Идентификационная метка и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к средствам маркировки изделий, в частности к идентификационной метке и способу ее изготовления. Техническим результатом является получение двусторонних меток высокого качества, устойчивых к механическому воздействию и читаемых при любом их расположении на изделии. Идентификационная метка включает носитель элементов сигнальной информации, элементы сигнальной информации и слой адгезивного материала с добавками люминофоров, причем носитель элементов сигнальной информации расположен по обе стороны слоя адгезивного материала, а элементы сигнальной информации выполнены путем частичной деструкции материала носителя. Способ изготовления идентификационной метки включает выбор носителя элементов сигнальной информации, предварительную подготовку адгезивного материала путем введения добавок, включающих люминофоры, выполнение элементов сигнальной информации на носителе, соединение слоя подготовленного адгезивного материала с носителем элементов сигнальной информации, упрочение слоя адгезивного материала и разрезание носителя с получением отдельных идентификационных меток, причем в качестве носителя элементов сигнальной информации выбирают материал, характеризующийся частичной деструкцией под действием лазерного излучения, слой подготовленного адгезивного материала соединяют с двух сторон с носителями элементов сигнальной информации, элементы сигнальной информации выполняют путем лазерной деструкции материала носителя одновременно с двух сторон от слоя адгезивного материала, а упомянутое разрезание производят лазерным излучением. 2 н. и 15 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к средствам маркировки изделий с использованием меток весьма малых размеров (микрометок) с возможностью последующего поиска мест нанесения маркировки и может быть применено в целях установления источника и подлинности происхождения продукции.

Известны приемы маркировки изделий, включающие выбор вида адекватной для продукции метки и средства ее изготовления. В качестве таких меток, подделка которых затруднена, используются, в частности, микрометки с уникальными физическими характеристиками, по которым они могут быть идентифицированы, например, вещества, изготовленные на основе частей биологических или растительных объектов с уникальным химическим составом и структурой /RU 2004105532/, фрагменты ДНК /RU2084535/, микрометки для пуль UPC, производимые компанией Symbol и представляющие собой цилиндрики из керамики или стали, внедренные в материал оболочки пули и считываемые при контроле посредством сканера.

Однако в целях широкого промышленного применения используют микрометки, выполненные оптическими способами на таких материалах, как пластик /RU2084535/, оптически прозрачные материалы /US7257294/, фоточувствительные стекла /US6664501/, метки с пин-кодом для прочтения при ИК-освещении (установка Mighty Dot с системой безопасности от компании Mitsibishi), при этом качество микрометки зависит от используемой регистрирующей среды, особенностей записывающей оптической системы и характера взаимодействия оптического излучения с обрабатываемым материалом.

Известна идентификационная метка, предназначенная для размещения на поверхности изделия или внутри объекта, содержащая плоский полимерный носитель (например, на основе из пленки полиэтилентерефталата ПЭТФ), имеющий заданную форму, с односторонним размещением сигнальной информации (фрагмент текста, символы и др.). Со стороны с нанесенной сигнальной информацией полимерный носитель покрыт пленкой из клеевой композиции, в которую введены и равномерно распределены добавки одного или нескольких неорганических соединений, непрозрачных в видимом диапазоне длин волн /RU 23666786, МПК C09J 5/00, B42D 15/00, G06K 1/00, «Устройство для идентификации»/. В качестве таких соединений могут быть выбраны сульфаты бария, свинца, цинка, двуокись титана по отдельности или в сочетании. Для повышения надежности идентификации предложено дополнительно ввести в клеевую композицию и равномерно распределить в ней люминофоры, свечение которых обусловлено действием ультрафиолета или инфракрасного излучения. В качестве основы клеевой композиции может быть выбран акриловый лак, характеризующийся высокой адгезией к полимерному материалу носителя сигнальной информации, обеспечивающий его надежную защиту после отверждения под действием тепла или ультрафиолетового излучения. Наличие добавок, непрозрачных в видимом диапазоне длин волн, расположенных в слое адгезивного материала (клеевом слое) с одной стороны пленки с сигнальной информацией, позволяет считывать информацию, записанную на метку, с помощью микроскопа в отраженном белом свете прямо на месте ее расположения, что снижает трудоемкость исследования меток на макрообъектах (например, идентификационные номера агрегатов на транспортных средствах и т.п.).

Недостатком известной идентификационной метки является ограниченная возможность ее использования в силу одностороннего размещения сигнальной информации, а также вероятность появления неоднородных по структуре меток из-за трудностей в обеспечении равномерного распределения непрозрачных примесных включений в клеевом слое. Кроме того, введение подобных идентификационных микрометок в объем материала (вещества) снижает надежность идентификации объекта, т.к. отдельные метки в зависимости от их ориентации могут не читаться. При нанесении таких меток на поверхность изделия, например, посредством распылителя, вероятна их ориентация полимерным носителем информации вниз, что вообще препятствует прочтению сигнальной информации. Указанные недостатки снижают экономическую эффективность от использования известных идентификационных меток.

Идентификационная метка, включающая плоский полимерный носитель сигнальной информации, выполненные на нем элементы сигнальной информации, защитный слой из адгезивного композиционного материала с добавками люминофоров, имеющих специфические излучательные характеристики в оптическом диапазоне длин волн, который выполнен на носителе со стороны размещения элементов сигнальной информации, выбран в качестве наиболее близкого аналога заявляемого изобретения.

Общими существенными признаками известного технического решения и предлагаемой идентификационной метки являются плоский носитель элементов сигнальной информации, элементы сигнальной информации и слой адгезивного материала с добавками люминофоров.

Известен способ изготовления идентификационной метки, включающий выбор полимерной основы носителя информации, предварительную подготовку клеевой композиции с введением примесей, имеющих заданные излучательные характеристики в оптическом диапазоне длин волн, обработку полимерной основы путем одностороннего нанесения на нее блока сигнальной информации, нанесение подготовленной клеевой композиции на обработанную полимерную основу равномерным слоем, закрепление слоя клеевой композиции на полимерной основе для получения защитной пленки на полимерных носителях информации и разрезание полотна заданным образом (на круги, ромбы и пр.) с получением идентификационных меток /RU 2365609, МПК C09J 5/00, B42D 15/00, G06K 1/00, «Способ изготовления устройства для идентификации»/. Сигнальная информация может быть нанесена на полимерную основу любым известным способом, пригодным для конкретного материала основы (фотопечать, лазерная печать, микропечать, типографская печать). В качестве клеевой композиции используют вещества с высоким коэффициентом адгезии к полимерной основе. В клеевой композиции равномерно распределены одно или несколько органических соединений - люминофоров, непрозрачных в видимом диапазоне длин волн, для распознавания сигнальной информации (идентификационного изображения) при освещении ее УФ- или ИК-излучением, а также частицы непрозрачного материала (сульфат бария, сульфат цинка и др.), в частности, матово-белого цвета, обеспечивающих фоновую подсветку элементов сигнальной информации в сочетании со свечением люминофоров, что усиливает контрастность изображения. Закрепление клеевого слоя, например, путем отверждения производится известным образом и после разрезания полотна размер получаемых меток может составлять не более 1 мм2.

Недостатком известного способа является большая трудоемкость, связанная с необходимостью обеспечить равномерное распределение непрозрачных примесных включений в клеевой композиции и сохранить такое распределение при нанесении слоя адгезивного материала (клеевой композиции), обладающего изначально пластичностью и текучестью, на основу, в противном случае возможна отбраковка значительной части готовых идентификационных меток. Кроме того, согласно способу может быть изготовлена метка с односторонним расположением элемента информации на полимерном носителе, и при определенных условиях информация не будет прочитана, что потребует увеличения количества наносимых на изделие идентификационных меток. В одном из конкретных примеров выполнения способа изготовления идентификационных меток на носитель элементов сигнальной информации - полимерную пленку - наносят информацию, например, путем фотопечати с последующей обработкой (проявление, закрепление, сушка), затем на носитель наносят клеевой слой с добавками, производят полимеризацию, сушку, после чего производят резку полученной заготовки механическими устройствами. Длительность цикла изготовления идентификационных меток весьма значительна и зависит от используемых процессов. Подобное изготовление идентификационных меток в реальном масштабе времени невозможно. Указанные недостатки приводят на практике к повышенному расходу используемых меток, снижают экономическую эффективность применения известного способа и ограничивают области применения микромаркировки, исключая те из них, где принципиально требуется оперативное изготовление меток и маркировка изделий.

Известный способ изготовления идентификационной метки, включающий выбор носителя элементов сигнальной информации, предварительную подготовку адгезивного материала путем введения добавок, включающих люминофоры, выполнение элементов сигнальной информации на носителе, соединение слоя подготовленного адгезивного материала с носителем, упрочение адгезивного материала и последующее разрезание носителя с элементами сигнальной информации и упроченным слоем адгезивного материала с получением отдельных идентификационных меток, выбран в качестве ближайшего аналога изобретения.

Задача изобретения состоит в улучшении эксплуатационных характеристик идентификационных меток и повышении эффективности их использования.

Задача решена тем, что в идентификационной метке, включающей носитель элементов сигнальной информации, элементы сигнальной информации и слой адгезивного материала с добавками люминофоров, в соответствии с изобретением, носитель элементов сигнальной информации расположен по обе стороны слоя адгезивного материала, а элементы сигнальной информации выполнены путем частичной деструкции материала носителя.

Кроме того, в качестве адгезивного материала выбран полимер на эпоксидной основе.

Кроме того, в качестве адгезивного материала выбран полиуретанакрилат.

Кроме того, в качестве адгезионного материала выбран термопластичный полимер.

Кроме того, в качестве адгезивного материала выбран силоксан.

Кроме того, слой адгезивного материала имеет толщину 10-50 мкм.

Кроме того, элементы сигнальной информации выполнены с использованием пучка лазерного излучения с длиной волны 0,4-1,5 мкм.

Кроме того, носитель элементов сигнальной информации выполнен в виде слоя металла толщиной 0,7-0,9 мкм, полученного путем напыления его на слой адгезивного материала, а элементы сигнальной информации выполнены путем лазерной деметаллизации слоя металла.

Кроме того, носитель элементов сигнальной информации выполнен из полимерного материала, в частности, из поликарбонатной пленки толщиной 50-100 мкм, а элементы сигнальной информации выполнены путем лазерной карбонизации в объеме поликарбонатной пленки.

Кроме того, носитель элементов сигнальной информации выполнен из полимерного материала, в частности, из лавсановой пленки толщиной 50-100 мкм, имеющей одностороннее металлическое покрытие, а элементы сигнальной информации выполнены путем лазерной деметаллизации металлизированной лавсановой пленки.

Кроме того, в качестве добавок в адгезивный материал выбраны люминофоры, обладающие стоксовой или антистоксовой люминесценцией, или их смесь.

Кроме того, в качестве добавок в адгезивный материал выбраны дополнительно частицы непрозрачного материала, обеспечивающего фоновую подсветку элементов сигнальной информации.

Задача решена тем, что в способе изготовления идентификационной метки, включающем выбор носителя элементов сигнальной информации, предварительную подготовку адгезивного материала путем введения добавок, включающих люминофоры, выполнение элементов сигнальной информации на носителе, соединение слоя подготовленного адгезивного материала с носителем элементов сигнальной информации, упрочение слоя адгезивного материала и последующее разрезание носителя с элементами сигнальной информации и упроченным слоем адгезивного материала с получением отдельных идентификационных меток, в соответствии с изобретением, в качестве носителя элементов сигнальной информации выбирают материал, характеризующийся частичной деструкцией под действием лазерного излучения, слой подготовленного адгезивного материала соединяют с двух сторон с носителями элементов сигнальной информации, элементы сигнальной информации выполняют путем лазерной деструкции материала носителя одновременно с двух сторон от слоя адгезивного материала, а упомянутое разрезание производят лазерным излучением.

Кроме того, в качестве носителя элементов сигнальной информации используют металлический носитель, в частности, полученный путем напыления слоя металла толщиной 0,7-0,9 мкм на слой адгезивного материала, а элементы сигнальной информации выполняют путем лазерной деметаллизации металлического носителя.

Кроме того, в качестве носителя элементов сигнальной информации используют полимерный носитель, в частности, поликарбонатную пленку толщиной 50-100 мкм, а элементы сигнальной информации выполняют путем лазерной карбонизации в объеме поликарбонатной пленки.

Кроме того, в качестве носителя элементов сигнальной информации используют полимерный носитель, в частности, лавсановую пленку толщиной 50-100 мкм, имеющую одностороннее металлическое покрытие, а элементы сигнальной информации выполняют путем лазерной деметаллизации металлизированной лавсановой пленки.

Кроме того, элементы сигнальной информации выполняют пучком лазерного излучения с длиной волны 0,4-1,5 мкм.

Кроме того, разрезание носителя с элементами сигнальной информации и упроченным слоем адгезивного материала на идентификационные метки производят лазерным излучением.

Технический результат изобретения состоит в получении двусторонних идентифицирующих микрометок высокого качества, устойчивых к внешнему механическому воздействию и агрессивным средам. Размещение люминофоров в адгезивном слое под носителем обеспечивает свечение в пределах элемента информации (как на просвет, так и на отражение) или теневое изображение элементов, полученных карбонизацией полимерного материала носителя, что способствует увеличению контрастности элементов сигнальной информации.

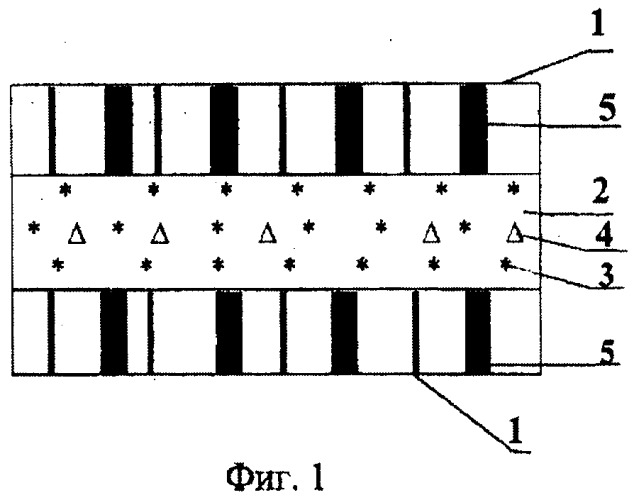

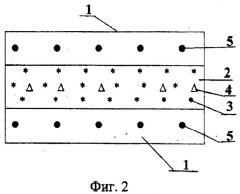

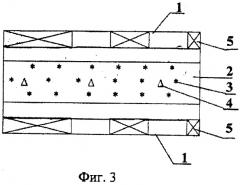

Структуру идентификационных меток поясняют фиг.1-3. На фиг.1 представлена (в разрезе) структура идентификационной метки, в которой в качестве носителя информации использован слой металла, напыленный на адгезивный слой с двух его сторон, а элементы информации выполнены путем частичной (локальной) деметаллизации напыленного слоя. На фиг.2 представлена структура идентификационной метки, в которой в качестве носителя элементов информации использован плоский полимерный носитель - поликарбонатная пленка, а элементы информации выполнены путем частичной карбонизации материала носителя. На фиг.3 представлена структура идентификационной метки, в которой в качестве носителя элементов информации использован плоский полимерный носитель - металлизированная (с одной стороны) лавсановая пленка, а элементы информации выполнены путем частичной деметаллизации металлизированной пленки.

В общем случае идентификационная метка представляет собой трехслойную сэндвич-структуру (фиг. 1-3), наружные слои (1) которой образованы плоским носителем элемента информации, а внутренний слой (2) является слоем отвержденного адгезивного материала, в структуру которого введены добавки люминофоров (3) и дополнительно могут быть введены непрозрачные твердые частицы (4), обеспечивающие фоновую подсветку. Элементы сигнальной информации (5) в виде знаков, геометрических фигур и др. выполнены в материале наружных слоев (1) (фиг.1 - непосредственно в металлическом слое, фиг.2 - в объеме поликарбонатной пленки, фиг.3 - в металлическом покрытии металлизированной лавсановой пленки).

В качестве адгезивного материала могут быть использованы, например, отверждаемые полимеры на эпоксидной основе, полиуретанакрилат или другие композиционные материалы, в которые предварительно вносят добавки люминофоров. Добавки люминофоров делают слой адгезивного материала (2) непрозрачным, поэтому при наличии элементов информации с двух сторон от него - в наружных слоях (1) - при любом размещении метки на изделии элемент информации, подсвеченный люминесценцией, будет читаться.

Опытным путем установлено, что для обеспечения механической прочности метки достаточно иметь толщину адгезивного слоя (2) порядка 10-50 мкм, т.к. при его толщине менее 10 мкм возможно отщепление наружных слоев - плоских носителей информации, а при толщине более 50 мкм прочность метки не увеличивается, но возрастают ее геометрические размеры, что снижает качество метки как микрообъекта. Кроме того, при возрастании толщины адгезивного слоя (2) с добавками люминофоров во внутренние области слоя на люминофоры (3) поступает мало света при их облучении, что снижает эффективность их свечения, одновременно приводя к избыточному расходу люминофоров.

При выполнении носителя элементов сигнальной информации (фиг.1) напылением металлического слоя (1) на слой адгезивного материала (2) оптимальная толщина слоя металла составляет 0,7-0,9 мкм, что позволяет произвести сквозную лазерную деметаллизацию металлического носителя с использованием пучка лазерного излучения на длине волны 0,4-1,5 мкм (полупроводниковый или твердотельный волоконный лазер) и прожечь в нем элемент информации (5) любой формы и размеров. В качестве напыляемого металла могут быть выбраны, например, нержавеющая сталь или алюминий, напыление производится с обеих сторон слоя адгезивного материала известными методами, например, магнетронное напыление.

Толщина наружных слоев (1) - полимерных носителей элементов сигнальной информации (фиг.2, 3) - выбрана в диапазоне 50-100 мкм, что соответствует толщинам промышленно выпускаемых материалов, а также обеспечивает выполнение распознаваемых (читаемых) элементов сигнальной информации (5). Так, при толщинах слоя (1) менее 50 мкм в объеме поликарбонатной пленки могут быть выполнены карбонизацией элементы информации, различимые при большом увеличении, а при дополнительном методе контроля метки путем освещения ее УФ- или ИК- излучением элементы информации будут маскироваться свечением люминофоров, возбуждаемым механизмом стоксовой или антистоксовой люминесценции. При толщине лавсановой пленки с металлизированным покрытием, составляющей менее 50 мкм, снижается механическая прочность наружного слоя (1), что может привести к слущиванию металлизированного покрытия вместе с элементом информации и сокращению срока службы метки. При толщине наружного слоя (1) более 100 мкм несколько возрастает ее механическая прочность, однако увеличиваются общие размеры метки, что нежелательно для такого микрообъекта, т.к. количество необходимых и достаточных элементов информации в ней может и не увеличиваться. При изготовлении идентификационных меток по конкретным запросам учитывается вид маркируемого объекта, и толщины слоев (1) и (2) могут быть выбраны оптимальным образом.

При выборе упомянутых полимерных носителей (1) элементы информации (5) могут быть выполнены с использованием пучка лазерного излучения, в частности от полупроводникового или твердотельного волоконного лазера с длиной волны 0,4-1,5 мкм. При использовании пучка лазерного излучения возможна фокусировка энергии пучка на заданной глубине поликарбонатной пленки и карбонизация материала в заданной области с получением нарушенной структуры, оптические свойства которой отличаются от оптических свойств остальной части материала. Тогда при визуальном наблюдении такие области будут выглядеть как непрозрачные (в пределах поликарбонатного слоя), а при освещении метки УФ- или ИК-излучением - как темные пятна на фоне свечения люминофоров, экранируя его. При использовании в качестве полимерного носителя (1) металлизированной лавсановой пленки энергия пучка лазерного излучения на длине волны 0,4-1,5 мкм достаточна для деметаллизации покрытия и прожигания в нем элемента информации любой заданной формы. При освещении метки УФ- или ИК-излучением возбуждается свечение люминофоров (3), включенных в адгезивный материал (2), в пределах деметаллизированной области, что приводит к высвечиванию элемента информации (5) и повышению его контраста по отношению к соседним областям наружного слоя (1) также за счет фоновой подсветки от непрозрачных частиц (4), которые могут быть дополнительно введены в адгезионный слой (2).

Идентификационные метки изготавливают следующим образом. В зависимости от назначения метки выбирают вид носителя (1) элементов сигнальной информации, например, готовят к напылению металл или выбирают полимерный носитель элементов сигнальной информации, например, поликарбонатную пленку или металлизированную лавсановую пленку, имеющую одностороннее металлическое покрытие, а также адгезивный материал для формирования несущего слоя сэндвич-структуры.

В адгезивный материал вводят в качестве добавок люминофоры, свечение которых возбуждает УФ-излучение (стоксова люминесценция), или ИК-излучение (антистоксова люминесценция). В частности, такими люминофорами могут быть известные соединения на основе оксидов алюминия с лантаноидами как активаторами свечения, флуоресцирующие пигменты, светящиеся только под действием УФ-излучения, органические люминофоры. За счет выбора активаторов свечения спектр свечения люминофора может быть сдвинут в любую область длин волн. Возможно введение смеси люминофоров разных видов люминесценции, тогда при освещении метки светом в любом диапазоне длин волн она будет светиться. Существенным является выбор прозрачного адгезивного материала, пропускающего свечение люминофоров (полимеры на эпоксидной основе, тиксотропные ненасыщенные смолы, полиуретановые компаунды - полиуретанакрилат, термопластичные полимеры и т.п.), силоксаны (силикон), вязкость адгезивного материала, соотношение массовых частей компонентов смеси и дисперсность порошка люминофора.

Мелкодисперсный порошок люминофора (предпочтительно, с размером частиц менее 10 мкм) вводят в адгезивный материал и тщательно перемешивают, причем если вязкость его такова, что препятствует равномерному распределению частиц, то применяют разбавитель, доводя до нужной текучести. Известно, что оптимальное массовое соотношение люминофора и адгезивного материала лежит в диапазоне 1:3-1:5. В качестве люминофоров могут быть выбраны, например, чувствительный к УФ-излучению (стоксовый) люминофор ЛФК-31, чувствительные к ИК-излучению (антистоксовые) люминофоры СД-546-1, ФАМ-810/1000-1. Кроме того, в качестве добавок в адгезивный материал могут быть введены частицы непрозрачного материала, обеспечивающего усиление контраста фоновой подсветки и элементов сигнальной информации, при этом количественное соотношение между добавками может быть установлено опытным путем.

При выборе в качестве носителя элементов сигнальной информации металлического слоя плоский адгезивный слой (2) с добавками люминофоров отверждают, затем напыляют на его поверхность частицы металла для формирования на его сторонах слоя металла требуемой толщины.

При выборе в качестве носителя элементов информации полимерного носителя, например, в виде пленочной ленты, на нее наносят слой адгезивного материала (2) нужной толщины, а к нему присоединяют такой же второй плоский полимерный носитель (1), обеспечивая адгезию слоя (2), и отверждают слой (2), например, путем нагрева получаемой сэндвич-структуры.

Температура плавления люминофоров превышает 2000°С, поэтому их оптические свойства не изменяются в процессе упрочения соединения слоев (1) и (2). После отверждения адгезивного слоя (2) получают заготовку для нанесения элементов сигнальной информации (5), на которую с двух сторон, на слои (1), воздействуют лазерным излучением, например, от промышленных лазеров, с длиной волны в диапазоне 0,4-1,5 мкм, причем изображение элемента сигнальной информации (5) получают сканированием заданной области на заготовке программно управляемым перемещением лазерного луча и лазерной деструкцией материала полимерного носителя слоя (1), как описано выше. Для обработки материала полимерного носителя (1) могут быть использованы промышленные лазеры для обработки материалов - полупроводниковые (GaN-лазер с длиной волны 0,4 мкм, AlAsGa-лазер с длиной волны 0,6-1,5 мкм), твердотельные (волоконный лазер, легированием эрбием, длина волны 1,53-1,56 мкм), а также лазер на монооксиде углерода CO (длина волны 2,5-4,2 мкм, 4,8-8,3 мкм).

Для обеспечения однозначного соответствия расположения элементов информации на обеих сторонах заготовки удобно использовать два оппозитно установленных лазера с синхронизацией режимов их работы. Поскольку заготовка после двустороннего нанесения на нее элементов сигнальной информации не требует какой-либо дальнейшей обработки, в том же производственном цикле производится лазерная резка заготовки с получением двусторонней идентификационной метки. В этих целях удобно использовать углекислотный CO2-лазер, излучение которого на волне 10,6 мкм эффективно поглощается пластиком, при этом путем фокусировки можно получить луч весьма малого поперечного сечения, постоянного в широком диапазоне углов наклона к обрабатываемой поверхности. Маркировка объектов идентификационными метками производится известными способами (наклеивание, ламинирование, введение в лаковое покрытие, стекло и т.д.).

Примеры конкретного выполнения.

1. В качестве примера выполнения изобретения изготовлены идентификационные метки, при этом для изготовления адгезивного слоя был выбран полимер силикон, в качестве добавок использованы люминофоры ЛФК-31, чувствительный к УФ-излучению, СД-546-1 и ФАМ-810/1000-1, чувствительные к ИК-излучению. Люминофоры ввели в объем полимера в количестве и по схеме, описанным выше, толщину адгезивного слоя выбрали равной 50 мкм, полимеризацию адгезивного слоя производили при помощи химического отверждения. Аналогичным образом для изготовления адгезивного слоя может быть использован полимер на эпоксидной основе. На пластину отвержденного адгезивного слоя с двух сторон нанесли частицы нержавеющей стали, используя вакуумную систему магнетронного напыления DISCOVERY®, получив заданную толщину слоя металлизации 0,8 мкм. Для выполнения элементов информации на заготовке использовали программно управляемое устройство, включающее два оппозитно установленных импульсных лазера непрерывного действия (иттербиевых), имеющих следующие характеристики: длина волны лазерного излучения 1,05-1,07 мкм, частота следования импульсов 20-350 кГц, средняя мощность лазерного излучения 20 Вт /см. также ПМ 76272, МПК В23К 26/00 «Устройство для лазерной обработки»/. В устройстве лазерное излучение, сфокусированное коллиматорами, выводится через сканирующие объективы на заготовку сэндвич-структуры, в пределах заданной конфигурации каждого элемента производится двухкоординатное сканирование обрабатываемой поверхности пучком лазерного излучения синхронно с обеих сторон. Режим сканирования (векторная графика) задается компьютерной программой. При использовании лазерного излучения указанной мощности возможно получить предельную глубину деметаллизации порядка 1 мм, что гарантирует деметаллизацию слоя толщиной 0,8 мкм, нужная глубина проработки слоя определяется временем воздействия на него лазерного излучения. Диаметр пятна сфокусированного лазерного излучения на поверхности заготовки составляет около 15 мкм, точность установки пятна составляет около 10 мкм, что обеспечивает высокую точность исполнения элемента информации, а энергия лазерных импульсов поддерживается практически постоянной за счет используемой в устройстве системы синхронизации. Заготовку разместили на предметном столе устройства и после проработки ее оппозитных поверхностей пучками лазерного излучения получили матрицу двусторонних идентификационных меток размером около 1×1 мм каждая. Далее заготовку транспортировали на предметный стол резательной установки на базе СО2-лазера и разрезали ее с получением отдельных микрометок.

2. В качестве другого примера выполнения изобретения изготавливали микрометки с элементами сигнальной информации, полученными путем карбонизации полимерной пленки. Для изготовления адгезивного слоя был выбран полимер полиуретанакрилат, в качестве добавок использованы люминофор ЛФК-31, чувствительный к УФ-излучению, в качестве носителя элементов сигнальной информации использована прозрачная поликарбонатная пленка толщиной 75 мкм. На пленку нанесли слой адгезивного материала толщиной 30 мкм, к нему присоединили такую же прозрачную поликарбонатную пленку толщиной 75 мкм, поместили в зажим, постепенно увеличивая давление для надежного соединения слоев, и нагрели сэндвич-структуру для отверждения адгезивного слоя. На полученную заготовку воздействовали с двух сторон пучками лазерного излучения в устройстве, описанном выше (пример 1). Фокусировали пучки лазерного излучения до диаметра лучей 15 мкм на глубину порядка половины толщины поликарбонатной пленки и воздействовали на область фокуса до получения нарушенной структуры материала в виде непрозрачных областей в пределах контуров элементов сигнальной информации, образованных в результате лазерной карбонизации органического полимера в объеме поликарбонатной пленки. В процессе карбонизации происходит перестройка структуры полимеров, поэтому в зависимости от времени и энергии лазерного воздействия элементы сигнальной информации могут иметь белый (при испарении материала) или черный (при обугливании материала) цвет (фиг.2). Выполненные элементы сигнальной информации хорошо видны в УФ-излучении на фоне свечения люминофора. Резка заготовки производилась как в примере 1 с получением отдельных двусторонних меток размером 2×2 мм.

3. Изготавливали идентификационные метки с элементами сигнальной информации, выполненными на металлизированном полимерном носителе - прозрачной лавсановой пленке толщиной с односторонним металлическим покрытием алюминием общей толщиной 100 мкм. Заготовку в виде ленты изготавливали как в примере 2, причем в качестве адгезивного слоя выбрали термопластичный полимер - поликарбонат, из которого известным методом полива из раствора поликарбоната в метилхлориде, в который добавили люминофор СД-546-1 и некоторое количество непрозрачных частиц сульфата цинка, была получена полупрозрачная пленка толщиной около 10 мкм, светящаяся под действием ИК-излучения. Используя полиакрилатный клей, полученную поликарбонатную пленку соединили с каждой стороны с металлизированной лавсановой пленкой, после сушки в течение 24 часов при комнатной температуре получили заготовку для выполнения сигнальных элементов информации на металлическом покрытии лавсановой пленки. Заготовку поместили в устройство, описанное в примере 1, и воздействовали на нее лазерным излучением с обеих сторон в режиме деметаллизации металлического слоя в пределах элементов сигнальной информации (фиг.3). Размер полученной после разрезания заготовки двусторонней метки определен размером элемента сигнальной информации (или их комбинации) и составил 1×1 мм. Элементы сигнальной информации отчетливо читались (при увеличении изображения) при освещении метки ИК-излучением, интенсивность свечения люминесценции усилена за счет переотражения от непрозрачных частиц, введенных в поликарбонатную пленку. В качестве термопластичного полимера для изготовления адгезивного слоя может быть выбран, в частности, полипропилен, переходящий в жидкое состояние при 170°С, стойкий к кислотам и щелочам, или другие пленкообразователи (олигомеры, полимеры), которые при нанесении на твердые поверхности образуют твердые пленки, обладающие высокой адгезией.

Известны идентификационные метки, выполненные на пленочных носителях, в том числе на металлизированных пленках, несущие сигнальную информацию, например, в виде шахматного поля (фирма Brady и 3М), однако неизвестно выполнение таких меток двусторонними, что обеспечило бы однозначность и уникальность элемента сигнальной информации.

Полученные в соответствии с изобретением идентификационные метки обладают механической прочностью, четкостью и идентичностью выполнения элементов информации, эффективной подсветкой элементов информации и могут быть прочитаны при любом расположении их на объекте. Использование таких микрометок позволяет повысить степень защиты маркируемых объектов путем выбора адекватного вида метки, обеспечивает экономическую эффективность производства и применения меток за счет возможного уменьшения их количества при маркировке объекта.

1. Идентификационная метка, включающая носитель элементов сигнальной информации, элементы сигнальной информации и слой адгезивного материала с добавками люминофоров, отличающаяся тем, что носитель элементов сигнальной информации расположен по обе стороны слоя адгезивного материала, а элементы сигнальной информации выполнены путем частичной деструкции материала носителя.

2. Метка по п.1, отличающаяся тем, что в качестве адгезивного материала выбран полимер на эпоксидной основе.

3. Метка по п.1, отличающаяся тем, что в качестве адгезивного материала выбран полиуретанакрилат.

4. Метка по п.1, отличающаяся тем, что в качестве адгезивного материала выбран термопластичный полимер.

5. Метка по п.1, отличающаяся тем, что качестве адгезивного материала выбран силоксан.

6. Метка по любому из пп.1-4, отличающаяся тем, что слой адгезивного материала имеет толщину 10-50 мкм.

7. Метка по п.1, отличающаяся тем, что элементы сигнальной информации выполнены с использованием пучка лазерного излучения с длиной волны 0,4-1,5 мкм.

8. Метка по п.1, отличающаяся тем, что носитель элементов сигнальной информации выполнен в виде слоя металла толщиной 0,7-0,9 мкм, полученного путем напыления его на слой адгезивного материала, а элементы сигнальной информации выполнены путем лазерной деметаллизации слоя металла.

9. Метка по п.1, отличающаяся тем, что носитель элементов сигнальной информации выполнен из полимерного материала, в частности, из поликарбонатной пленки толщиной 50-100 мкм, а элементы сигнальной информации выполнены путем лазерной карбонизации в объеме поликарбонатной пленки.

10. Метка по п.1, отличающаяся тем, что носитель элементов сигнальной информации выполнен из полимерного материала, в частности, из лавсановой пленки толщиной 50-100 мкм, имеющей одностороннее металлическое покрытие, а элементы сигнальной информации выполнены путем лазерной деметаллизации металлизированной лавсановой пленки.

11. Метка по п.1, отличающаяся тем, что в качестве добавок в адгезивный материал выбраны люминофоры, обладающие стоксовой или антистоксовой люминесценцией, или их смесь.

12. Метка по п.1, отличающаяся тем, что в качестве добавок в адгезивный материал выбраны дополнительно частицы непрозрачного материала, обеспечивающего фоновую подсветку элементов сигнальной информации.

13. Способ изготовления идентификационной метки, включающий выбор носителя элементов сигнальной информации, предварительную подготовку адгезивного материала путем введения добавок, включающих люминофоры, выполнение элементов сигнальной информации на носителе, соединение слоя подготовленного адгезивного материала с носителем элементов сигнальной информации, упрочение слоя адгезивного материала и последующее разрезание носителя с элементами сигнальной информации и упроченным слоем адгезивного материала с получением отдельных идентификационных меток, отличающийся тем, что в качестве носителя элементов сигнальной информации выбирают материал, характеризующийся частичной деструкцией под действием лазерного излучения, слой подготовленного адгезивного материала соединяют с двух сторон с носителями элементов сигнальной информации, элементы сигнальной информации выполняют путем лазерной деструкции материала носителя одновременно с двух сторон от слоя адгезивного материала, а упомянутое разрезание производят лазерным излучением.

14. Способ по п.13, отличающийся тем, что в качестве носителя элементов сигнальной информации используют металлический носитель, в частности, полученный путем напыления слоя металла толщиной 0,7-0,9 мкм на слой адгезивного материала, а элементы сигнальной информации выполняют путем лазерной деметаллизации металлического носителя.

15. Способ по п.13, отличающийся т