Декантерная центрифуга и шнековый конвейер

Иллюстрации

Показать всеГруппа изобретений относится к декантерной центрифуге, предназначенной для сепарирования подаваемого материала на легкую фазу и тяжелую фазу, и шнековому конвейеру. Декантерная центрифуга для сепарирования подаваемого материала на легкую фазу и тяжелую фазу содержит удлиненный барабан, способный вращаться вокруг своей продольной оси и имеющий сепарационную камеру с цилиндрической стенкой, и шнековый конвейер. Шнековый конвейер расположен в сепарационной камере и является коаксиальным с барабаном. Шнековый конвейер содержит ступицу, содержащую продольную трубчатую стальную корпусную часть, и стальной винт, прикрепленный к продольной трубчатой стальной корпусной части. Ступица дополнительно содержит внутренний продольный корпус, проходящий коаксиально относительно продольной трубчатой стальной корпусной части через, по меньшей мере, часть продольной трубчатой стальной корпусной части. Внутренний продольный корпус выполнен из первого материала, удельная жесткость которого превышает удельную жесткость стали продольной трубчатой стальной корпусной части. Техническим результатом является обеспечение отсутствия контакта между винтом и цилиндрической стенкой барабана за счет уменьшения диаметра ступицы шнекового конвейера, а также предотвращение износа винта и стенки барабана. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Область техники изобретения

Группа изобретений в общем, относится к декантерной центрифуге для сепарирования подаваемого материала на легкую фазу и тяжелую фазу, содержащей удлиненный барабан, приспособленный для вращения вокруг своей продольной оси и имеющий сепарационную камеру с цилиндрической стенкой, шнековый конвейер, расположенный в сепарационной камере, являющийся коаксиальным с барабаном и содержащий ступицу, имеющую продольную трубчатую стальную корпусную часть и стальной винт, прикрепленный к продольной трубчатой стальной корпусной части.

Предпосылки изобретения

Декантерная центрифуга данного типа известна из патента США 5354255, описывающего декантерную центрифугу с полым вращающимся барабаном, окружающим вращающийся шнековый конвейер, имеющий, по существу, цилиндрическую ступицу, которая несет шнек, содержащий один или несколько винтов. Для работы в тяжелых условиях, встречающихся во многих вариантах применения, корпус и шнек шнекового конвейера типа, раскрытого в патенте США 5354255, обычно изготавливают из прочного материала, такого как сталь.

Ряд проходящих продольно и радиально выступающих опорных ребер прикреплен к ступице шнека. Площадь их сечения увеличивается с увеличением расстояния от ступицы. Их целью является обеспечение возможного уменьшения диаметра ступицы шнека без ухудшения способности выдерживания высоких рабочих скоростей, выполненного таким образом структурного блока, содержащего ступицу и ребра. Такое уменьшение диаметра ступицы обеспечивает уменьшение диаметра внутренней поверхности отстойника подаваемого материала в сепарационной камере, обеспечивающие в результате уменьшение мощности, потребляемой декантерной центрифугой.

Вместе с тем сложное конструктивное исполнение центрифуги, раскрытое в патенте США 5354255, содержащей радиально выступающие ребра, делает ее изготовление весьма сложным. Кроме того, ребра занимают пространство в барабане, таким образом, уменьшая ее полезный объем.

В публикации WO-A-96/14935 раскрыта весьма необычная декантерная центрифуга, выполненная в основном из полиуретана. Эта декантерная центрифуга имеет барабан, шнек со ступицей и винты, при этом винты выполнены из полиуретана и опираются на внутреннюю поверхность барабана, который должен стабилизировать шнек и обеспечивает действие соскабливания осажденного материала. Материал винтов имеет плотность одинакового порядка с плотностью жидкой фазы, подлежащей обработке в центрифуге, что увеличивает первую критическую частоту вибрации шнека, обеспечивая увеличение длины или скорости вращения центрифуги, при этом увеличивается производительность сепарирования. Ступица шнека выполнена из материала, одинакового с материалом винта, т.e. эластомерного материала полиуретана, при этом шнек можно отливать в простой форме. Для обеспечения жесткости шнека в него введена труба из смолы, армированной углеродным волокном, проходящая от одного конца шнека до другого между подшипниками, поддерживающими шнек.

Сущность изобретения

Целью настоящего изобретения является создание декантерной центрифуги, с уменьшенным диаметром ступицы шнека, способной выдерживать условия работы на высокой скорости и лишенной упомянутых выше недостатков известного уровня техники.

Данная цель достигается настоящим изобретением путем создания декантерной центрифуги для сепарирования подаваемого материала на легкую фазу и тяжелую фазу, содержащей удлиненный барабан, приспособленный для вращения вокруг своей продольной оси и имеющий сепарационную камеру с цилиндрической стенкой, шнековый конвейер, расположенный в сепарационной камере, являющийся коаксиальным с барабаном и содержащий ступицу, имеющую продольную трубчатую стальную корпусную часть, стальной винт, прикрепленный к продольной трубчатой стальной корпусной части, и внутренний продольный корпус, проходящий коаксиально относительно продольной трубчатой стальной корпусной части через, по меньшей мере, часть продольной трубчатой стальной корпусной части и выполненный из первого материала с удельной жесткостью, превышающей удельную жесткость стали продольной трубчатой стальной корпусной части.

Выполняя внутренний продольный корпус из отличающегося материала и, таким образом, эффективно разделяя ступицу на два коаксиально проходящих компонента цилиндрической формы, можно получить ступицу уменьшенного диаметра. Для данной цели вышеупомянутый внутренний продольный корпус выполнен из материала, удельная жесткость которого больше удельной жесткости стали трубчатой стальной корпусной части. Удельный модуль или удельную жесткость определяют как отношение модуля упругости и удельной массы материала. Такой материал является жестким и легким одновременно. Следовательно, соответствующие свойства материала можно улучшить. Таким образом, толщину стенки исходной трубчатой стальной корпусной части можно уменьшить или частично заменить внутренним продольным корпусом, уменьшив общий диаметр ступицы. Такая ступица шнекового конвейера и, соответственно, декантерная центрифуга способны выдерживать условия работы на высокой скорости.

В варианте осуществления создан зазор между винтом шнека и цилиндрической стенкой барабана. Таким способом можно обеспечить отсутствие контакта между винтом и цилиндрической стенкой барабана и предотвратить износ винта и стенки барабана.

В дополнительном варианте осуществления адгезивный слой может быть нанесен между, по меньшей мере, участком внутренней поверхности продольной трубчатой стальной корпусной части и внешней поверхности внутреннего продольного корпуса. Таким образом корпусная часть и внутренний корпус прочно соединены друг с другом.

Первый материал может быть армированным волокном полимером. Армированные волокном полимеры представляют собой композитные материалы, выполненные из полимерной матрицы, армированной волокном.

Полимер может являться эпоксидной смолой. Эпоксидная смола является термореактивным полимером, затвердевающим при смеси с отвердителем. С использованием жесткого и легкого материала, такого как эпоксидная смола, можно получить улучшенную декантерную центрифугу.

Волокна могут представлять собой углеродные волокна. Данные волокна также отличаются высоким показателем прочности по отношению к массе. При армировании эпоксидной смолы углеродными волокнами можно получать дополнительное усиление полимера.

В варианте осуществления угол между проходящими, по существу, продольно волоконными прядями армированного волокном полимера и продольной осью, предпочтительно, составляет менее 20°, более предпочтительно, менее 15° и, наиболее предпочтительно, менее 10°. Таким способом можно получить увеличенную структурную прочность внутреннего продольного корпуса. Риск образования трещин в корпусе может быть значительно уменьшен.

Предпочтительно, по меньшей мере, один ряд намотки волоконных прядей выполнять по окружности относительно продольной оси для каждых 5-20 рядов, по существу, продольной намотки.

В варианте осуществления внутренний продольный корпус является трубчатым и может иметь толщину стенки, по меньшей мере, равную толщине стенки продольной трубчатой стальной корпусной части.

В одном варианте осуществления внутренний продольный корпус может, по меньшей мере, на части своей длины радиально проходить к центру ступицы шнека. Таким образом, при условии превосходных качеств первого материала можно получить значительное уменьшение массы и диаметра ступицы шнека с сохранением его других свойств.

Другие цели, признаки и преимущества настоящего изобретения должны стать ясными из следующего подробного описания и прилагаемых формулы изобретения и чертежей.

В общем, все термины, используемые в формуле изобретения, следует интерпретировать согласно их общепринятому значению в области техники, если иное специально не указано в данном документе. Все случаи применения единственного числа элементов, устройств, компонентов, средств, этапов, и т.д. следует интерпретировать, как относящиеся, к по меньшей мере, одному примеру элемента, устройства, компонента, средства, этапа, и т.д., если иное специально не указано. Этапы любого способа, раскрытого в данном документе, не обязательно выполнять в указанном порядке, если иное специально не указано.

Изобретение также относится к шнековому конвейеру, описанному выше.

Краткое описание чертежей

Вышеупомянутые и дополнительные цели, признаки и преимущества настоящего изобретения должны стать более понятными из следующего иллюстративного и не ограничивающего подробного описания предпочтительных вариантов осуществления настоящего изобретения со ссылками на прилагаемые чертежи, на которых одинаковые позиции использованы для аналогичных элементов и на которых показано следующее.

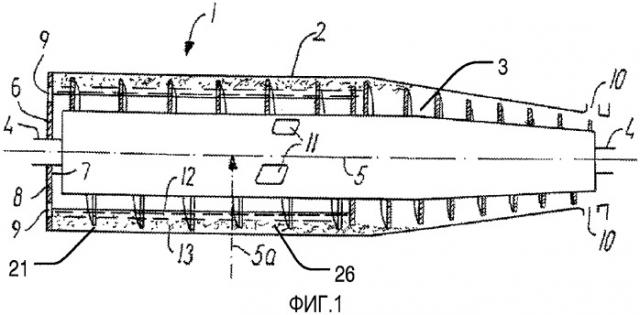

На фиг.1 схематично показана декантерная центрифуга.

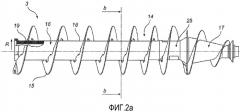

На фиг.2a показан вид сбоку ступицы шнекового конвейера согласно первому варианту осуществления настоящего изобретения.

На Фиг.2b показано сечение ступицы шнекового конвейера по линии b-b на Фиг.2a.

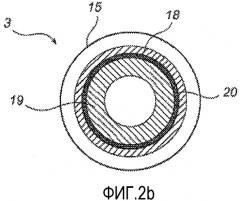

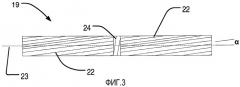

На Фиг.3 показан внутренний продольный корпус с волоконными прядями согласно варианту осуществления настоящего изобретения.

Подробное описание предпочтительных вариантов осуществления изобретения

Декантерная центрифуга 1, показанная на фиг.1, содержит вращающийся барабан 2 и шнековый конвейер 3, установленные на валу 4 с возможностью вращения вокруг оси 5 вращения, проходящей в продольном направлении барабана 2. Дополнительно декантерная центрифуга 1 имеет радиальное направление 5a, проходящее перпендикулярно продольному направлению.

Для упрощения направления "вверх" и "вниз" используют в данном документе как указывающие радиальное направление к оси 5 вращения и от оси 5 вращения, соответственно.

Барабан 2 содержит опорную плиту 6, расположенную на одном продольном конце барабана 2 и имеющую внутреннюю сторону 7 и внешнюю сторону 8. Опорная плита 6 снабжена рядом выпускных отверстий 9 для жидкой фазы. Кроме того, барабан 2 на конце, противоположном опорной плите 6, имеет выпускные отверстия 10 для твердой фазы.

Кроме того, шнековый конвейер 3 содержит впускные отверстия 11 для подачи материала, например, суспензии в декантерную центрифугу 1, причем суспензии содержат легкую или жидкую фазу 12 и тяжелую или твердую фазу 13. Во время вращения декантерной центрифуги 1, как описано выше, достигают сепарирования жидкой 12 и твердой 13 фаз в сепарационной камере 26, ограниченной цилиндрической стенкой барабана 2. Жидкая фаза 12 выпускается через выпускные отверстия 9 для жидкой фазы в опорной плите 6, а шнековый конвейер 3 транспортирует твердую фазу 13 к выпускным отверстиям 10 для твердой фазы, через которые твердая фаза 13 последовательно выгружается. Зазор 21, обычно составляющий 1-2 мм, создан между шнековым конвейером 3 и цилиндрической стенкой барабан 2. Зазор 21 обеспечивает отсутствие контакта между винтом и цилиндрической стенкой барабана 2, и таким образом, предотвращается износ винта и цилиндрической стенки барабана 2.

На Фиг.2a показан вид сбоку шнекового конвейера 3 в другом варианте осуществления, а на Фиг.2b показано сечение шнекового конвейера 3 по линии b-b Фиг.2a. Шнековый конвейер 3 содержит ступицу 14 и винт 15, прикрепленный к ее внешней поверхности, выполненные из стали. Ступица 14 содержит цилиндрическую секцию 16 с внешним радиусом (R), по существу, имеющую форму усеченного конуса секцию 17, и секцию 25 с впускными отверстиями подачи, установленную между цилиндрической секцией 16 и имеющей форму усеченного конуса секцией 17. Продольная трубчатая стальная корпусная часть 18 образует самый дальний от оси участок цилиндрической секции 16. Выполнение самого дальнего от оси участка цилиндрической секции 16 из стали обеспечивает ступице 14 способность выдерживать потенциально повреждающее действие подаваемого материала. Секция 25 снабжена впускными отверстиями 11 для подачи суспензии внутрь барабана 2, т.e. в сепарационную камеру 26.

Цилиндрическая секция 16 дополнительно содержит внутренний продольный корпус 19, который может быть трубчатым и проходит коаксиально относительно продольной трубчатой стальной корпусной части 18 и через полость, образованную продольной трубчатой стальной корпусной частью 18. Внутренний продольный корпус 19 может, по меньшей мере, на части своей длины радиально проходить к центру ступицы 14. Внутренний продольный корпус 19 выполнен из материала, удельный модуль которого больше удельного модуля стали продольной трубчатой стальной корпусной части 18. Удельный модуль или удельную жесткость определяют как отношение модуля упругости и удельной массы материала. Материал внутреннего продольного корпуса 19 является, таким образом, жестким и легким. В предпочтительном варианте осуществления используют эпоксидную матрицу, армированную углеродными волокнами, более подробно описанную ниже и показанную на фиг.3. Множество других материалов можно использовать при условии, что их удельный модуль больше удельного модуля стали продольной трубчатой стальной корпусной части 18. Другие полимеры, а также неполимерные материалы, в равной степени приемлемы. В качестве примера, углеродные волокна можно заменить арамидными волокнами кевлара или стекловолокном. Объединяя продольную трубчатую стальную корпусную часть 18 и заключенный в ней внутренний продольный корпус 19 из жесткого и легкого материала, достигают того, что ступица 14 и, соответственно, декантерная центрифуга 1 становятся способными выдерживать работу с высокой скоростью при уменьшении диаметра ступицы 14. Продольную трубчатую стальную корпусную часть 18 можно конструировать с уменьшенной толщиной стенки в сравнении с обычными декантерными центрифугами. Вместе с тем толщина стенки должна быть достаточной для обеспечения необходимой прочности для несения винта 15, который обычно приварен к ступице 14.

Как показано на фиг.2b, адгезивный слой 20 нанесен на поверхности контакта продольной трубчатой стальной корпусной части 18 и внутреннего продольного корпуса 19. При нанесении адгезивного слоя 20 продольная трубчатая стальная корпусная часть 18 и внутренний продольный корпус 19 прочно соединяются друг с другом. Подходящим адгезивом является, например, эпоксидная смола.

На фиг.3 показан внутренний продольный корпус 19 с волоконными прядями 22 согласно варианту осуществления настоящего изобретения. Волоконные пряди 22 намотаны в виде трубы и вдавлены в полимерную матрицу способом, хорошо известным специалистам в данной области техники. Для получения прочного и жесткого материала используют углеродные волокна. Проходящие, по существу, продольно волоконные пряди 22 армированного волокном полимера расположены под углом (α) относительно продольной оси 23. Угол (α) предпочтительно составляет менее 20° для соответствия одному витку, проходящему от одного конца трубы до другого. Это обеспечивает максимальную прочность трубы на изгиб. Кроме того, по меньшей мере, один ряд намотки или слой волоконных прядей 24 расположен, по существу, проходящим по окружности относительно продольной оси на каждые 5-20, по существу, продольных рядов 22 намотки. Таким способом можно достичь увеличенной структурной прочности внутреннего продольного корпуса 19. Риск образования трещин во внутреннем продольном корпусе 19 может значительно уменьшаться.

Изобретение, в основном, описано выше для небольшого числа вариантов осуществления. Вместе с тем специалисту в данной области техники ясно, что варианты осуществления, отличающиеся от раскрытых выше, также являются возможными в объеме изобретения, определяемом прилагаемой формулой изобретения.

1. Декантерная центрифуга (1) для сепарирования подаваемого материала на легкую фазу и тяжелую фазу, содержащая удлиненный барабан (2), способный вращаться вокруг своей продольной оси (5) и имеющий сепарационную камеру (26) с цилиндрической стенкой, шнековый конвейер (3), расположенный в сепарационной камере, являющийся коаксиальным с барабаном (2) и содержащий ступицу (14), содержащую продольную трубчатую стальную корпусную часть (18) и стальной винт (15), прикрепленный к продольной трубчатой стальной корпусной части (18), отличающаяся тем, что ступица (14) дополнительно содержит внутренний продольный корпус (19), проходящий коаксиально относительно продольной трубчатой стальной корпусной части (18) через, по меньшей мере, часть продольной трубчатой стальной корпусной части (18) и выполненный из первого материала, удельная жесткость которого превышает удельную жесткость стали продольной трубчатой стальной корпусной части (18).

2. Декантерная центрифуга (1) по п.1, которая имеет зазор (21) между винтом (15) и цилиндрической стенкой барабана (2).

3. Декантерная центрифуга (1) по п.1, которая содержит адгезивный слой (20), расположенный между, по меньшей мере, участком внутренней поверхности продольной трубчатой стальной корпусной части (18) и внешней поверхности внутреннего продольного корпуса (19).

4. Декантерная центрифуга (1) по любому из пп.1-3, в которой первый материал является армированным волокном полимером.

5. Декантерная центрифуга (1) по п.4, в которой полимер является эпоксидной смолой.

6. Декантерная центрифуга (1) по п.4, в которой волокна представляют собой углеродные волокна.

7. Декантерная центрифуга (1) по п.6, в которой угол (α) между, по существу, проходящими продольно волоконными прядями (22) армированного волокном полимера и продольной осью (23), составляет предпочтительно менее 20°, более предпочтительно менее 15° и наиболее предпочтительно менее 10°.

8. Декантерная центрифуга (1) по п.7, в которой, по меньшей мере, один ряд (24) намотки волоконных прядей расположен по окружности относительно продольной оси (23) для каждых 5-20 рядов (22), по существу, продольной намотки.

9. Декантерная центрифуга (1) по любому из пп.1-3, в которой внутренний продольный корпус (19) является трубчатым и имеет толщину стенки, по меньшей мере, равную толщине стенки продольной трубчатой стальной корпусной части (18).

10. Декантерная центрифуга (1) по любому из пп.1-3, в которой внутренний продольный корпус (19), по меньшей мере, на части своей длины радиально проходит к центру ступицы (14).

11. Шнековый конвейер для декантерной центрифуги (1), содержащий ступицу (14), имеющую продольную трубчатую стальную корпусную часть (18), и стальной винт (15), прикрепленный к продольной трубчатой стальной корпусной части (18), отличающийся тем, что ступица (14) дополнительно содержит внутренний продольный корпус (19), проходящий коаксиально относительно продольной трубчатой стальной корпусной части (18) через, по меньшей мере, часть продольной трубчатой стальной корпусной части (18) и выполненный из первого материала, удельная жесткость которого превышает удельную жесткость стали продольной трубчатой стальной корпусной части (18).