Конический проходной грохот

Иллюстрации

Показать всеИзобретение относится к устройствам для грохочения пород, строительных материалов при подготовке к транспортировке, для выполнения дробильно-сортировочных операций, а также для классификации строительных материалов. Конический проходной грохот содержит просеивающую поверхность, привод, загрузочное и разгрузочное приспособления. Просеивающая поверхность по периметру изготовлена из шести и более перфорированных полос трапециевидной формы с разными размерами по ширине с увеличением их по длине просеивающей поверхности, свернутых в вертикальной плоскости в продольном направлении относительно своих продольных осей и изогнутых в поперечном направлении по винтовым линиям на конической оправке, и согнутых по зонам ослабленного сечения-надрезам со скошенными стенками, выполненными посредством фрезерования или обработкой давлением; и расположенными на перфорированных полосах под углом 60° попеременно один к другому с обеих сторон перфорированных полос, с образованием по периметру просеивающей поверхности, направленных навстречу друг другу винтовых линий и винтовых перфорированных поверхностей с переменным шагом. Изобретение позволяет расширить технологические возможности, повысить производительность и обеспечить самоочистку сит. 7 ил.

Реферат

Изобретение относится к устройствам для грохочения пород, строительных материалов при подготовке к транспортировке, для выполнения дробильно-сортировочных операций, а также для классификации строительных материалов.

Известен барабанный грохот (патент США №2804975, кл. 209-287, опубл. 1957 г.), включающий вращающийся цилиндрический барабан и механизм для сообщения колебательных движений барабану во время вращения.

Недостатком известного барабанного грохота являются низкие технологические возможности, необходимость работ по очистке отверстий сит, которые забиваются и поэтому эту операцию производят струей воды.

Наиболее близким к предлагаемому изобретению является барабанный грохот (а.с. СССР №613830, кл. B07B 1/22, 1976 г.), содержащий просеивающую поверхность, привод, загрузочное и разгрузочное приспособления.

Недостатком известного грохота являются ограниченные технологические возможности из-за низкой производительности ввиду слабой интенсивности смешивания, так как при вращении барабана имеют место скольжение грохотимой массы по внутренней поверхности барабана, забивание отверстий сит и необходимость дополнительных работ по их очистке, а также большие габариты грохота по длине.

Техническим решением задачи является расширение технологических возможностей, повышение производительности и обеспечение самоочистки сит.

Техническое решение достигается тем, что в коническом проходном грохоте, содержащем просеивающую поверхность, привод, загрузочное и разгрузочное приспособления, просеивающая поверхность по периметру изготовлена из шести и более перфорированных полос трапециевидной формы с разными размерами по ширине с увеличением их по длине просеивающей поверхности, свернутых в вертикальной плоскости в продольном направлении относительно своих продольных осей и изогнутых в поперечном направлении по винтовым линиям на конической оправке и согнутых по зонам ослабленного сечения-надрезам со скошенными стенками, выполненными посредством фрезерования или обработкой давлением и расположенными на перфорированных полосах под углом 60° попеременно один к другому с обеих сторон перфорированных полос с образованием по периметру просеивающей поверхности направленных навстречу друг другу винтовых линий и винтовых перфорированных поверхностей с переменным шагом.

По данным патентно-технической литературы не обнаружено технического решения, аналогичного заявляемому, что позволяет судить об изобретательском уровне предлагаемого конического проходного грохота.

Новизна заключается в том, что такое конструктивное оформление просеивающей поверхности позволяет обеспечить осевое перемещение частиц материала от загрузки к выгрузке при горизонтальном расположении оси вращения, что упрощает эксплуатацию конического проходного грохота в связи с отсутствием уклона.

Новизна обусловлена тем, что просеивающая поверхность выполнена многозаходной с образованием по периметру шести и более винтовых канавок и винтовых линий основного и противоположного направлений с переменным, увеличивающимся шагом от загрузки к выгрузке, поэтому наряду с интенсификацией процесса грохочения обеспечивается не только их перемещение вдоль горизонтальной оси просеивающей поверхности, что исключает необходимость монтажа грохота под углом к горизонту, т.е. обеспечивается не только осевое перемещение частиц материала при горизонтальном расположении оси вращения, но и расширяются технологические возможности.

Новизна предложения заключается в том, что площадь и форма поперечного сечения просеивающей поверхности изменяются от загрузки к выгрузке, что изменяет скорости и траектории перемещения частиц материала по мере их перемещения от загрузки к выгрузке, расширяет технологические возможности.

Новизна заключается также в том, что за счет скручивания полос трапециевидной формы переменной ширины в поперечном направлении образованы внутри просеивающей поверхности криволинейные поверхности различной кривизны в каждом поперечном сечении по длине, что не только изменяет траекторию движения частиц материала в каждой точке криволинейной поверхности, но и ускоряет процесс движения частиц материала, повышает энергоемкость соударений друг с другом и с перфорированными стенками просеивающей поверхности, расширяет технологические возможности.

Новизна обусловлена тем, что просеивающая поверхность по периметру снабжена шести и т.д. ломанными винтовыми линиями основного и противоположного направлений винтовых линий, шаг которых изменяется от загрузки к выгрузке и соответственно шестью и т.д. винтовыми канавками основного и противоположного направления внутри просеивающей поверхности, что увеличивает скорость перемещений частиц материала от загрузки к выгрузке, интенсифицирует процесс грохочения, расширяет технологические возможности.

Новизна усматривается также в том, что шаг винтовых линий увеличивается от загрузки к выгрузке, что обеспечивает повышение скорости продольного перемещения материала и расширяет технологические возможности.

Новизна обусловлена также тем, что площадь и форма поперечного сечения просеивающей поверхности изменяются от загрузки к выгрузке, что меняет скорости и траектории перемещения материала по мере их перемещений от загрузки к выгрузке, интенсифицирует процесс грохочения, увеличивает интенсивность, энергоемкость и частоты их взаимодействия, расширяет технологические возможности.

Новизна предлагаемого изобретения заключается в том, что, так как частота движения частиц грохотимого материала в предлагаемой конструкций определяется не только частотой вращения винтовой просеивающей поверхности, но и количеством плоских элементов по ее периметру, то такое конструктивное оформление просеивающей поверхности за счет увеличения количества плоских элементов в каждой секции по периметру увеличивает за каждый оборот просеивающей поверхности частоту соударений частиц грохотимых материалов между собой, и с перфорированными стенками просеивающей поверхности, повышает производительность грохочения, увеличивает технологические возможности.

Новизна предлагаемого изобретения заключается в том, что такое конструктивное оформление просеивающей поверхности позволяет обеспечить последовательное постепенное уплотнение и разряжение потоков материалов по мере их продвижения от загрузки к выгрузке, а также повысить эффективность смешивания их частиц, расширяет технологические возможности.

Новизна усматривается также в том, что площадь и форма поперечного и продольного сечений просеивающей поверхности изменяются по всей длине многократно от загрузки к выгрузке, что изменяет скорости и траектории перемещения частиц материалов, расширяет технологические возможности.

Новизна заключается также в том, что по периметру просеивающей поверхности образованы направленные навстречу друг другу винтовые перфорированные поверхности с переменной шириной по длине, что обеспечивает нарушение стационарности потоков движения частиц внутри просеивающей поверхности и расширяет технологические возможности.

Новизна заключается также в том, что по периметру просеивающей образованы направленные навстречу не только друг другу под углом, но и к оси вращения просеивающей поверхности перфорированные грани, что обеспечивает нарушение стационарности движения потоков частиц материалов внутри просеивающей поверхности, при этом скорость частиц материалов внутри просеивающей поверхности в каждой точке их потоков хаотически пульсирует, поэтому частицы материалов внутри просеивающей поверхности совершают неустановившиеся беспорядочные движения по сложным траекториям, расширяют технологические возможности, обеспечивает самоочистку перфорированных граней просеивающей поверхности.

Новизна заключается в том, что по периметру просеивающей поверхности образованы винтовые линии, направленные навстречу друг другу, что расширяет технологические возможности.

Новизна обусловлена также тем, что шаг винтовых линий по периметру изменяется по длине просеивающей поверхности от загрузки к выгрузке, что интенсифицирует технологический процесс грохочения, расширяет технологические возможности.

Новизна заключается в том, что скручивание каждой перфорированной полосы по надрезам со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон перфорированных полос, обеспечивает дополнительное искривление поверхности по периметру просеивающей поверхности, благодаря чему увеличивается разность между углами наклона векторов перемещения частиц материалов в соседних участках просеивающей поверхности, поэтому частицы материалов движутся по сложным траекториям, увеличивая число столкновений друг с другом и с перфорированными стенками просеивающей поверхности, что интенсифицирует процесс грохочения, обеспечивает самоочистку перфорированных граней просеивающей поверхности.

Новизна обусловлена также тем, что перфорированные полосы имеют переменную ширину и выполнены ребристыми в поперечном направлении с образованием по периметру просеивающей поверхности чередующихся перфорированных граней, что обеспечивает постепенное разряжение и уплотнение потоков частиц материалов, интенсифицирует процесс их смешивания и грохочения, обеспечивает самоочистку перфорированных граней просеивающей поверхности.

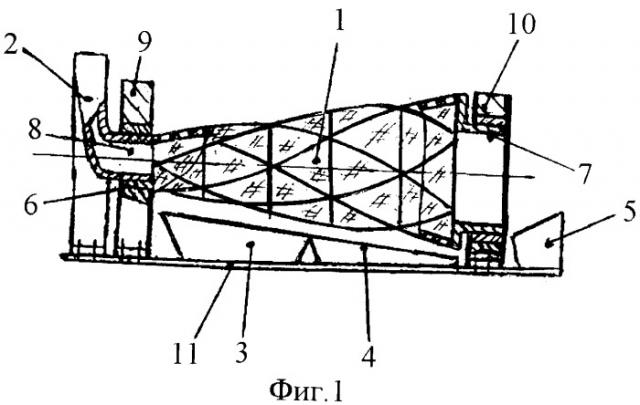

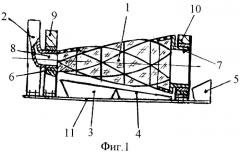

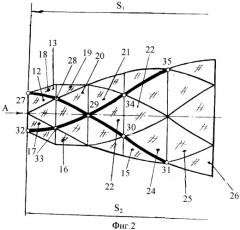

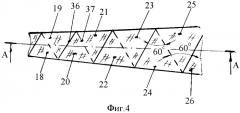

На фиг.1 изображен конический проходной грохот, общий вид; на фиг.2 - просеивающая поверхность конической формы формы, общий вид; на фиг.3 - вид А на фиг.2; на фиг.4 - одна из перфорированных полос трапециевидной формы, из которых изготовлена просеивающая поверхность конической формы; на фиг.5 - разрез А-А на фиг.4; на фиг.6 - перфорированная полоса трапециевидной формы переменной ширины после скручивания в вертикальной плоскости в продольном направлении относительно собственной оси симметрии полосы; на фиг.7 - перфорированная полоса трапециевидной формы после сгиба по винтовым линиям на конической оправке.

Конический проходной грохот (фиг.1) состоит из просеивающей поверхности 1, загрузочного 2, разгрузочных приспособлений 3, 4, 5. Просеивающая поверхность 1 снабжена втулками 6 и 7. Носок 8 загрузочного приспособления 2 входит в отверстие втулки 6 просеивающей поверхности 1. Втулки 6 и 7 смонтированы в подшипниковых опорах 9 и 10, которые закреплены на станине 11. На станине 11 также закреплены загрузочное приспособление 2, разгрузочные приспособления 3, 4, 5 и привод вращения просеивающей поверхности (на чертежах не показан)

Просеивающая поверхность 1 конической формы (фиг.2, фиг.3) выполнена из перфорированных полос 12, 13, 14, 15, 16, 17 переменной ширины (фиг.4) с надрезами (фиг.5), скрученных не только в вертикальной плоскости в продольном направлении относительно собственной оси симметрии перфорированной полосы (фиг.6), но и в поперечном направлении на конической оправке по винтовым линиям (фиг.7). Так как полосы 12, 13, 14, 15, 16, 17 имеют переменную ширину (фиг.4), то просеивающая поверхность 1 (фиг.2, фиг.3) имеет переменное продольное сечение и переменное проходное поперечное сечение по длине просеивающей поверхности 1. Кроме того, перфорированные полосы 12, 13, 14, 15, 16, 17 выполнены ребристыми в продольно-поперечном направлении, образуя по периметру просеивающей поверхности 1 (фиг.2, фиг.3) чередующиеся треугольные перфорированные грани, например, перфорированные грани 18, 19, 20, 21, 22, 23, 24, 25, 26 и т.д. для перфорированной полосы, например, 13. При этом каждые две смежные перфорированные грани, например 19 и 20, 21 и 22 и т.д., расположены под тупым углом одна к другой с наружной и внутренней сторон перфорированных полос 12, 13, 14, 15, 16, 17 пересекаются между собой с образованием винтовых линий основного направления с шагом S1, например, 27-28-29-30-31, на наружной поверхности и винтовых канавок по внутренней поверхности просеивающей поверхности 1, а также по наружной поверхности просеивающей поверхности 1 впадин и выступов между смежных перфорированных граней, например 19 и 20, 21 и 22 и т.д., расположенных под тупым углом одна к другой. На фиг.2 и фиг.3 одна из винтовых линий с переменным увеличивающимся шагом S1 основного направления 27-28-29-30-31 показана утолщенной линией. На наружной поверхности перфорированной поверхности 1 образуются также винтовые канавки и винтовые линии противоположного направления с переменным увеличивающимся шагом S2, например, 32-33-29-34-35 (на фиг.2, фиг.3) тоже показана утолщенной линией. Винтовые линии по наружной поверхности просеивающей поверхности 1 имеют одинаковые обозначения позиций с соответствующими им канавками на внутренней поверхности, причем винтовые канавки и винтовые линии просеивающей поверхности 1 могут иметь различное число заходов и различные шаги винтовых линий.

На перфорированных полосах 12, 13, 14, 15, 16, 17 перед свертыванием выполняют надрезы 36, 37 со скошенными стенками, расположенными попарно под углом один к другому, как, например, на фиг.4, фиг.5 посредством фрезерования, обработки давлением и т.п. Геометрия и величина углов Δ, ξ, σ, τ ν, χ скосов надрезов и их взаимное расположение соответствуют числу заходов и величинам шагов винтовых линий противоположного направления. Надрезы 36, 37 создают (фиг.4, фиг.5) попеременно с противоположных сторон каждой перфорированной полосы. Затем относительно продольной оси каждую из перфорированных полос 12, 13, 14, 15, 16, 17 скручивают в вертикальной плоскости относительно продольной оси перфорированной полосы. На фиг.6 показана одна из перфорированных полос, скрученная в вертикальной плоскости вдоль своей продольной оси, с расположенными по винтовым линиям вдоль продольной оси боковыми кромками 38 и 39. Предварительно скрученную в вертикальной плоскости относительно продольной оси перфорированную полосу, например 13, помещают на коническую оправку 40 (фиг.7) и изгибают так, чтобы боковые кромки 38 и 39 разместились по винтовым линиям и в поперечном направлении. Скручивание каждой полосы трапециевидной формы обеспечивает дополнительное искривление поверхности просеивающей поверхности 1, благодаря чему интенсифицируется процесс взаимодействия частицы материала друг с другом и с перфорированными стенками (гранями) просеивающей поверхности 1. После изгиба в поперечном сечении на конической оправке каждая перфорированная полоса повернута относительно продольной оси просеивающей поверхности 1 так, что ее кромки образуют и в поперечном направлении полосы винтовые линии с одинаковым шагом для всех перфорированных полос. После этого перфорированную полосу 13 деформируют и снимают с оправки 40. Аналогичным образом обрабатывают остальные перфорированные полосы, например, 12, 14, 15, 16, 17. Далее все деформированные перфорированные полосы 12, 13, 14, 15, 16, 17 совмещают и соединяют известными методами, например, сваркой. Так как перфорированные полосы, из которых смонтирована просеивающая поверхность 1, свернуты не только в продольном, но и в поперечном направлении, то по периметру просеивающей поверхности 1 образованы различные по шагу, направленные навстречу друг другу винтовые внутренние перфорированные поверхности и в местах их соединения винтовые канавки. Образование сложной внутренней перфорированной поверхности в виде сочетания двух криволинейных поверхностей, в каждой точке которых возникают разнонаправленные составляющие движения, повышает интенсивность движения частиц материалов и расширяет технологические возможности грохота.

Конический проходной грохот работает следующим образом. В просеивающую поверхность 1 через загрузочное приспособление 2 беспрерывно загружаются материалы, подлежащие грохочению. При вращении просеивающей поверхности 1 частицы материала захватываются внутренними смежными перфорированными гранями, например 19 и 20, 21 и 22 и т.д., расположены под тупым углом одна к другой и, работая как полки, смонтированные по винтовым линиям под некоторыми углами друг к другу, поднимают порции частиц материалов на определенную высоту и бросают их навстречу друг другу под углом не только направлению движения этих порций, но и под углом движущихся стенок просеивающей поверхности 1. Т.е. по достижении определенной высоты под действием гравитационных сил и образовавшегося угла естественного откоса частицы материалов движутся навстречу друг к другу под определенными углами и к стенкам вращающейся просеивающей поверхности 1 и перемещаются в сторону выгрузки. Происходит интенсивное грохочение.

Так как поверхность просеивающей поверхности 1 непрерывна, то и непрерывен процесс движения последующих порций материалов, которые поднимаются вверх и падают вниз, движутся под разными углами. Поскольку внутренняя поверхность просеивающей поверхности 1 криволинейна, то каждая порция частиц материалов перемещается по своему вектору направления в сторону выгрузки, что в значительной степени интенсифицирует процесс смешивания, дробления и перетирания частиц материалов друг с другом и с перфорированными стенками просеивающей поверхности, повышает интенсивность смешивания частиц материалов, расширяет технологические возможности, обеспечивает самоочистку перфорированных стенок просеивающей поверхности 1. Так как из-за криволинейности конической просеивающей поверхности 1 значительно расширен диапазон изменений результирующих векторов перемещений частиц материалов, то каждая частица движется по разным векторам направления, что обеспечивает большую вероятность столкновений в начальный момент отрыва этих частиц от стенок просеивающей поверхности 1, где они обладают определенным запасом кинетической энергии и движутся с большой кинетической энергией, поэтому и обеспечивается интенсификация процесса грохочения. При этом обеспечиваются не только интенсивное перемешивание частиц материалов составляющих, но и их измельчение на меньшие фракции. Длина траектории движении (амплитуда) масс материала в значительной степени зависит от диаметра просеивающей поверхности 1, от углов наклона плоских элементов друг к другу и к оси вращения. Частота движения и соударений масс материала определяется не только частотой вращения просеивающей поверхности 1, но и количеством плоских элементов по ее периметру. Поэтому в предлагаемой конструкции конического проходного грохота обеспечивается повышение частотных характеристик в десятки раз, расширяются технологические возможности, обеспечивается самоочистка перфорированных граней просеивающей поверхности. Так как по длине просеивающей поверхности 1 от загрузки к выгрузке меняются многократно форма и размеры поперечного сечения, имеющего форму многоугольника, то обеспечивается многократное периодическое поджатие масс грохотимого материала, что увеличивает интенсивность смешивания, энергоемкость соударений, расширяет технологические возможности и обеспечивается самоочистка перфорированных граней просеивающей поверхности. Таким образом, при вращении просеивающей поверхности 1 классифицируемый материала совершает сложно пространственное движение но винтовым траекториям, происходят классификация материала по крупности и его интенсивная сегрегация. При движении вдоль оси просеивающей поверхности 1 мелкие частицы материала выгружаются в разгрузочные приспособления 3 и 4, а крупные частицы материала выгружаются в разгрузочное приспособление 5.

Технико-экономическое преимущества возникают за счет расширения диапазона изменений результирующих векторов перемещений частиц материалов, повышения интенсивности их смешивания и переориентации, а также скорости их перемещений от загрузки к выгрузке, что повышает интенсивность смешивания, увеличивает энергоемкость взаимодействия частиц материалов друг с другом и со стенками просеивающей поверхности 1, повышает производительность, расширяет технологические возможности. Так как просеивающая поверхность 1 выполнена конусообразной формы и по всей длине имеет переменное не только поперечное, но и продольное сечение, то интенсифицируется процесс грохочения и расширяются технологические возможности устройства, обеспечивается самоочистка перфорированных граней просеивающей поверхности. При этом обеспечиваются последовательное постепенное уплотнение и разряжение потоков частиц материалов по мере продвижения их от загрузки к выгрузке, что также интенсифицирует процесс грохочения и расширяет технологические возможности барабанного грохота.

Конический проходной грохот, содержащий просеивающую поверхность, привод, загрузочное и разгрузочное приспособления, отличающийся тем, что просеивающая поверхность по периметру изготовлена из шести и более перфорированных полос трапециевидной формы с разными размерами по ширине с увеличением их по длине просеивающей поверхности, свернутых в вертикальной плоскости в продольном направлении относительно своих продольных осей и изогнутых в поперечном направлении по винтовым линиям на конической оправке, и согнутых по зонам ослабленного сечения-надрезам со скошенными стенками, выполненными посредством фрезерования или обработкой давлением; расположенными на перфорированных полосах под углом 60° попеременно один к другому с обеих сторон перфорированных полос, с образованием по периметру просеивающей поверхности, направленных навстречу друг другу винтовых линий и винтовых перфорированных поверхностей с переменным шагом.