Способ изготовления армированного волокном анкерного штыря

Иллюстрации

Показать всеИзобретение относится к изготовлению пластикового анкерного болта, применяемого для крепления горных выработок. Способ изготовления армированного волокном анкерного болта включает технологический процесс, в котором непрерывные волоконные нити протягивают через заполненную смолой ванну в пресс с неподвижной нижней и перемещающейся верхней нагретыми прессформами. При этом в открытую форму протягивают множество покрытых смолой внутренних и внешних армирующих нитей и скручивают по их длине таким образом, что, по меньшей мере, внешние волокна расположены в основном по винтовой траектории. Далее форму закрывают и формуют болт путем вытягивания с прессованием. Техническим результатом является повышение прочностных свойств изготавливаемого пластикового анкерного болта. 4 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу изготовления пластикового анкерного болта или штыря для использования в армировании слоев породы, таком как подземные горные работы и проходка туннелей в угольных шахтах.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Анкерные болты используют в горном деле, проходке туннелей и в общем укреплении. Одно использование анкерных болтов связано с добычей угля, где осуществляют проходку подземных путей или туннелей для обеспечения основных горных работ добычи. По соображениям безопасности туннели должны быть армированными. Традиционно армирование выполняют стальными стержнями, называемыми анкерными болтами или штырями. Такое армирование может иметь временный или постоянный характер. В случае, если армирование временное, армированные пласты могут впоследствии вырабатывать или проходить.

При использовании стального анкерного болта для армирования данной части пластов могут возникать дорогостоящие повреждения проходческого оборудования, используемого в последующей проходке, и также оборудования, используемого для транспортировки выработанного материала.

Вследствие данной проблемы стальных анкерных болтов, стали популярными композитные анкерные болты из армированного стекловолокном пластика, особенно, для временного применения. Такие материалы имеют предел прочности на срез более низкий, чем у стали и не должны иметь склонность к повреждению оборудования, осуществляющего проходку или транспортировку. Анкерные болты из армированного стекловолокном пластика также используют в других областях практического применения "крепление грунта", где временно используемый анкерный болт можно с наступлением времени или при необходимости отрывать или отрезать и удалять.

В разработке месторождений угля использование армированных волокном анкерных болтов или штырей ограничено добычной или "подлежащей последующей проходке" стороной стены вскрышного туннеля (называемой ребрами), которую обычно называют стороной "поддающейся резанию". Стальные штыри крепи обычно используют в другой, не "поддающейся резанию" стороне и кровле вскрышного туннеля.

Типичный анкерный болт или штырь, используемый в угольных шахтах, обычно представляет собой стержень диаметром 20-22 мм с длиной, изменяющейся в пределах 900-1800 мм, который вставляют в предварительно пробуренный шпур диаметром приблизительно 28 мм и заливают связующим цементирующим материалом, обычно материалом двухкомпонентной смолы.

Во многих случаях, стержень имеет резьбовой конец, выступающий из шпура, на который крепят шайбу и гайку. После заливки гайку затягивают для производства давления на поверхность пласта.

Последовательность установки анкерного штыря состоит в следующем: первоначально бурят шпур в пласте на требуемую глубину, затем буровое долото убирают из зажимного патрона бурового станка и заменяют торцевым ключом. Двухкомпонентное связующее вещество в виде смолы, содержащееся в гибкой капсуле переменной длины, вводят в шпур. В капсуле два компонента содержат разделенными. Затем анкерный штырь, включающий в себя пластину и гайку, частично навинченную на резьбовой конец, частично вставляют в шпур.

Гайку вводят в контакт с торцевым ключом в зажимном патроне бурового станка и энергично вращают, дополнительно проталкивая штырь в шпур, таким образом, разрывая капсулу и смешивая два компонента смолы вместе. Гайка имеет колпачок, предотвращающий ее дополнительное навинчивание на резьбу с уходом вниз по резьбе штыря во время вращения последнего. Штырь затем удерживают неподвижно несколько секунд, пока перемешанная смола загустевает.

Когда смола отверждена, гайку поворачивают дополнительно вниз на теперь жестко зажатом залитом штыре, срывая при этом колпачок на конце штыря с заданным значением крутящего момента и обеспечивая затягивание гайки, создавая силу давления на пластину шайбы и поверхность пласта до достижения необходимого значения крутящего момента. Данное значение определяется квалификацией оператора бурового станка.

Значение крутящего момента обычно устанавливают наугад, что весьма трудно, поскольку условия работы обычно бывают тяжелыми. Горные выработки обычно плохо освещены, и монтажное оборудование является громоздким и мощным. Обычно, оператор оборудования не может увидеть, повредил ли он штырь чрезмерным затягиванием гайки, а также не может сказать, является ли заливка адекватной или успешной.

Во многих случаях машины, осуществляющие проходку вскрышных туннелей, одновременно устанавливают анкерные штыри. Данные машины имеют установленные на них буровые станки и выполняют армирование штырями стенки и кровли туннелей при продвижении машины проходки туннеля.

Буровые станки имеют гидравлическую систему управления и в основном спроектированы с возможностью установки стальных штырей. Таким образом, при установке анкерных штырей из армированного стекловолокном пластика на «поддающейся резанию» стороне, возникает проблема вследствие характеристики высокого крутящего момента бурового станка, требуемого для стальных штырей, и низкого значения крутящего момента для штырей крепи из армированного стекловолокном пластика. Мощность бурового станка, осуществляющего установку, и существенная разница значений среза и крутящего момента между стальными штырями и штырями из армированного стекловолокном пластика, приводит к тому, что штыри из армированного стекловолокном пластика легко повреждаются, если оператор не является опытным, квалифицированным и очень аккуратным. В экстремальных случаях головка штыря ломается вследствие скручивания.

На некоторых шахтах имеются "автоматические гайковерты", установленные на проходческом комбайне, которые не могут эффективно использоваться с штырями из армированного стекловолокном пластика вследствие разницы значений крутящего момента между стальными штырями и штырями из армированного стекловолокном пластика.

Поскольку анкерные штыри из армированного стекловолокном

пластика не видны оператору, они могут повреждаться и оператор может об этом не знать. В прошлом повреждения штырей из армированного стекловолокном пластика вызывали обрушение стен, приводившее к серьезным травмам персонала шахты. Данные инциденты привели к выпуску официальных правил по мерам безопасности органами государственного горного надзора, касающихся использования стеклопластиковых или композитных штырей крепи.

Для преодоления данной проблемы некоторые изготовители армированных стекловолокном штырей разработали штырь, известный как "нажимной" штырь. Данный тип штыря имеет увеличенную головку в форме гайки, но не имеет резьбы для приложения силы давления на поверхность пласта. Устанавливающий буровой станок просто вдавливает головку штыря с большим усилием в шпур, пока залитое связующее загустевает.

Вместе с тем, при использовании нажимного штыря, оператор не может сказать, достаточна ли нагрузка на пласт или, что более важно, удовлетворительно ли сработала заливка, что является критичным для безопасности персонала в шахте. Следовательно, с использованием данных штырей также возникают проблемы безопасности.

Показатели работы нажимных штырей находятся существенно ниже показателей резьбовых штырей, поскольку их сила давления, приложенная к поверхность пласта, составляет менее одной трети силы давления резьбового штыря. Неспособность персонала, осуществляющего проходку, распознавать вышеупомянутые потенциальные причины отказа во время установки штыря и после нее, означает, что пласт может не являться адекватно армированным. Это является потенциально опасным и представляет собой угрозу для здоровья.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для решения указанных проблем, для создания надлежащих анкерных штырей был создан способ изготовления армированного волокном анкерного штыря, используемого для армирования пласта, содержащего в общем цилиндрический корпус с продольной осевой линией и образующего резьбовой конец для прикрепления гайки, согласно которому протягивают множество покрытых смолой армирующих нитей, включающих в себя внутренние и внешние нити в открытую форму, причем волокна проходят в основном вдоль продольной осевой линии, проходящей в продольном направлении; скручивают множество нитей, протянутых в форму, по их длине вокруг продольной осевой линии таким образом, что, по меньшей мере, внешние волокна расположены в основном по винтовой траектории; закрывают форму для образования штыря, при этом штырь является армированным внутренними и внешними нитями, проходящими в основном вдоль продольной осевой линии, причем, по меньшей мере, внешние нити проходят, в общем, по винтовой траектории через штырь, и резьбовой конец имеет левую или правую резьбу, и в общем винтовая траектория внешних нитей сориентирована в направлении, противоположном резьбе резьбового конца.

Предпочтительно, при скручивании нитей открывают форму и выводят формованный штырь из формы в продольном направлении, при этом протягивая дополнительные участки покрытых смолой нитей в форму, зажимают формованный анкерный штырь, расположенный снаружи формы, при том, что дополнительные покрытые смолой нити в форме проходят непрерывно в зажатый формованный анкерный штырь, и крутят формованный анкерный штырь, при этом скручивая нити в форме.

Предпочтительно, формованный анкерный штырь поворачивают на около 3-8 оборотов на метр длины штыря, подлежащего формированию в форме.

Предпочтительно, нити покрывают смолой в ванне со смолой перед входом в форму.

Предпочтительно, во время формования штыря создают одну или более перемешивающих лопаток, выступающих из корпуса штыря.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Конкретный вариант осуществления изобретения должен теперь быть описан, только в качестве примера, и со ссылкой на прилагаемые чертежи, на которых:

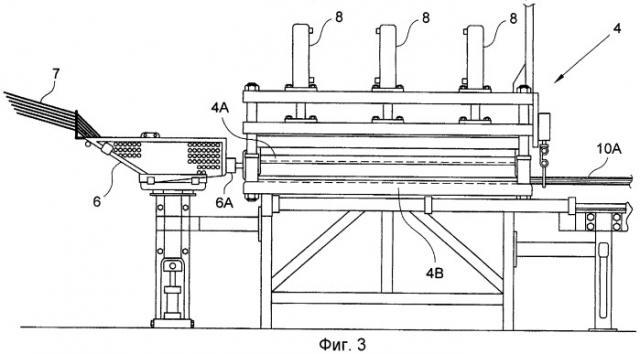

фиг.1 - вид анкерного штыря, гайки и пластины шайбы.

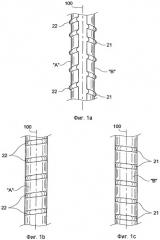

фиг.1а - вид спереди части анкерного штыря фиг.1.

фиг.1b - вид сбоку на сторону А анкерного штыря, показанного на фиг.1а.

фиг.1с - вид сбоку на сторону В анкерного штыря крепи, показанного на фиг.1а.

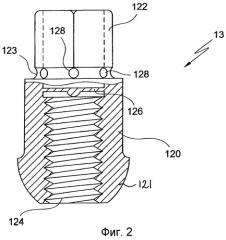

фиг.2 - часть сечения гайки, показанной на фиг.1.

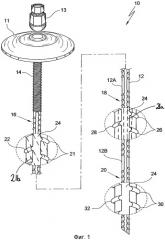

фиг.3 - вид сбоку на сторону части машины для изготовления анкерного штыря фиг.1.

фиг.4 - изометрический вид системы поворота и захвата машины, первая часть которой показана на фиг.3.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

На фиг.1 показан типичный анкерный штырь 10, выполненный способом вытягивания с прессованием в одной трехмерной простой технологической операции. Штырь имеет корпус 12. На фиг.1 также показана пластина 11 шайбы и гайка 13. Один конец 14 корпуса является резьбовым. Три группы 16, 18, 20 выступающих перемешивающих лопаток разнесены вдоль корпуса 12 штыря.

Пунктирными линиями показаны внутренние волокна/нити 21а и внешние волокна/нити 21b. Внешние волокна 21b перекрывают внутренние волокна под некоторым углом. Как внутренние, так и внешние волокна являются, по существу, непрерывными нитями, то есть неразрывными, и проходят от одного конца штыря до другого. Внешние нити следуют, в общем, винтовой траектории в направлении, противоположном направлению резьбового участка 14. Как показано, резьбовой участок имеет правую резьбу, а нити проходят по противоположной левой винтовой траектории. Лопатки 20, 22 первой группы 16, примыкающей к резьбовому участку 14, выходят приблизительно на 0,5-1 мм из корпуса 12 штыря, наиболее предпочтительно, около 1 мм. Лопатки 20, 22 выступают из противоположных сторон корпуса штыря, отделенные диаметрально противоположными плоскими участками 24 корпуса, из которых показан только один. Лопатки 20, выступающие с одной стороны корпуса, являются смещенными от лопаток 22, выступающих с противоположной стороны корпуса.

На фиг.1а-1с показано, что перемешивающие лопатки 22 на одной стороне или грани "А" корпуса не являются перпендикулярными продольной осевой линии, а вместо этого представляют собой частичный винт/спираль левой резьбы, такой что, когда корпус вращают по часовой стрелке вокруг его продольной осевой линии, лопатки 22 действуют, толкая материал к головке корпуса. Перемешивающие лопатки 20 на противоположной грани В корпуса также представляют собой частичный винт/спираль, но правой резьбы, такой что, когда корпус вращают по часовой стрелке вокруг его продольной осевой линии, лопатки 20 действуют, толкая материал к вершине корпуса. Таким образом, при использовании, как описано ниже, лопатки оказывают противоположное действие.

Имеется приблизительно десять лопаток, выступающих с каждой стороны вала в первой группе 16, вместе с тем конкретное число лопаток не является важным и может меняться.

На корпусе имеется промежуток 12а без лопаток, за которым следует вторая группа 18 лопаток. Конфигурация второй группы является во многом аналогичной конфигурации первой группы с лопатками 26 и 28, смещенными друг относительно друга и разделенными плоскими участками 24. Длина промежутка 12а не является важной. Размер лопаток 26, 28 превышает размер лопаток первой группы, с выступом из корпуса около 1,5-2 мм. Хотя имеется приблизительно десять лопаток, выходящих с каждой стороны вала во второй группе, конкретное число лопаток не является важным и может меняться. На корпусе имеется промежуток 12b без лопаток, за которым следует третья и последняя группа 20 лопаток, размещенная на дальнем или конце вершины корпуса. Конфигурация третьей группы является во многом аналогичной конфигурации первой группы, с лопатками 30 и 32, смещенными друг относительно друга и разделенными плоскими участками 24. Длина промежутка 12b также не является важной. Размер лопаток 30, 32 превышает размер лопаток первой группы, с выступом из корпуса около 2,5-3 мм. Число лопаток в третьей группе предпочтительно должно быть ограничено восемью лопатками на каждой стороне корпуса.

Во всех группах 16, 18, 20, шаг лопаток в каждой секции может меняться между 10-30 мм, но предпочтительно составляет около 20 мм.

На фиг.2 более подробно показана гайка 4. Она включает в себя круглую, в общем, кольцевую секцию 120 цилиндрической втулки с концевым участком 121 в виде усеченной полусферы, соединенную с концентрической полой шестигранной секцией 122 кольцевым участком 123, ослабленным выемкой. Полая шестигранная секция 122 может иметь или не иметь внутреннюю резьбу. Секция 120 цилиндрической втулки имеет внутреннюю резьбу 124. Отрывающийся колпачок 126, обеспечивающий вращение штыря 2 на стадии вращения и перемешивания, отделяет внутреннее пространство секции 120 цилиндрической втулки от шестигранной секции 122. Данный колпачок 126 должен отрываться при установленном уровне крутящего момента, существенно меньшем, чем уровень крутящего момента, требуемый для среза ослабленного участка 123 и разделения шестигранника 122 и цилиндрической втулки 120. Также показаны калиброванные отверстия 128 в ослабленном участке 123 и выемки 130 (фиг.7), которые объединяют для обеспечения отделения шестигранной секции 122 от секции 120 цилиндрической втулки при требуемом значении крутящего момента.

Установочное положение отрывного колпачка 126 находится вблизи узла 123 соединения шестигранной секции 122 и секции 120 цилиндрической втулки. Это является предпочтительным, поскольку, когда данные две секции разделяются и гайка 4 находится в концевом положении, величина выступа резьбового конца 2b штыря должна быть по возможности незначительной.

На фиг.3 показан пресс 4 вытягивания с прессованием, используемый для выполнения анкерного штыря 10. На левой стороне фигуры множество, в общем, параллельных непрерывных пучков волоконных нитей 7 втягиваются в заполненную смолой ванну 6 и протягиваются через нее. При нахождении в ванне, волокна удерживают разнесенными друг от друга посредством перфорированных пластин, образующих матрицу с отверстиями, через которую проходят волокна, и которая поддерживает нити, в общем, параллельными и разнесенными друг с другом. Волоконные нити 7 вытягивают/выпускают из ванны 6 через насадку 6а, удаляющую избыток смолы с нити 7.

Затем, волоконные нити пропускают в пресс 4. Пресс имеет нагретую подвижную верхнюю пресс-форму 4а и нагретую неподвижную нижнюю пресс-форму 4b. Пресс 4 закрывают гидравлическим устройством 8 и между верхней и нижней нагретыми пресс-формами 4а и 4b образуется штырь 10. Пресс-формы образуют форму внешней части анкерного штыря и, в частности, резьбовой конец 14 и группы лопаток 16, 18 и 20.

Перед закрытием пресса множество нитей 7 скручивают посредством системы поворота и захвата, что описано более подробно ниже. Это вызывает скручивание внешних волокон и наложение их на внутренние волокна. В процессе скручивания внешние волокна создают более длинную образующую и втягивают больше волокна 7 в пресс 4. Ближайшие к центральной осевой линии волокна, находясь в центре штыря, не увеличивают длину и не перекрываются. Длина пресс-форм 4а и 4b является приблизительно равной длине анкерных штырей 10. Когда смола затвердевает, пресс 4 открывают, и затвердевшие анкерные штыри 10 захватывают и вытягивают из пресса 4 захватывающим устройством 9 (фиг.4), установленным на перемещающейся тележке 5. Это автоматически вытягивает новые участки пропитанных смолой волокон 7, все еще соединенных с волокнами отвержденного анкерного штыря 10, в пресс 4. Система 9 захвата на тележке высвобождает отвержденный штырь 10 и затем возвращается назад к прессу 4.

На фиг.4 показана система вращения и захвата, установленная на перемещающейся тележке 5, где отформованные и отвержденные штыри 10а захватывают посредством пневмоцилиндров 9. Система вращения поворачивает отвержденный штырь 10а несколько раз при перемещении тележки от пресса. Отвержденный штырь все еще скреплен с волокнами/нитями 7 так, что вращение отвержденного штыря скручивает нити, находящиеся в это время в форме 4. Поворотный механизм включает в себя зубчатую рейку 100, шестерню (не показано) и цилиндр 110, который под давлением перемещает зубчатую рейку 100 вбок и вращает захваты. Сжатый воздух, приводящий в действие захваты, постоянно подается через внутренний и внешний кольцевой воздушный клапан 130.

Число оборотов можно менять для соответствия различным вариантам практического применения. Например, штанга с заанкериванием конца или штырь, который включает в себя расширяющуюся оболочку для заанкеривания верхнего конца или конца штыря в шпуре, должен требовать больше поворотов, чем штырь с заливкой.

Очевидно, можно использовать другие механизмы для поворота отвержденного штыря/нитей. Затем пила (не показано), установленная на тележке 5, отрезает штырь 10а необходимой длины после пункта захвата.

Хотя подробное описание изобретения описывает использование стекловолоконных пучков, образующих нити, должно быть ясно, что и другие волокна можно использовать для образования нитей, такие как стальная проволока. В одном варианте осуществления, нити могут содержать жгуты очень тонкой стальной проволоки. Вместе с тем, стекловолокно является предпочтительным, в частности по причинам стоимости. При использовании в данном документе термин "нить" включает в себя нити, содержащие жгут волокон/нитей, а также нити, содержащие мононить, такую как одиночная проволока.

Специалисту в данной области техники должно быть ясно, что можно выполнить многочисленные изменения и/или модификации изобретения, как показано в конкретных вариантах осуществления, без отхода от сущности и объема изобретения, описанного широко. Настоящие варианты осуществления, поэтому следует считать иллюстративными во всех аспектах и не ограничительными.

1. Способ изготовления армированного волокном анкерного штыря, используемого для армирования пласта, содержащего, в общем, цилиндрический корпус с продольной осевой линией и образующего резьбовой конец для прикрепления гайки, согласно которому: протягивают множество покрытых смолой армирующих нитей, включающих в себя внутренние и внешние нити в открытую форму, причем волокна проходят в основном вдоль продольной осевой линии, проходящей в продольном направлении; скручивают множество нитей, протянутых в форму, по их длине вокруг продольной осевой линии таким образом, что, по меньшей мере, внешние волокна расположены в основном по винтовой траектории; закрывают форму для образования штыря, при этом штырь является армированным внутренними и внешними нитями, проходящими в основном вдоль продольной осевой линии, причем, по меньшей мере, внешние нити проходят, в общем, по винтовой траектории через штырь, и, резьбовой конец имеет левую или правую резьбу, и в общем винтовая траектория внешних нитей сориентирована в направлении, противоположном резьбе резьбового конца.

2. Способ по п.1, согласно которому при скручивании нитей открывают форму и выводят формованный штырь из формы в продольном направлении, при этом втягивая дополнительные участки покрытых смолой нитей в форму, зажимают формованный анкерный штырь, расположенный снаружи формы, при том, что дополнительные покрытые смолой нити в форме проходят непрерывно в зажатый формованный анкерный штырь, и крутят формованный анкерный штырь, при этом скручивая нити в форме.

3. Способ по п.2, согласно которому формованный анкерный штырь поворачивают на около 3-8 оборотов на метр длины штыря, подлежащего формированию в форме.

4. Способ по любому из пп.1-3, согласно которому нити покрывают смолой в ванне со смолой перед входом в форму.

5. Способ по любому из пп.1-3, согласно которому во время формования штыря создают одну или более перемешивающих лопаток, выступающих из корпуса штыря.