Грузоподъемный механизм

Иллюстрации

Показать всеИзобретение относится к подъемному оборудованию, используемому для подъема-опускания груза на различных видах транспорта, в складах и производственных помещениях. Грузоподъемный механизм содержит основание с горизонтальным полым штырем, внутри которого размещен толкатель с роликами, шарнирно связанный с приводом его перемещения, выполненным в виде гидроцилиндра. В горизонтальном полом штыре выполнен проем, в котором размещен упор, оборудованный рабочей площадкой для захвата груза и тягой. Один конец тяги шарнирно соединен с толкателем, а другой конец тяги посредством шарнира, снабженного роликами, соединен с упором с возможностью перемещения в вертикальной плоскости. Под упором на основании закреплен привод вертикального подъема-опускания упора, выполненного в виде телескопической стрелы, верхняя выдвижная секция которой снабжена опорой для упора. Упор вставлен в опору с возможностью горизонтального перемещения. Техническим результатом является сокращение времени на приведение грузоподъемного механизма в рабочее положение, захват груза и высвобождение от него. 6 ил.

Реферат

Изобретение относится к подъемному оборудованию, используемому для подъема-опускания груза на различных видах транспорта, в складах и производственных помещениях.

Известно транспортное средство для перевозки контейнеров [Патент РФ №2288112, МПК В60Р 1/48, В66С 23/80, опубл. 27.11.2006], содержащее раму с грузовой платформой, две телескопические стрелы, шарнирно закрепленные с возможностью поворота в поперечных плоскостях соответственно на передней и задней частях грузовой платформы, аутригеры, шарнирно закрепленные на раме с возможностью поворота в указанных поперечных плоскостях, шарнирно соединенные с гидроцилиндром наклона стрелы и расположенные симметрично относительно оси ее наклона. Каждый из аутригеров снабжен опорой, установленной с возможностью поворота в вертикальной плоскости, и дополнительным гидроцилиндром наклона опоры, при этом опора шарнирно одним концом смонтирована на оси поворота аутригера, а другим соединена с гидроцилиндром наклона стрелы и со штоком дополнительного гидроцилиндра наклона опоры, корпус которого шарнирно соединен с аутригером.

Известное устройство требует больших затрат времени на приведение в рабочее положение, захват груза и его подъем.

Наиболее близким техническим решением к заявляемому объекту является захват-кантователь к погрузчику для бочек [а.с. СССР №901257, МПК B66F 9/18, опубл. 30.01.1982], содержащий навешиваемое на каретку погрузчика основание с горизонтальными полыми штырями, внутри которых размещены толкатели, связанные с приводом их перемещения. На концах штырей шарнирно закреплены кантующие желоба, которые соединены поперечной планкой и имеют клиновые упоры. Толкатели размещены внутри штырей и шарнирно соединены приводом их перемещения, выполненным в виде гидроцилиндра. Поперечная планка оборудована подпружиненными упорами, расположенными между желобами. Клиновые упоры имеют пазы, параллельные желобам, и оборудованы тягами, которые одним концом через палец входят в пазы, а другим шарнирно соединены с толкателями, снабженными роликами.

При взятии бочек из горизонтального положения штыри с охватывающими их желобами заводятся погрузчиком в просвет между бочками до упора в дно бочек подпружиненных упоров. Далее каретку с захватом-кантователем перемещают вверх, обеспечивая подъем бочек на требуемую высоту; после этого бочки транспортируются погрузчиком к месту выгрузки, и далее производится укладка бочек как в вертикальном, так и горизонтальном положении.

Данное устройство требует больших затрат времени на приведение в рабочее положение, захват груза и высвобождение от него, а также громоздко по конструкции, что в целом ухудшает компоновку устройства.

Задачей изобретения является создание компактной конструкции грузоподъемного механизма.

Техническим результатом является сокращение времени на приведение грузоподъемного механизма в рабочее положение, захват груза и высвобождение от него.

Задача решается тем, что в грузоподъемном механизме, содержащем основание с горизонтальным полым штырем, внутри которого размещен толкатель, шарнирно связанный с приводом его перемещения, выполненным в виде гидроцилиндра, при этом толкатель снабжен роликами, упор, оборудованный тягой, которая одним концом шарнирно соединена с толкателем, согласно изобретению в горизонтальном полом штыре выполнен проем, в котором размещен упор, оборудованный рабочей площадкой для захвата груза, при этом другой конец тяги посредством шарнира, снабженного роликами, соединен с упором с возможностью перемещения в вертикальной плоскости, под упором на основании закреплен привод вертикального подъема-опускания упора, выполненного в виде телескопической стрелы, верхняя выдвижная секция которой снабжена опорой для упора, причем упор вставлен в опору с возможностью горизонтального перемещения.

Для того чтобы обеспечить горизонтальное положение упора в рабочем положении и при подъеме-опускании груза, упор оборудован рабочей площадкой и тягой, один конец которой шарнирно соединен с толкателем, снабженным роликами и шарнирно связанным с гидроприводом, а другой конец тяги посредством шарнира, снабженного роликами, соединен с упором.

Для того чтобы обеспечить вертикальное перемещение упора в проеме штыря, под упором на основании закреплен привод вертикального подъема-опускания упора, выполненного в виде телескопической стрелы, верхняя выдвижная секция которой снабжена опорой для упора, причем упор вставлен в опору с возможностью горизонтального перемещения.

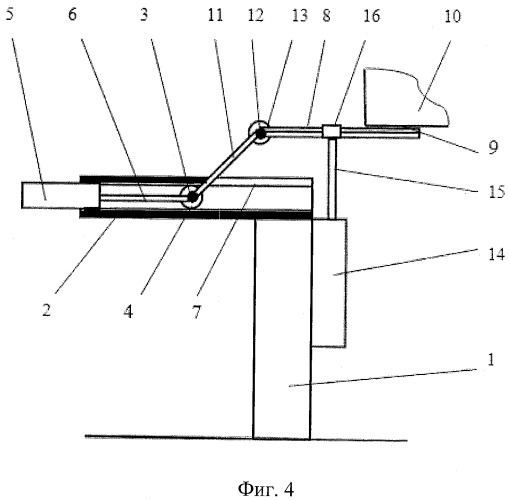

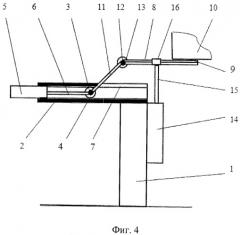

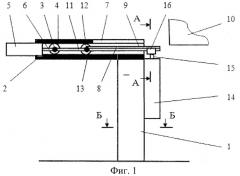

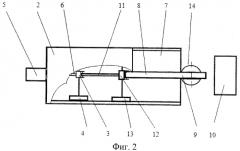

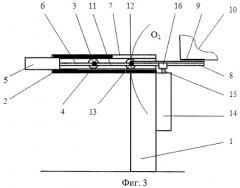

На фиг.1 показан грузоподъемный механизм в исходном положении, вид сбоку; на фиг.2 - грузоподъемный механизм в исходном положении, вид сверху; на фиг.3 - грузоподъемный механизм в положении «захвата» груза; на фиг.4 - грузоподъемный механизм в рабочем положении; на фиг.5 - вид фиг.1 по сечению А-А; на фиг.6 - вид фиг.1 по сечению Б-Б.

Грузоподъемный механизм (см. фиг.1) содержит основание 1, на верхней части которого установлен горизонтальный полый штырь 2, внутри которого размещен толкатель 3 с роликами 4, шарнирно связанный с приводом его перемещения, выполненным в виде гидроцилиндра 5 со штоком 6. В горизонтальном полом штыре 2 выполнен проем 7 (см. фиг.2), в котором размещен упор 8, оборудованный рабочей площадкой 9 для захвата груза 10 и тягой 11, которая одним концом шарнирно соединена с толкателем 3, а другим концом посредством шарнира 12, снабженного роликами 13, соединена с задним концом упором 8 с возможностью перемещения в вертикальной плоскости. Под упором 8 на основании 1 закреплен привод вертикального подъема-опускания упора, выполненного в виде телескопической стрелы 14, верхняя выдвижная секция 15 которой снабжена опорой 16 для упора. Упор 8, оборудованный рабочей площадкой 9 для захвата груза 10, с возможностью горизонтального перемещения вставлен во внутреннюю полость опоры 16, форма которой ответна форме упора 8 (см. фиг.5). Для обеспечения устойчивости конструкции грузоподъемного устройства основание 1 имеет П-образную форму (см. фиг.6).

Грузоподъемный механизм работает следующим образом.

Захват груза 10 изображен на фиг.3, при котором включают гидроцилиндр 5, перемещающий толкатель 3 с роликами 4, который воздействует на тягу 11. В свою очередь тяга 11 посредством шарнира 12, снабженного роликами 13, перемещает в горизонтальной плоскости упор 8, вставленный в опору 16. При этом рабочая площадка 9 упора 8 захватывает груз 10. После установки рабочей площадки 9 под груз 10 включают привод вертикального подъема-опускания упора, выполненного в виде телескопической стрелы 14, верхняя выдвижная секция 15 которой перемещается в вертикальной плоскости. Под тяжестью груза 10, давящего на рабочую площадку 9, задний конец упора 8, средняя часть которого опирается на опору 16, совместно с шарниром 12, снабженным роликами 13, стремится переместиться по дуге O1. Одновременно гидроцилиндр 5 через шток 6, толкатель 3 с помощью тяги 11 корректирует перемещение заднего конца упора 8, в результате упор 8 в проеме 7 перемещается в вертикальной плоскости. При этом груз 10, установленный на рабочей площадке 9 упора 8, поднимается в вертикальной плоскости (см. фиг.4).

После установки груза 10 на опорную поверхность, производят установку грузоподъемного механизма в исходное положение в обратной последовательности.

Предлагаемое изобретение позволяет улучшить компоновку грузоподъемного механизма, сократить время на приведение его в рабочее положение, захват груза и высвобождение от него.

Грузоподъемный механизм, содержащий основание с горизонтальным полым штырем, внутри которого размещен толкатель, шарнирно связанный с приводом его перемещения, выполненным в виде гидроцилиндра, при этом толкатель снабжен роликами, упор, оборудованный тягой, которая одним концом шарнирно соединена с толкателем, отличающийся тем, что в горизонтальном полом штыре выполнен проем, в котором размещен упор, оборудованный рабочей площадкой для захвата груза, при этом другой конец тяги посредством шарнира, снабженного роликами, соединен с упором с возможностью перемещения в вертикальной плоскости, под упором на основании закреплен привод вертикального подъема-опускания упора, выполненного в виде телескопической стрелы, верхняя выдвижная секция которой снабжена опорой для упора, причем упор вставлен в опору с возможностью горизонтального перемещения.