Способ изготовления изделий из углерод-карбидокремниевого материала

Иллюстрации

Показать всеИзобретение относится к конструкционным материалам, работающим в условиях высокого теплового нагружения и окислительной среды, которые могут быть использованы в химической, нефтехимической, металлургической промышленности и авиатехнике. Изготавливают заготовку из пористого углеграфитового материала, нагревают ее в замкнутом объеме реактора в парах силицирующего агента до 1700-1850°С с последующей выдержкой в указанном интервале температур в течение 1-3-х часов и охлаждают. Нагрев до 1500-1550°С ведут в вакууме в смеси паров кремния и моноокиси кремния, получаемой в этом же реакторе в результате химической реакции кварца с кремнием. Нагрев с 1550°С ведут в вакууме или инертной атмосфере в парах кремния со следами моноокиси кремния. При нагреве до 1700-1850°С проводят изотермические выдержки в интервале температур 1200-1550°С длительностью 60-120 мин. Изотермические выдержки в интервале температур 1200-1550°С чередуют с охлаждениями на 200-300 градусов от температуры изотермической выдержки. Технический результат - повышение степени и равномерности силицирования деталей из углеграфитовых материалов без снижения их прочности. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды и может быть использовано в химической, нефтехимической и химико-металлургической отраслях промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред, в частности форсунок, тиглей, деталей тепловых узлов, высокотемпературных турбин и летательных аппаратов, испытывающих значительные механические нагрузки при эксплуатации.

Известен способ изготовления изделий из углерод-карбидокремниевого материала (УККМ), включающий изготовление заготовки из пористого углеграфитового материала и ее силицирование жидкофазным методом [Тарабанов А.С. и др. «Силицированный графит», см. Металлургия, 1977 г., стр.208].

Недостатком способа является сложность технологии изготовления изделий из УККМ из-за необходимости нагрева их с 1300 до 1650°С со скоростью не менее 600 град/час для быстрого перевода расплава кремния в низковязкое состояние. В противном случае (при низкой скорости нагрева) происходит затекание вязкого расплава кремния в поверхностные поры материала заготовки и, как следствие, к поверхностному силицированию.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий изготовление пористой заготовки из углеграфитового материала, нагрев ее в замкнутом объеме реактора в инертной атмосфере или вакууме в парах силицирующего агента до 1700-1850°С с последующей выдержкой в указанном интервале температур в течение 1-3 часов и охлаждение. При этом, в качестве силицирующего агента используют кремний [пат. RU №1834839, кл. С01В 31/02, 1993 г.].

Способ позволяет упростить технологию изготовления изделий из УККМ за счет того, что отпадает необходимость в проведении нагрева с 1300 до 1650°С с высокой скоростью (нагрев можно вести со скоростью 100-300 град/час). Кроме того, способ позволяет получить УККМ с существенно меньшей открытой пористостью, чем способ-аналог. Недостатком способа, взятого за прототип, является недостаточная и/или неравномерная по высоте и периметру заготовки степень силицирования, а также плохая воспроизводимость результатов от процесса к процессу.

Еще одним недостатком способа является невозможность использования для силицирования заготовок из пористого углеграфитового материала, имеющего низкую открытую пористость по всей или на части их высоты. Это экспериментально установленные факты.

Причинами указанных недостатков являются:

а) низкий химический потенциал силицируемого углеграфитового материала;

б) низкая скорость массопереноса паров кремния к поверхности силицируемой заготовки диффузионным путем из-за преимущественной их диффузии в сторону проницаемого стыка реактора.

Задачей изобретения является повышение степени и равномерности силицирования деталей из углеграфитовых материалов, в том числе имеющих низкую открытую пористость.

Эта задача решается усовершенствованием способа изготовления изделий из УККМ, включающего изготовление заготовки из пористого углеграфитового материала, нагрев ее в замкнутом объеме реактора в парах силицирующего агента до 1700-1850°С с последующей выдержкой в указанном интервале температур в течение 1-3 часов и охлаждение.

Усовершенствование заключается в том, что нагрев до 1500-1550°С ведут в вакууме в смеси паров кремния и получаемой в этом же реакторе в результате химической реакции кварца с кремнием моноокиси кремния, а с 1550°С - в вакууме или инертной атмосфере в парах кремния со следами моноокиси кремния.

Дополнительным усовершенствованием способа является то, что при нагреве до 1700-1850°С проводят изотермические выдержки в интервале температур 1200-1550°С.

Еще одним усовершенствованием способа является то, что изотермические выдержки в интервале температур 1200-1550°С чередуют с охлаждением на 200-300 градусов от температуры изотермической выдержки.

Ведение нагрева до 1500-1550°С в смеси паров кремния и моноокиси кремния позволяет вскрыть закрытые поры углеграфитового материала и начать их заполнение карбидокремниевым материалом уже с температуры 1200°С за счет мягкого окисления углерода в устьях закрытых пор и диффузии в них на первоначальной стадии моноокиси кремния. При этом на стенках пор сперва образуется слой SiC, после чего происходит постепенное заполнение пор свободным кремнием как за счет восстановления углеродом конденсирующейся в порах моноокиси кремния, так и конденсации паров кремния. При этом наличие в смеси с кремнием моноокиси кремния в интервале температур 1130-1550°С позволяет исключить связывание паров Si в объеме реактора, а также запирание их в тиглях (по реакции 2Si+СО→SiC+SiO) за счет связывания СО по реакции

SiO+CO→Si+CO2,

которая протекает в интервале температур 1200-1550°С.

Ведение нагрева в смеси паров моноокиси кремния и кремния при температурах выше 1550°С не допустимо, т.к. приводит к нежелательной потере углерода в УУКМ по схеме: О+С→СО (SiO+2С→SiC+СО).

Ведение нагрева с 1550 до 1700°С в вакууме или инертной атмосфере в парах кремния со следами моноокиси кремния позволяет продолжить заполнение пор кремнием за счет либо диффузионно-конденсационого механизма, либо только диффузионного, либо того и другого вместе с последующей частичной карбидизацией кремния.

Проведение при нагреве до 1700-1850°С изотермических выдержек в интервале температур 1200-1550°С позволяет ввести большую часть кремния в поры материала силицируемой детали еще до стадии выдержки при 1700-1850°С.

Чередование изотермических выдержек в интервале температур 1200-1550°С с охлаждениями на 200-300 градусов от температуры изотермической выдержки позволяет гарантированно ввести большую часть кремния в поры материала силицируемой детали еще до стадии выдержки при 1700-1850°С за счет интенсификации процессов конденсации паров SiO и Si в порах материала.

Охлаждение с температуры изотермической выдержки в интервале температур 1200-1550°С на величину, меньшую чем 200-300 градусов, не целесообразно, т.к. приводит к уменьшению количества образующегося конденсата моноокиси кремния или кремния, или того и другого вместе.

Охлаждение с указанных выше температур на величину, большую чем 200-300 градусов, не целесообразно, т.к. приводит к необоснованному удлинению процесса.

Последующий нагрев и выдержка при 1700-1850°С в течение 1-3 часов обеспечивает перевод кремния, зашедшего в поры материала, в карбид кремния.

Окончательное охлаждение заготовки обеспечивает завершение технологического процесса изготовления изделия из УККМ.

Получение паров моноокиси кремния в замкнутом объеме этого же реактора по реакции

SiO2+Si→2SiO

позволяет упростить аппаратурное оформление процесса силицирования и начать процесс вскрытия закрытых пор и заполнения их кремнием уже с момента ее образования и вплоть до температуры 1550°С.

При температурах выше 1550°С большая часть моноокиси кремния из-за ее более высокой, чем у кремния, упругости паров покидает реактор и в реакторе остаются лишь ее следы. При температурах ниже 1200°С отсутствуют пары SiO, т.к. скорость химической реакции между SiO2 и Si пренебрежимо мала.

Точный механизм протекания процесса силицирования в смеси паров SiO и кремния на самом деле неизвестен.

А вот экспериментальные данные однозначно свидетельствуют о положительном влиянии на результаты силицирования обработки силицируемой заготовки в смеси паров кремния и моноокиси кремния.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность большую часть кремния ввести в поры углеграфитового материала, имеющего даже низкую открытую пористость, еще до стадии выдержки при 1700-1850°С, а на стадии выдержки обеспечить его дополнительное введение на тех участках, где его было недостаточно, с переводом его в карбид кремния и доведением содержания карбида кремния до предельного значения.

Новое свойство позволяет повысить степень и равномерность силицирования заготовок из углеграфитового материала, в том числе имеющего низкую открытую пористость, а также повысить воспроизводимость результатов от процесса к процессу.

Способ осуществляют следующим образом.

Одним из известных способов изготавливают заготовку из пористого углеграфитового материала. Затем заготовку нагревают в замкнутом объеме реактора до температуры 1500-1550°С в вакууме в смеси паров кремния и моноокиси кремния (SiO), а с 1550°С - ввакууме или инертной атмосфере в парах кремния. При этом моноокись кремния получают в замкнутом объеме этого же реактора по реакции

SiO2+Si→2SiO,

для чего в тигли с кремнием добавляют порошок кварца. В этот период происходит следущее: в интервале температур 1170-1330°С образуется SiO по реакции

Имея уже в указанном интервале температур высокую упругость пара, моноокись кремния диффундирует к поверхности заготовки из пористого углеграфитового материала. Реагируя с углеродом в мягком режиме, моноокись кремния вскрывает устья закрытых пор. Затем происходит образование на стенках пор карбида кремния, после чего поры начинают заполняться свободным кремнием за счет восстановления ее (моноокиси кремния) углеродом по реакциям:

По мере повышения температуры до 1500-1550°С заполнение пор свободным кремнием с частичным превращением его в SiC происходит уже за счет как восстановления SiO, так и конденсации паров кремния.

Для повышения количества вводимого в поры углеграфитовой заготовки кремния при нагреве до 1700-1850°С проводят изотермические выдержки, в интервале температур 1200-1550°С, при этом изотермические выдержки предпочтительно чередуют с охлаждениями на 200-300 градусов от температуры изотермической выдержки.

Затем заготовку нагревают до 1700-1850°С в вакууме или инертной атмосфере в парах кремния со следами моноокиси кремния. В этот период продолжается карбидизация свободного кремния и дозаполнение пор кремнием в тех порах, которые еще оказались незаполненными на предшествующих стадиях процесса.

Затем заготовку выдерживают, при температуре 1700-1850°С в течение 1-3-х часов. В этот период завершается процесс карбидизации кремния. После этого заготовку окончательно охлаждают и извлекают из реактора.

Ниже приведены примеры конкретного выполнения способа изготовления деталей из УККМ.

Пример 1.

Изготавливали деталь в виде пластины размером 690×440×4 мм. Для чего углепластиковую заготовку на основе высокомодульной углеродной ткани марки УТ-900 и фенол-формальдегидного связующего марки БЖ карбонизовали в ретортной печи в среде азота при конечной температуре 850°С. Затем полученный при этом карбонизованный углепластик с плотностью 1,1-1,3 г/см3 насыщали пироуглеродом вакуумным изотермическим методом при температуре 900-1000°С до плотности 1,45-1,65 г/см3 и открытой пористости 2-12%.

Затем, пластину из УУКМ и тигли с кремнием, на дно которых насыпали смесь порошков кремния и кварца, размещали в замкнутом объеме реактора.

В конкретном случае в реактор объемом 0,025 м3 установили пластину весом 250 г из углерод-углеродного композиционного материала (УУКМ) с плотностью 1,51 г/см3 и открытой пористостью 6,6%, а на дно каждого из 2-х тиглей насыпали 50 г порошка SiO2 и 250 г порошка Si (т.е. в соотношений 1:5).

Установку вакуумировали до 27 мм рт.ст. нагрев до 1500-1550°С вели со скоростью 100-150 град/час в смеси паров SiO и кремния.

Затем садку нагревали до 1800-1850°С со скоростью 100-150 град/час и выдерживали при 1800-1850°С в течение 2-х часов. После этого садку окончательно охлаждали до 70°С и извлекали из установки.

В результате получили пластину из УККМ с плотностью 1,79 г/см3 и открытой пористостью - 5,5%, содержанием общего кремния в УККМ соответственно 19,5 вес %.

Пример 2.

Аналогично примеру 1 с той лишь разницей, что УУКМ имел плотность 1,64 г/см3 и открытую пористость 3,0%.

В результате получили пластину из УККМ с плотностью 1,89 г/см3 и открытой пористостью 3,5%. Содержание общего кремния в УККМ составило 20,5 вес %.

Примеры 3 и 4.

Аналогично примерам 1 и 2 с той разницей, что в каждый из 2-х тиглей загрузили 30 г SiO2 и 250 г Si (т.е. в соотношении 1:8,3).

В результате содержание общего кремния в пластине из УУКМ плотностью 1,51 г/см3 и открытой пористостью 8,6% после силицирования составляло 16,6 вес % (т.е. немного уменьшилось по сравнению с примером 1), а в пластине из УУКМ плотностью 1,63 г/см3 и открытой пористостью 3,9% - 10,5 вес % (т.е. существенно уменьшались по сравнению с примером 2).

Примеры 5 и 6.

Аналогично примерам 3 и 4, с той лишь разницей, что в каждый из 2-х тиглей загрузили 15 г SiO2 и 255 г Si (т.е. в соотношении 1:17).

В результате получили еще меньшую степень силицирования, чем в примере 1-4, а именно: для УУКМ с плотностью 1,51 г/см3 и открытой пористостью 8,6% получили содержание кремния - 13,0 вес %, а для УУКМ с плотностью 1,63 г/см3 и открытой пористостью 3,9% - 5,9 вес %.

Примеры 7 и 8.

Аналогично примерам 5 и 6 с той лишь разницей, что в интервале температур 1200-1550°С была проведена изотермическая, 90-минутная, выдержка при 1200-1250°С.

В результате получили пластины из УККМ с большим содержанием кремния, чем в примерах 5 и 6, а именно: для УУКМ с плотностью 1,63 г/см3 и открытой пористостью 3,9% - 10,8 вес %, а для УУКМ с плотностью 1,51 г/см3 и открытой пористостью 8,6% - 13,7 вес %.

Примеры 9 и 10.

Аналогично примерам 7 и 8 с той лишь разницей, что в интервале температур 1200-1550°С изотермические выдержки при 1250-1300°С чередовали со снижением температуры до 1050-1100°С.

В результате получили пластины из УККМ с большим, чем в примерах 7 и 8 содержанием общего кремния, а именно: для УУКМ с плотностью 1,64 г/см3 и открытой пористостью 7% - 15,3 вес %, а для УУКМ с плотностью 1,51 г/см3 и открытой пористостью 6,6% - 18,9 вес %.

Примеры 11 и 12.

Аналогично примерам 9 и 10 с той лишь разницей, что после выдержки при 1500-1550°С и Рост 27 мм рт.ст. повысили давление до атмосферного (за счет подачи аргона при выключенном вакуумном насосе) и дальнейший нагрев и выдержку при 1780-1820°С вели при давлении в реакторе 740 мм рт.ст. в течение 30 минут. После окончания выдержки при 1780-1820°С реактор вакуумировали до Рост 27 мм рт.ст., после чего вели охлаждение при указанном давлении.

Пример 13.

Изготавливали крупногабаритную деталь ⌀600 и высотой 700 мм в виде тонкостенной оболочки. Исходный материал детали (УУКМ) имел плотность 1,65 г/см3 и открытую пористость 2,3%. Силицирование проводили аналогично примерам 9 и 10. При этом, не изменяя соотношение между порошком кварца и кремния (1:17), увеличили общий вес загрузки реактора объемом 0,6 м3.

В результате получили деталь из УККМ с разбросом плотности по высоте и периметру детали в пределах 1,78-1,90 г/см3 с содержанием кремния в УККМ 13,9 вес %.

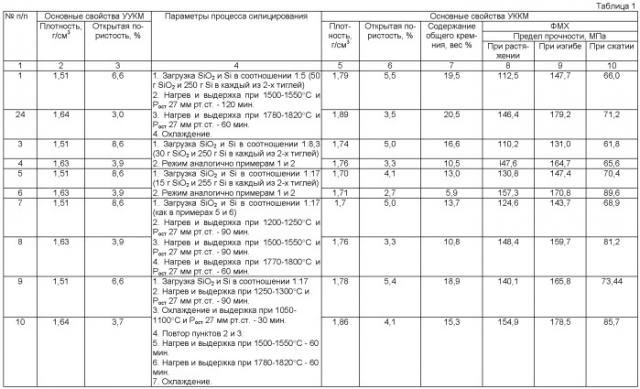

В табл.1 приведены в более кратком изложении примеры 1-19 изготовления изделий из УККМ предлагаемым способом, здесь же приведены примеры 20, 21, соответствующие способу-прототипу.

Проанализировав табл.1, можно сделать следующие выводы.

1. Изготовление изделий предлагаемым способом позволяет получить УККМ с достаточно высоким содержанием в нем общего кремния (т.е. связанного и несвязанного в карбид), а именно: более 10 вес %, в том числе и при силицировании углеродной основы (УУКМ), имеющей высокую плотность и низкую пористость (в том числе открытую). При этом УККМ имеют достаточно высокую прочность (см. примеры 1-13).

2. Изготовление изделий в соответствии со способом-прототипом приводит к получению УККМ с более низким содержанием в них кремния; причем в большей степени это касается УККМ, получаемых силицированием УУКМ, имеющих высокую плотность и низкую открытую пористость.

1. Способ изготовления изделий из углерод-карбидокремниевого материала, включающий изготовление заготовки из пористого углеграфитового материала, нагрев ее в замкнутом объеме реактора в парах силицирующего агента до 1700-1850°С с последующей выдержкой в указанном интервале температур в течение 1-3 ч и охлаждение, отличающийся тем, что нагрев до 1500-1550°С ведут в вакууме в смеси паров кремния и моноокиси кремния, получаемой в этом же реакторе в результате химической реакции кварца с кремнием, а с 1550°С - в вакууме или инертной атмосфере в парах кремния со следами моноокиси кремния.

2. Способ по п.1, отличающийся тем, что при нагреве до 1700-1850°С проводят изотермические выдержки в интервале температур 1200-1550°С длительностью 60-120 мин.

3. Способ по п.2, отличающийся тем, что изотермические выдержки в интервале температур 1200-1550°С чередуют с охлаждениями на 200-300 градусов от температуры изотермической выдержки.