Способ изготовления изделий из керамоматричного композиционного материала

Иллюстрации

Показать всеИзобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химико-металлургической промышленности для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред. Технический результат изобретения - повышение окислительной стойкости композиционного материала без снижения его прочностных характеристик. Для изготовления пористой заготовки на армирующих волокнах или волокнах предварительно сформированного армирующего каркаса осаждают газофазное покрытие из группы пироуглерод, пирокарбид кремния, пиронитрид кремния, пиронитрид бора, после чего в межволоконные поры вводят мелко- и/или ультрадисперсный наполнитель из материала или смеси материалов, по крайней мере один из которых химически реагирует с кремнием с образованием карбида кремния и/или силицидов тугоплавких металлов. Силицирование заготовки проводят паро-жидкофазным методом путем капиллярной конденсации паров кремния с последующим нагревом до 1800-1850°C с выдержкой в указанном интервале температур в течение 1-3 часов. Мелко- и/или ультрадисперсный наполнитель (например, смесь порошков углерода и SiC или Si3N4, или низших силицидов тугоплавких металлов) вводят в межволоконные поры в виде суспензии, содержащей невспенивающееся, безусадочное и имеющее низкое коксовое число связующее. 5 з.п. ф-лы, 4 пр., 2 табл.

Реферат

Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химико-металлургической промышленности для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред.

Известен способ изготовления изделий из углерод-карбидокремниевого композиционного материала (УККМ), включающий формирование каркаса из углеродных волокон, уплотнение его путем насыщения пироуглеродом и силицирование [пат. США №4397901, кл. С23С 11/08, 1983 г.].

При таком способе в материале остается много свободного кремния, понижающего уровень рабочих температур изделия и увеличивающего остаточные напряжения в материале (из-за расширения кремния при затвердевании), что приводит к снижению его прочности.

Известен способ, включающий изготовление углепластиковой заготовки на основе углеродного волокна и термореактивного связующего, ее термообработку до образования коксовой матрицы, армированной углеродными волокнами, насыщение заготовки пироуглеродом и силицирование. При этом перед силицированием дополнительно проводят термообработку при температуре 1900-2000°С для кристаллизации осажденного пироуглерода и образования поровых каналов [пат. RU 2084425, кл. C04B 35/52, 1997 г.].

Способ позволяет уменьшить содержание свободного кремния в УККМ за счет использования для силицирования заготовки из углерод-углеродного композиционного материала (УУКМ) со сравнительно высокой плотностью и при этом со сравнительно высокой открытой пористостью (что обеспечивается проведением высокотемпературной обработки (ВТО) при 1900-2000°С) и меньшими размерами пор, чем в аналоге. Недостатком способа является его сложность из-за необходимости применения ВТО при 1900-2000°С, а также недостаточно высокое содержание в УККМ карбида кремния из-за сравнительно низкой открытой пористости УУКМ.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий формирование пористой заготовки из углеграфитового материала, армированного жаростойкими волокнами и дисперсным наполнителем, с последующим ее силицированием. В соответствии с указанным способом силицирование проводят жидкофазным методом, а дисперсный наполнитель в виде порошка углерода или смеси порошка карбида кремния и порошка углерода совмещают с жаростойким (в конкретном случае - углеродным) волокном путем добавления его к термореактивному связующему (в конкретном случае - к фенолформальдегидному), которое перед силицированием пористой углеграфитовой заготовки подвергают карбонизации [пат. России №2337083, кл. С04В 35/83, 2008 г.].

Дополнительное армирование пористой заготовки дисперсным наполнителем позволяет:

а) ограничить количество входящего в каждую пору материала расплава кремния и тем самым существенно ограничить доступ его к углеродным волокнам. В противном случае происходит катастрофическое снижение прочностных характеристик получаемого материала из-за физико-химического взаимодействия жаростойких волокон с расплавом кремния, а именно: углеродные волокна карбидизуются, а волокна из SiC частично растворяются в расплаве кремния;

б) получить УККМ с достаточно высоким содержанием карбида кремния при сравнительно низком содержании свободного кремния.

Недостатком способа, взятого за прототип, является тем не менее недостаточно высокая прочность получаемого материала, что обусловлено недостаточной эффективностью защиты жаростойких волокон коксоуглеродной матрицей, из-за чего происходит физико-химическое взаимодействие между волокнами и кремнием. Кроме того, способ не обеспечивает возможность получения композиционного материала (КМ), с большим количеством керамической матрицы, т.к. из-за наличия в коксе фенолформальдегидного связующего большого количества закрытых пор часть кокса остается некарбидизованной. Известно [Тарабанов А.С. Силицированный графит. М.: Металлургия, 1977, с.160], что при силицировании жидкофазным методом пористой углеродсодержащей заготовки, имеющей в своем составе чрезвычайно активный к кремнию кокс, невозможна качественная пропитка заготовки на всю толщину, т.к. в процессе силицирования активный кокс быстро образует SiC и экранирует внутренние объемы материала от проникновения в них жидкого кремния. В результате материал силицируется только с поверхности, что ограничивает содержание в нем карбида кремния. По этой причине такой КМ имеет недостаточно высокую окислительную стойкость.

Еще одним недостатком способа является отсутствие возможности получения керамической матрицы с широким спектром окислительной стойкости, а именно: она ограничивается лишь свойствами матрицы из карбида кремния. Это также ограничивает уровень окислительной стойкости КМ.

Задачей изобретения является повышение окислительной стойкости КМ путем увеличения содержания керамической матрицы и придания ей соответствующих свойств без снижения прочностных характеристик материала.

Эта задача решается усовершенствованием способа изготовления изделий из КМ с керамической матрицей, включающего формирование пористой заготовки из углерод-содержащего материала, армированного жаростойкими волокнами и дисперсным наполнителем.

Усовершенствование заключается в том, что изготовление пористой заготовки осуществляют в следующей последовательности: сперва на армирующих волокнах или волокнах предварительно сформированного армирующего каркаса осаждают газофазное покрытие из группы пироуглерод, пирокарбид кремния, пиронитрид кремния, пиронитрид бора, после чего в межволоконные поры вводят мелко- и/или ультрадисперсный наполнитель из материала или смеси материалов, по крайней мере один из которых химически реагирует с кремнием с образованием карбида кремния и/или силицидов тугоплавких металлов; при этом силицирование проводят паро-жидкофазным методом.

В предпочтительном варианте выполнения способа мелко- и/или ультрадисперсный наполнитель вводят в межволоконные поры в виде суспензии, содержащей невспенивающееся, безусадочное и имеющее низкое коксовое число связующее.

Дополнительным улучшением способа является использование в качестве ультра - и/или мелкодисперсного наполнителя смеси порошков:

- карбида кремния и углерода

- нитрида кремния и углерода

- карбида кремния, углерода и низших силицидов тугоплавких металлов, таких как Мо, W, Ti, Zr

- карбида кремния, углерода и боридов тугоплавких металлов, таких как Ti, Zr, Hf.

Предварительное (до введения в межволоконные поры мелко- и/или ультрадисперсного наполнителя) осаждение на волокнах газофазного покрытия из группы пироуглерод, пирокарбид кремния, пиронитрид кремния, пиронитрид бора обеспечивает защиту волокон от химического взаимодействия с кремнием и в то же время не приводит к сколько-нибудь существенному уменьшению объема открытых пор.

Введение в межволоконные поры мелко- и/или ультрадисперсного наполнителя из материала или смеси материалов, по крайней мере один из которых химически реагирует с кремнием с образованием карбида кремния и/или силицидов тугоплавких металлов - с одной стороны - обеспечивает возможность получения пористой заготовки под силицирование с высокой открытой пористостью, с другой стороны - позволяет за счет существенного уменьшения размеров пор материала заготовки ограничить количество входящего в них кремния, а за счет взаимодействия его с одним из материалов дисперсного наполнителя - связать его в тугоплавкие соединения, тем самым практически полностью предотвратить доступ кремния к жаростойким волокнам (по крайней мере в совокупности с наличием на волокнах газофазного покрытия это позволяет исключить химическое и физическое воздействие на волокна). Кроме того, благодаря малому размеру пор в заготовке под силицирование керамическая матрица содержит мало свободного кремния.

Осуществление силицирования парожидкофазным методом обеспечивает возможность заполнения кремнием на всю толщину заготовки пор сколь угодно малого размера, в том числе и при высокой химической активности дисперсного наполнителя. Такая возможность возникает благодаря массопереносу кремния в поры материала за счет капиллярной конденсации паров кремния.

Введение в межволоконные поры мелко- и/или ультрадисперсного наполнителя в виде суспензии, содержащей невспенивающееся, безусадочное и имеющее низкое коксовое число связующее - с одной стороны - обеспечивает возможность мех. обработки пористой заготовки, с другой стороны - позволяет сохранить ее высокую открытую пористость.

Использование в качестве мелко- и/или ультрадисперсного наполнителя смеси порошков в указанных в пп. 3÷5 пунктах формулы изобретения сочетаниях позволяет не только получить матрицу из карбида кремния, но и модифицировать ее веществами, способными увеличить стойкость КМ к окислению. К тому же при введении в межволоконные поры низших силицидов тугоплавких металлов полностью исключается наличие в КМ свободного кремния, т.к. он взаимодействует по реакции: Mo5Si3+7Si→5MoSi2.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность предотвратить физико-химическое взаимодействие жаростойких волокон с кремнием, а также повысить содержание в КМ керамической матрицы при низком содержании в ней свободного кремния с обеспечением в то же время возможности ее модификации одним из материалов дисперсного наполнителя, придающим матрице повышенную окислительную стойкость.

Новое свойство позволяет сохранить высокую прочность армирующих волокон на уровне, соответствующем их содержанию в КМ, а также повысить предел прочности при сжатии и окислительную стойкость КМ.

Способ осуществляют следующим образом. Изготавливают пористую заготовку, армированную жаростойкими волокнами и дисперсным наполнителем. При этом изготавливают ее в следующей последовательности: сначала на армирующих волокнах или волокнах армирующего каркаса осаждают газофазное покрытие из группы пироуглерод, пирокарбид кремния, пиронитрид кремния, пиронитрид бора. После этого в межволоконные поры вводят мелко- и/или ультрадисперсный наполнитель из материала или смеси материалов, по крайней мере один из которых химически реагирует с кремнием с образованием карбида кремния и/или силицидов тугоплавких металлов. Для введения мелко- и/или ультрадисперсного наполнителя в межволоконные поры используют, в частности, процесс пропитки суспензией с наложением на нее ультразвука. После сушки заготовки она имеет мелкую или ультратонкую пористую структуру, в которой открытая пористость находится на уровне 60÷80%.

После этого пористую заготовку силицируют парожидкофазным методом при конечной температуре 1800-1850°С, для чего заготовку нагревают в вакууме в парах кремния до указанной температуры. При этом за счет возможности реализации процесса капиллярной конденсации имеется возможность заполнения кремнием даже ультратонких пор.

Затем заготовку выдерживают при 1800-1850°С в течение 1-3 часов.

В этот период завершается процесс карбидизации кремния и/или химического взаимодействия с низшими силицидами.

После этого заготовку охлаждают и извлекают из реактора.

Ниже приведены примеры конкретного выполнения способа изготовления деталей из КМ с керамической матрицей. Во всех примерах изготавливали деталь одних и тех же размеров.

Пример 1.

Деталь в виде пластины размером 200×400×8 мм изготавливали следующим образом.

Из углеродной ткани марки ТМП-4, имеющей пироуглеродное покрытие, вырезали тканевые заготовки. Заготовки пропитывали суспензией ультра- и мелкодисперсных порошков карбида кремния и графита с размером частиц 0,1-10 мкм в 4%-ом водном растворе поливинилового спирта (ПВС). Карбид кремния и графитовый порошок брали в соотношении, мас.%: 70:30.

Из пропитанных суспензией тканевых заготовок формировали пакет толщиной ~7,5 мм. Таким образом получали пористую заготовку из углеродсодержащего материала, армированного жаростойкими волокнами (в конкретном случае - углеродными) и дисперсным наполнителем, в которой волокна имели предварительно осажденное на них газофазное покрытие (в конкретном случае - пироуглеродное), а мелко- и/или ультрадисперсный наполнитель представляли собой материал или смесь материалов, по крайней мере один из которых (в конкретном случае - углерод) химически реагирует с кремнием с образованием карбида кремния и/или силицидов металлов (в конкретном случае - карбида кремния). Затем пакет зажимали между перфорированными пластинами, изготовленными из плотного УУКМ, и устанавливали на силицирование парожидкофазным методом. В результате получили УККМ с плотностью 2,36 г/см3 и открытой пористостью 0,02%. Содержание в нем карбида кремния составило 62 мас.%, а свободного кремния - 1,3 мас.%.

Пример 2.

Деталь изготавливали аналогично примеру 1 с тем существенным отличием, что пропитке суспензией подвергался тканепрошивной пакет, сформированный из ткани ТМП-4. В результате получили УККМ с плотностью 2,28 г/см3 и открытой пористостью 0,07%. Содержание в нем карбида кремния составило 58,2 мас.%, а свободного кремния - 2,9 мас.%.

Пример 3.

Деталь изготавливали аналогично примеру 2 с тем существенным отличием, что пропитке суспензией подвергался каркас плотностью 0,45 г/см3, наработанный из экс-ГЦ углеродной нити марки УРАЛ-Н методом объемного ткачества, на углеродных волокнах которого было сформировано пироуглеродное покрытие в процессе частичного уплотнения каркаса пироуглеродом вакуумным изотермическим методом. В результате получили УККМ с плотностью 2,61 г/см3, открытой пористостью 0,03%. Содержание в нем SiC составило 79 мас.%, а свободного кремния - 3,8 мас.%.

Пример 4

Деталь изготавливали аналогично примеру 3 с тем существенным отличием, что на углеродных волокнах было сформировано газофазное покрытие из пиролитического SiC.

В результате получили УККМ с плотностью 2,69 г/см3, открытой пористостью 0,04%. Содержание в нем SiC составило 80,6 мас.%, а свободного кремния - 3,6 мас.%.

Пример 5 и 6.

Детали изготавливали аналогично примерам 3 и 4 с тем существенным отличием, что каркас наработали из карбидокремниевых волокон марки Никалон.

В результате получили КМ из карбидокремниевых волокон и керамической матрицы. Плотность КМ по примеру 5 составила 2,89 г/см3 а открытая пористость 0,54%. Содержание в нем SiC составило 93,1 мас.%, из них содержание керамической матрицы - 82,5%, состоящей из 79,1% SiC и 3,4% свободного кремния.

Плотность КМ по примеру 6 составила 2,94 г/см3 а открытая пористость 0,47%. Содержание в нем SiC составило 96,3 мас.%; из них содержание керамической матрицы 84,2%, состоящей из 80,6% SiC и 3,6% свободного кремния.

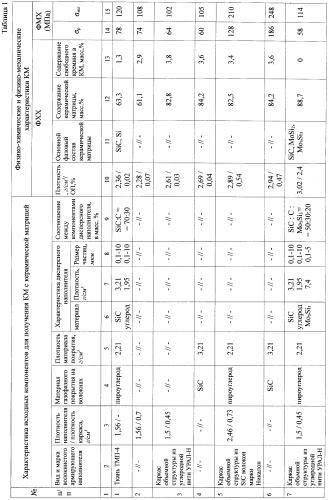

В таблице 1 приведены основные прочностные характеристики КМ, полученных в соответствии с заявляемым способом, в сравнении со способом-прототипом (примеры №15, 17). Здесь же в менее подробном изложении приведены другие примеры получения КМ в соответствии с заявляемым способом. Как видно из таблицы 1, получаемые предлагаемым способом КМ, в сравнении с КМ, получаемыми по способу-прототипу, имеют большее содержание керамической матрицы и казалось бы должны иметь меньшие прочностные характеристики, несмотря на это их прочностные характеристики также выше. Кроме того, содержание в них свободного кремния ниже и практически снижается до 0 в КМ, содержащих в своем составе силициды или бориды.

В таблице 2 приведены сравнительные результаты относительной окислительной стойкости некоторых КМ, изготовленных предлагаемым способом и способом-прототипом. Испытания проводились на воздухе в струе ацетиленовой горелки при температуре образцов 1800°С (номера образцов соответствуют номерам примеров табл.1). При этом за единицу принят массовый унос образца №15.

| Таблица 2 | |||||||||

| № образца | 15 | 17 | 14 | 16 | 3 | 7 | 8 | 9 | 10 |

| Относительный коэффициент | 1,0 | 1,06 | 1,28 | 1,34 | 1,52 | 1,64 | 1,79 | 1,71 | 1,73 |

Как видно из таблицы 2, изготовленные предлагаемым способом КМ в сравнении с КМ, изготовленными по способу-прототипу, имеют более высокую окислительную стойкость в условиях испытаний. При этом наиболее высокую стойкость имеют КМ, модифицированные силицидами и боридами.

1. Способ изготовления изделий из керамоматричного композиционного материала, включающий изготовление пористой заготовки из углеродсодержащего материала, армированного жаростойкими волокнами и дисперсным наполнителем, и последующее силицирование, отличающийся тем, что изготовление пористой заготовки осуществляют в следующей последовательности: сперва на армирующих волокнах или волокнах предварительно сформированного армирующего каркаса осаждают газофазное покрытие из группы пироуглерод, пирокарбид кремния, пиронитрид кремния, пиронитрид бора, после чего в межволоконные поры вводят мелко- и/или ультрадисперсный наполнитель из материала или смеси материалов, по крайней мере один из которых химически реагирует с кремнием с образованием карбида кремния и/или силицидов тугоплавких металлов; при этом силицирование проводят паро-жидкофазным методом путем капиллярной конденсации паров кремния с последующим нагревом до 1800-1850°С и выдержкой в указанном интервале температур в течение 1-3 ч.

2. Способ по п.1, отличающийся тем, что мелко- и/или ультрадисперсный наполнитель вводят в межволоконные поры в виде суспензии, содержащей невспенивающееся, безусадочное и имеющее низкое коксовое число связующее.

3. Способ по п.1, отличающийся тем, что в качестве ультра- и/или мелкодисперсного наполнителя используют смесь порошков карбида кремния и углерода.

4. Способ по п.1, отличающийся тем, что в качестве ультра- и/или мелкодисперсного наполнителя используют смесь порошков нитрида кремния и углерода.

5. Способ по п.1, отличающийся тем, что в качестве ультра- и/или мелкодисперсного наполнителя используют смесь порошков карбида кремния, углерода и низших силицидов тугоплавких металлов, таких как Мо, W, Ti, Zr.

6. Способ по п.1, отличающийся тем, что в качестве мелко- и/или ультрадисперсного наполнителя используют смесь углерода или углерода и карбида кремния с боридами тугоплавких металлов, таких как Ti, Zr, Hf.