Способ получения керамики и композиционных материалов на основе ti3sic2

Иллюстрации

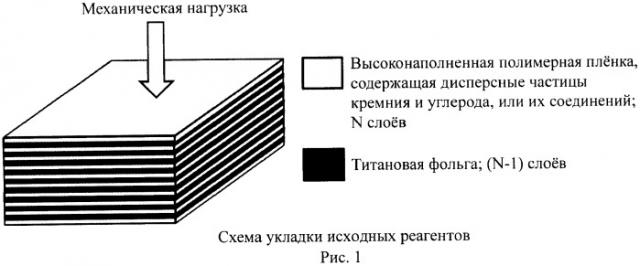

Показать всеИзобретение относится к области создания высокотемпературных конструкционных керамических материалов, а именно к способу получения керамического композита с матрицей на основе Ti3SiC2. Технический результат изобретения - упрощение формования изделий, не требующее использования специальных пресс-форм, а также исключение энергоемких процедур дообжиговой подготовки реагентов. Способ получения керамики и композиционных материалов на основе Ti3SiC2 из титана, кремния и углерода в составе карбида кремния включает укладку чередующимися слоями в виде многослойного пакета фольги титана и изометричных дисперсных частиц карбида кремния и углерода в составе высоконаполненных полимерных пленок. Многослойный пакет подвергается силовому СВС-компактированию в вакууме или в атмосфере инертного газа под механической нагрузкой 0,2 МПа или более, приложенной в направлении, перпендикулярном плоскости слоев. 6 пр., 2 ил.

Реферат

Изобретение относится к области создания высокотемпературных конструкционных керамических материалов, а именно к способу получения керамического композита с матрицей на основе Ti3SiC2. Керамические композиционные материалы на основе Ti3SiC2 обладают высокой электропроводностью и нечувствительностью к термоудару, что, в частности, позволяет применять их при изготовлении электротехнических изделий высокотемпературного назначения (патент US 2004/0218450 А1). Важной особенностью керамических материалов на основе Ti3SiC2 является хорошая механическая обрабатываемость, что позволяет при изготовлении изделий сложной формы использовать методы, применяемые для механической обработки металлов (фрезерование, обтачивание, сверление, пиление и т.п.). Развитие промышленного производства керамических материалов на основе Ti3SiC2 сдерживается высокой энергоемкостью и технической сложностью известных методов их получения.

Известные способы получения керамических материалов на основе Ti3SiC2 предполагают использование реакционного горячего прессования (М.W.Barsoum, Т.El-Raghy "Synthesis and Characterization of a Remarkable Ceramic: Ti3SiC2" // J. Am. Ceram. Soc. 1996, 79 [7], 1953-1956; N.F.Gao, Y.Miyamoto, D.Zhang "Dense Ti3SiC2 Prepared by Reactive HIP" // J.Mater. Sci. 1999, 34 [18], 4385-4392; Y.С.Zhou, Z.М.Sun, S.Q.Chen, Y.Zhang "In-Situ Hot Pressing / Solid-Liquid Reaction Synthesis of Dense Titanium Silicon Carbide Bulk Ceramics" // Mater. Res. Innov. 1998, 2, 142-146; А.В.Надуткин, П.В.Истомин, Ю.И.Рябков, Б.А.Голдин, А.А.Сметкин, Г.П.Швейкин "Керамические композиты на основе Ti3SiC2 для изделий сложной формы" // Конструкции из композиционных материалов 2007, 1, 50-56), в том числе силового СВС-компактирования (Y.L.Bai, X.D.Не, С.С.Zhu, X.К.Qian "Preparation of Ternary Layered Ti3SiC2 Ceramic by SHS/PHIP" // Key Eng. Mater. 2008, 368-372, 1851-1854), или других методов термобарической обработки порошковых смесей титана, кремния и углерода, или соединений, их содержащих. Использование порошков, как правило, предполагает проведение дообжиговой подготовки сырья, включающей энергоемкие процедуры дополнительного измельчения, смешивания и уплотнения. Дообжиговая прочность прессованных заготовок порошковых реакционных смесей обычно сравнительно невысока, что существенно ограничивает возможности их использования для производства крупногабаритных изделий.

Известен способ получения керамического материала на основе Ti3SiC2 (патент DE 19749050 С1, 1998). В соответствии с данным способом исходные порошки Ti и SiC смешиваются в мольном соотношении близком к 3:2, прессуются при давлении 500 МПа, после чего подвергаются термической обработке в вакууме или в атмосфере инертного газа. Термообработка проводится по трехступенчатому режиму, включающему предварительный обжиг при температуре 550-950°С в течение 15 мин, короткий (5 с) обжиг при температуре выше 950°С и финальный обжиг при температуре 600-1600°С в течение 30 мин. Недостатки способа: энергоемкость дообжиговой подготовки реакционной смеси, сложность производства крупногабаритных изделий.

Известен способ получения композиционного материала SiC/Ti3SiC2 (патент CN 101269966 А, 2008). В соответствии с данным способом исходные порошки Si и TiC с добавкой Al смешиваются в мольном соотношении 2:3:0,2-1 в течение 10 часов и подвергаются горячему прессованию в атмосфере аргона при температуре 1350-1500°С, давлении прессования 20-40 МПа, выдержке 1-4 часа. Горячее прессование проводится с использованием графитовой пресс-формы. Способ позволяет получить композиционный материал с матрицей на основе Ti3SiC2, в которой равномерно распределен тонкозернистый SiC. Недостатки способа: энергоемкость дообжиговой подготовки реакционной смеси, использование высоких давлений горячего прессования, вероятность неконтролируемого сохранения введенных добавок в составе конечного продукта, сложность производства крупногабаритных изделий.

Известен способ получения композиционного материала на основе Ti3SiC2 (патент RU 2372167 С2, 2009). В соответствии с данным способом порошковую смесь, содержащую титан, кремний, углерод, или соединения, их содержащие, подвергают механосинтезу в вакуумированной мельнице. В качестве вакуумированной мельницы используют планетарную мельницу, механосинтез проводят при массовом соотношении смеси и мелющих шаров мельницы 1:30, при частоте вращения барабана 260-330 об/мин, в прерывистом режиме. Последующее горячее прессование проводят в вакууме или в атмосфере инертного газа при температуре 1350-1450°С, давлении прессования 10-15 МПа, выдержке 0,5-3 часа. Способ позволяет получить плотный композиционный материал с высоким содержанием Ti3SiC2. Недостатки способа: техническая сложность и энергоемкость дообжиговой подготовки реакционной смеси, сложность производства крупногабаритных изделий.

Прототипом технического решения к заявляемому изобретению выбран способ синтеза 312-фаз и композитов на их основе (патент US 5942455 А, 1999). В соответствии с данным способом исходные порошки титана (или гидрида титана), карбида кремния и графита смешиваются в V-образном смесителе в течение 2 часов, прессуются при давлении 180 МПа, после чего подвергаются горячему прессованию в вакууме или в бескислородной атмосфере при температуре 1300-1600°С и давлении прессования 35-45 МПа. Горячее прессование или горячее изостатическое прессование проводится с использованием графитовой пресс-формы или трубки из стекла Pyrex, соответственно. Недостатки способа: техническая сложность и энергоемкость дообжиговой подготовки реакционной смеси, использование высоких давлений горячего прессования, сложность производства крупногабаритных изделий.

Технический результат заявляемого изобретения состоит в том, что 1) использование предлагаемого способа позволяет технически упростить процедуру формования; 2) технология предлагаемого способа не требует проведения энергоемких процедур дообжиговой подготовки реагентов; 3) техническое обеспечение предлагаемого способа не требует использования специальных пресс-форм для проведения СВС-компактирования, что существенно расширяет возможности производства крупногабаритных изделий.

Технический результат достигается тем, что для получения керамики и композиционных материалов на основе Ti3SiC2, титан в виде фольги, кремний и углерод в составе карбида кремния и углерода в виде изометричных дисперсных частиц в составе высоконаполненных полимерных пленок, укладываются чередующимися слоями в форме многослойного пакета и подвергаются силовому СВС-компактированию в вакууме или в атмосфере инертного газа под механической нагрузкой 0.2 МПа или более, приложенной в направлении перпендикулярном плоскости слоев, техническое обеспечение силового СВС-компактирования реакционной композиции не требует использования специальных пресс-форм.

Способ осуществляется следующим образом.

Титан в виде фольги, кремний и углерод в составе карбида кремния и угля в виде изометричных дисперсных частиц, наполняющих полимерные пленки, укладываются чередующимися слоями в форме многослойного пакета и подвергаются силовому СВС-компактированию в вакууме или в атмосфере инертного газа под механической нагрузкой, приложенной в направлении, перпендикулярном плоскости слоев (см., например, рис.1).

Механизм фазообразования в слоевых композициях элементов и бинарных соединений системы Ti-Si-C в целом не отличается от имеющего место в случае порошковых реакционных смесей. При соблюдении необходимых условий термообработки взаимодействие реагентов проходит в режиме самораспространяющегося высокотемпературного синтеза (СВС). При этом стадия горения сопровождается саморазогревом образца и образованием титан-кремний-углеродного расплава, при остывании которого происходит кристаллизация Ti3SiC2 и силицидов титана (TiSi2, Ti5Si3Cx), формирующих в конечном итоге матрицу керамического композиционного материала. Количественное соотношение фаз соответствует диаграмме фазовых равновесий системы Ti-Si-C (Materials Science International Team (MSIT), Y.Du, B.Huang, H.Liu, Y.Liu, Z.Pan, H.Xu "C-Si-Ti (Carbon - Silicon - Titanium)" / Ternary Alloy Systems: Phase Diagrams, Crystallographic and Thermodynamic Data. Vol. IV/11A4: Light Metal Systems. Part 4. Eds. S. Ilyenko, G. Effenberg. SpringerMaterials - The Landolt-Bornstein Database. Berlin, New York: Springer-Verlag, 2006). Механическая нагрузка, приложенная на стадии горения, способствует уплотнению синтезируемого материала.

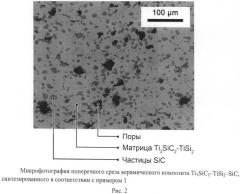

Пример 1. Фольга титана ВТ 1-0 (размер листа 24×24 мм, толщина 55 мкм) и полимерная пленка (размер листа 24×24 мм, толщина 135 мкм), изготовленная на основе поливинилового спирта с наполнением изометричными частицами карбида кремния (средний размер частиц SiC - 20 мкм; массовая доля SiC - 70%), укладываются в многослойный пакет как показано на рис.1. Пакет включает 28 слоев фольги титана и 29 слоев SiC-содержащей пленки. Пакет нагревают до 1340°С в условиях вакуума под механической нагрузкой 0.2 МПа. Режим термообработки включает два изотермических участка: 1) при 400°С в течение 30 минут для удаления поливинилового спирта; 2) при 1340°С в течение 15 минут для проведения синтеза. Рентгенофазовый анализ продуктов синтеза обнаруживает присутствие Ti3SiC2, TiSi2 и SiC в количествах 65 об.%, 14 об.% и 18 об.% соответственно, а также следы TiC и Ti5Si3Cx. Кажущаяся плотность полученного материала составляет 3.36 г/см3, что соответствует 80% от теоретического значения. Микроструктура характеризуется равномерным распределением частиц SiC и изолированных пор в матрице Ti3SiC2-TiSi2 (см. рис.2). Синтезированный материал представляет собой керамический композит с матрицей на основе Ti3SiC2, армированной частицами SiC.

Пример 2. Фольга титана ВТ 1-0 (размер листа 24×24 мм, толщина 55 мкм) и полимерная пленка (размер листа 24×24 мм, толщина 135 мкм), изготовленная на основе поливинилового спирта с наполнением изометричными частицами карбида кремния (средний размер частиц SiC - 20 мкм; массовая доля SiC - 70%), укладываются в многослойный пакет как показано на рис.1. Пакет включает 28 слоев фольги титана и 29 слоев SiC-содержащей пленки. Пакет подвергается термообработке в условиях вакуума под механической нагрузкой 2 МПа в режиме, описанном в Примере 1. Рентгенофазовый анализ продуктов синтеза обнаруживает присутствие Ti3SiC2, TiSi2 и SiC в количествах 43 об.%, 9 об.% и 46 об.% соответственно, а также следы TiC. Кажущаяся плотность полученного материала составляет 3.59 г/см3, что соответствует 92% от теоретического значения. Микроструктура характеризуется равномерным распределением частиц SiC и изолированных пор в матрице Ti3SiC2-TiSi2. Синтезированный материал представляет собой керамический композит с матрицей на основе Ti3SiC2, армированной частицами SiC.

Пример 3. Фольга титана ВТ 1-0 (размер листа 24×24 мм, толщина 100 мкм) и полимерная пленка (размер листа 24×24 мм, толщина 200 мкм), изготовленная на основе поливинилового спирта с наполнением изометричными частицами карбида кремния (средний размер частиц SiC - 20 мкм; массовая доля SiC - 70%), укладываются в многослойный пакет как показано на рис.1. Пакет включает 28 слоев фольги титана и 29 слоев SiC-содержащей пленки. Пакет подвергается термообработке в условиях вакуума под механической нагрузкой 3.5 МПа в режиме, описанном в Примере 1. Рентгенофазовый анализ продуктов синтеза обнаруживает присутствие Ti3SiC2, TiSi2 и SiC в количествах 83 об.%, 13 об.% и 4 об.% соответственно. Кажущаяся плотность полученного материала составляет 3.73 г/см3, что соответствует 85% от теоретического значения. Микроструктура характеризуется равномерным распределением частиц SiC и изолированных пор в матрице Ti3SiC2-TiSi2. Синтезированный материал представляет собой керамический композит с матрицей на основе Ti3SiC2, армированной частицами SiC.

Пример 4. Фольга титана ВТ 1-0 (размер листа 24×24 мм, толщина 100 мкм) и полимерная пленка (размер листа 24×24 мм, толщина 300 мкм), изготовленная на основе поливинилового спирта с наполнением изометричными частицами карбида кремния (средний размер частиц SiC - 20 мкм; массовая доля SiC - 70%), укладываются в многослойный пакет как показано на рис.1. Пакет включает 28 слоев фольги титана и 29 слоев SiC-содержащей пленки. Пакет подвергается термообработке в условиях вакуума под механической нагрузкой 3.5 МПа в режиме, описанном в Примере 1. Рентгенофазовый анализ продуктов синтеза обнаруживает присутствие Ti3SiC2, TiSi2 и SiC в количествах 72 об.%, 5 об.% и 23 об.% соответственно. Кажущаяся плотность полученного материала составляет 3.82 г/см3, что соответствует 90% от теоретического значения. Микроструктура характеризуется равномерным распределением частиц SiC и изолированных пор в матрице Ti3SiC2-TiSi2. Синтезированный материал представляет собой керамический композит с матрицей на основе Ti3SiC2, армированной частицами SiC.

Пример 5. Фольга титана ВТ 1-0 (размер листа 24×24 мм, толщина 100 мкм) и полимерная пленка (размер листа 24×24 мм, толщина 200 мкм), изготовленная на основе поливинилового спирта с наполнением изометричными частицами карбида кремния и активированного угля марки «БАУ-А» (средний размер частиц SiC - 20 мкм, размер частиц активированного угля - не более 90 мкм; массовые доли SiC и активированного угля - 66% и 4% соответственно), укладываются в многослойный пакет как показано на рис.1. Пакет включает 28 слоев фольги титана и 29 слоев SiC-C-содержащей пленки. Пакет подвергается термообработке в условиях вакуума под механической нагрузкой 3.5 МПа в режиме, описанном в Примере 1. Рентгенофазовый анализ продуктов синтеза обнаруживает присутствие Ti3SiC2, TiSi2 и SiC в количествах 69 об.%, 4 об.% и 27 об.% соответственно. Кажущаяся плотность полученного материала составляет 3.76 г/см3, что соответствует 91% от теоретического значения. Микроструктура характеризуется равномерным распределением частиц SiC и изолированных пор в матрице Ti3SiC2-TiSi2. Синтезированный материал представляет собой керамический композит с матрицей на основе Ti3SiC2, армированной частицами SiC.

Пример 6. Фольга титана ВТ 1-0 (размер листа 24×24 мм, толщина 100 мкм) и полимерная пленка (размер листа 24×24 мм, толщина 240 мкм), изготовленная на основе поливинилового спирта с наполнением изометричными частицами карбида кремния и активированного угля марки «БАУ-А» (средний размер частиц SiC - 20 мкм, размер частиц активированного угля - не более 90 мкм; массовые доли SiC и активированного угля - 63% и 7%, соответственно), укладываются в многослойный пакет как показано на рис.1. Пакет включает 28 слоев фольги титана и 29 слоев SiC-C-содержащей пленки. Пакет подвергается термообработке в атмосфере инертного газа (аргона) под механической нагрузкой 1 МПа в режиме, описанном в Примере 1. Рентгенофазовый анализ продуктов синтеза обнаруживает присутствие Ti3SiC2, TiSi2, SiC и TiC в количествах 58 об.%, 6 об.%, 32 об.% и 4 об.%, соответственно. Кажущаяся плотность полученного материала составляет 3,33 г/см3, что соответствует 82% от теоретического значения. Микроструктура характеризуется равномерным распределением частиц SiC и изолированных пор в матрице Ti3SiC2-TiSi2. Синтезированный материал представляет собой керамический композит с матрицей на основе Ti3SiC2, армированной частицами SiC.

Способ получения керамики и композиционных материалов на основе Ti3SiC2 из титана, кремния и углерода в составе карбида кремния, отличающийся тем, что компоненты реакционной композиции в виде фольги титана и изометричных дисперсных частиц карбида кремния и углерода в составе высоконаполненных полимерных пленок укладываются чередующимися слоями в виде многослойного пакета и подвергаются силовому СВС-компактированию в вакууме или в атмосфере инертного газа под механической нагрузкой 0,2 МПа или более, приложенной в направлении, перпендикулярном плоскости слоев, техническое обеспечение силового СВС-компактирования реакционной композиции не требует использования специальных пресс-форм.