Способ бестигельного электродугового жидкофазного восстановления железа из оксидного сырья и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к бескоксовой металлургии, в частности к производству железа и сплавов на его основе посредством электродугового жидкофазного углетермического восстановления оксидного сырья. Железосодержащее оксидное сырье и углеродный восстановитель в виде расходуемой стержневой заготовки подают в область термического действия дуг. Нагрев и плавление железосодержащего оксидного сырья и восстановление железа осуществляют посредством двух или более электрических дуг с образованием расплава на торце расходуемой стержневой заготовки. При этом рабочие торцы электродов располагают симметрично по окружности подаваемой расходуемой стержневой заготовки, причем ниже ее торца, и обеспечивают поступление образовавшихся на торце расходуемой заготовки металла и шлака в соосно расположенный со стержневой заготовкой металлоприемник. Изобретение направлено на уменьшение энергоемкости восстановления, повышение производительности процесса, улучшение качества получаемого металлопродукта, расширение его сортамента и сокращение вредных выбросов в атмосферу. 2 н.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к бескоксовой металлургии, в частности к производству железа и других металлов посредством жидкофазного восстановления из руд, частично восстановленных руд, рудных концентратов в плазмохимическом восстановительном реакторе, основная доля энергии в который вводится посредством дуговых разрядов.

Способы жидкофазного восстановления металлов группы железа и соответствующие устройства, функционирующие на основе дуговых разрядов, описаны в известной технической литературе:

«Энциклопедический словарь по металлургии», т.2, «Способ Ремина», М., «Интермет Инжиниринг», 2000, 414 с.; И.Т.Жердеев, A.M.Кручинин и др. «Электрические промышленные печи. Дуговые печи и установки специального нагрева». Под ред. Свенчанского А.Д., М., Энергоиздат, 1981, 296 с.; «Физика и химия плазменных металлургических процессов», под редакцией Патона Б.Е., М., Наука, 1985, 184 с.; Тулин Н.А., Кудрявцев B.C., Пчелкин С.А. и др. «Развитие бескоксовой металлургии», М., Металлургия, 1987, 328 с.; Блинов В.А., Конкс Г.Я., Косач Ю.Э. и др. «Восстановление монооксида никеля природным газом при электродуговой плавке», Физика и химия обработки материалов, 1988, №6, с.30-33; Цветков Ю.В., Николаев А.В. «Плазменные процессы в составе энергометаллургического комплекса (некоторые проблемы металлургии будущего)». Ресурсы. Технологии. Экономика, №3, 2006, с. 36-42; Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с.; Книсс В.А., Казаков П.В., Жуков В.П., Набойченко С.С. «Восстановительная электроплавка оксида кобальта в печи постоянного тока», Цветная металлургия, 2004, №2, с.8-11.

Известные способы восстановления железа заключаются в том, что под воздействием одного или нескольких дуговых разрядов постоянного или переменного токов оксидное сырье и восстановитель, помещенные в тигель, нагревают до высокой температуры, расплавляют и в результате взаимодействия жидкого оксида с восстановителем, например, углеродом, восстанавливают металл. При восстановлении металла образуются газы, которые отводят из реакционного пространства.

Обычно устройство представляет собой электродуговую или плазменную печь, имеющую камеру с керамическим или металлическим тиглем, ванну расплава, расположенную в тигле, расположенные в печи один или несколько электродов или плазмотронов, установленные над расплавом, средства удаления из тигля и сбора металла и шлака, средства подачи исходного оксидного сырья, восстановителя и плазмообразующего газа. При использовании дуг постоянного тока разряд горит между электродом-катодом и расплавом-анодом, находящимся в тигле. Ток к расплаву подводят посредством подового электрода или через металлические стенки тигля. В ряде случаев для эффективного нагрева реагентов используют полый электрод, через который реагенты подают непосредственно в дугу. При использовании дуг переменного тока разряды обычно возбуждают между электродами, подключенными к источнику трехфазного переменного тока, и расплавом, являющимся нейтралью и расположенным в керамическом тигле. Подовый электрод в трехфазных печах переменного тока отсутствует.

Аналогами предлагаемого изобретения являются способы и устройства для их осуществления, включающие нагрев и плавление оксидного сырья вместе с восстановителем, находящимися в тигле печи, электрическими дугами, горящими на расплав. По мере плавления оксидного сырья происходит восстановление железа и состав расплава меняется: в расплаве образуются металлическое железо и шлак. В конце процесса расплав в тигле полностью состоит из железа и шлака.

Известны способы и устройства (Книсс В.А., Казаков П.В., Жуков В.П., Набойченко С.С. «Восстановительная электроплавка оксида кобальта в печи постоянного тока», Цветная металлургия, 2004, №2, с.8-11; Цветков Ю.В., Николаев А.В. «Плазменные процессы в составе энергометаллургического комплекса (некоторые проблемы металлургии будущего)». Ресурсы. Технологии. Экономика, №3, 2006, с.36-42), в которых подвод мощности к оксидному расплаву, расположенному в тигле, осуществляется посредством дугового разряда постоянного тока, плазменной конической дуги или нескольких плазменных дуг, горящих на общую токоведущую ванну, подключенную к источнику тока.

Известны также способы и устройства, в которых энергия в оксидный расплав, находящийся в тигле, вводится посредством дуг трехфазного переменного тока (Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с.; «Способ Ремина», Энциклопедический словарь по металлургии, т.2, М., «Интермет Инжиниринг», 2000, 414 с.; И.Т.Жердеев, A.M.Кручинин и др. «Электрические промышленные печи. Дуговые печи и установки специального нагрева». Под ред. Свенчанского А.Д., М., Энергоиздат, 1981, 296 с.

Известные способы и устройства жидкофазного восстановления железа с использованием электродугового нагрева оксидного расплава и восстановителя в тигле печи имеют следующие недостатки:

1. Обязательным элементом печи жидкофазного восстановления является тигель, посредством которого оксидный расплав удерживается в реакционном объеме печи. При контакте керамического тигля с оксидным расплавом на основе железа, обладающим высокой химической активностью, тигель подвергается значительной эрозии, вследствие которой происходит загрязнение восстановленного железа и выход тигля из строя. При использовании более стойкого к агрессивной среде металлического охлаждаемого тигля существенно повышаются энергозатраты.

2. Вследствие низкой скорости восстановления получение полезного металлопродукта - железа и шлака - сопровождается высокими энергозатратами (например, Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с.; «Процесс ПЖВ «Ромелт», Энциклопедический словарь по металлургии, т.2. М., «Интермет Инжиниринг», 2000, 414 с.). В известных способах и устройствах скорость восстановления преднамеренно снижают с целью уменьшения вспенивания и выброса расплава из тигля. Скорость восстановления снижают посредством укрупнения частиц восстановителя (например, углерода) и уменьшения вводимой в расплав мощности. В то же время известно, что скорость жидкофазного восстановления можно значительно увеличить, уменьшая размер частиц восстановителя (увеличивается реакционная поверхность). Однако на практике высокоскоростное жидкофазное восстановление с использованием мелкодисперсного восстановителя, например углерода с размером частиц 0,1 мм и меньше, реализовать не удается, т.к. при высокой объемной скорости восстановления происходит недопустимое вспенивание и выброс расплава из тигля.

3. Жидкофазное восстановление железа всегда сопровождается вспениванием расплава. В известных способах и устройствах, основанных на восстановительной плавке в тигле, вспененный шлак отрицательно влияет на процесс по следующим причинам:

- нарушаются устойчивое горение дуг и работа системы их автоматического регулирования (например, «Способ Ремина», Энциклопедический словарь по металлургии, т.2, М., «Интермет Инжиниринг», 2000, 414 с.);

- вспененный шлак недостаточно прогревается, что затрудняет отделение его от металла (например, Резниченко В.А., Устинов B.C., Карязин И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с.);

- вспененный шлак может самопроизвольно выйти за пределы тигля (например, «Способ Ремина», Энциклопедический словарь по металлургии, т.2, М., «Интермет Инжиниринг», 2000, 414 с.) и нарушить штатный режим работы печи.

Таким образом, вышеизложенные недостатки рассмотренных известных способов и устройств ограничивают возможности по снижению энергоемкости, улучшению экологических показателей при производстве железа, имеют низкую производительность, высокую эрозию тигля, не позволяют получать качественный металл и эффективно отделять его от шлака.

Прототипом предлагаемого изобретения является способ электродугового углетермического жидкофазного восстановления железа из оксидного расплава, описанный в книге Резниченко В.А., Устинова B.C., Карязина И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с., включающий подачу исходного оксидного сырья и углеродного восстановителя в керамический тигель, возбуждение дуг трехфазного переменного тока на оксидный расплав, находящийся в тигле, плавление оксидного сырья и восстановление железа в тигле, отвод газа из реакционного объема, слив из тигля полученных металла и шлака и их сбор.

Прототипом для осуществления предлагаемого способа является устройство для восстановления железа из оксидного расплава, описанное в вышеупомянутой книге Резниченко В.А., Устинова B.C., Карязина И.А., Петрунько А.Н. «Электрометаллургия и химия титана», М., Наука, 1982, 278 с., включающее печь с керамическим тиглем, оксидный расплав, расположенный в тигле, графитовые электроды, расположенные над расплавом, электрические дуги трехфазного переменного тока, горящие между электродами и расплавом, патрубок для отвода газообразных продуктов реакции, средства подачи дисперсных оксидного сырья и углеродного восстановителя, средство для слива железа и шлака, источник трехфазного электрического тока для питания электрических дуг.

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа бестигельного электродугового жидкофазного восстановления железа и устройства для его осуществления, позволяющих уменьшить энергоемкость, повысить производительность восстановительного процесса, улучшить качество и расширить сортамент получаемых металлопродуктов, улучшить экологические показатели и, в конечном итоге, улучшить технико-экономические показатели прямого получения железа из оксидного сырья.

Техническими результатами изобретения являются низкая энергоемкость, высокая производительность восстановления железа, улучшение качества металла по вредным примесям и расширение сортамента производимого металлопродукта, снижение вредных выбросов в атмосферу.

Технический результат достигается тем, что в предлагаемом способе бестигельного электродугового жидкофазного восстановления железа из оксидного сырья, включающем возбуждение электрических дуг между электродами и оксидным расплавом, подачу дисперсных железосодержащего оксидного сырья и углеродного восстановителя в область термического действия дуг, нагрев, плавление оксидного сырья, восстановителя и восстановление железа в расплаве оксидного сырья, отвод газа из реакционного объема, сбор полученного металла и шлака, согласно изобретению, нагрев, плавление оксидного сырья, восстановителя и восстановление железа осуществляют посредством двух и более электрических дуг, горящих на расплав, находящегося на торце расходуемой стержневой заготовки, состоящей из дисперсных оксидного сырья и восстановителя, металл и шлак, образовавшиеся на торце расходуемой заготовки, под действием гравитации и газодинамической силы газов, исходящих из расплава расходуемой заготовки, поступают в металлоприемник.

В устройстве для осуществления способа бестигельного электродугового жидкофазного восстановления железа из оксидного сырья, включающем камеру печи, оксидный расплав, содержащий дисперсный углеродный восстановитель, дуговые электроды, симметрично расположенные относительно вертикальной оси, трехфазные электрические дуги, горящие между электродами и расплавом, механизм перемещения электродов, средства для подачи оксидного сырья и восстановителя, средства для сбора железа и шлака, патрубок для отвода газообразных продуктов, источник электрического питания дуг, для достижения технического результата, согласно изобретению, рабочие торцы дуговых электродов располагают ниже расплава на торце соосно расположенной расходуемой стержневой заготовки, состоящей из оксидного сырья и углеродного восстановителя, трехфазные электрические дуги возбуждают между электродами и расплавом на торце заготовки, металл и шлак, образовавшиеся в расплаве заготовки в результате восстановления железа, под действием гравитации и газодинамической силы газов, исходящих из расплава заготовки, поступают в соосно расположенный ниже торцов электродов металлоприемник, отношение диаметра входного отверстия металлоприемника D и диаметра заготовки d составляет D/d=3-5, отношение диаметров распада рабочих торцов электродов de и расходуемой заготовки составляет de/d=1-2, а отношение расстояния между плоскостью расположения торцов электродов и торцом расходуемой заготовки h и диаметра заготовки d составляет h/d=0,1-0,3.

Сущность изобретения

Низкая энергоемкость восстановления железа обусловлена высокой эффективностью передачи энергии электрических дуг оксидному сырью и восстановителю и высокой скоростью восстановления железа. Высокая энергоэффективность дуг обусловлена тем, что две и более дуг возбуждают на оксидном расплаве не в тигле печи с высокими тепловыми потерями на теплопроводность и излучение, а на расплаве, образованном на торце теплоизолированной расходуемой заготовки, состоящей из дисперсных оксидного сырья и углеродного восстановителя (тепловой кпд дуг - 80% и выше). Число дуг - «две и более» - определяется тем, что электрический ток к дуге подводится через электрод и расплав от другой горящей на расплаве дуги. При трех дугах возбуждают трехфазные дуги с нейтралью на расплаве.

Высокая скорость восстановления железа достигается тем, что восстановитель, например углерод, используется в ультрадисперсном состоянии, а из работы А.А.Николаева, Д.Е.Кирпичева, А.В.Николаева, Ю.В.Цветкова «Расчет энерготехнологических параметров плазменного жидкофазного восстановительного реактора», Физика и химия обработки материалов, №6, 2010, с. 30-37 следует, что объемная скорость восстановления изменяется обратно пропорционально размеру частиц восстановителя. Так, при среднем размере частиц углерода 5 мм скорость восстановления гематита равна 30 кг/м3с, а при размере частиц 50 мкм - 3000 кг/м3с, т.е. в 100 раз больше.

Согласно данному изобретению железо восстанавливают на торце расходуемой заготовки. Поэтому оксидный расплав не контактирует с тиглем и железо не загрязняется продуктами его эрозии. Интенсивно выделяющиеся газы (CO и CO2) из расплава, расположенного на торце расходуемой заготовки, используют для транспорта железа и шлака в жидком дисперсном состоянии в электронейтральный (электрически не связанный с источником питания электрических дуг) металлоприемник, осуществляющего требуемую металлургическую обработку металлопрдуктов и позволяющего производить их различные виды. Металлоприемник может быть выполнен для получения железа и шлака в виде порошка и гранул, непрерывно литой стальной заготовки и металлопроката. В этом случае металлоприемник снабжают сепарирующим устройством электромагнитного или газодинамического типа, производящего разделение частиц железа и шлака. Раздельные потоки железа и шлака поступают в известные устройства для производства из них или порошка, или гранул, или непрерывного металлического слитка, или металлопроката. В данном изобретении эти приемники подробно не рассмотрены.

Экологические показатели восстановления железа в предлагаемом изобретении также будут улучшены, так как уменьшение энергоемкости снижает вредные выбросы в атмосферу.

Все вышеизложенное приведет к улучшению технико-экономических показателей производства железа - себестоимости, капитальных и эксплуатационных затрат, повышению качества и увеличения разнообразия получаемого металла и шлака как сырья для получения сопутствующих железу элементов: титана, ванадия и др. Данное изобретение позволит расширить рудную и энергетическую базы металлургического производства - использовать руды сложного минералогического состава, например титаномагнетиты, и энергетические угли в качестве восстановителя.

Используемые термины и определения

Электрическая дуга, дуговой разряд - газовый электрический разряд, характеризующийся низким напряжением 10-103 В и большим током 10-105 А.

Электроды - графитированные электроды или электроды из другого материала, используемые для осуществления дугового разряда.

Расходуемая стержневая заготовка, оксидная заготовка - твердый цилиндр, образованный из дисперсных оксидного железосодержащего сырья и углеродсодержащего восстановителя с использованием связующего вещества.

Металлоприемник - устройство для приема произведенных железа и шлака и их металлургической обработки: сбора, легирования и рафинирования, сепарации металла и шлака, получения порошка и гранул, металлических слитков, металлопроката.

Механизм подачи, перемещения - устройство, позволяющее перемещать расходуемую заготовку и электроды с заданными продольной и вращательной скоростями.

Оксид, оксидное сырье - минеральное или техногенное сырье на основе оксидов железа.

В способе бестигельного электродугового жидкофазного восстановления железа из оксидного сырья, включающем возбуждение электрических дуг между электродами и оксидным расплавом, подачу дисперсных железосодержащего оксидного сырья и углеродного восстановителя в область термического действия дуг, нагрев, плавление оксидного сырья, восстановителя и восстановление железа в расплаве оксидного сырья, отвод газа из реакционного объема, сбор полученного металла и шлака, согласно изобретению, нагрев, плавление оксидного сырья, восстановителя и восстановление железа осуществляют посредством двух и более электрических дуг, горящих на расплав, находящегося на торце расходуемой стержневой заготовки, состоящей из дисперсных оксидного сырья и восстановителя, металл и шлак, образовавшиеся на торце расходуемой заготовки, под действием гравитации и газодинамической силы газов, исходящих из расплава расходуемой заготовки, поступают в металлоприемник.

Описание чертежей

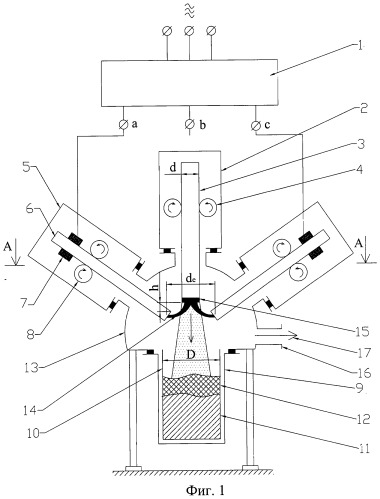

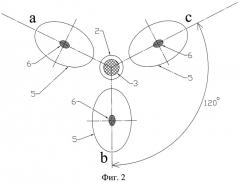

На фиг.1 представлен вертикальный разрез устройства для бестигельного трехфазного электродугового жидкофазного восстановления железа из оксидного сырья при использовании в качестве металлоприемника изложницы. На фиг.2 представлено горизонтальное сечение устройства по А-А.

Устройство, представленное на фиг.1 и 2, включает три блока: блок расходуемой заготовки, блок дуговых электродов и блок металлоприемника. Блок расходуемой заготовки включает корпус 2, расходуемую заготовку 3 и механизм для продольно-вращательного перемещения расходуемой заготовки 4.

Блок дуговых электродов включает корпус 5, дуговые электроды 6, устройства токоподвода к электродам 7 и механизм осевого перемещения электродов 8.

Блок металлоприемника включает корпус металлоприемника 9, изложницу 10, в которой формируются металлический 11 и шлаковый 12 расплавы. Корпус металлоприемника 9 герметично сочленен с камерой 13. Внутренний диаметр входного отверстия металлоприемника D (в данном устройстве - диаметр входного отверстия изложницы) должен удовлетворять условию: D=(3-5)d. При D<3d железо и шлак не полностью будут поступать в металлоприемник и частично поступать в камеру 13. При D>5d излишне возрастут габариты металлоприемника.

В верхней части камеры 13 герметично закреплен корпус 2 блока расходуемой заготовки, а в средней части камеры герметично установлены корпуса 5 трех блоков электродов. Электроды 6 в плане устанавливают осесимметрично под углом 120° (см. фиг.2). Угол установки электродов 6 относительно вертикальной оси выбирают, исходя из конструктивных и технологических предпосылок, которые будут уточняться по мере накопления опытных данных при эксплуатации печи.

Рабочие торцы электродов располагают между расходуемой заготовкой и металлоприемником. Расстояние плоскости расположения торцов электродов от рабочего торца расходуемой заготовки h составляет h=(0,1-0,3)d. При h>0,3d возникает вероятность возбуждения дуг между электродами в режиме «треугольника», что приведет к уменьшению мощности, вводимой дугами в торец заготовки к прекращению ее плавления. При h<0,1d возникает вероятность замыкания расплава заготовки с электродами и погасания дуг, что также приведет к прекращению плавления заготовки.

Торцы электродов 6 располагают на окружности, диаметр которой de, должен быть равным или превосходить диаметр расходуемой заготовки d. Диаметр окружности de, т.е. распад торцов электродов, должен удовлетворять соотношению: de=(1-2)d. При de<d металл и шлак будут попадать на электроды, что приведет к их интенсивной эрозии. При de>2d возникнет вероятность возбуждения дуг на боковой поверхности заготовки и приведет нарушению электрического и технологического режимов (чрезмерное увеличение напряжения дуг, нестабильное их горение, нарушение транспорта металла и шлака с торца заготовки в металлоприемник). Электроды 6 соединяют с трехфазным печным трансформатором 1. Между электродами возбуждают трехфазные дуговые разряды 14 с нейтралью на расплаве 15 на торце заготовки 3.

На нижнем торце расходуемой заготовки 3, взаимодействующей с дуговыми разрядами 14, образуется слой оксидного расплава 15, удерживаемый на расходуемой заготовке 3 силами вязкости и поверхностного натяжения. Камера имеет патрубок 16 для отвода газа 17. Восстановленное на торце заготовки 15 железо и образовавшийся шлак под действием сил тяжести и газодинамической силы в дисперсном жидком состоянии поступают в изложницу 10. В данном изобретении в изложнице осуществляется сбор продуктов восстановления - железа и шлака и их разделение. Восстановленный металл 11 скапливается в нижней части изложницы, шлак 12 - в верней ее части.

Для осуществления предлагаемого способа восстановления железа могут быть использованы устройства не только с трехфазными дугами, но с дугами с большим числом фаз, например, шестифазные дуговые системы, а также однофазные системы переменного тока и дуги постоянного тока (системы с двумя дугами).

Газовая атмосфера в камере может варьироваться в зависимости от технологической задачи как по составу - окислительная, восстановительная, легирующая, нейтральная, так и по давлению - атмосферное, высокое (более 1 ат), низкое (менее 1 ат).

Устройство, представленное на фиг.1 и 2, функционирует следующим образом. Вначале по схеме «треугольник» между электродами 6 возбуждают трехфазные электрические дуги 14. В область горящих дуг вводят расходуемую заготовку 3. Под действием теплоты электрических дуг заготовка плавится с образованием на ее торце ванны расплава 15. При сближении заготовки и электродов дуги 14 возбуждаются между электродами 6 и расплавом 15 на торце заготовки по схеме «звезда». При этом начинается интенсивное плавление материала (оксида) заготовки. В образовавшемся слое расплава частицы углерода, входящие в состав расходуемой заготовки, с высокой скоростью восстанавливают железо. Расплавленные восстановленное железо и шлак с торца расходуемой заготовки 15 под действием силы тяжести и газодинамической силы газового потока, состоящего в основном из СО и направленного в сторону металлоприемника, поступают в изложницу 10, формируя расплавы железа 11 и шлака 12. В изложнице восстановления практически не происходит и поэтому расплавы относительно спокойны. Это позволяет эффективно разделять металл и шлак в изложнице. Так как химически активные оксиды железа в изложнице практически отсутствуют, то ее эрозии не происходит и металл и шлак не загрязняются материалом изложницы.

Массовая скорость восстановления оксидного расплава на торце заготовки должна быть равна массовой скорости плавления заготовки. При скорости восстановления меньше скорости плавления невосстановленный оксид будет попадать в изложницу, что приведет к нарушению стабильности процесса и браку металлопродукта. Скорость восстановления заготовки определяется размером частиц углерода, входящих в состав заготовки. Превышение скорости восстановления над скоростью плавления будет приводить к уменьшению толщины оксидного слоя на торце заготовки, что может привести к погасанию дуг, горящих на торец заготовки. Электрические параметры дуг (ток и напряжение) и скорость подачи расходуемой заготовки устанавливают из условия равенства скоростей плавления и восстановления оксида.

Как было изложено выше, расходуемую заготовку изготовляют из дисперсных железосодержащего оксидного сырья и углеродного восстановителя с использованием связующего вещества. Соотношение оксида и углерода устанавливают на основании термодинамического расчета из условия полного восстановления железа. Например, для углетермического восстановления гематита (Fe2O3) отношение массы оксида к массе углерода равно 4,5. В стационарном режиме восстановления массовая скорость плавления заготовки должна должна быть равна массовой скорости восстановления оксидного расплава на ее торце. Скорость плавления заготовки определяется мощностью дуг. Мощность дуг устанавливают такой, чтобы при заданной производительности обеспечить необходимый тепловой поток в торец заготовки для образования слоя оксидного расплава и восстановления железа. Например, при восстановлении гематита углеродом заготовке нужно передать энергию в количестве не менее 7,1 МДж/кг получаемого железа. Существенное превышение этой величины нежелательно, так как оно связано с дополнительными тепловыми потерями и нецелевым расходом энергии. Энергия заготовке передается посредством электропереноса, конвективного и лучистого теплообмена. Как было отмечено выше, электрические параметры дуг и скорость подачи расходуемой заготовки устанавливают из условия равенства скоростей плавления и восстановления оксида.

При диаметре заготовки 10 см и производительности процесса по железу, равном 120 кг/час, необходимая мощность, передаваемая дугой заготовке при восстановлении гематита, составляет 237 кВт. Для данной производительности по железу скорость восстановления будет равна скорости плавления заготовки при размере частиц углерода, входящих в состав заготовки, равном 100 мкм.

В рассмотренном примере при тепловом кпд дуг 80% (80% мощности дуг передается заготовке) расход электроэнергии составляет 8,9 МДж/кг железа (энергоемкость производства чугуна в доменной печи равна 25-30 МДж/кг). При этом мощность, потребляемая дугами, равна 296 кВт.

Предлагаемое изобретение позволяет:

1. Уменьшить удельные энергозатраты при прямом (бескоксовом) электродуговом жидкофазном восстановлении железа в результате повышения энергоэффективности нагрева оксидного сырья и увеличения скорости восстановительного процесса.

2. Повысить качество и расширить сортамент получаемого металлопродукта

- железа и шлака благодаря:

- ликвидации вспенивания расплава и обеспечения условий для эффективного разделения металла и шлака и возможности использования различных методов их металлургичекой обработки;

- снижению загрязнения металлопродукта материалом контейнера вследствие отсутствия контакта расплавленного химически активного оксида железа с контейнером (изложницей).

3. Улучшить экологические показатели прямого жидкофазного восстановления железа из оксидного сырья в результате снижения энергоемкости процесса.

Изобретение может быть использовано на металлургических предприятиях для переработки сырья широкого минералогического состава с получением железа, стали и сплавов сложной композиции, в том числе природнолегированных, а также шлака как сырья для производства титана, ванадия и др. металлов.

Промышленная применимость изобретения определяется также широким использованием в промышленности отдельных элементов изобретения, как это следует из описания устройства для осуществления предлагаемого способа восстановления железа, но в других сочетаниях и с другими техническими результатами.

1. Способ электродугового жидкофазного восстановления железа из железосодержащего оксидного сырья, включающий возбуждение трехфазных электрических дуг между электродами и оксидным расплавом, подачу железосодержащего оксидного сырья и углеродного восстановителя в область термического действия дуг, нагрев и плавление железосодержащего оксидного сырья, восстановление железа в расплаве оксидного сырья, отвод газа из реакционного объема, сбор полученного металла и шлака, отличающийся тем, что железосодержащее оксидное сырье и углеродный восстановитель подают в виде расходуемой стрежневой заготовки, при этом нагрев и плавление железосодержащего оксидного сырья и восстановление железа осуществляют посредством двух или более электрических дуг с образованием расплава на торце расходуемой стержневой заготовки, при этом рабочие торцы электродов располагают симметрично по окружности подаваемой расходуемой стержневой заготовки, причем ниже ее торца, и обеспечивают поступление образовавшихся на торце расходуемой заготовки металла и шлака в соосно расположенный со стержневой заготовкой металлоприемник.

2. Устройство для электродугового жидкофазного восстановления железа из железосодержащего оксидного сырья, содержащее камеру, электроды для возбуждения трехфазных электрических дуг, симметрично расположенные относительно вертикальной оси устройства, механизмы перемещения электродов, средства для подачи железосодержащего оксидного сырья и углеродного восстановителя в виде расходуемой стержневой заготовки, расположенный соосно ей металлоприемник для сбора металла и шлака, герметично соединенный с камерой, имеющей патрубок для отвода газообразных продуктов, и источник электрического питания дуг, причем рабочие торцы электродов расположены по окружности и ниже торца подаваемой расходуемой стержневой заготовки, при этом отношение диаметра входного отверстия металлоприемника D и диаметра стержневой заготовки d составляет D/d=3-5, отношение диаметров распада рабочих торцов электродов de и расходуемой заготовки составляет de/d=1-2, а отношение расстояния между плоскостью расположения торцов электродов и торцом расходуемой заготовки h и диаметра заготовки d составляет h/d=0,1-0,3.