Установка электрошлакового переплава и способ ее управления

Иллюстрации

Показать всеИзобретения относятся к специальной электрометаллургии и могут быть использованы на установках для электрошлаковой выплавки сплошных и полых слитков или заготовок. Установка содержит технологическую оснастку для расходуемого электрода и формируемого слитка, по меньшей мере одну с закрепленной на ней технологической оснасткой каретку, размещенную с возможностью перемещения по направляющей колонны, на верхней части которой закреплены неподвижные блоки, через которые перекинута соединенная с кареткой гибкая связь, проходящая через подвижные блоки, связанные с уравновешивающим устройством, при этом она снабжена установленным параллельно направляющей колонны по меньшей мере одним винтом и образующей с ним винтовую передачу гайкой, соединенной с упомянутой кареткой, а уравновешивающее устройство выполнено в виде гидравлического цилиндра, верхняя опора которого соединена с подвижными блоками, а нижняя зафиксирована относительно колонны. Изобретение обеспечивает плавность и точность перемещения электрода и кристаллизатора, а также обеспечивает высокую надежность работы и управления установкой и безопасность ее эксплуатации при реализации различных схем электрошлакового переплава в особенности крупногабаритных слитков и заготовок. 2 н. и 9 з.п. ф-лы, 6 ил.

Реферат

Заявляемые изобретения относятся к специальной электрометаллургии и могут быть использованы на установках для электрошлаковой выплавки сплошных и полых слитков или заготовок.

Известна установка электрошлакового переплава (ЭШП), содержащая колонну с установленными на ней каретками перемещения кристаллизатора и электродов, имеющими индивидуальные приводы в виде гидравлических цилиндров и уравновешенными с помощью противовеса, причем гидравлические цилиндры связаны с корпусами кареток, а штоки шарнирно закреплены на колонне [А.с. СССР №505310, С21С 5/56, пр. от 22.04.1974 г.].

Недостатком этого устройства является то, что при выплавке крупных слитков и заготовок из-за большого хода кареток, превышающего 10 и даже 20 метров, не представляется возможным технически и экономически выполнить гидравлические цилиндры с указанной величиной хода штока. Кроме того, в случае аварийного прорыва масла гидропривод не обеспечивает самоторможения кареток, что может привести к тяжелому развитию аварии. Данное техническое решение имеет также недостаток, связанный с компоновкой установки. Для уменьшения изгибающего момента, действующего на колонну и каретки, гидравлические цилиндры целесообразно располагать между колонной с одной стороны и электродом с кристаллизатором с другой стороны. Но расположение гидравлических цилиндров в этой зоне ЭШП, подверженной сильному тепловому излучению и возможным аварийным выбросам шлака, связано с повышенной пожарной опасностью.

Известна печь для электрошлакового переплава, содержащая колонну, каретку с приводом вертикального перемещения по зубчатой рейке, закрепленной на колонне, электромагнит, вертикальную подпружиненную штангу с клином, ускоряющий редуктор, установленную на каретке шестерню, генератор, электрически подключенный к электромагниту, шток которого имеет скос, входящий в зацепление со скосом на вертикальной подпружиненной штанге с клином, расположенным под роликом, при этом шестерня соединена с ускоряющим редуктором, выходной вал которого соединен с генератором [А.с. СССР №615689, С21С 5/56, пр. от 08.02.1977 г.].

Использование в данном техническом решении реечной передачи снимает ограничение хода кареток, присущее предыдущему устройству. Но для реечной передачи характерно наличие других недостатков. Люфт, характерный для реечной передачи, не позволяет обеспечить необходимые плавность и точность перемещения кареток. Особенно это относится к каретке кристаллизатора при выплавке полых заготовок по схеме со встречным движением электрода и кристаллизатора с дорном. Из-за резко переменных обжимающих дорн усилий при усадке полой заготовки люфт в реечной передаче приводит к рывкам в перемещении кристаллизатора с дорном, что вызывает опасность аварийного прорыва шлака через зазор между заготовкой и кристаллизатором. Существенным недостатком реечной передачи является также отсутствие самоторможения кареток, что в случае поломки звеньев привода приводит к аварийному падению каретки. Для предупреждения подобной аварии в рассматриваемом устройстве предусмотрены меры, выделенные выше курсивом. В результате конструкция печи ЭШП резко усложняется, что снижает ее надежность. Кроме того, рассматриваемые меры аварийного торможения кареток являются активными, вследствие чего они не являются достаточно надежными.

Известен способ управления установкой электрошлакового переплава, при котором в процессе электрошлакового переплава в подвижных кристаллизаторах с погружением верхнего кристаллизатора в ванну жидкого металла и его вращением дополнительно измеряют нагрузку на привод вращения кристаллизатора и изменяют скорость перемещения кристаллизаторов по отклонению измеряемого значения нагрузки от заданной величины [А.С. СССР №1605539, С22В 9/18, пр.от 31.05.1989 г.].

Такое решение направлено на повышение надежности. Однако в процессе регулирования не достигается необходимая для качества слитка плавность перемещения.

Известен способ управления установкой электрошлакового переплава, при котором в процессе электрошлакового переплава измеряют действительный вес электрода и сравнивают его с заданным, и по их разнице подают соответствующий сигнал к регулирующему органу [пат. ФРГ №1934218, С21С 5/52, пр. от 5.07.1969 г.].

Наиболее близким техническим решением установки является установка электрошлакового переплава, содержащая технологическую оснастку, по меньшей мере одну с закрепленной на ней технологической оснасткой каретку, размещенную с возможностью перемещения на направляющей колонны, на верхней части которой закреплены неподвижные блоки, через которые перекинута соединенная с кареткой гибкая связь, проходящая через подвижные блоки, связанные с уравновешивающим устройством в виде противовеса [А.с. СССР №473430, С21С 5/56, от 22.04.1974 г.]. В качестве технологической оснастки нами приняты каретки кристаллизатора и электрододержателя.

В качестве наиболее близкого аналога способа принят способ управления установкой электрошлакового переплава, при котором в процессе электрошлакового переплава расходуемого электрода определяют вертикальное усилие, действующее на, по меньшей мере, одну каретку с закрепленной на ней технологической оснасткой, прикладывают уравновешивающее усилие к каретке и регулируют перемещение каретки [А.с. СССР №473430, С21С 5/56, от 22. 04.1974 г.].

Недостатком данных технических решений является то, что усилие, передаваемое от уравновешивающего устройства, выполненного в виде противовеса, на каретки кристаллизатора и электрод одержателя неизменно. Поскольку в процессе электрошлакового переплава вес расходуемого электрода изменяется от исходной величины до нуля, то соответственно и усилие, передаваемое на привод перемещения каретки электрододержателя, изменяется на величину изменения веса расходуемого электрода. Во избежание знакопеременной нагрузки на привод, что недопустимо, так как нарушает плавность и точность перемещения электрода из-за возникновения люфта, в данном устройстве и данным способом может быть уравновешен противовесом только вес каретки с электрододержателем и инвентарной головкой. Из-за этого вес расходуемого электрода неуравновешен. Кроме перечисленных нагрузок передача каретки кристаллизатора испытывает также рывки. Следовательно, привод должен одновременно обеспечить большие усилия (сто и более тонн), перемещения (10-20 метров и более), высокую плавность и точность (порядка 1 мм), а также надежность. Поскольку известные устройства не обеспечивают необходимую точность, плавность и надежность перемещения кареток, то и в данном случае рассматриваемая техническая задача не решена.

Технической задачей заявляемых технических решений является создание установки, обеспечивающей плавность и точность перемещения электрода и кристаллизатора, сочетающихся с высокой надежностью работы установки и безопасностью ее эксплуатации при реализации различных схем электрошлакового переплава, в особенности крупногабаритных слитков и заготовок, и способа управления установкой электрошлакового переплава.

Задача решается тем, что установка электрошлакового переплава содержит технологическую оснастку для расходуемого электрода и формируемого слитка, по меньшей мере одну каретку с закрепленной на ней технологической оснасткой и размещенную с возможностью перемещения по направляющей колонны, содержащей неподвижные блоки в верхней части, через которые перекинута соединенная с кареткой гибкая связь, проходящая через подвижные блоки, связанные с уравновешивающим устройством, при этом она снабжена установленным параллельно направляющей колонны по меньшей мере одним винтом и образующей с ним винтовую передачу гайкой, соединенной с упомянутой кареткой, а уравновешивающее устройство выполнено в виде гидравлического цилиндра, верхняя опора которого соединена с подвижными блоками, а нижняя - зафиксирована относительно колонны.

Задача решается также тем, что она снабжена системой управления гидравлическим цилиндром, между кареткой и гайкой введено механически с ними соединенное динамометрическое устройство, измерительный выход которого подключен к входу системы управления гидравлическим цилиндром. Кроме того, под неподвижными блоками расположены подвижные блоки, связанные с неподвижными блоками гибкой связью с образованием полиспаста.

Задача решается тем, что она снабжена второй кареткой с закрепленной на ней технологической оснасткой, второй гайкой, которая образует с винтом передачу и соединена со второй кареткой, а также вторым уравновешивающим устройством, выполненным в виде гидравлического цилиндра, верхняя опора которого соединена с подвижными блоками, а нижняя зафиксирована относительно колонны и выполнена с двумя приводами перемещения кареток, каждый из которых соединен с соответствующей гайкой первой и второй кареток, а винт зафиксирован от вращения.

Задача решается также тем, что на первой каретке закреплена с помощью электро-додержателя технологическая оснастка, выполненная в виде инвентарной головки расходуемого электрода, а на второй каретке, расположенной ниже первой, закреплена с помощью кронштейна технологическая оснастка, выполненная в виде кристаллизатора или поддона.

Задача решается и тем, что она снабжена установленным параллельно первому винту по меньшей мере вторым винтом и второй гайкой, направление резьбы которых противоположно первым, причем вторая гайка, также как и первая, соединена с кареткой.

Задача решается и тем, что она снабжена системой управления вторым гидравлическим цилиндром, между каретками и соответствующими им гайками введены механически с ними соединенные динамометрические устройства, измерительные выходы которых подключены к входам системы управления гидравлическими цилиндрами.

Задача решается и тем, что она выполнена с четным количеством винтов, причем число винтов с левой резьбой равно числу винтов с правой резьбой.

Задача решается созданием способа управления электрошлаковым переплавом, включающим определение в процессе электрошлакового переплава расходуемого электрода суммарного вертикального усилия, действующего на по меньшей мере одну каретку с закрепленной на ней технологической оснасткой для расходуемого электрода и формирования слитка, прикладывание уравновешивающего усилия к каретке и регулирование ее перемещения с помощью уравновешивающего устройства, при этом в качестве уравновешивающего устройства используют гидравлический цилиндр, при этом регулируют подачу рабочей жидкости в гидравлический цилиндр, учитывая скорость плавления расходуемого электрода, и изменяют уравновешивающее усилие, действующее на каретку так, чтобы направление суммарного вертикального усилия было неизменным.

Задача решается также тем, что по ходу плавки определяют суммарные вертикальные усилия, действующие на две каретки, и в соответствии с измененением величины каждого из суммарных вертикальных усилий изменяют уравновешивающее соответствующую каретку усилие так, чтобы направление каждого суммарного вертикального усилия было неизменным.

Механическая устойчивость и, следовательно, надежность при выплавке крупногабаритных слитков и заготовок обеспечивается также тем, что в предлагаемом устройстве гайки винтовых пар кареток кристаллизатора и электрододержателя установлены на общем винте, зафиксированном на направляющей колонне.

Точность работы установки дополнительно обеспечивается тем, что на направляющей колонне установлено четное количество винтов, причем половина винтов и гаек выполнены с левой, а вторая половина - с правой резьбой, а на каждой каретке установлено равное количество гаек с правой и левой резьбой. Наличие на каждой каретке винтовых передач с левой и правой резьбой позволяет скомпенсировать крутящий момент, создаваемый винтовой передачей, повышает механическую устойчивость привода и точность его работы.

Повышенная надежность и плавность хода электрода и кристаллизатора обеспечивается также тем, что в предлагаемой установке введена дополнительная система управления гидравлическими цилиндрами, соединенная с динамометрическими устройствами и/или системой контроля переменной составляющей усилий на каретках кристаллизатора и электрододержателя.

Изобретения поясняются чертежами.

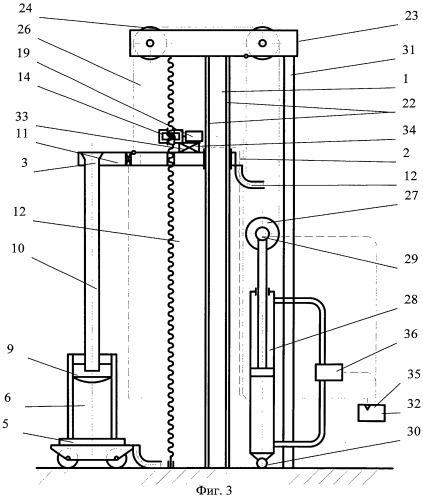

На фиг.1 приведена диаграмма вертикальных сил, действующих на каретку установки ЭШП.

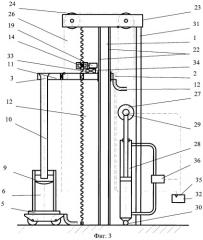

На фиг.2 приведена диаграмма вертикальных сил, действующих на две каретки установки ЭШП.

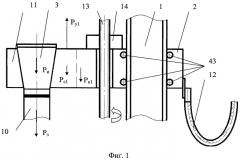

На фиг.3 схематично представлена установка для электрошлакового переплава с одной кареткой.

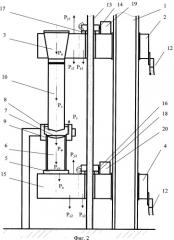

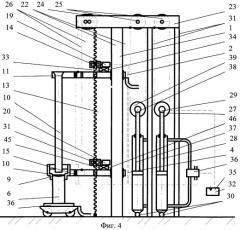

На фиг.4 схематично представлена установка для электрошлакового переплава с двумя каретками.

На фиг.5 представлено пространственное изображение установки ЭШП.

На фиг.6 условно показана пространственная схема соединения элементов установки гибкой связью.

Согласно изобретению установка электрошлакового переплава (ЭШП), представленная на фиг.3, содержит колонну 1 и по меньшей мере одну каретку 2 с закрепленной на ней технологической оснасткой 3. Установка ЭШП, представленная на фиг.2, содержит также вторую каретку 4 с технологической оснасткой 5, выполненной в виде поддона, на котором формируется слиток 6 с наведенной жидкой ванной металла 7 и шлаком 8, находящимися в кристаллизаторе 9. Электрод 10, закреплен в технологической оснастке 3 в виде инвентарной головки, которая крепится на электрододержателе 11 с подведенным гибким токоведущим кабелем 12.

Винт 13 за счет вращения регулирует перемещение гайки 14, которая соединена с кареткой 2 и обеспечивает ее заданное перемещение. Технологическая оснастка 5 в виде поддона размена на кронштейне 15. Каретки 2 и 4 (фиг.2) связаны с гайками 14 и 16 соединениями 17 и 18. Вращение гаек 14 и 16 обеспечивают привод 19 и привод 20 соответственно. Каретки размещены на направляющей 22. На верхней части 23 колонны 1 закреплены неподвижные блоки 24 и 25, через которые перекинута соединенная с кареткой 2 гибкая связь 26, проходящая через подвижные блоки 27, связанные с уравновешивающим устройством 28.

Уравновешивающее устройство выполнено в виде гидравлического цилиндра 28, верхняя опора которого 29 соединена с подвижными блоками 27, а нижняя 30 зафиксирована относительно колонны 21. Для жесткости конструкции предусмотрена дополнительная опора 31 колонны 21.

Установка снабжена системой управления 32 гидравлическим цилиндром 28. Между кареткой 2 и гайкой 14 введено механически с ними соединенное динамометрическое устройство 33, выполненное, например, в виде тензометрического весоизмерителя, измерительный выход 34 которого подключен к входу 35 системы управления 32 гидравлическим цилиндром 28 с помощью системы контроля давления и регулирования подачи рабочей жидкости 36. Передача сигналов обеспечивается соединениями, которые на фиг.3 и 4 показаны пунктирной линией.

При управлении установкой электрошлакового переплава (см. фиг.1) в процессе электрошлакового переплава расходуемого электрода 1 определяют вертикальное усилие, действующее на по меньшей мере одну каретку 2 с закрепленной на ней технологической оснасткой 3, прикладывают уравновешивающее усилие Py1 к каретке 2 и регулируют перемещение каретки 2 по колонне 1. По ходу плавки определяют суммарное вертикальное усилие Pc1, действующее на каретку 2, которое является равнодействующей от веса Рэ электрода 1, веса Ри оснастки 3, веса Рк1 каретки 2 и уравновешивающего усилия Py1. В соответствии с изменением величины суммарного вертикального усилия Pc1 изменяют уравновешивающее усилие Py1. Уравновешивающее усилие Py1 изменяют так, чтобы суммарное вертикальное усилие Pc1 в процессе плавки не изменяло знак, то есть поддерживают неизменным его направление. Другими словами, уравновешивающее усилие Py1 в процессе плавки поддерживают всегда либо меньшим, чем суммарное вертикальное усилие Pc1, либо большим Pc1, вследствие чего направление суммарного вертикального усилия Pc1 остается неизменным.

При управлении установки ЭШП, изображенной на фиг.2, определяют вертикальные усилия, действующие на две каретки 2 и 4 с закрепленными на них технологическими оснастками 3 и 5. Прикладывают уравновешивающее усилие Py1 к каретке 2 и Ру2 к каретке 4 и регулируют перемещение кареток 2 и 4 по колонне 1. По ходу плавки определяют суммарные вертикальные усилия Pc1, действующее на каретку 2, и Рс2, действующее на каретку 4. Pc1 является равнодействующей от веса Рэ электрода 10, веса Ри оснастки 3, выполненной в виде инвентарной головки расходуемого электрода 10, веса Рк1 каретки 2 и уравновешивающего усилия Py1. Суммарное вертикальное усилие Рс2 является равнодействующей от веса Ри оснастки 5, выполненной в виде поддона, веса Рсл сформированного слитка 6, а также жидкой ванны Рж металла 7 и шлака 8 за вычетом трения Рт между слитком 7 и кристаллизатором 9, веса Рк2 каретки 5 и уравновешивающего усилия Ру2. В соответствии с изменением величины суммарных вертикальных усилий Pc1 и Pc2 изменяют уравновешивающие усилия соответственно Py1 и Ру2. Для верхней каретки 2 это означает, что по мере сплавления расходуемого электрода 10 и уменьшения его веса Рэ снижают уравновешивающее усилие Py1. А для нижней каретки 5 это означает, что по мере наплавления формируемого слитка 6 и увеличения его веса Pcл увеличивают уравновешивающее усилие Ру2. Уравновешивающее усилия Py1 и Ру2 в процессе плавки поддерживают всегда либо меньшим, чем соответствующее суммарное вертикальное усилие Pc1 и Рс2, либо большим Pc1 и Рс2, вследствие чего направление суммарных вертикальных усилий Pc1 и Pc2 остается неизменным.

При реализации способ управления на установке ЭШП, которая представлена на фиг.1, составляющие суммарного вертикального усилия определяют с учетом веса технологической оснастки, в качестве которого в данном случае принимают вес Ри инвентарной головки 3. Учитывается также вес перемещающихся вместе с кареткой 2 электрододержателя 11 и гибкого токоведущего кабеля 12. Винт 13 за счет вращения регулирует перемещение гайки 14, которая соединена с кареткой 2 и обеспечивает ее заданное перемещение.

При реализации способа управления на установке ЭШП, которая представлена на на фиг.2, составляющие суммарного вертикального усилия определяют с учетом веса технологической оснастки, в качестве которого в данном случае принимают вес Рп поддона 5. Учитывается также вес перемещающихся вместе с кареткой кронштейна 15 и гибкого токоведущего кабеля 12. Винт 13 в данном случае зафиксирован от вращения. Вращают гайки 14 и 16, которые за счет соединений 17 и 18 передают заданное перемещение кареткам 2 и 5. Вращение гаек 14 и 16 сообщает привод 19 и, соответственно, привод 20.

Составляющие суммарного вертикального усилия определяют одним из известных способов: по программе в зависимости от времени, прошедшего от начала плавки, пересчетом показаний датчиков линейного перемещения механизмов установки или с помощью весоизмерительных устройств. Перемещение каретки регулируют, например, в соответствии с приведенными выше аналогами.

При управлении установкой согласно предложенному способу регулирование перемещения каретки, которое осуществляется, например, с помощью передачи винт 13 - гайка 14 (см фиг.1 для одной каретки) или винт 13 - гайки 14 и 16 (см фиг.2 для двух кареток), разгружено от основной части весовых нагрузок на протяжении всей плавки. Благодаря этому винтовая передача выполняется с большим классом точности, чем в известных способах. Сокращается износ системы регулирования перемещения кареток. Обеспечивается плавность и точность перемещения электрода 10 и кристаллизатора 9, благодаря чему достигается требуемое качество и надежность переплава. Предлагаемый способ может использоваться в сочетании не только с винтовой передачей для регулирования перемещения кареток, но и с другими передачами, например реечной.

Рассмотрим работу установки ЭШП. На электрододержателе 11 (фиг.3) вертикально монтируют расходуемый электрод 10. Кристаллизатор 9 располагают с поддоном 5 на тележке. С помощью устройства контроля давления и регулятора подачи рабочей жидкости 36 давление в гидравлическом цилиндре 28 устанавливают таким, чтобы за счет усилий, передаваемых гибкими связями 26 на каретку 2, уравновесить большую часть суммарного усилия, действующего на каретку от веса расположенных на них конструктивных элементов, технологической оснастки (инвентарной головки 3) расходуемого электрода 1. Меньшая часть указанного суммарного усилия (около 2-20%), оставшаяся неуравновешенной за счет гибких связей, передается через гайку 14 на винт 13. При этом возникает растягивающее усилие в винте, чем обеспечивается его механическая устойчивость. За счет установки гаек винтовых пар кареток кристаллизатора и электрододержателя на общем винте, зафиксированном на направляющей колонне, достигается дополнительная механическая устойчивость винтов и компактность конструкции установки.

Плавка начинается с подачи рабочего напряжения между электродом 10 и поддоном 5 заливки или наведения жидкого шлака 8 в кристаллизатор 9. Через электрод 10 и шлаковую ванну 8 пропускают рабочий ток, электрод 10 нагревается и оплавляется и по каплям, падающим через расплавленный шлак, переносится в жидкую ванну 7. Кристаллизатор 9 и поддон 5, как правило, выполняются с водяным охлаждением, благодаря чему ванну жидкого металла охлаждают, и она кристаллизуется, формируя слиток или заготовку 6, повторяющие по форме кристаллизатор 9. Используют кристаллизаторы круглого, прямоугольного или более сложного сечения и формы. Соответственно, формируют круглые и прямоугольные слитки, заготовки кольцевого сечения или сложной пространственной формы.

Регулирование электрического режима, включая управление источником питания и формирование сигнала на перемещение кареток, выполняют одним из известных способов, например, как в приведенном выше аналоге. Сигнал на перемещение каждой каретки передается на ее привод. Привод передает вращение на соответствующую гайку. По программе, учитывающей скорость плавления расходуемого электрода или по сигналу обратной связи, как описано ниже, регулируют подачу рабочей жидкости в гидравлический цилиндр, поддерживая уравновешивающее усилие так, чтобы направление суммарного вертикального усилия, действующего на каретку, было неизменным.

Управление работой установки заключается в формировании выходного сигнала динамометрического устройства, который пропорционален суммарному вертикальному усилию, действующему на каретку, сравнении этого сигнала с заданными верхней и нижней границами, имеющими одинаковый знак, формировании управляющего сигнала в системы управления 32 гидравлическим цилиндром 28 и регулирования подачи рабочей жидкости. Для контроля давления в гидравлических цилиндрах и регулирования подачи в них рабочей жидкости предусмотрен гидравлический регулятор 36, соединенный с системой управления гидравлическими цилиндрами 32, которая имеет связь также с индивидуальными приводами кареток 19 и 20, динамометрическими устройствами 33 и 45. Шток гидравлического цилиндра 28 отрабатывает возмущение и суммарное вертикальное усилие, действующее на каретку, возвращается в заданный диапазон, не меняя знака. Благодаря этому винтовая передача, не испытывая больших нагрузок, исключая люфт, с высокой точностью регулирует перемещение каретки.

Под неподвижными блоками 25 расположены подвижные блоки 27, причем между собой подвижные и неподвижные блоки связаны гибкой связью 26 с образованием полиспаста. Особенностью работы установки в данном случае является уменьшение рабочего хода гидравлического цилиндра, численно равное кратности полиспаста. В данном случае выбран полиспаст, образованный неподвижными 25, которые установлены на верхней части 24 колонны, подвижными блоками 27 и гибкими связями 26, который имеет кратность, равную 4. Соответственно рабочий ход гидравлических цилиндров 28 и 37 будет в 4 раза меньше, чем рабочий ход кареток 2 и 4. Сокращение рабочего хода гидравлических цилиндров позволяет реализовать заявленное устройство на практике для крупных установок, а для средних снизить их стоимость.

При варианте реализации установки, приведенный на фиг.4, с второй кареткой с закрепленной на ней технологической оснасткой, выполненной в виде кристаллизатора 9, второй гайкой 16, которая образует с винтом 13 передачу и соединена со второй кареткой 4. Второе уравновешивающее устройство выполнено в виде гидравлического цилиндра 37, верхняя опора 38 которого соединена с подвижными блоками 39, а нижняя 30 зафиксирована относительно колонны. Установка выполнена с двумя приводами 19 и 20 перемещения кареток 2 и 4, каждый из которых соединен с соответствующей гайкой 14 и 16 первой и второй кареток, а винт 13 зафиксирован от вращения.

Варианты реализации заявленной установки могут различаться расположением технологической оснастки. Инвентарная головка может быть закреплена на единственной каретке 2 с помощью электрододержателя 11 (см. фиг 3). При этом глухой кристаллизатор 9 с поддоном 5 неподвижно расположены на тележке. Инвентарная головка может быть закреплена неподвижно относительно колонны. В этом случае глухой кристаллизатор с поддоном располагают на единственной каретке.

В установке, имеющей две каретки возможны две схемы размещения технологической оснастки. Первая схема показана на фиг.2, при которой короткий кристаллизатор 9 закреплен неподвижно на верхней каретке 2, инвентарная головка 3 с электродом 10 установлена с помощью электрододержателя 11, а на нижней каретке 4 закреплен поддон 5 с помощью кронштейна 15. Вторая схема показана на фиг.4, при которой поддон 5 расположен неподвижно. На верхней каретке 2, как и в первой схеме, установлена с помощью электрододержателя 11 инвентарная головка 3 с электродом 10, а на нижней каретке 4 закреплен короткий кристаллизатор 9 с помощью кронштейна 15.

Работает установка при всех вариантах взаимного расположения оснастки и кареток таким образом, что инвентарная головка с электрододержателем и кристаллизатор совершают встречное движение по мере оплавления электрода. В схемах с глухим кристаллизатором последний соединен с поддоном, а в схемах с коротким кристаллизатором из него по мере формирования слитка расстояние между кристаллизатором и поддоном растет.

Фиг.6, на которой представлен общий вид ЭШП с системы уравновешивания кареток, поясняет конструкцию установки. В данном примере установка состоит из двух одинаковых колонн 1 и 40, каждая из которых может работать отдельно, но могут быть и объединены в единый агрегат с общим расходуемым электродом, переплавляемым в общий кристаллизатор. Далее рассмотрим только одну колонну 1 (на фиг.6). На верхней части 23 колонны 1 установлены неподвижные блоки 24 и 25. Подвижные блоки 27 и 39, относящиеся соответственно к нижней и верхней кареткам, соединены с гидравлическими цилиндрами 28 и 37.

При варианте исполнения, показанном на фиг.7, установка снабжена вторым винтом 41, расположенным параллельно первому винту 13. Направление резьбы на винтах противоположно: на одном - правое, а на другом - левое. Со вторым винтом 41 (с образованием винтовой передачи) сопряжена вторая гайка 42 с соответствующим направлением резьбы. Обе гайки (с правой и левой резьбой) соединены с кареткой 2. Каретка 2 перемещается по направляющим 22 колонны 1 с помощью роликов 43.

Установка на фиг.4 снабжена системой управления 32 вторым гидравлическим цилиндром 37, которая может быть выполнена автономно от системы управления первым гидравлическими цилиндром 28 или совмещена с ним в общий блок управления гидравлическими цилиндрами. На фиг.4 на патрубках подачи рабочей жидкости во второй гидравлический цилиндр 37 условно показан обрыв и второе устройство контроля давления, и регулятор подачи рабочей жидкости, выполненный аналогично устройству 36 первого гидравлического цилиндра, условно не показан. Между второй кареткой 4 и второй гайкой 16 введено механически с ними соединенное второе динамометрическое устройство 45, измерительный выход 46 которого подключен к входу 358 системы управления 32 вторым гидравлическим цилиндром 37. Работает система уравновешивания второй каретки аналогично первой.

Как вариант, установка выполнена с четным количеством винтом, причем число винтов с правой и с левой резьбой одинаково. Конструктивно варианты выполнения установки аналогичны, но возможно зафиксировать винты 14 и 41 от вращения, и будут вращаться гайки 14 и 42 с помощью приводов, от которых вращение на гайки передается редукторами 44.

Установка, снабженная второй кареткой с четным количеством винтов, выполняется только с вращающимися гайками, чтобы обеспечить независимое перемещение кареток. Число винтов с левой резьбой равно числу винтов с правой резьбой, что обеспечивает компенсацию вращающего момента при работе приводов и повышает точность регулирования системы уравновешивания кареток и соответственно точность их перемещения.

При установке на направляющей колонне четного количества винтов и соответственно половины винтов и гаек с левой, а вторая половины - с правой резьбой, на каждой каретке устанавливают равное количество гаек с правой и левой резьбой. Шаг левой и правой резьбы одинаков. Привод на каждой каретке передает противоположное по направлению равное по угловой скорости вращение на гайки соответственно с левой и с правой резьбой. При этом крутящий момент, передаваемый на каждую каретку от гаек с левой и с правой резьбой, взаимно компенсируется, что повышает механическую устойчивость конструкции и позволяет минимизировать погрешность в динамометрических устройствах. Каждая из гаек рассчитывается на удержание всей движущейся массы каретки, что дополнительно повышает надежность передачи, так как даже если по какой-либо причине исчезнет натяжение гибкой связи (например оборвется трос) и одновременно произойдет разрушение одной из гаек каретки, то другая гайка удержит каретку от падения.

В случае повреждения динамометрических устройств, сопряженных с гайками и каретками, или их соединения с системой управления, работает резервный канал управления гидравлическими цилиндрами, за счет соединенная с системой контроля переменной составляющей усилий на каретках кристаллизатора и электрододержателя, а также сигналов измерения перемещения кареток, передаваемых от их приводов и перемещения верхней опоры гидравлических цилиндров.

В гидравлических цилиндрах давление поддерживают таким, чтобы в течение всей плавки почти полностью уравновесить суммарное усилие, приложенное к каждой из кареток. По сигналам с динамометрических устройств, контролирующих усилие между гайками и каретками, поддерживают относительно небольшое растягивающее усилие на винтах, обеспечивающих их механическую устойчивость, за счет регулирования давления рабочей жидкости в гидравлических цилиндрах. Гибкие связи, выполненные, например, в виде тросов, обладают определенной упругостью. Благодаря этому привод перемещения каждой каретки, оснащенный жесткой винтовой передачей, имеет некоторую степень свободы и работает с относительно небольшой не знакопеременной нагрузкой. Винтовая передача, разгруженная от основной части силовой нагрузки, обеспечивает точное и плавное перемещение кареток. Кроме того, винтовая передача обеспечивает самоторможение кареток, чем достигается высокая надежность и устойчивость конструкции к аварийным ситуациям.

Предлагаемое техническое устройство работает таким образом, что функции силового уравновешивания и регулирования перемещения кареток выполняются различными конструктивными узлами. Функцию силового уравновешивания изменяющихся усилий от расходуемого электрода и кристаллизатора с поддоном выполняют противовесы, выполненные в виде гидравлических цилиндров. А функцию прецизионного (точного и плавного) перемещения кареток выполняют винтовые передачи. В результате обеспечивается требуемый технический результат: точное и плавное перемещение кареток с высокой надежностью.

Предлагаемая установка универсальна и обеспечивает достижение требуемого технического результата при различных схемах ЭШП: она может работать как по монофилярной так и по бифилярной схемам. При монофилярной схеме используется один электрод и ток замыкается через него и поддон. При бифилярной схеме два электрода монтируются на общем электроде держателе. Ток замыкается между электродами, протекая по шлаковой ванне и, частично, через формирующуюся заготовку и через поддон. Возможны и многоэлектродные схемы, при которых к каждому электроду подводят ток определенной фазы.

1. Установка электрошлакового переплава, содержащая технологическую оснастку для расходуемого электрода и формируемого слитка, по меньшей мере одну каретку с закрепленной на ней технологической оснасткой, размещенную с возможностью перемещения по направляющей колонны, содержащей неподвижные блоки в верхней части, через которые перекинута соединенная с кареткой гибкая связь, проходящая через подвижные блоки, связанные с уравновешивающим устройством, отличающаяся тем, что она снабжена установленным параллельно направляющей колонны по меньшей мере одним винтом и образующей с ним винтовую передачу гайкой, соединенной с упомянутой кареткой, а уравновешивающее устройство выполнено в виде гидравлического цилиндра, верхняя опора которого соединена с подвижными блоками, а нижняя зафиксирована относительно колонны.

2. Установка по п.1, отличающаяся тем, что она снабжена системой управления гидравлическим цилиндром, между упомянутой кареткой и гайкой введено механически с ними соединенное динамометрическое устройство, измерительный выход которого подключен к входу системы управления гидравлическим цилиндром.

3. Установка по п.1, отличающаяся тем, что подвижные блоки расположены под неподвижными блоками и связаны с ними гибкой связью с образованием полиспаста.

4. Установка по п.2, отличающаяся тем, что она снабжена второй гайкой, образующей с винтом передачу и соединенной со второй кареткой с закрепленной на ней технологической оснасткой, а также вторым уравновешивающим устройством, выполненным в виде гидравлического цилиндра, верхняя опора которого соединена с подвижными блоками, а нижняя зафиксирована относительно колонны и выполнена с двумя приводами перемещения кареток, каждый из которых соединен с соответствующей гайкой первой и второй кареток, а винт зафиксирован от вращения.

5. Установка по п.4, отличающаяся тем, что на первой каретке закреплена с помощью электрододержателя технологическая оснастка, выполненная в виде инвертарной головки расходуемого электрода, а на второй каретке, расположенной ниже первой, закреплена с помощью кронштейна технологическая оснастка, выполненная в виде кристаллизатора или поддона.

6. Установка по п.4, отличающаяся тем, что она снабжена установленным параллельно первому винту по меньшей мере вторым винтом, а также соединенными с первой и второй каретками соответственно третьей и четвертой гайками, направление резьбы которых противоположно направлению резьбы первой и второй гаек.

7. Установка по п.6, отличающаяся тем, что она снабжена системой управления вторым гидравлическим цилиндром, между упомянутыми каретками и соответствующими им гайками введены механически с ними соединенные динамометрические устройства, измерительные выходы которых подключены к входам системы управления гидравлическими цилиндрами.

8. Установка по п.1, отличающаяся тем, что она выполнена с четным количеством винтов, причем число винтов с левой резьбой равно числу винтов с правой резьбой.

9. Установка по п.6, отличающаяся тем, что она выполнена с четным количеством винтов, причем число винтов с левой резьбой равно числу винтов с правой резьбой.

10. Способ управления электрошлаковым переплавом, включающий определение в проце