Устройство для полунепрерывного получения слитков химически активных металлов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к устройству для полунепрерывной выплавки и разливки химически активных тугоплавких металлов, например титана. Устройство содержит герметичную рабочую камеру, холодный под, независимые источники нагрева, механизм загрузки шихты, кристаллизатор, механизм подачи кристаллизатора, разливочную камеру с тележкой, вакуумные затворы. Герметичная рабочая камера с внутренней стороны поверхностью снабжена сводом, состоящим из плиты с водоохлаждаемыми каналами, на нижней поверхности которой размещены разделенные пазами вертикально столбчатые элементы для регламентирования потоков излучаемой сводом тепловой энергии. Изобретение позволяет оптимально регулировать лучистый теплообмен внутри устройства за счет его интенсификации в рабочих зонах операций плавки и разливки расплава при одновременном уменьшении вредного воздействия лучистого теплового потока на конструкции. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области металлургии, в частности к устройству для полунепрерывной выплавки и разливки химически активных тугоплавких металлов, например, такого как титан.

В настоявшее время наибольшее распространение в промышленном производстве титановых сплавов получил способ вакуумно-дугового переплава (ВДП) расходуемого электрода в глухом кристаллизаторе. В данном способе зона расплавления совмещена с зоной затвердевания металла, что значительно упрощает конструктивное оформления процесса плавки. Однако способу ВДП присущ и ряд органических пороков, к которым относятся:

- отсутствие гарантий получения слитков без включений (для повышения надежности устранения дефектов такого вида слитки, предназначенные для изготовления роторных деталей, изготавливают тройным переплавом);

- полученные слитки имеют ограничения по геометрии (в сечении только круг), и, как следствие этого, производство из круга слябов, заготовок малого сечения для штамповок, прутков и профилей осуществляется многократным переделом из крупного слитка и связано с большими потерями металла;

- ограничена возможность вовлечения оборотных отходов в шихту сплавов при существующей технологической схеме.

Эти недостатки во многом нивелируются плавкой с независимыми источниками нагрева (плазменные или электронно-лучевые) в промежуточную емкость (плавка с "холодным подом").

Плавка с промежуточной емкостью позволяет осуществить эффективную разливку металла в один или несколько кристаллизаторов с вытяжкой и, следовательно, возможностью получения за один переплав слитков-заготовок небольшого диаметра, плоских и полых слитков, а также отливок различной геометрической формы. Достигается более высокая степень очистки расплава из-за рафинирования его при переливе по желобу.

Известен способ электронно-лучевого переплава кускового металлического материала и устройство для его осуществления, включающее подачу кускового металлического материала на плавку, нагрев, предварительную дегазацию, испарение летучих компонент, плавление и слив жидкого металла в промежуточную емкость для рафинирования, затем в кристаллизатор или изложницу для формирования в них слитка. Способ реализуется с помощью устройства, которое содержит вакуумную плавильную камеру с электронными пушками, узел подачи кускового металлического материала на плавление, промежуточную емкость для рафинирования (гарнисажный тигель), кристаллизатор или изложницу для формирования в них слитка (Патент РФ №2087563, МПК C22B 9/22, C22B 34/12, опубл. 20.08.1997).

Недостатки устройства во многом обусловлены тем, что технологический процесс загрузки шихты, плавки, рафинирования разливки расплава и кристаллизации происходит внутри замкнутого объема, где находятся открытые относительно большие поверхности расплава нагретого до высокой температуры (например, температура расплава титановых сплавов составляет более 1700°С, а плавка в холодном поде с образованием гарнисажа ограничена глубиной ванны расплава не более 400-600 мм). Вследствие того, что потери тепла пропорциональны величине удельной теплоотдающей поверхности (т.е. поверхности, приходящейся на единицу объема расплава), их относительный уровень увеличивается с уменьшением глубины ванны. Лучистые потери тепла с поверхности ванны расплава становятся сравнимыми (по величине) с потерями от конвективных и теплопроводных процессов обычно при температурах выше 600-650°С, а при температуре плавки титановых сплавов могут составлять до 2/3 и более энергии нагрева. Эта энергия поглощается внутренней поверхностью печи, что снижает ее кпд и требует сложных конструктивных решений для защиты от перегрева отдельных узлов.

Большая площадь ванны расплава создает предпосылки для значительного количественного испарения основного металла сплава, легирующих элементов и примесей, приводящие к проблеме косвенно влияющей на качества выплавляемого сплава, поскольку они конденсируются и осаждаются на стенке и своде печного устройства. Химически активные металлы и примеси могут вступать в реакцию с материалами стен и свода, образуя тугоплавкие соединения. Таким образом, количество примесей и соединений, образующихся на стенах и конструкциях печи, увеличивается пропорционально количеству плавок. В такой ситуации, если примеси и тугоплавкие соединения, прикрепившиеся к стене устройства, не контролировать, они под воздействием собственного веса падают в рабочую часть печи. Если примеси и тугоплавкие соединения попадут в расплавленный металл в кристаллизаторе или на поде, они могут снизить качество слитка до неприемлемого уровня.

Известно устройство для плавки металла с независимыми источниками нагрева и способ получения слитка из металла с высокой температурой плавления, использующее это устройство. Способ реализуется на основе устройства, содержащего механизм подачи сырья, плавильное устройство, соединенное с механизмом подачи, под, водоохлаждаемый кристаллизатор и электронную пушку и устройство отвода для отходящих газов, соединенное с плавильным устройством. На внутренней поверхности печи установлена съемная облицовка, которая состоит из облицовки свода, выполненной из металла, облицовки боковой стены и облицовки днища, выполненной из металла, или иных термостойких материалов, на поверхности которых конденсируется испарившийся титан или примеси. Каждый вид облицовки выполнен с возможностью снятия из печи индивидуально. Изобретение позволяет уменьшить вероятность попадания однажды испарившихся примесей из ванны расплавленного металла на под или в кристаллизатор, а также повысить коэффициент использования печи (Патент РФ №2401872, МПК C22B 9/22, F27D 1/00, опубл. 20.10.2010) - прототип.

В изобретении не оптимизированы процессы лучистого теплообмена в системе источники нагрева - ванна - внутренняя поверхность рабочей камеры и устройств, находящихся внутри рабочей камеры. Поэтому лучистая энергия, идущая от зеркала ванны расплава, расходуется нерационально и приводит к вредному нагреву конструкции камеры и механизмов, при этом съемная облицовка нагревается до температуры, затрудняющей процесс конденсации испаряющих веществ.

Задача изобретения состоит в повышении качества выплавляемого металла, в создании наиболее благоприятного для технологического процесса распределения тепловых потоков между ванной расплава и конструкциями, находящихся внутри рабочей камеры при наиболее рациональном для технологического процесса температурном графике работы конструкций, исключающем их перегрев, в повышении производительности и кпд устройства для получения химически активных металлов.

Техническим результатом является:

- зонное оптимальное регулирование лучистого теплообмена внутри устройства, обеспечивающее его интенсификацию в рабочих зонах операций плавки и разлива расплава при одновременном уменьшении вредного воздействие лучистого теплового потока на конструкции и механизмы, находящиеся внутри рабочей камеры;

- контролируемый в процессе плавки процесс конденсации испарений основного металла, легирующих элементов и примесей в местах, гарантирующих непопадания образующихся вредных включений в расплав.

Указанный технический результат достигается с помощью устройства для полунепрерывного получения слитков химически активных металлов, включающего герметичную рабочую камеру, холодный под, независимые источники нагрева, механизм загрузки шихты, кристаллизатор, механизм подачи кристаллизатора, разливочную камеру с тележкой, вакуумные затворы, отличающегося тем, что внутренняя поверхность рабочей камеры снабжена сводом, состоящим из плиты с водоохлаждаемыми каналами, на нижней поверхности которой размещены разделенные пазами вертикально столбчатые элементы, через которые передаются регламентированные потоки тепловой энергии.

В целях гарантированного исключения случайных попаданий в расплав химических элементов, не входящих в состав сплава, столбчатые элементы выполнены из материала, аналогичного основе сплава, выплавляемого в печи.

Сущность изобретения.

Плавление химически активных металлов накладывает дополнительные условия на сам металлургический процесс, а также на конструкцию используемых плавильных устройств. В замкнутом объеме плавильной камеры размещена рабочая высокотемпературная зона плавления, и в непосредственной близости с ней жизненно необходимые вспомогательные механизмы, требующие для удовлетворительной работы значительно более низких температур, кроме того, в замкнутом пространстве непосредственно с ванны жидкого расплава происходит интенсивное испарение химически активных веществ. Интенсивность этих физических процессов во многом зависит от температурных режимов в различных частях рабочей камеры. Теплообмен излучением является преобладающим в большинстве металлургических печей, особенно это относится к высокотемпературным печам.

Одним из способов управления лучистым теплообменом в промышленных тепловых агрегатах является направленное регулирование лучистой энергией излучаемой сводом. Поверхность свода, входящая в систему лучистого теплообмена, испускает потоки отраженного излучения и собственного излучения. Собственное излучение, отнесенное к единице поверхности тела, определяет лучеиспускательную способность тела. Последняя, в соответствии с законом излучения Стефана-Больцмана, пропорциональна температуре тела в четвертой степени, и уже при температуре нагрева более 500°С становится определяющей при использовании таких конструкционных материалов как сталь или титановые сплавы (степень черноты поверхности 0,6-0,8).

Непосредственно в столбчатых конструкциях (столбах) поток энергии передается теплопроводностью, которая пропорциональна площади сечения столба, перепаду температур между поверхностью охлаждающего канала и торцом столбчатой конструкции, теплопроводности материала и обратно пропорциональна расстоянию длине столба. Изменяя эти величины можно регулировать поток тепловой энергии, а, следовательно, и температуру по длине столбчатых элементов.

Поддержание на торцах столбов регламентированной температуры позволяет увеличивать потоки лучистой тепловой энергии, передаваемой в рабочей зоне плавки, и уменьшать в зоне расположения вспомогательных механизмов.

Кроме того, возможность регламентирования потока тепловой энергии через столбчатые конструкции дает возможность обеспечивать на их поверхностях и на своде участки поверхности с температурами менее 800°С. Постоянный тепловой режим этих участков свода гарантированно обеспечивает конденсацию на их поверхности паров основного металла сплава, легирующих элементов и примесей, которые затем легко удаляются при периодическом обслуживании свода.

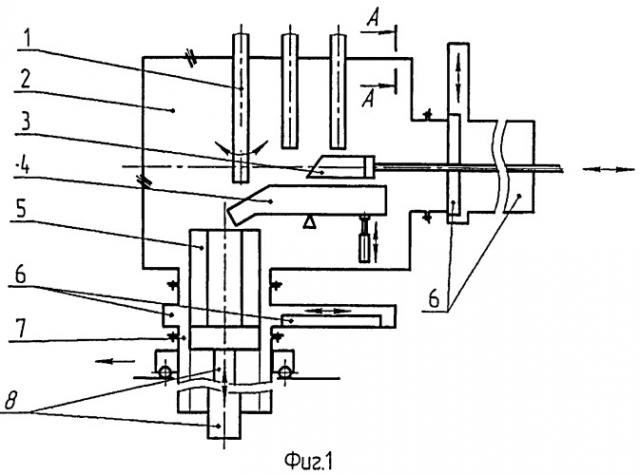

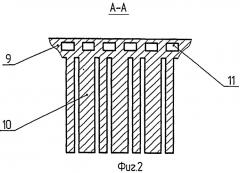

Изобретение поясняется чертежами, где на фиг.1 показан заявляемый плавильный агрегат; на фиг.2 - разрез по А-А на фиг.1.

Агрегат для плавления и разливки химически активных металлов, например титана, в вакууме или защитной атмосфере включает в себя плавильную камеру 2, снабженную горячим сводом 9, состоящим из разделенных между собой столбчатых элементов 10, охлаждаемых со стороны, противоположной нагреву водой, циркулируемой в каналах 11, плазматроны 1, тигель 4, мульду с механизмом загрузки шихты 3, кристаллизатор с поддоном 5, механизм подачи кристаллизатора 8, разливочную камеру с тележкой 7 и вакуумные затворы 6.

В исходном положении плавильная камера 2, снабженная горячим сводом 9, отвакуумирована, производят розжиг плазматронов и загрузку тигля при помощи мульды с механизмом загрузки шихты 3. Одновременно с плавлением производится разогрев горячего свода, который сохраняется при последующих загрузках и плавлении металла, обеспечивая непрерывность процесса.

Разливочную камеру с тележкой 7 подают под плавильную камеру 2 на ось механизма подачи кристаллизатора 8 (при этом кристаллизатор с поддоном 5 находится в разливочной камере 7). Затем разливочную камеру 7 при помощи механизма подачи кристаллизатора 8 извлекают из тележки и поднимают до упора своим верхним фланцем в нижний фланец вакуумного затвора 6, вакуумируют и открывают шибер вакуумного затвора 6. После этого механизм подачи кристаллизатора 8 поднимает кристаллизатор 5 в позицию слива расплава из тигля 4, а к моменту заполнения кристаллизатора 5 он опускается на дно разливочной камеры 7, которую затем устанавливают на тележку. После этого закрывают вакуумный затвор 6 шибером, в разливочную камеру напускают аргон и отводят ее в позицию раздевания слитка, предварительно закрыв крышкой.

В это время с момента отхода кристаллизатора 5 от тигля 4 плазматроны 1 переводят на дежурную дугу, производится загрузка шихты, и предварительно подготовленная следующая разливочная камера с тележкой 7 с находящимся в ней кристаллизатором с поддоном 6 подгоняется под плавильную камеру 2 с горячим сводом 9 соосно с механизмом подачи кристаллизатора 8.

Цикл повторяется. При этом во время замены разливочной камеры процесс не прерывается, плавильная камера 2 с горячим сводом 9 остается отвакуумированной и разогретой, то есть обеспечивается непрерывный режим работы агрегата, что повышает его производительность.

В процессе разогрева печи и выхода ее на установившийся режим температура поверхности столбчатых элементов не превышает заданные величины (обеспечивается конструкцией). При плавке титановых сплавов на торцевых поверхностях столбов 10 в зоне плавки температура достигает 1600°С, что обеспечивает близкий к равновесному лучевой теплообмен между торцевыми поверхностями торцами столбов и поверхностью ванны расплава. В зоне крепления сопряжения столбов и свода на их поверхностях температура устанавливается на уровне 220-300°С, обеспечивая стабильную конденсацию паров расплава. Поверхности имеют удобную конфигурацию, с которых легко удаляется конденсат при периодическом обслуживании.

На других участках свода, в целях уменьшения воздействия потока лучистой энергии на конструкцию и механизмы печи заданная температура, на торцах столбов обеспечивается конструкционно.

Настоящее изобретение повышает качество слитков, снижая в них количество включения до минимума, повышает кпд печи и снижает тепловые нагрузки на конструкцию за счет рационального распределения лучистой тепловой энергии, повышает межремонтные сроки и снижает трудоемкость обслуживания печи.

1. Устройство для полунепрерывного получения слитков химически активных металлов, включающее герметичную рабочую камеру, холодный под, независимые источники нагрева, механизм загрузки шихты, кристаллизатор, механизм подачи кристаллизатора, разливочную камеру с тележкой, вакуумные затворы, отличающееся тем, что герметичная рабочая камера с внутренней стороны поверхности снабжена сводом, состоящим из плиты с водоохлаждаемыми каналами, на нижней поверхности которой размещены разделенные пазами вертикально-столбчатые элементы для регламентирования потоков излучаемой сводом тепловой энергии.

2. Устройство по п.1, отличающееся тем, что столбчатые элементы выполнены из материала, аналогичного основе выплавляемого сплава.