Слоевая камерно-целиковая система разработки с полной закладкой выработанного пространства

Иллюстрации

Показать всеСлоевая камерно-целиковая система разработки с полной закладкой выработанного пространства может быть использована при доработке кимберлитовых месторождений подземным способом. Вскрытие эксплуатационного блока (ЭБ) по высоте производится двумя горизонтами: верхний горизонт является вентиляционно-закладочным и служит для выдачи всей исходящей струи воздуха из ЭБ, а также для подачи закладочной смеси в отработанные очистные выработки; нижний горизонт является откаточным и служит для подачи свежего воздуха на ведение горных работ и откатки всей горной массы из ЭБ к стволам. Проводят спиральный съезд на всю высоту ЭБ с заездами на кольцевые слоевые штреки, слоевые рудные и доставочные заезды. Осуществляют отработку разрезного слоя тупиковыми заходками комбайном с шириной целика, равного ширине заходки, крепление и последующее формирование в них закладочного массива, отработку комбайном очистных заходок с увеличенными параметрами сверху вниз вкрест простирания рудного тела с оставлением целиков, проветривание выработок вентиляторами местного проветривания. Изобретение позволяет повысить производительность при обеспечении безопасности работ. 5 з.п. ф-лы, 4 ил., 1 пр.

Реферат

Изобретение относится к подземной разработке полезных ископаемых слоевой выемкой с закладкой выработанного пространства твердеющей смесью и может быть использовано при доработке кимберлитовых месторождений подземным способом.

Известен способ разработки совместно залегающих крутопадающих маломощных рудных тел в устойчивых и средней устойчивости породах, включающий отработку запасов очистного блока слоевой выемкой в нисходящем порядке с закладкой выработанного пространства твердеющей смесью, проведение на слоях нарезных выработок, отработку рудных тел сдвоенными по высоте слоями очистными заходками по простиранию рудной залежи, с выемкой рудных тел верхнего слоя из незаложенных очистных заходок нижнего слоя, в котором после отработки запасов верхнего слоя проходят нарезные выработки вкрест простирания рудных тел ниже почвы отработанного слоя на расстоянии, равном двойной высоте слоя, с высотой нарезной выработки, равной высоте очистной заходки, выработанное пространство очистных заходок закладывают твердеющей смесью, в последнюю очередь вынимают рудный целик верхнего слоя, оставляемый над нарезной выработкой, причем ширину рудного целика определяют из математического выражения (Патент №2209972, Е21С 41/22, заявл. 04.07.2001, опубл. 10.08.2003. Бюл. №22).

Недостатком известного способа являются высокая трудоемкость и затраты на реализацию способа. Это обусловлено следующим. Основной порядок выемки запасов нисходящий слоевой, но отработка запасов в слое условно разделена на два этапа и ведется восходящим порядком, это требует дополнительных затрат на поддержание кровли и бортов очистной выработки. При отработке верхней части очистного слоя достаточно тяжело контролировать состояние борта и кровли очистной выработки, придется перед откаткой горной массы с навала осуществлять оборку заколов или крепление, а с навала - значит вручную.

Известен способ разработки рудных тел, включающий выемку полезного ископаемого слоями сверху вниз в границах выемочного участка, отработку участков камерами первой и второй очереди, формирование межкамерных целиков и закладку выработанного пространства подачей в него закладочных смесей. Отрабатываемые камеры первой и второй очереди формируют из разрезного штрека в шахматном порядке относительно оси разрезного штрека, а межкамерные целики напротив друг друга, после отработки камер закладку камер первой и второй очереди и выработанного пространства и межкамерных целиков верхнего слоя осуществляют твердеющими смесями, затем ведут отработку нижнего слоя камерами первой и второй очереди с оставлением межкамерных целиков и их последующей отработкой, камеры первой и второй очереди нижнего слоя закладывают твердеющими смесями, а выработанное пространство межкамерных целиков нижнего слоя - бесцементной закладкой на основе глины с добавлением наполнителя и золы, причем закладку камер первой и второй очереди и выработанного пространства и межкамерных целиков армируют в нижней части на 1/3 высоты верхнего слоя, а разрезной штрек каждого слоя после отработки участка закладывают с использованием твердеющих смесей (Патент №2280765 "Способ разработки рудных тел", Е21С 41/22, заявл. 18.04.2005, опубл. 27.07.2006. Бюл. №21).

Недостатком данного способа является невысокая производительность, обусловленная особенностями технологии отработки, и дополнительные затраты для обеспечения безопасности отработки. Проходка разрезного штрека в центре отрабатываемого участка рудного тела и отработка камер с него в обе стороны значительно увеличивают обнажения на заезде в камеры, что требует мер по их поддержанию. Шахматный порядок отработки в горизонтальной плоскости из единого разрезного штрека исключает возможность использования дополнительного оборудования и снижает интенсивность работ.

Наиболее близким по технической сущности и достигаемому результату является способ слоевой разработки с закладкой и комбайновой отбойкой руды, испытанный на руднике "Интернациональный" АК "АЛРОСА". Способ включает проведение горно-подготовительных выработок - спирального съезда на всю высоту эксплуатационного блока (ЭБ) с заездами на кольцевые слоевые штреки (КШ), слоевые рудные и поставочные заезды под углом 8-10° на два выемочных слоя, отработку разрезного слоя тупиковыми заходками комбайном с шириной целика, равного ширине заходки, крепление и последующее формирование закладочного массива. Отработку очистных заходок ведут сверху вниз в три очереди с оставлением целиков. Порядок ведения очистных работ заключается в следующем. Первоначально отрабатывается слоевой заезд, затем первая лента слоя на высоту 5,2 м. После этого вторым уступом высотой 1,55 м высота слоевого заезда и первой ленты увеличиваются до высоты 6,75 м. Вентиляцию осуществляют за счет вентиляторов местного проветривания (ВМП). Закладку твердеющими смесями ведут через закладочные скважины с вышележащего кольцевого слоевого штрека. (Пацкевич П.Г., Кисиличин С.А. Анализ результатов опытно-промышленных испытаний слоевой системы разработки с закладкой и комбайновой отбойкой руды с увеличенной высотой очистных выработок на руднике "Интерациональный". - Проблемы освоения недр глазами молодых: 6 Международная научная школа молодых ученых и специалистов, 16-20 ноября 2009 г., М.:ИПКОН РАН, 2009. - С.224-226).

Недостатком данного способа является невысокая производительность за счет дополнительных затрат времени для обеспечения безопасности отработки. Это обусловлено тем, что при отработке с одного слоевого заезда первой и второй стадий очистных заходок достаточно проблематично осуществить заезд в заходку горного оборудования, приходится подсыпать и подрубать почву сопряжения (потеря времени и производительности). За счет подсыпок и подрубок формируется достаточно большое обнажение, и, так как срок его стояния большой, требуются дополнительные меры по поддержанию бортов и кровли сопряжения. При интенсификации работ будет достаточно большая насыщенность откаточного транспорта на слоевом заезде, что скажется на безопасности и производительности работ. Кроме того, вентиляция при отбойке обеих стадий осуществляется при помощи вентиляторов местного проветривания (ВМП), что также отрицательно сказывается на безопасности и производительности работ, после каждого взрыва для обеспечения подачи свежего воздуха в забой необходимо разматывать вентиляционный рукав практически до самого забоя без осмотра кровли и бортов выработки.

Целью изобретения является повышение производительности при обеспечении безопасности работ.

Поставленная цель достигается тем, что в системе разработки, включающей проведение горно-подготовительных выработок - спирального съезда на всю высоту эксплуатационного блока (ЭБ) с заездами на кольцевые слоевые штреки (КШ), слоевые рудные и доставочные заезды, отработку разрезного слоя тупиковыми заходками комбайном с шириной целика, равного ширине заходки, крепление и последующее формирование в них закладочного массива, отработку комбайном очистных заходок с увеличенными параметрами сверху вниз вкрест простирания рудного тела (РТ) с оставлением целиков, проветривание выработок вентиляторами местного проветривания (ВМП), первоначально отрабатывают переходный с уменьшенными параметрами слой после разрезного слоя под его защитным перекрытием, а дальнейшую отработку очистных заходок осуществляют в шахматном порядке со смещением по горизонтали на ширину одной заходки комбайном на ½ высоты, сбивают с доставочным заездом и кольцевым слоевым штреком, дорабатывают очистные заходки с использованием буровзрывных работ (БВР) и отгружают отбитую руду с противоположного фланга через слоевой доставочный заезд.

Причем породные кольцевые слоевые штреки проходят в 30-40 м от контура РТ.

А слоевые рудные и доставочные заезды проходят под углом 8-10° на два выемочных слоя с противоположных сторон РТ.

Проветривание при отработке очистных заходок комбайном осуществляют за счет ВМП, а при отработке БВР - за счет общешахтной депрессии.

Формирование закладочного массива ведут через закладочные скважины с вышележащего кольцевого слоевого штрека: первые 1,0-1,5 м по высоте заходки закладывают высокопрочной закладкой, а оставшееся пространство - низкомарочными смесями.

При доработке очистных заходок БВР возможно использование скважинной или мелкошпуровой отбойки.

Специфические условия освоения подкарьерных запасов кимберлитовых месторождений определяются большой глубиной и размерами карьера. Развитые ниже дна карьера трещины, заполненные галитом, и присутствие пластов каменной соли обуславливают склонность массива к неупругому деформированию. Исследованиями установлено, что в этих условиях безопасность подземной добычи кимберлитов может быть достигнута при комбайновой выемке запасов горизонтальными слоями с закладкой и камерно-целиковым порядком выемки слоев.

Для перехода от слоевой системы разработки к предлагаемой «шахматной» выемке рудных запасов потребуется отработать заходки в переходном слое через одну, оставив между отработанными и заложенными заходками нетронутые рудные целики. Такая выемка обеспечит саму возможность «шахматной» выемки руды, когда днища соседних камер переходят на нижележащий слой. Отработка переходного слоя с уменьшенными параметрами по камерно-целиковой схеме под защитой уже заложенного массива разрезного слоя позволит сократить простои оборудования, связанные с закладочными работами, и увеличить производительность при обеспеченной безопасности работ.

При отработке очистной заходки, проводимой в шахматном порядке со смещением по горизонтали на ширину одной заходки комбайном на ½ высоты, формируется боковая стенка, состоящая из твердеющей закладки и рудного массива. Величина обнажения рудного массива не превысит высоты одного слоя с уменьшенными параметрами и не приведет к потере устойчивости рудного массива, имеющего слабые прочностные свойства. Применение данного способа выемки запасов позволит, максимально используя естественную несущую способность рудного и закладочного массивов, увеличить геометрические размеры формируемого при выемке очистного пространства, и, значит, производительность по добыче руды также увеличится.

Выполнение кольцевой подготовки: сбивка с кольцевым слоевым штреком позволяет осуществить разгрузку отбитой руды с противоположного фланга через слоевой доставочный заезд, что существенно упрощает схему откатки отбитой руды. При одновременной отработке первой и второй стадий на различных очистных заходках в слое руда каждой стадии имеет свою трассу откатки, что увеличивает производительность оборудования, снижает его простои и повышает безопасность работ.

Использование буровзрывных работ при доработке очистных блоков позволяет увеличить производительность работ при сокращении затрат на приобретение очистных комбайнов. Безопасность работ обеспечивается работой буровой установки под искусственной кровлей и искусственными бортами (закладочный массив) выработки, а также использованием вентиляции за счет общешахтной депрессии при ведении буровых и взрывных работ. Безопасность работ при откатке руды достигается разделением потоков от отработки первой и второй стадии по разным выработкам.

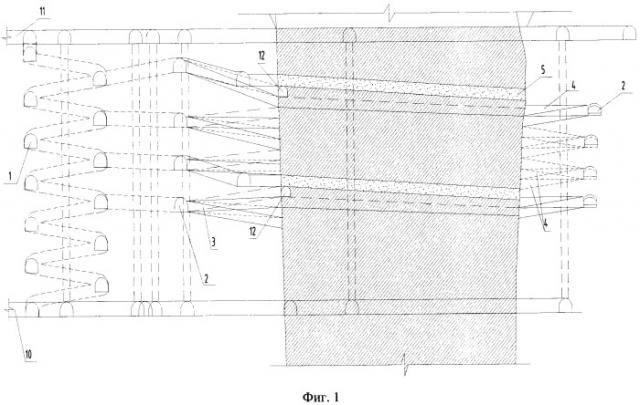

Предлагаемый способ поясняется на фиг.1-4.

Фиг.1 - очистной блок в разрезе;

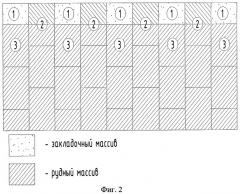

Фиг.2 - порядок отработки очистных заходок в блоке, где 1-3 очередность отработки заходок;

Фиг.3 - отработка очистной заходки добычным комбайновым комплексом (комбайн МН620 - АНМ-105; погрузочно-доставочная машина ПДМ ST-14);

Фиг.4 - доработка очистной заходки с использованием БВР (буровая установка DL 420-7, ПДМ ST-14), где

1 - спиральный съезд;

2 - породный кольцевой штрек (КШ);

3 - слоевой рудный заезд;

4 - доставочный заезд;

5 - разрезной слой;

6 - комбайн;

7 - погрузочно-доставочная машина (ПДМ);

8 - буровая установка;

9 - подсыпка;

10 - откаточный горизонт;

11 - вентиляционно-закладочный горизонт;

12 - рудный слоевой штрек;

Пример конкретной реализации способа

После отработки открытым способом на кимберлитовом месторождении остались запасы с глубины -190 м (абс.), которые можно отработать только подземным способом. Для этого рудное тело (РТ) делится на эксплуатационные блоки (ЭБ). Вскрытие ЭБ по высоте производится двумя горизонтами: верхний горизонт является вентиляционно-закладочным 11 и служит для выдачи всей исходящей струи воздуха из ЭБ, а также для подачи закладочной смеси в отработанные очистные ленты (выработки); нижний горизонт является откаточным 10 (концентрационным) и служит для подачи свежего воздуха на ведение горных работ и откатки всей горной массы из ЭБ к стволам.

Схема подготовки заключается в проведении на всю высоту ЭБ спирального съезда 1, из которого проходят заезды на породные кольцевые штреки (КШ) 2, которые сбиваются с рудо -, породоспусками, вентиляционно-ходовыми восстающими (ВХВ) и вентиляционными восстающими (ВВ). КШ 2 проходят в 30-40 м от контура рудного тела. От КШ 2 под углом 8-10° проходят слоевые рудные 3 и доставочные 4 заезды по мере отработки РТ. Слоевые рудные 3 и доставочные 4 заезды проходят с противоположных сторон РТ.

Отработка запасов ЭБ предусматривается нисходящим порядком (очистные работы ведутся под искусственной кровлей - закладкой). Развитие фронта очистных работ в ЭБ начинается после формирования «разрезного» слоя 5. Отработка «разрезного» слоя 5 ведется комбайном очистными заходками вкрест простирания рудного тела. Работы по формированию «защитного перекрытия» («разрезного» слоя 5) являются нарезными и, по сути, заключаются в отработке слоя с параметрами нарезных лент (выработок) 5.0 м × 4.0 м, которые отрабатываются тупиками по камерно-целиковой схеме за один проход добычного комплекса: комбайна избирательного действия фирмы «Sandvik» 6 и ПДМ 7 с дизельным приводом ST-14 фирмы «Atlas Copco», а затем закладываются. При этом ширина целика равна ширине заходки. Закладка для формирования "разрезного" слоя подается по закладочному трубопроводу, проложенному по вентиляционно-закладочному горизонту 11

После формирования "защитного перекрытия" - «разрезного» слоя 5 начинается развитие фронта очистных работ в ЭБ. Очистные камеры (заходки) делятся на заходки первой (I) очереди и заходки второй (II) очереди. Засечка и далее последующая отработка очистных заходок 1-й очереди - переходного слоя производятся со слоевого рудного штрека 12. Слоевой рудный штрек 12 проходится сечением 5.0 м х 4.0 м по мере отработки очистных заходок переходного слоя (№1 на фиг. 2). Очистные заходки переходного слоя на 1-м очистном слое (под разрезным слоем) отрабатываются также по камерно-целиковой схеме, ширина целика равна ширине очистной заходки, высота очистной заходки равна высоте слоевого рудного штрека 12 - 4 м. Отбойка руды производится за один проход комбайна 6 тупиковым забоем на полное сечение выработки. Далее производятся подсыпка почвы 9 и закладка заходки.

Отработку заходок второй (II) очереди ведут в две стадии.

1-я стадия - фиг.3. С существующего слоевого рудного штрека 12 производят засечку и далее отработку очистных заходок - межкамерных целиков переходного слоя (№2 фиг. 2). Отбойка руды производится за один проход комбайна 6 тупиковым забоем на полное сечение выработки на 1/2 высоты заходки. Проветривание при отработке 1-й стадии заходок (II) очереди осуществляется при помощи вентиляторов местного проветривания (ВМП). После отработки 1-й стадии очистной заходки на полную длину ее сбивают с доставочным заездом 4, пройденным с КШ 2 на уровне 2-й стадии очистной заходки, а комбайн 6 перегоняют на следующую очистную заходку (№2) в соответствии с порядком их отработки по слою.

2-я стадия - фиг.4. Доработка очистной заходки до проектного сечения ведется буровзрывным способом (буровая установка DL-420-7 фирмы «Sandvik» 8 и ПДМ 7 ST-14 фирмы «Atlas Copco»). Буровая установка 8 размещается в отработанном ранее комбайном очистном пространстве. Отбойка руды ведется почвоуступным забоем бурением нисходящих шпуров (длина шпуров L=3.9-4.0 м, диаметр шпуров d=64 мм) по ширине камеры в соответствии с паспортом БВР. Отбойка уступа производится секциями на всю длину заходки до границы со слоевым рудным штреком 12. Отгрузку отбитой (взорванной) рудной массы производят ПДМ 7, которая заезжает в очистную заходку с противоположного фланга через доставочный заезд 4. Проветривание при ведении работ по доработке очистной заходки осуществляется за счет общешахтной депрессии с помощью сбойки КШ 2 с противоположной стороны рудного тела.

В отработанные полностью заходки подают закладочный материал по закладочному трубопроводу, проложенному по вентиляционно-закладочному горизонту 11. Для придания несущему слою большей монолитности и улучшенных прочностных характеристик отработанная лента перед подачей закладки армируется металлической сеткой 5Б1. Закладочные скважины диаметром 168 мм бурятся в отработанные выработки с вышележащего КШ 2 в каждую очистную заходку станком СММ 2А. Дальность растекания закладки по очистной заходке принята равной 40 м. В каждую закладываемую заходку бурятся две скважины: одна для подачи закладки, вторая для выпуска вытесняемого закладкой воздуха. Перед закладкой очистной выработки на ее почве формируется подсыпка 9 из отбитой руды с целью выравнивания будущей кровли нижележащего слоя. Сначала в заходку подается высокопрочная закладка М-60 в объеме, обеспечивающем первые 1,0-1,5 м по высоте. Затем, с перерывом 2-3 часа, оставшееся пространство заходки заполняется низкомарочными смесями, например М 10. Полнота закладки контролируется визуально.

Отработка следующего слоя производится аналогично со смещением по горизонтали на ширину одной заходки, что определяет шахматный порядок отработки (№3 фиг.2). Таким образом, параметры очистных выработок при шахматном порядке составят 7.5 м × 7.7 м. Высота очистной заходки (7.7 м) определяется как сумма высот двух стадий очистной выемки по руде (2×3.7=7.4 м) и высоты рудной подсыпки 0.3 м. Высота (3.7 м) одной стадии очистной заходки по руде и ширина (7.5 м) стадии очистной заходки определены исходя из технических характеристик применяемого оборудования.

1. Слоевая камерно-целиковая система разработки с полной закладкой выработанного пространства, включающая проведение горно-подготовительных выработок - спирального съезда на всю высоту эксплуатационного блока (ЭБ) с заездами на кольцевые слоевые штреки (КШ), слоевые рудные и доставочные заезды, отработку разрезного слоя тупиковыми заходками комбайном с шириной целика, равной ширине заходки, крепление и последующее формирование в них закладочного массива, отработку комбайном очистных заходок с увеличенными параметрами сверху вниз вкрест простирания рудного тела (РТ) с оставлением целиков, проветривание выработок вентиляторами местного проветривания (ВМП), отличающаяся тем, что первоначально отрабатывают переходный с уменьшенными параметрами слой после разрезного слоя под его защитным перекрытием, а дальнейшую отработку очистных заходок осуществляют в шахматном порядке со смещением по горизонтали на ширину одной заходки комбайном на 1/2 высоты, сбивают с доставочным заездом и кольцевым слоевым штреком, дорабатывают с использованием буровзрывных работ (БВР) и отгружают отбитую руду с противоположного фланга через слоевой доставочный заезд.

2. Система по п.1, отличающаяся тем, что кольцевые слоевые штреки проходят в 30-40 м от контура РТ.

3. Система по п.1, отличающаяся тем, что слоевые рудные и поставочные заезды проходят под углом 8-10° на два выемочных слоя с противоположных сторон РТ.

4. Система по п.1, отличающаяся тем, что проветривание при отработке очистных заходок комбайном осуществляют за счет ВМП, а при доработке БВР - за счет общешахтной депрессии.

5. Система по п.1, отличающаяся тем, что формирование закладочного массива ведут через закладочные скважины с вышележащего кольцевого слоевого штрека: первые 1,0-1,5 м по высоте заходки закладывают высокопрочной закладкой, а оставшееся пространство низкомарочными смесями.

6. Система по п.1, отличающаяся тем, что при доработке очистных заходок БВР используют скважинную или мелкошпуровую отбойку.