Центробежный компрессор и способ изготовления центробежного компрессора

Иллюстрации

Показать всеГруппа изобретений относится к центробежному компрессору и способу его изготовления. Центробежный компрессор содержит корпус, вал. Указанный вал установлен с возможностью вращения в корпусе компрессора. По меньшей мере, одна крыльчатка расположена в корпусе компрессора на валу. Элемент для выпуска среды определенной протяженности в радиальном направлении и осевом направлении центробежного компрессора установлен следом за последней крыльчаткой компрессора на пути среды в корпусе компрессора. Причем элемент для выпуска среды имеет проход для среды. Указанный проход простирается на определенную угловую величину в направлении периметра центробежного компрессора. Причем элемент для выпуска среды образован из материала с определенной структурой материала. Проход образован в виде дополнительно выполненного пространственного прерывания связности вещества структуры материала. Описан способ изготовления центробежного компрессора. Технический результат - улучшенные эксплуатационно-технические характеристики и меньшие стоимостные затраты при изготовлении центробежного компрессора. 2 н. и 17 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к центробежному компрессору согласно ограничительной части пункта 1 формулы изобретения и способу изготовления центробежного компрессора согласно ограничительной части пункта 9 формулы изобретения.

Центробежный компрессор и способ названного вида известны из WO 2005/045201 A1.

Одно- и многоступенчатые центробежные компрессоры, у которых одна или несколько крыльчаток компрессора расположены на валу компрессора в корпусе компрессора соответствующего центробежного компрессора, имеют для обтекания крыльчаток компрессора соответствующего центробежного компрессора разделенные на слои соответственно расположенные друг за другом, окружающие в осевом направлении центробежного компрессора конструктивные элементы статора, которые вместе образуют пакет статора центробежного компрессора.

Последний конструктивный элемент статора каждой группы ступеней содержит проход для среды, который собирает уплотняемую соответственно подлежащую сжатию среду и направляет к нагнетательному патрубку, через который среда выходит из корпуса компрессора и подводится к следующему процессу. Этот проход для среды, который таким образом служит для выхода среды, ускоренной последней крыльчаткой компрессора, может быть выполнен в виде сборника или в виде спирального пространства.

Спиральным пространством обозначается пространство, развивающееся или увеличивающееся в соответствии с поперечным сечением по периметру центробежного компрессора соответственно последней части статора, в которое через диффузор поступает, например, газообразная или жидкая текучая среда или среда и при большом поперечном сечении спирального пространства потом выпускается из корпуса компрессора. Сборником, напротив, называется пространство, имеющее постоянное поперечное сечение по периметру центробежного компрессора или последней части статора, причем через диффузор, например, газообразная или жидкая среда поступает в пространство и в любом соответственно нужном месте выпускается из корпуса компрессора.

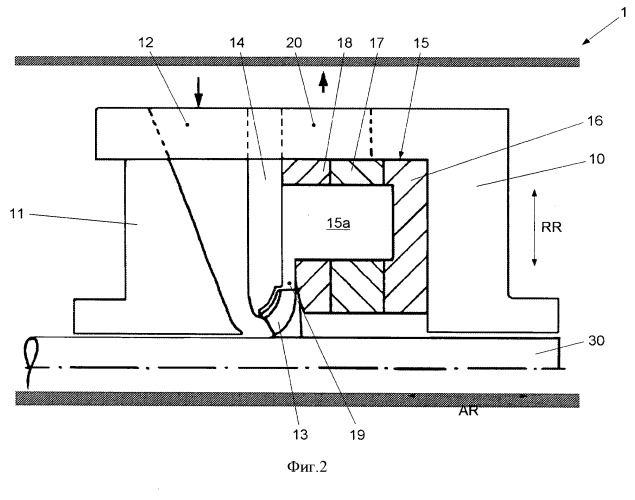

На фиг.1 на примере одноступенчатого компрессора схематически показано выполнение центробежного компрессора 1', соответствующее уровню техники.

Согласно фиг.1 в корпусе 10' компрессора центробежного компрессора 1' через впуск 12' для среды, образованный корпусом 10' компрессора и впускной вставкой 11', например, газообразная среда направляется в крыльчатку 13' компрессора, вращающуюся с валом 20' компрессора, и из крыльчатки 13' компрессора направляется наружу радиально в проход 16' диффузора, ограниченный внутренней частью 14' и корпусом 15' спирального/сборного пространства, который впускает среду в спиральный/сборный проход 15a' (проход для выпуска среды, ускоренной последней крыльчаткой компрессора), образованный в корпусе 15' спирального/сборного пространства. Через спиральный/сборный проход 15a' среда направляется к выпуску 17' среды корпуса 10' компрессора и подводится к следующему процессу.

Такой корпус сборного пространства или корпус спирального пространства, имеющий сборный проход или спиральный проход, который образует элемент для выпуска среды, обычно изготавливается в виде отливки, причем сборный проход соответственно спиральный проход создается, например, литейным стержнем. Однако отливки имеют недостатки в отношении их длительного времени поставки и требующихся для изготовления моделей, которые во многих случаях не могут применяться повторно, что оказывает влияние на существенное увеличение стоимости изготовления отливок, и на изменении качества.

Изменение качества касаются при этом, в частности, соблюдения заданных размеров (здесь, в частности соблюдение заданных размеров спирального прохода соответственно сборного прохода) и структуры материала, на которые у отливок могут отрицательно сказываться, в частности, раковины. Опять же раковины могут вести к трещинам и к проблемам обработки или даже к необходимости выбрасывания всей отливки.

В результате центробежные компрессоры, оборудованные такими обычными элементами для выпуска среды, для изготовителя таких компрессоров представляют проблему в части соблюдения требуемых эксплуатационно-технических свойств, таких как надежность работы, соответственно безаварийность, и соблюдение договорного времени поставки. При этом изготовление таких центробежных компрессоров для изготовителя может быть связано с высокими стоимостными рисками, которые могут выражаться, например, в штрафах неустойки, повышенной стоимости изготовления и/или транспортировки и т.д. Далее такие традиционные центробежные компрессоры являются проблематичными в части стандартизации и при этом стоимостной оптимизации процесса изготовления.

В основе изобретения лежит задача подготовки центробежного компрессора названного вида, который по сравнению с традиционными центробежными компрессорами имеет улучшенные эксплуатационно-технические требования и который может изготавливаться с меньшими стоимостными затратами. Далее в основе изобретения лежит подготовка способа для изготовления такого центробежного компрессора.

Указанные выше задачи решаются с помощью центробежного компрессора согласно пункту 1 формулы изобретения, соответственно способа изготовления согласно пункту 9 формулы изобретения. Усовершенствованные варианты изобретения представлены в зависимых пунктах формулы изобретения.

Согласно первому аспекту изобретения центробежный компрессор имеет корпус компрессора, вал компрессора, установленный с возможностью вращения в корпусе компрессора, по меньшей мере, одну крыльчатку компрессора, расположенную в корпусе компрессора на валу компрессора, и элемент для выпуска среды, установленный следом за последней крыльчаткой компрессора на пути среды в корпусе компрессора, имеющий определенную протяженность в радиальном и осевом направлениях центробежного компрессора.

Согласно изобретению элемент для выпуска среды имеет проход для среды, простирающийся с определенным угловым размером в направлении периметра центробежного компрессора для выпуска среды, ускоренной последней крыльчаткой компрессора, из корпуса компрессора, причем элемент для выпуска среды образован из материала с определенной структурой. Предложенный согласно изобретению центробежный компрессор отличается тем, что проход для среды, в частности в своей совокупности, образован в виде дополнительно выполненного пространственного прерывания в связности вещества структуры материала.

Угловая величина согласно формам осуществления изобретения составляет, по меньшей мере, 90°, или, по меньшей мере, 180°, или, по меньшей мере, 270° или около соответственно точно 360°.

Согласно изобретению определенная структура материала означает, что исходный материал для элемента выпуска среды находится в состоянии твердого тела и исключительно не в состоянии расплава, причем совокупность всяких нерегулярностей структуры и регулярностей структуры образует структуру материала. Другими словами, проход для среды, образующий сборный проход или спиральный проход, в частности, в своей совокупности, изготовлен с помощью отделения частичек материала от, в частности, имеющего сплошную стенку соответственно массивного исходного материала, так что число частичек и объем готового элемента для выпуска среды меньше, чем то же самое исходного материала.

Предусмотренное согласно изобретению пространственное прерывание или упразднение связности вещества такой определенной структуры материала элемента для входа среды может достигаться исключительно с помощью обработки с отделением, как, например, резание, резание со стружкой (например, фрезерование, сверление, обточка на токарном станке, шлифование и т.д.), снятие слоя (например, электроискровая обработка, резка лазером, резка электронным лучом, газовая резка) и т.д.

С помощью способа отделения, однако, с помощью имеющихся сегодня, например, CNC-станков (Computer Numerically Controlled - числовое программное управление), как, например, ЧПУ-фрезерные станки, ЧПУ-станки для электроискровой обработки и т.д. может достигаться существенно более высокая точность, в частности также для прохода среды при выпуске среды, ускоренной последней крыльчаткой компрессора. При этом можно отказаться от дорогостоящего, длительного и склонного к изменению качества изготовления прохода для среды с помощью литейных стержней.

Центробежный компрессор с изготовленным согласно изобретению элементом для выпуска среды, благодаря проходу для среды, изготовленному с постоянно одинаковым качеством, соответственно с соблюдением заданных размеров, для выпуска среды, ускоренной последней крыльчаткой компрессора, имеет постоянно желательные и при этом улучшенные эксплуатационно-технические свойства. Благодаря, например, уменьшенным рискам в отношении штрафов неустойки, обусловленных сроком поставки и/или качеством, и/или более высокой стоимостью изготовления и/или транспортными издержками для изготовителя такого центробежного компрессора в целом уменьшены риски при изготовлении центробежного компрессора.

Согласно форме осуществления предложенного в соответствии с изобретением центробежного компрессора элемент для выпуска среды образован множеством расположенных послойно друг на друге в осевом направлении центробежного компрессора и соединенных друг с другом частей элемента для выпуска.

Предпочтительно части элемента для выпуска сварены, спаяны или соединены друг с другом посредством резьбы. Дополнительно могут быть предусмотрены подходящие соединения для корпуса компрессора и смежных внутренних частей центробежного компрессора, как, например, обычно в цилиндрических компрессорах или горизонтально разделенных центробежных компрессорах.

Предложенное согласно изобретению слоистое строение или расположение послойно друг на друге нескольких частей элемента для выпуска имеет то преимущество, что общая протяженность элемента для выпуска среды в осевом направлении центробежного компрессора может быть разделена на несколько размеров толщины соответственно протяженностей в осевом направлении центробежного компрессора частей элемента выпуска. При этом используемый для соответствующих частей элементов выпуска исходный материал, по меньшей мере, в размере, а именно здесь предпочтительно размера толщины, простирающегося в осевом направлении центробежного компрессора, не подлежит ограничениям соответственно минимальным требованиям в части размера, заданным элементом для выпуска среды в качестве целого. При этом обеспечивается повышенная гибкость относительно основных размеров исходного материала для соответствующих частей элемента выпуска.

Согласно форме осуществления предложенного в соответствии с изобретением центробежного компрессора проход для среды простирается в, по меньшей мере, двух частях элемента для выпуска из большинства частей элемента для выхода.

Благодаря предложенному согласно изобретению расположению послойно друг на друге таким образом возможно, если имеющийся в наличии размер толщины исходного материала не достаточен для соответствующих частей элемента для выпуска, чтобы в нем образовать общее поперечное сечение прохода для среды, распределение поперечного сечения на несколько частей элемента для выпуска. При этом специалист при конструировании прохода для среды соответственно элемента для выпуска среды в основном не имеет каких-либо ограничений, обусловленных исходным материалом, и может таким образом реализовать оптимальную конструкцию.

В этой связи следует заметить, что проход для среды, как по причине своего поперечного сечения, так и по причине при случае имеющегося осевого коэффициента течения, причем проход для среды простирается винтообразно в осевом направлении элемента для выпуска среды, может простираться в нескольких частях элемента для выпуска.

Согласно форме осуществления предложенного в соответствии с изобретением центробежного компрессора поперечное сечение прохода для среды постоянно вдоль его протяженности в направлении периметра.

Согласно этому исполнению прохода для среды проход среды служит в качестве однажды определенного сборного пространства.

Согласно форме осуществления предложенного в соответствии с изобретением центробежного компрессора поперечное сечение прохода для среды увеличивается вдоль его протяженности в направлении периметра, так что выпуск среды прохода для среды расположен в его наибольшем поперечном сечении.

Согласно этому исполнению прохода для среды проход для среды служит в качестве однажды определенного спирального пространства.

Согласно форме осуществления предложенного в соответствии с изобретением центробежного компрессора материал элемента для выпуска среды представлен обработанным давлением материалом, причем структура материала элемента для выпуска среды образована структурой материала, обработанного давлением.

Согласно изобретению под материалом, обработанным давлением, например, понимается кованый материал, холоднокатаный материал и горячекатаный материал, материал, полученный волочением и т.д. Такие материалы могут всегда иметься в наличии на рынке в виде недорогих полуфабрикатов. Далее обработанные давлением материалы имеют улучшенную в части воздушных включений структуру материала, так как благодаря обработке давлением после первичного формообразования имеющиеся воздушные включения известным образом «уковываются» и при этом создается однородная структура материала.

Предпочтительно материал элемента для выпуска среды представлен в виде катаного материала и, в частности, металлического листа, причем структура материала элемента для выпуска среды образована в виде структуры катаного материала.

В частности, металлические листы могут иметься на рынке в большом количестве в части толщины листа и качества материала. С предложенным согласно изобретению расположением послойно друг на друге нескольких частей элемента для выпуска простым способом может решаться проблема, заключающаяся в том, что имеющаяся на рынке толщина листа ограничена.

Другими словами, если размер толщины элемента для выпуска среды превышает имеющуюся на рынке толщину листа, то просто несколько листов (частей элемента для выпуска) уложить послойно друг на друге и, как описано выше, соединить друг с другом. Геометрическая форма для прохода для среды может создаваться в каждом листе отдельно или в листах, когда они расположены друг на друге.

Благодаря предложенному согласно изобретению исполнению элемента для выпуска среды из нескольких частей элемента для выпуска для определенных размеров компрессоров могут определяться стандартные части элемента для выпуска, так что, по меньшей мере, исходный материал для них и при случае даже готовые части элемента для выпуска могут храниться на складе. При этом предложенные в соответствие с изобретением центробежные компрессоры могут иметь более высокую степень стандартизации, при этом становится возможным достижение стоимостной оптимизации процесса изготовления. Далее, благодаря наличию на складе определенных частей элемента для выпуска возможно быстро и гибко реагировать на желания покупателя.

Согласно второму аспекту изобретения способ изготовления центробежного компрессора включает, по меньшей мере, следующие этапы: подготовку корпуса компрессора, подготовку вала компрессора, подготовку, по меньшей мере, одной крыльчатки компрессора и расположение ее на валу компрессора, установку с возможностью вращения вала компрессора в корпусе компрессора, а также подготовку элемента для выпуска среды и расположение его на пути среды в корпусе компрессора следом за последней крыльчаткой центробежного компрессора, причем элемент для выпуска среды имеет определенную протяженность в радиальном направлении и в осевом направлении центробежного компрессора, а также для выпуска среды, ускоренной последней крыльчаткой компрессора из корпуса компрессора, проход для среды, простирающийся на определенную угловую величину в направлении периметра центробежного компрессора. Предложенный в соответствии с изобретением способ отличается тем, что при подготовке элемента для выпуска среды проход для среды, в частности в своей совокупности, выполняется с помощью обработки с отделением в элементе для выпуска среды.

Согласно формам осуществления изобретения угловая величина, может составлять, по меньшей мере, 90° или, по меньшей мере, 180°, или, по меньшей мере, 270°, или приближенно, соответственно точно 360°.

Предложенная согласно изобретению обработка с отделением может включать, например, резание и/или резку со стружкой (например, фрезерование, сверление, шлифование и т.д.) и/или снятие слоя (например, электроискровую обработку, резку лазером, резку электронным лучом, газовую резку и т.д.).

С помощью способа с отделением с помощью имеющихся на рынке ЧПУ-станков, как, например, ЧПУ-фрезерных станков, ЧПУ-станков для электроискровой обработки и т.д. можно добиваться существенно более высокой точности, в частности, также для прохода для среды для выпуска среды, ускоренной последней крыльчаткой компрессора. При этом можно отказаться от дорогостоящего, длительного и склонного к колебаниям качества изготовления прохода для среды с помощью литейных стержней.

С помощью предложенного в соответствии с изобретением способа элемент для выпуска среды и его проход для выпуска среды, ускоренной последней крыльчаткой компрессора среды, могут изготавливаться с постоянно остающимся одинаковым качеством, соответственно соблюдением, заданных размеров, благодаря чему обеспечиваются желательные эксплуатационно-технические свойства. Благодаря, например, уменьшенным при этом рискам в части обусловленных сроком поставки и/или обусловленных качеством штрафам неустойки для изготовителя центробежного компрессора в целом уменьшены стоимостные риски при изготовлении центробежного компрессора.

Согласно форме осуществления предложенного в соответствии с изобретением способа в качестве исходного материала для элемента выпуска среды применяется материал со сплошной стенкой или массивный материал.

Другими словами в качестве исходного материала может применяться всякий имеющийся в наличии на рынке подходящий массивный материал, так как проход для среды только дополнительно выполняется в своей совокупности с помощью обработки с отделением из цельной заготовки.

Согласно форме осуществления предложенного в соответствии с изобретением способа проход для среды выполняется в элементе для выпуска среды с помощью обработки, сопровождающейся образованием стружки и/или снятием слоя.

Как раз для пространственно проходящей геометрии, как проход для среды, подходят способы обработки, которые осуществляются с помощью ЧПУ-станков, как, например, фрезерование, электроискровая обработка, лазерная резка, резка электронным лучом и газовая резка. При этом геометрия прохода для среды может надежно изготавливаться с повторяемым качеством и высокой точностью в части размеров.

Согласно форме осуществления предложенного в соответствии с изобретением способа при подготовке элемента для выпуска флюида большинство отдельных частей элемента для выпуска так послойно располагаются друг на друге и соединяются друг с другом, что части элемента для выпуска в осевом направлении центробежного компрессора расположены одна за другой соответственно друг около друга. Предпочтительно части элемента для выпуска соединяются друг с другом, в частности, свариваются, спаиваются или соединяются посредством резьбы. Дополнительно могут предусматриваться подходящие соединения для корпуса компрессора и смежных внутренних частей центробежного компрессора, как, например, обычно в цилиндрических компрессорах или горизонтально разделенных центробежных компрессорах.

Предложенное согласно изобретению слоистое строение, соответственно расположение послойно друг на друге нескольких частей элемента для выпуска, имеет то преимущество, что общая протяженность элемента для выпуска среды в осевом направлении центробежного компрессора может распределяться на несколько размеров толщины, соответственно протяженностей, в осевом направлении центробежного компрессора частей элемента для выпуска. При этом подлежащий применению для соответствующих частей элемента для выпуска, по меньшей мере, в одном размере, а именно, здесь предпочтительно в размере толщины, простирающемся в осевом направлении центробежного компрессора, не подлежит ограничениям, соответственно минимальным требованиям, к размеру, задаваемым элементом для выпуска среды в качестве целого. При этом обеспечивается повышенная гибкость в отношении основных размеров исходного материала для соответствующих частей элемента для выпуска.

Согласно форме осуществления предложенного в соответствии с изобретением способа проход для среды устанавливается так, что он простирается, по меньшей мере, в двух частях элемента для выпуска из большинства частей элемента для выпуска.

Благодаря предложенному согласно изобретению расположению послойно друг на друге таким образом возможно, если имеющийся в наличии размер толщины исходного материала не достаточен для соответствующих частей элемента для выпуска, чтобы образовать в нем все поперечное сечение прохода для среды, распределение поперечного сечения на несколько частей элемента для выпуска. При этом при конструировании прохода для среды соответственно элемента для выпуска среды специалист не подлежит в основном никаким ограничениям, обусловленным исходным материалом, и таким образом может реализовать оптимальную конструкцию.

В этой связи следует заметить, что проход для среды как по причине его подлежащего реализации поперечного сечения, так и по причине при случае подлежащего реализации коэффициента течения, причем проход для среды выполняется в осевом направлении элемента для выпуска среды в форме винта, может выполняться с распределением на несколько частей элемента для выпуска.

Согласно форме осуществления предложенного в соответствии с изобретением способа проход для среды выполняется так, что поперечное сечение прохода для среды вдоль его протяженности в направлении периметра постоянно.

Другими словами проход для среды образован в виде однажды определенного сборного пространства.

Согласно форме осуществления предложенного в соответствии с изобретением способа проход для среды выполняется так, что поперечное сечение вдоль его протяженности в направлении периметра увеличивается, так что выпуск среды прохода для среды расположен на его наибольшем поперечном сечении.

Другими словами проход для среды образован в виде однажды определенного спирального пространства.

Согласно форме осуществления предложенного в соответствии с изобретением способа в качестве исходного материала для элемента для выпуска среды применяется материал, обработанный давлением.

Как упомянуто выше, согласно изобретению под материалом, обработанным давлением понимается, например, кованый материал, холоднокатаный материал и горячекатаный материал, материал, полученный волочением и т.д. Такие материалы могут иметься на рынке в виде полуфабрикатов. Далее материалы, обработанные давлением, имеют в отношении воздушных включений улучшенную структуру материала, так как благодаря обработке давлением после первичного формообразования при случае имеющиеся воздушные включения «уковываются» и таким образом создается однородная структура материала.

Согласно форме осуществления предложенного в соответствии с изобретением способа в качестве исходного материала для элемента для выпуска среды применяется материал, обработанный давлением, в частности, металлический лист.

В частности, металлические листы могут иметься на рынке в большом количестве относительно толщины листа и качества материала. С предложенным согласно изобретению расположением послойно друг на друге нескольких частей элемента для выпуска, может простым способом решаться проблема, что имеющаяся на рынке толщина ограничена.

Другими словами, если размер толщины элемента для выпуска превышает толщину листа, имеющуюся на рынке, то просто несколько листов (части элемента для выпуска) располагаются послойно друг на друге и, как описано выше, соединяются. Геометрическая форма для прохода для среды может устраиваться в каждом листе отдельно или в листах, находящихся в состоянии, когда они представляют послойное расположение.

Благодаря предложенному согласно изобретению изготовлению элемента для выпуска среды из нескольких частей элемента для выпуска для определенных размеров компрессоров могут определяться стандартные части элемента для выпуска, так что, по меньшей мере, исходный материал для них и при случае даже готовые части элемента для выпуска могут храниться на складе. При этом предложенные согласно изобретению центробежные компрессоры имеют более высокую степень стандартизации, благодаря чему может достигаться стоимостная оптимизация процесса изготовления. Далее, благодаря наличию на складе определенных частей элемента для выпуска возможно быстро и гибко реагировать на желание покупателя.

В итоге, согласно формам осуществления обоих аспектов изобретения предлагается отливки для сборного пространства и/или спирального пространства заменить конструктивными элементами, изготовленными преимущественно резкой, сопровождающейся образованием стружки, из, по меньшей мере, одного листа или листов. При подходящем формообразовании обтекающих потоком проходов для среды для сборного пространства или спирального пространства они могут изготавливаться из одной или при недостаточной имеющейся в распоряжении толщины листа нескольких уложенных послойно листов с помощью способа, представляющего резку со снятием стружки и/или электроэрозионную обработку (лазер, электронный луч, газовая резка).

При уложенных послойно листах они могут соединяться друг с другом с помощью резьбы, пайки или сварки. Если листы соединяются друг с другом посредством резьбы, то соединение на резьбе может представлять также составную часть соединения на резьбе всего пакета статора.

Изобретение допускает не только применение листов, а делает возможным также создание номенклатуры стандартных конструктивных элементов.

Согласно изобретению не возникает какого-либо ограничения одноступенчатыми центробежными компрессорами, а изобретение применимо, например, также для многоступенчатых центробежных компрессоров, как при цилиндрической компоновке, так и в горизонтально разделенном исполнении.

Согласно форме осуществления изобретения центробежный компрессор представлен одновальным центробежным компрессором.

Ниже изобретение описывается с помощью предпочтительных форм осуществления со ссылкой на приложенные фигуры.

Фиг.1 показывает схематический вид разреза центробежного компрессора согласно уровню техники.

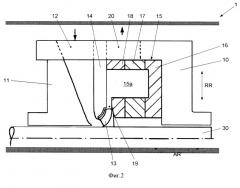

Фиг.2 показывает схематический вид разреза центробежного компрессора согласно форме осуществления изобретения.

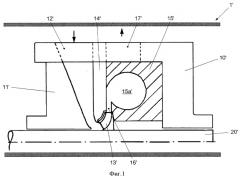

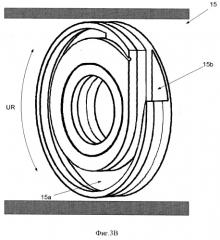

Фиг.3A показывает перспективный вид в деталях элемента для выпуска среды центробежного компрессора согласно форме осуществления изобретения.

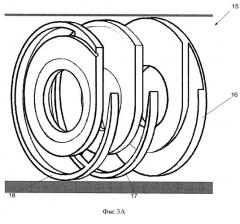

Фиг.3B показывает перспективный вид сборки элемента для выпуска среды на фиг.3A.

Ниже со ссылкой на фиг.2, 3A и 3B описывается центробежный компрессор 1 согласно формам осуществления изобретения.

Как показано на фиг.2, 3A и 3B, центробежный компрессор 1 имеет корпус 10 компрессора, установленный в корпусе 10 компрессора с возможностью вращения, вал 30 компрессора, образованный корпусом 10 компрессора и вставкой 11 для входа, впуск 12 среды для впуска соответственно засасывания жидкой или газообразной среды, крыльчатку 13 компрессора, закрепленную или установленную на валу 30 компрессора, проход 19 диффузора, ограниченный внутренней частью 14 и элементом 15 для выпуска среды, проход 15а для среды, образованный в элементе 15 для выпуска среды, ускоренной крыльчаткой 13 компрессора, и выпуск 20 для среды в корпусе 10 компрессора.

Как, в частности, видно на фиг.2, здесь единственная крыльчатка 13 компрессора образует последнюю крыльчатку компрессора 1 на пути среды в корпусе 10 компрессора, причем элемент 15 для выпуска среды установлен следом за крыльчаткой 13 компрессора на пути среды.

Элемент 15 для выпуска среды имеет определенную протяженность в радиальном направлении RR и осевом направлении AR центробежного компрессора 1. Как видно на фиг.2, 3A и 3B, элемент 15 для выпуска среды образован расположенными послойно друг на друге в осевом направлении AR центробежного компрессора 1 и соединенными друг с другом частями 16, 17, 18 выпускного элемента, причем части 16, 17, 18 элемента для выпуска сварены, спаяны или соединены посредством резьбы друг с другом (в деталях не показано).

Проход 15а для среды простирается во всех трех частях 16, 17, 18 элемента для выпуска, так что проход 15а для среды простирается на определенную угловую величину, которая здесь составляет примерно 360°, в направлении UR периметра (см. фиг.3B) центробежного компрессора 1 соответственно элемента 15 для выпуска среды.

Как, в частности, видно на фиг.3A и фиг.3B, поперечное сечение прохода 15а для среды увеличивается вдоль его протяженности в направлении UR периметра, так что соединенный с выпуском 20 для среды в корпусе 10 компрессора выпуск 15b для среды прохода 15а для среды расположен в наибольшем поперечном сечении прохода 15а для среды.

Согласно не представленной альтернативной форме осуществления поперечное сечение прохода 15а для среды вдоль его протяженности в направлении UR постоянно, соответственно имеет одинаковый размер.

Элемент 15 для выпуска среды изготовлен из материала определенной структуры, а именно, согласно формам осуществления изобретения из обработанного давлением материала и здесь, в частности, из катаного металлического листа. Другими словами, структура материала элемента 15 для выпуска среды соответственно частей 16, 17, 18 элемента для выпуска представлена структурой материала, обработанного давлением, и здесь, в частности, структурой катаного материала.

Согласно изобретению проход 15а для среды выполнен с помощью обработки с отделением в имеющем сплошную стенку исходном материале (металлический лист) элемента 15 для выпуска среды.

При этом проход 15а для среды представляет дополнительно выполненное пространственное прерывание в связности вещества структуры материала элемента 15 для выпуска среды.

В простейшей форме способ изготовления центробежного компрессора 1 соответственно этому имеет следующие этапы: подготовку корпуса 10 компрессора, подготовку вала 30 компрессора, подготовку крыльчатки 13 компрессора и расположение ее на валу 30 компрессора, установку с возможностью вращения вала 30 компрессора в корпусе 10 компрессора, подготовку элемента 15 для выпуска среды с выполненным с помощью обработки с отделением, предпочтительно с помощью обработки резанием с образованием стружки и/или со снятием слоя, в элементе 15 для выпуска среды проходом 15а для среды и расположение элемента 15 для выпуска среды на пути среды в корпусе 10 компрессора следом за крыльчаткой 13 компрессора.

Согласно формам осуществления предложенного в соответствии с изобретением способа элемент 15 для выпуска среды, как показано на фиг.2-3B, может изготавливаться из большинства расположенных послойно друг на друге в осевом направлении AR центробежного компрессора 1 частей 16, 17, 18 элемента для выпуска, причем части 16, 17, 18 элемента для выпуска соединяются друг с другом посредством сварки, пайки или резьбы.

Проход 15а для среды может выполняться так, что он, как показано на фиг.2-3B, простирается во всех трех частях 16, 17, 18 элемента для выпуска, причем поперечное сечение прохода 15а для среды вдоль его протяженности в направлении UR периметра может увеличиваться (как представлено) или быть постоянным (не показано).

Геометрическая форма для прохода 15а для среды может проделываться в каждой части 16, 17, 18 элемента для выпуска (как показано на фиг.3A) или в частях 16, 17, 18 элемента для выпуска в состоянии, когда они уложены в виде слоев (как показано на фиг.3B).

В качестве исходного материала для элемента 15 для выпуска может применяться обработанный давлением материал и предпочтительно катаный материал, в частности, металлический лист.

Перечень позиций

| 1' | Центробежный компрессор |

| 10' | Корпус компрессора |

| 11' | Вставка для входа |

| 12' | Впуск среды |

| 13' | Крыльчатка компрессора |

| 14' | Внутренняя часть |

| 15' | Корпус спирального/сборного пространства |

| 15a' | Спиральное/сборное пространство |

| 16' | Проход диффузора |

| 17' | Выпуск среды |

| 20' | Вал компрессора |

| 1 | Центробежный компрессор |

| 10 | Корпус компрессора |

| 11 | Вставка для входа |

| 12 | Впуск среды |

| 13 | Крыльчатка компрессора |

| 14 | Внутренняя часть |

| 15 | Элемент для выпуска среды |

| 15a | Проход для среды |

| 15b | Выпуск среды |

| 16 | Часть элемента для выпуска |

| 17 | Часть элемента для выпуска |

| 18 | Часть элемента для выпуска |

| 19 | Проход диффузора |

| 20 | Выпуск среды |

| 30 | Вал компрессора |

| AR | Осевое направление |

| RR | Радиальное направление |

| UR | Направление периметра. |

1. Центробежный компрессор (1) с корпусом (10) компрессора, валом (30) компрессора, установленным с возможностью вращения в корпусе (10) компрессора, по меньшей мере, одной расположенной в корпусе (10) компрессора на валу (30) компрессора крыльчаткой (13) компрессора и установленным следом за последней крыльчаткой (13) компрессора центробежного компрессора (1) на пути среды в корпусе (10) компрессора элементом (15) для выпуска среды определенной протяженности в радиальном направлении (RR) и осевом направлении (AR) центробежного компрессора (1), причем элемент (15) для выпуска среды имеет проход (15а) для среды, простирающийся на определенную угловую величину в направлении (UR) периметра центробежного компрессора (1), для выпуска среды, ускоренной последней крыльчаткой (13) компрессора, из корпуса (10) компрессора, и причем элемент (15) для выпуска среды образован из материала с определенной структурой материала, отличающийся тем, что проход (15а) образован в виде дополнительно выполненного пространственного прерывания связности вещества структуры материала.

2. Центробежный компрессор (1) по п.1, причем элемент (15) для выпуска среды образован множеством расположенных послойно друг на друге в осевом направлении (AR) центробежного компрессора (1) и соединенных друг с другом частей (16, 17, 18) элемента для выпуска.

3. Центробежный компрессор (1) по п.2, причем части (16, 17, 18) элемента для выпуска соединены друг с другом посредством сварки, пайки или резьбы.

4. Центробежный компрессор (1) по п.2, причем проход (15а) для среды простирается в, по меньшей мере, двух частях (16, 17, 18) элемента для выпуска из множества частей (16, 17, 18) элемента для выпуска.

5. Центробежный компрессор (1) по п.3, причем проход (15а) для среды простирается в, по меньшей мере, двух частях (16, 17, 18) элемента для выпуска из множества частей (16, 17, 18) элемента для выпуска.

6. Центробежный компрессор (1) по п.5, причем поперечное сечение прохода (15а) для среды вдоль его протяженности в направлении (UR) периметра постоянно.

7. Центробежный компрессор (1) по п.5, причем поперечное сечение прохода (15а) для среды вдоль его протяженности в направлении (UR) периметра увеличивается, так что выпуск (15b) среды прохода (15а) для среды расположен в наибольшем его поперечном сечении.

8. Центробежный компрессор (1) по одному из пп.1-7, причем материал элемента (15) для выпуска среды представляет собой материал, обработанный давлением, и причем структура