Способ и устройство контроля качества резьбовых и гребенчатых соединительных полумуфт

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для выборочного достоверного контроля качества резьбовых и гребенчатых полумуфт, используемых в механизмах различного назначения. Технический результат - повышение качества контроля. Сущность предлагаемого способа заключается в том, что осуществляют сборку испытуемых образцов с высокопрочной профильной оправкой, к которой прикладывают увеличивающуюся осевую нагрузку с упором образцов в опору. При этом предварительно на зажимные губки, являющиеся опорой, в которые устанавливают испытуемые полумуфты с внутренней резьбой или гребенкой в сборе с профильной оправкой, воздействуют независимой осевой силой на зажимные губки, перемещая их вниз до обеспечения радиальной, сжимающей полумуфты, силой, эквивалентной эксплуатационной нагрузке. Осевую силу, приложенную к профильной оправке, увеличивают до срезания всех или нескольких зубьев резьбы или гребенки на полумуфтах. Фиксируют силу среза и сопоставляют со значением, заранее экспериментально обоснованным и удовлетворяющим требованиям качества к изготавливаемым полумуфтам. 2 н.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для выборочного достоверного контроля качества резьбовых и гребенчатых полумуфт, используемых в механизмах различного назначения для торцевого соединения стержневых или трубных элементов, передающих осевую силовую нагрузку.

Известны способ и устройство для оценки качества резьбы гаек путем испытания ее на срез пробной нагрузкой [ГОСТ Р52628-2006], включающие сборку с оправкой испытуемых образцов и увеличение до проверочных показателей нагрузки, приложенной к оправке с упором образцов в опору, реально оценивающий прочностные характеристики резьбового соединения.

Недостатки способа и устройства в том, что они неприемлемы для определения предельной несущей нагрузки соединительных резьбовых и гребенчатых полумуфт.

Большая номенклатура применяемых резьбовых и гребенчатых полумуфт, передающих осевую силовую нагрузку, нуждается в достоверных методах контроля качества, поскольку известные методы контроля геометрических размеров внутренней резьбы или гребенки, содержащей систему кольцевых выступов и канавок, не позволяют с требуемой точностью оценить предельные силовые нагрузки, способные передаваться соединительными полумуфтами, тем более, что они в значительной степени зависят от силы радиального сжатия этих полумуфт на этапе монтажа соединительного узла.

Задачей настоящего изобретения является расширение технологических возможностей контроля качества изготовления внутренней резьбы и гребенки на соединительных полумуфтах путем разработки устройства, позволяющего экспериментально оценить величину предельной силы среза резьбы или гребенки, и разработки алгоритма проведения соответствующего контроля.

Технический результат, достигаемый изобретением, состоит в конструктивном обеспечении возможности проведения контроля качества внутренней резьбы или гребенки, изготовленной на соединительных полумуфтах.

Сущность предлагаемого способа заключается в том, что осуществляют сборку испытуемых образцов с высокопрочной профильной оправкой, к которой прикладывают увеличивающуюся осевую нагрузку с упором образцов в опору, при этом предварительно на зажимные губки, являющиеся опорой, в которые устанавливают испытуемые полумуфты с внутренней резьбой или гребенкой в сборе с профильной оправкой, воздействуют независимой осевой силой на зажимные губки, перемещая их вниз до обеспечения радиальной, сжимающей полумуфты, силой, эквивалентной эксплуатационной нагрузке, осевую силу, приложенную к профильной оправке, увеличивают до срезания всех или нескольких зубьев резьбы или гребенки на полумуфтах, фиксируют силу среза и сопоставляют со значением, заранее экспериментально обоснованным и удовлетворяющим требованиям качества к изготавливаемым полумуфтам.

Устройство содержит корпус и высокопрочную профильную оправку, корпус выполнен в виде цилиндра с внутренней конической поверхностью, внутри корпуса размещены зажимные губки и пружины для их развода.

В ряде случаев в зависимости от количества зубьев, их геометрии, внутреннего диаметра осевой полости и механических характеристик материала изготавливаемых полумуфт потребная сила среза зубьев может превышать силу, приводящую к потере устойчивости или хрупкому разрушению профильной оправки, тогда предлагается перед испытанием срезать определенное количество зубьев полумуфт, при этом количество оставляемых зубьев рассчитывается по зависимости

m = P π ⋅ d 0 ⋅ t з ⋅ k з ⋅ k m ⋅ τ з , ( 1 )

где P - расчетная сила потери устойчивости или разрушения профильной оправки; d0 - наружный диаметр резьбы или гребенки оправки; tз - шаг резьбы или гребенки; kз - коэффициент полноты профиля (для трапецеидального профиля kз=0,65); km - коэффициент, учитывающий неравномерность деформации зубьев при срезе (km=0,65…0,75 при σ в о / σ в з > 1,3, где σ в о и σ в з - пределы прочности соответственно профильной оправки и материала зубьев изготавливаемых полумуфт; km=0,55…0,65 при σ в о / σ в з < 1,3 ; τ з = ( 0,6 … 0,7 ) σ в з - предел текучести материала полумуфт на срез. Таким образом, указанная формула расчета количества оставляемых зубьев получена из условия, что расчетная сила потери устойчивости или разрушения профильной оправки приравнивается с коэффициентом запаса к расчетной силе среза зубьев гребенки или резьбы полумуфт.

Указанный технический результат обеспечивается тем, что пара испытуемых соединительных полумуфт собирается в комплект с профильной оправкой, устанавливается в разведенные губки предлагаемого устройства, к которым прилагается расчетная предварительная независимая осевая нагрузка, а затем независимой осевой нагрузкой, приложенной к торцу профильной оправки, срезают изготовленные зубья на полумуфтах.

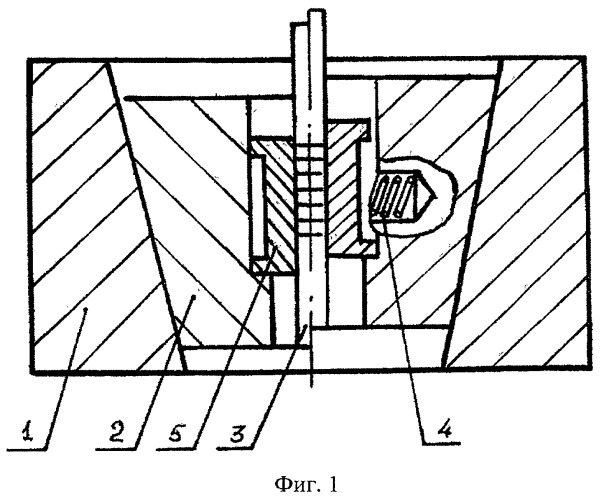

Изобретение иллюстрировано фигурой (фиг.1), на которой показана схема предлагаемого устройства.

Устройство включает корпус 1 и две зажимные губки 2, имеющие возможность перемещения по внутренней конической поверхности корпуса 1, высокопрочной профильной оправки 3, расположенной соосно в центре корпуса, и пружин 4, установленных в глухих отверстиях с внутренней стороны зажимных губок 1 с упором в испытуемые полумуфты и разводящих губки в стороны при снятии нагрузки и извлечении оправки и полумуфт после испытания.

Способ контроля качества резьбовых и гребенчатых соединительных полумуфт осуществляется следующим образом: пара испытуемых полумуфт 5 в сборе с профильной оправкой 3 устанавливают в устройство с фиксацией их в зажимных губках 2 упором полумуфт в нижний выступ на губках и с упором пружин 4 в боковую наружную поверхность полумуфт с одновременным вертикальным ручным поджатием всего комплекта вниз до упора во внутреннюю коническую поверхность корпуса 1. Снаряженное устройство устанавливают на испытательную машину с приводом двойного действия, снабженную силоизмерителями на каждый привод. Наружным приводом воздействуют на верхний торец полумуфт с расчетной силой, обеспечивающей радиальное поджатие пары полумуфт к профильной оправке, эквивалентное поджатию в соответствующем узле при функционировании. Затем внутренним приводом воздействуют на верхний торец профильной оправки, перемещая ее до среза зубьев на испытуемых полумуфтах, с фиксацией силы среза. Полученное значение силы среза сопоставляют со значением, заранее экспериментально обоснованным и удовлетворяющим требованиям качества к изготавливаемым полумуфтам, и делается вывод о качестве изготовленной резьбы или гребенки. После снятия нагрузки с зажимных губок 2 пружины 4 облегчают развод их в стороны при извлечении.

Использование изобретения в области выборочного контроля качества резьбовых и гребенчатых полумуфт, используемых в механизмах различного назначения для торцевого соединения стержневых или трубных элементов, передающих осевую силовую нагрузку, позволит существенно повысить качество изготавливаемых изделий. Разработанные способ и устройство контроля качества резьбовых и гребенчатых соединительных полумуфт является весьма эффективным при сравнительном анализе эксплуатационных характеристик (несущей способности соединительных элементов) в зависимости от различных конструкций самих соединительных элементов, геометрических размеров профиля резьбы или гребенки, применяемых материалов, технологических способов их изготовления, режимов термообработки.

Пример. Профильная оправка с минимальной площадью поперечного сечения S0=15 мм2 изготовлена из стали Р6М5 (ГОСТ 19265-73), имеющей условный предел текучести на сжатие σ 0,2 с ж = 3100 М П а . Тогда с коэффициентом запаса k=1,5 можно определить предельно допустимую нагрузку на профильную оправку

P = σ 0,2 с ж ⋅ S 0 / k = 3100 ⋅ 15 / 1,5 = 31 к Н .

Максимальное количество зубьев, оставляемых на испытуемых полумуфтах, определяется по формуле (1). Для следующих параметров: d0=5,2 мм; tз=1,5 мм (с учетом округления в меньшую сторону) число оставляемых зубьев в зависимости от материала испытуемых полумуфт будет следующим: сталь 10, m=10; сталь 50, m=6; сталь 40Х, m=4; сталь 30ХН2ФМА, m=2. Таким образом, если в испытуемых полумуфтах общее количество зубьев равно 6, то на полумуфтах, изготовленных из сталей 40Х и 30ХН2ФМА, перед испытанием необходимо удалить соответственно по 2 и 4 зуба.

Полученное среднестатистическое значение силы среза зубьев P сопоставляется с предварительно экспериментально обоснованным минимальным значением силы среза Р0, обеспечивающим качественное функционирование исследуемых полумуфт. Если выполняется неравенство Р>P0, то испытуемые полумуфты признаются годными.

Предлагаемый способ выборочного контроля качества резьбовых и гребенчатых соединительных полумуфт легко вписывается в ГОСТ Р50779.50-95. Статистические методы. Приемочный контроль качества по количественному признаку.

К испытаниям предъявлена выборочная партия парных комплектов соединительных полумуфт (с указанными выше геометрическими параметрами) объемом 50 штук, изготовленная из стали 30ХН2ФМА с различными способами формообразования гребенки (резьбы) и подвергнутая различной заключительной термообработке. Результаты испытаний в виде удельной силы среза, приведенной на один срезаемый зуб, приведены в таблице

| № п/п | Способ изготовления гребенки (резьбы) | Термообработка | Приведенная сила среза на 1 зуб (кН) |

| 1 | Фрезерование | Нормализация | 7,20 |

| 2 | Фрезерование | Закалка | 11,75 |

| 3 | Штамповка | Отжиг | 6,75 |

| 4 | Штамповка | Нормализация | 7,00 |

| 5 | Штамповка | Закалка | 11,20 |

| 6 | Штамповка и калибровка | Нормализация | 8,15 |

| 7 | Штамповка и калибровка | Закалка | 13,10 |

Таким образом, данный способ и реализующее его устройство позволяют оценивать комплексное влияние различных геометрических и технологических факторов на качество функционирования изготовленных соединительных полумуфт.

1. Способ контроля качества резьбовых и гребенчатых соединительных полумуфт, включающий сборку испытуемых полумуфт с высокопрочной профильной оправкой, к которой прикладывают увеличивающуюся осевую нагрузку с их упором в опору, отличающийся тем, что предварительно на опору в виде зажимных губок устанавливают испытуемые полумуфты с внутренней резьбой или гребенкой в сборе с профильной оправкой, воздействуют независимой осевой силой и перемещают вниз зажимные губки до обеспечения радиальной, сжимающей полумуфты силы, эквивалентной их эксплуатационной нагрузке, увеличивают осевую силу, приложенную к профильной оправке, до срезания всех или нескольких зубьев резьбы или гребенки на испытуемых полумуфтах, фиксируют силу среза и сравнивают со значением, заранее экспериментально полученным и удовлетворяющим требованию качества к изготавливаемым полумуфтам.

2. Устройство для контроля качества резьбовых и гребенчатых соединительных полумуфт, содержащее корпус и высокопрочную профильную оправку, отличающееся тем, что корпус выполнен в виде цилиндра с внутренней конической поверхностью, внутри которого размещены с возможностью перемещения по упомянутой поверхности зажимные губки с пружинами для их развода.