Электродуговая печь постоянного тока

Иллюстрации

Показать всеИзобретение относится к области металлургии и литейного производства, а именно к устройству электродуговых печей. Технический результат - увеличение срока износа слоя футеровки за счет оперативности центрирования дуги при ее отклонении в плавильных камерах различных габаритов, снижение энергозатрат, повышение производительности дуговых сталеплавильных печей и КПД. Электродуговая печь постоянного тока содержит корпус плавильной камеры, свод 3 и сводовый электрод 4, первый и второй подовые электроды 5, 6, три электромагнита 9 постоянного тока, множество термочувствительных элементов 10 в виде термопар, блок 11 управления электромагнитами 9, дополнительный низковольтный источник 24 постоянного тока. Множество термопар расположены выше уровня 15 расплавленного материала на расстоянии не более 0,5 метров друг от друга так, чтобы рабочие их спаи касались непосредственно нагреваемой поверхности слоя 2 футеровки. Во избежание оплавления слоя футеровки 2 термопары осуществляют контроль температуры на нем. Для возвращения электрической дуги к центру плавильной камеры в случае ее отклонения по внешнему ее диаметру установлены три электромагнита 9, центры которых расположены выше максимального уровня 15 расплава металла внутри плавильной камеры, а оси указанных электромагнитов 9 расположены под углом 120 градусов относительно друг друга. Регулирование положения дуги осуществляется в зависимости от перегрева области слоя 2 футеровки, прилежащей к той или иной термопаре. Обеспечено повышение КПД на 10-15%, повышение производительности примерно в два раза за счет увеличения срока службы слоя футеровки и сокращение удельного расхода электроэнергии не менее чем на 5-6%, улучшение экологической чистоты пространства вокруг электродуговой печи. 11 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области металлургии и литейного производства, а именно к устройству электродуговых печей постоянного тока.

Известна дуговая сталеплавильная печь постоянного тока, содержащая свод, по меньшей мере два сводовых электрода, установленных по окружности распада электродов, корпус, сливной желоб, ванну с расположенным в днище ванны по крайней мере одним подовым электродом, рабочее окно, причем центр окружности, на которой расположены электроды, смещен относительно вертикальной оси симметрии печи в горизонтальной плоскости (см. патент РФ на изобретение №2190815, кл. F27B 3/08, C21C 5/52, опубл. 10.10.2002 г.).

Предложенное устройство позволяет проводить весь период расплавления и жидкие периоды плавки стали с высоким КПД только при небольших объемах плавильной камеры. Кроме того, недостатком такой печи является оплавление откосов футеровки и нагрев воды в водоохлаждаемых панелях стен у сливного желоба, что является следствием отклонения дуги от центра плавильной камеры.

Известна электродуговая печь постоянного тока, включающая основной корпус, подвижный электрод, установленный в центре крыши печи, который генерирует дуги при перемещении электрода, нижний электрод, установленный ниже в центре, проводники, которые связаны с нижним электродом так, что отклонение дуги, вызванное магнитным полем в пределах основного корпуса, отменяется другим магнитным полем от проводников, когда электрические токи поступают на проводники от источника постоянного тока (см. патент на изобретение US №5138630, кл. C21C 5/52, F27B 3/08, H05B 7/11, H05B 7/148, опубл. 11.08.1992 г.).

Наличие внешних магнитных полей, вызываемых, например, размещением подводящих или отводящих кабелей, могут отклонить нежелательным образом электрическую дугу, что приводит к преждевременному износу футеровки печи. Устройство применимо с высоким КПД только при небольших объемах плавильной камеры, так как отклонение электрической дуги, вызванное такими магнитными полями в известной печи, устраняется посредством дополнительных магнитных полей, которые создаются током в проводнике, расположенным на дне печи.

Известна дуговая сталеплавильная печь постоянного тока, содержащая корпус, образованный металлической оболочкой с футеровкой, сливной желоб, свод и сводовый электрод, под с центральным подовым электродом, расположенным на одной оси со сводовым электродом, и рабочее окно, причем в поде печи по обе стороны от центрального подового электрода дополнительно установлены два боковых подовых электрода с возможностью поочередного или совместного их включения в конце периода расплавления шихты (см. патент РФ на изобретение №2410444, кл. C21C 5/52, C22B 9/00, F27B 3/08, опубл. 30.04.2009 г.).

В конце периода расплавления во избежание оплавления футеровки длину дуги уменьшают. Уменьшение длины дуги приводит к уменьшению доли излучения дуги на футеровку стен и свода и к увеличению доли излучения дуги на ванну. В этот период плавки источник питания поочередно подключают то к одному боковому подовому электроду, то к другому боковому подовому электроду, либо совместно к обоим боковым подовым электродам, что обеспечивает отклонение дуги на 35°-45°. При горении дуги и работе центрального подового электрода путь тока вертикальный и дуга горит вертикально. При включении боковых подовых электродов ток меняет направление и протекает под углом 50°-55° к оси сводового электрода, что вызывает электромагнитное усилие, выдувающее дугу к стене, в которой расположен другой электрод.

Недостаток известной электродуговой печи в сложности конструкции.

Известна дуговая электропечь постоянного тока, содержащая вертикально расположенный катод и подину, выполненную с частью в виде кольцевой электропроводной каменной кладки, соединенной с кольцевым медным токоподводом, расположенным с внешней стороны подины, в которой выполнено эксцентрично относительно катода выпускное отверстие, причем кольцевая каменная кладка выполнена из карбон-магнезита с изменяющимся электрическим сопротивлением так, что она со стороны, противоположной выпускному отверстию, имеет уменьшенное электрическое сопротивление, причем электроконтактная каменная кладка в области, не контактирующей непосредственно с расплавом, выложена из графитовых кирпичей, между которыми по окружности выполнены проемы, заполненные неэлектропроводным материалом или материалом с другой, чем у кирпичей, электропроводностью (см. патент РФ на изобретение №2070777, кл. H05B 7/20, H05B 7/06, H05B 7/11, F27B 3/08, F27B 3/14, F27B 3/16, опубл. 20.12.1996 г.).

При работе печи между катодом и расплавом образуется электрическая дуга. Она должна распространяться, например, в направлении оси катода, но под действием внешнего магнитного поля может отклоняться от этого направления. Для компенсации этого отклонения подина здесь исполняется таким образом, что ее электрические свойства меняются в окружном направлении, т.е. протекающий через кладку ток имеет в окружном направлении меняющуюся плотность, благодаря чему относительно оси катода возникает асимметричное токораспределение. При этом электрическая дуга из-за ее асимметрии отклоняется в сторону, относительно оси катода, противоположную стороне, на которой ток через анод имеет наибольшую плотность. Благодаря этому возникающее отклонение электрической дуги можно компенсировать таким образом, чтобы она снова проходила в направлении оси катода. Однако электрическая дуга и посредством асимметричного токораспределения может отклоняться в требуемом направлении, при этом любое отклонение учитывается посредством внешнего магнитного поля. Таким образом, при помощи устройства токопровода можно отклонять электрическую дугу настолько далеко в направлении к выпускному отверстию, что расплав особенно прогревается в области вокруг него и тем самым обеспечивается надежный выпуск расплава.

Недостатки известной печи в существенной сложности выполнения и в отсутствии возможности управления положением электрической дуги в широких пределах. Особенно это проявляется при воздействии на дугу внешних магнитных полей, что приводит к выгоранию некоторой части футеровки, расположенной выше расплава внутри плавильной камеры.

Известна электродуговая печь постоянного тока для выплавки металла, сплава и всех электрических проводящих материалов, содержащая корпус плавильной камеры, образованный металлической оболочкой с футеровкой из огнеупорного неэлектропроводящего материала, сливной желоб, параллельно расположенные электроды в качестве анода и катода, электромагниты с питанием их катушек от напряжения регулируемого источника постоянного тока, расположенные на боковых сторонах корпуса плавильной камеры под углом 120 градусов относительно друг друга на рабочем уровне расплавленного металла для управления электрической дугой при ее отклонении с ударом в футеровку (см. патент на изобретение CN №1048750, кл. C21B 11/10, F27B 3/00, F27B 3/08, опубл. 23.01.1991 г.).

Известная электродуговая печь без подовых электродов имеет следующие преимущества: высокая производительность, низкий расход сырья, высокое качество продукции, экономия энергии и низкий уровень шума.

Недостатком данной печи является малый объем плавильной камеры и малоэффективное приложение магнитного поля на рабочем уровне расплавленного металла, так как расплавленный материал снижает магнитную проницаемость магнитного поля и ослабляет влияние магнитного поля на положение дуги.

Технические решения, представленные в указанных публикациях, имеют существенные недостатки, поскольку они связаны с большими затратами на электрооборудование и малым объемом плавильной камеры.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является электродуговая сталеплавильная печь постоянного тока, содержащая корпус плавильной камеры, образованный металлической оболочкой с футеровкой из огнеупорного неэлектропроводящего материала, сливной желоб, свод и сводовый электрод, под со смещенным от оси корпуса подовым электродом, электромагниты, четыре термочувствительных элемента, связанных с электромагнитами, и блок управления электромагнитами, число входов которого равно числу термочувствительных элементов, а число выходов равно числу электромагнитов так, что все его входы подсоединены к соответствующим выходам термочувствительных элементов, а катушки электромагнитов подсоединены к выходам указанного блока, указанные электромагниты расположены под дном плавильной камеры, термочувствительные элементы вмонтированы в стенку плавильной камеры и свод (крышку), причем блок управления электромагнитами выполнен с возможностью питания от источника трехфазного переменного тока для непрерывного вращения дуги в процессе плавки (см. патент на изобретение US №4110546, кл. H05B 7/20, опубл. 29.08.1978 г. - прототип).

Электромагниты в известном устройстве предназначены для вращения дуги и по сути являются обмотками (подобно обмоткам статора трехфазного двигателя с частотным управлением), создающими вращающееся магнитное поле, которое перемещает дугу центрального электрода по окружности, создавая равномерность температуры расплава по поверхности. Расположение электромагнитов под дном плавильной камеры приводит к ослаблению магнитного поля при переходе через расплав при больших рабочих объемах плавильной камеры. Использование четырех термочувствительных элементов для измерения температуры стенки плавильной камеры дает приближенные представления о температуре слоя футеровки плавильной камеры. Достоверность информации о температуре слоя футеровки в такой печи сомнительна (например, при внутреннем диаметре плавильной камеры четыре метра длина окружности плавильной камеры равна двенадцати метрам, при этом четыре термочувствительных элемента (фиг.2а) установлены через неконтролируемые промежутки в три метра), что является существенным недостатком такой печи. Установка катушек электромагнитов на своде (крышке) плавильной камеры может привести к их повреждению во время слива металла или замены центрального электрода. Недостатком данной конструкции является снижение эффективности плавки при больших объемах плавильной камеры.

Таким образом, в известной электродуговой печи:

- низкий КПД при больших объемах плавильной камеры;

- повышенные энергозатраты для непрерывного вращения дуги;

- пониженная безопасность работы печи из-за использования переменного тока;

- сложность управления работой печи из-за необходимости попеременного повышения и уменьшения скорости вращения дуги.

В основу изобретения положена задача компенсации нежелательного влияния возможных значительных магнитных полей на электрическую дугу.

В процессе работы электродуговой печи постоянного тока после нескольких плавок начинается процесс выгорания футеровки, расположенной выше поверхности расплавленного металла. Наблюдения этого процесса показали, что электрическая дуга между центральным электродом-катодом и расплавом металла отклоняется от центрально-вертикального направления к одному из краев ванны расплавленного металла, где и происходит выгорание футеровки. Это приводит к выходу из строя всей печи и необходимости внепланового ремонта. Установлено, что отклонение электрической дуги происходит всегда примерно в один и тот же сектор или близко к нему.

Этот недостаток имеется во всех электродуговых печах постоянного тока. Исследования процесса отклонения дуги показали, что причиной отклонения является наличие внешнего магнитного поля, которое, проникая внутрь плавильной камеры, воздействует на электрическую дугу, представляющую собой поток заряженных частиц. Известно, что на движущуюся в магнитной поле заряженную частицу действует сила Лоренца, которая меняет траекторию движения заряженной частицы, не изменяя ее энергии. Дальнейшие исследования показали, что источником внешнего магнитного поля являются металлические конструкции, обрамляющие плавильную камеру. Намагничивание стальных конструкций происходит под действием магнитного поля подводящих токопроводов, по которым при работе печи протекают постоянные токи порядка 30-40 тысяч ампер. Постепенное накопление намагниченности во внешних стальных конструкциях превращает их по сути в постоянные магниты. Магнитное поле внешних стальных конструкций без ослабления проникает через корпус плавильной камеры внутрь.

Возможность проникновения внешних магнитных полей внутрь плавильной камеры можно показать следующим образом. Известно, что напряженность (Н) магнитного поля от проводника током (I) определяется выражением:

Н=2I/4πR,

где

I - ток в проводнике;

R - расстояние от проводника до данной точки.

В связи с этим при токе в угольном электроде I=36·103 А и R=2 м (радиус плавильной камеры), напряженность магнитного поля на корпусе сталеплавильной камеры равна:

H=2·36·103/4π·π·2≈2,87·103 (А/м)

Соответственно индукция в стальном корпусе плавильной камеры составит:

В=µ·µo·H=1000·1,256·10-6·2,87·103=3,6 (Тл),

где

µ=1000 - относительная магнитная проницаемость материала корпуса печи;

µo=1,256·10-6 (Гн/м) - абсолютная магнитная проницаемость (магнитная постоянная).

Магнитное поле, наводимое на корпусе плавильной камеры током центрального угольного электрода, превышает нормы для магнитного насыщения корпуса, а, следовательно, корпус плавильной камеры находится в насыщенном состоянии. Магнитнонасыщенный корпус плавильной камеры утрачивает свойство создавать размагничивающее поле для любого внешнего магнитного поля и внешнее поле стальных конструкций проникает внутрь корпуса без ослабления.

Результирующее магнитное поле от сложения внешнего и внутреннего магнитных полей взаимодействует с потоком заряженных частиц в электрической дуге и следствием этого взаимодействия является отклонение электрической дуги к краю плавильной камеры. В этом случае происходит перегрев соответствующей части футеровки и ее выгорание, что приводит к преждевременному выходу из строя всей печи.

Изобретение решает задачу устранения существующих недостатков в работе дуговой электропечи, что позволит существенно увеличить срок службы футеровки и получить несомненный экономический эффект, связанный с уменьшением числа внеплановых ремонтов, а, следовательно, непроизводительных простоев электродуговой печи постоянного тока и получением дополнительного объема необходимого металла.

Технический результат изобретения заключается в увеличении срока износа слоя футеровки путем увеличения излучения дуги на металл и снижения излучения дуги на свод и слой футеровки плавильной камеры, повышении интенсификации процесса плавки за счет оперативности центрирования дуги при ее отклонении в плавильных камерах различных габаритов, снижении энергозатрат, повышении производительности дуговых сталеплавильных печей и КПД.

Технический результат устройства достигается тем, что в электродуговую печь постоянного тока, содержащую корпус плавильной камеры с рабочим окном, образованный металлической оболочкой со слоем футеровки из огнеупорного неэлектропроводящего материала, сливной желоб, свод и сводовый электрод, расположенный по оси плавильной камеры, по меньшей мере один подовый электрод, смещенный относительно оси плавильной камеры, электромагниты с катушками, множество термочувствительных элементов и блок управления электромагнитами, число входов которого равно числу термочувствительных элементов, а число выходов равно числу электромагнитов так, что все его входы подсоединены к соответствующим выводам термочувствительных элементов, а выводы катушек электромагнитов подсоединены к выходам указанного блока, введен дополнительный низковольтный источник постоянного тока, электромагниты расположены на боковых сторонах корпуса плавильной камеры не ниже максимального рабочего уровня расплавленного металла и выполнены с возможностью работы на постоянном токе, множество термочувствительных элементов установлены выше максимального рабочего уровня расплавленного металла с возможностью измерения температуры на поверхности слоя футеровки корпуса плавильной камеры, причем блок управления электромагнитами соединен с дополнительным низковольтным источником постоянного тока.

Термочувствительные элементы представляют собой термопары, рабочие спаи которых расположены непосредственно на поверхности слоя футеровки, в том числе под тонким слоем ее обмазки, а остальная часть термопар закреплена слоем обмазки футеровки на торце плавильной камеры.

Предпочтительно рабочие спаи термопар установить на расстоянии не более 0,5 метров друг от друга.

В электродуговой печи целесообразно иметь три электромагнита постоянного тока.

Центры электромагнитов постоянного тока предпочтительно расположить на одинаковом уровне по высоте в горизонтальной плоскости.

Поверхности электромагнитов, обращенные к плавильной камере, целесообразно расположить параллельно оси плавильной камеры, а намотку их катушек выполнить в одном направлении.

Центры электромагнитов предпочтительно расположить в вершинах правильного треугольника, вписанного в окружность, содержащую эти центры так, что градусная мера по окружности между двумя соседними центрами составляет 120 градусов.

Поверхности электромагнитов, обращенные к плавильной камере, предпочтительно расположить параллельно касательным, проведенным через центры электромагнитов к окружности, содержащие данные центры, а оси этих электромагнитов, проходящие через их центры перпендикулярно указанной поверхности электромагнитов, расположить в одной плоскости с пересечением в центре плавильной камеры, причем угол между их осями составляет 120 градусов.

Целесообразно электромагниты постоянного тока выполнить с ферромагнитными сердечниками, один конец каждого из которых закреплен на внешней стороне корпуса плавильной камеры.

Блок управления электромагнитами представляет собой многовходовый программируемый микроконтроллер и имеет выходы, выполненные в виде коммутирующих элементов типа твердотельное реле.

Предпочтительно блок управления электромагнитами выполнить за одно целое с источником постоянного тока.

В электродуговой печи целесообразно иметь второй подовый электрод, смещенный относительно оси плавильной камеры.

При проведении патентных исследований не обнаружены решения, идентичные заявленному, а, следовательно, предложенное решение соответствует критерию "новизна". Сущность изобретения не следует явным образом из известных решений, следовательно, предложенное изобретение соответствует критерию "изобретательский уровень".

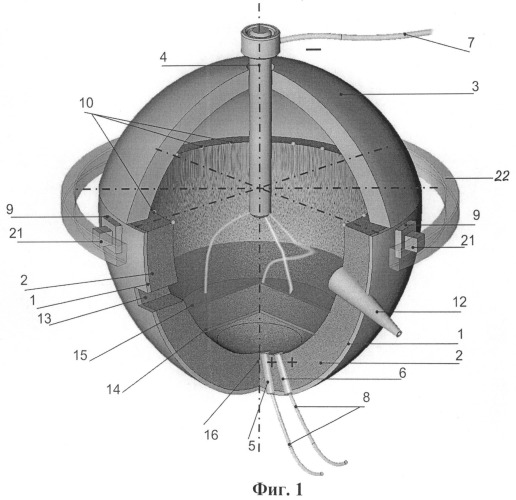

Фиг.1 изображает в изометрии электродуговую печь постоянного тока (с разрезом).

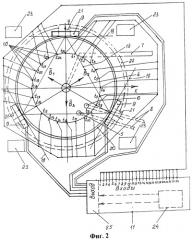

Фиг.2 изображает электродуговую печь постоянного тока, вид сверху.

На фиг.1-2 приняты следующие обозначения:

1 - металлическая оболочка (корпуса плавильной камеры);

2 - слой футеровки (из огнеупорного неэлектропроводящего материала);

3 - свод (крышка);

4 - сводовый электрод (центрированный катод);

5 - первый подовый электрод (первый анод);

6 - второй подовый электрод (второй анод);

7 - токоподвод к сводовому электроду 4;

8 - токоподводы к первому и второму подовым электродам 5, 6;

9 - электромагниты постоянного тока;

10 - термочувствительные элементы в виде термопар (t1, t2, f3…t24 - номера термопар от первой до двадцать четвертой);

11 - блок управления электромагнитами 9 (выполненный в виде многовходового программируемого микроконтроллера);

12 - сливной желоб;

13 - рабочее окно;

14 - минимальный рабочий уровень расплавленного материала (плоскость расплава на его минимальном уровне);

15 - максимальный рабочий уровень расплавленного металла (плоскость расплава на его максимальном уровне);

16 - ось плавильной камеры;

17 - рабочая поверхность электромагнита;

18 - правильный треугольник;

19 - касательные;

20 - окружность;

21 - ферромагнитные сердечники электромагнитов 9;

22 - общий магнитопровод электромагнитов 9;

23 - металлические конструкции, обрамляющие плавильную камеру,

24 - дополнительный низковольтный источник постоянного тока;

25 - выходы блока 11 управления электромагнитами 9.

Электродуговая печь постоянного тока содержит корпус плавильной камеры, образованный внешней металлической оболочкой 1 и внутренним слоем футеровки 2 из огнеупорного неэлектропроводящего материала, свод (крышку) 3 и, по меньшей мере, один сводовый электрод 4, являющийся центрированным катодом для получения электрической дуги, первый и второй подовые электроды 5, 6, смещенные относительно вертикальной оси 16 плавильной камеры и являющиеся анодами, токоподводы 7, 8 соответственно к сводовому электроду 4 и подовым электродам 5, 6, три электромагнита 9 постоянного тока, множество термочувствительных элементов (ТЧЭ) 10, блок 11 управления электромагнитами 9 постоянного тока, число входов которого равно числу термочувствительных элементов 10, а число выходов равно числу указанных электромагнитов 9 так, что все его входы подсоединены к соответствующим выводам термочувствительных элементов 10, а выводы катушек электромагнитов 10 подсоединены к выходам указанного блока 11, сливной желоб 12 для слива металла, рабочее окно 13 для наблюдения за процессом плавки.

Электромагниты 9 постоянного тока расположены на боковых сторонах корпуса плавильной камеры не ниже максимального рабочего уровня 15 расплавленного металла. Множество термочувствительных элементов 10 расположены выше максимального рабочего уровня 15 расплавленного металла. Блок 11 управления электромагнитами 9 представляет собой многовходовый программируемый микроконтроллер, в частности, фирмы Beckhoff, с питанием от дополнительного низковольтного источника 24 постоянного тока, при этом он имеет выходы 25, выполненные в виде коммутирующих элементов типа твердотельного реле. Блок 11 управления может быть выполнен за одно целое с указанным источником 24 постоянного тока.

Термочувствительные элементы 10 представляют собой термопары, рабочие спаи которых расположены непосредственно на поверхности слоя 2 футеровки, а остальная их часть (проводники) надежно закреплена, например, слоем материала обмазки (например, шамотной глины) футеровки 2 на кольцевом торце плавильной камеры. Термопары предпочтительно разместить на расстоянии не более 0,5 метров друг от друга по внутренней поверхности плавильной камеры ближе к верху слоя 2 футеровки так, чтобы рабочие их спаи касались непосредственно нагреваемой поверхности слоя 2 футеровки, не имея гальванической связи с расплавом металла. Рабочие спаи термопар можно также закрепить тонким слоем (от одного до двух миллиметров) обмазки футеровки.

Электромагниты 9 постоянного тока установлены на внешней стороне корпуса плавильной камеры и их поверхности 17, обращенные к плавильной камере, расположены параллельно вертикальной ее оси 16.

Центры электромагнитов 9 постоянного тока расположены на одинаковом уровне по высоте в горизонтальной плоскости, причем указанная горизонтальная плоскость, содержащая центры электромагнитов 9, расположена выше плоскости расплава металла в плавильной камере на его максимальном уровне 15. Кроме того, центры электромагнитов 9 расположены в вершинах правильного треугольника 18, вписанного в окружность 20, содержащую эти центры, так, что градусная мера по окружности между двумя соседними центрами составляет 120 градусов.

Поверхности 17 электромагнитов 9 постоянного тока параллельны касательным 19, проведенным через их центры к окружности 20, содержащие данные центры, а оси этих электромагнитов 9, проходящие через их центры перпендикулярно поверхности 17 электромагнитов 9, расположены в одной плоскости с пересечением в центре плавильной камеры, причем угол между осями составляет 120 градусов.

Катушки электромагнитов 9 предпочтительно намотать медным проводом в одну сторону с обозначением начала и конца. Все три электромагнита 9 установлены на корпусе электродуговой печи так, что намотка их катушек расположена в одном направлении. Начала и концы катушек электромагнитов 9 подключены к выходам блока 11 управления, к входам которого подключены выходные концы термопар.

Электромагниты 9 постоянного тока могут быть выполнены дополнительно с ферромагнитными сердечниками 21 (в виде стержней), один конец каждого из которых закреплен на внешней стороне корпуса плавильной камеры, а вторые концы могут быть замкнуты между собой общим магнитопроводом 22.

Устройство работает следующим образом. При поднятом и отодвинутом своде 3 происходит загрузка шихты таким образом, чтобы поверхность расплава находилась в пределах от минимального рабочего уровня 14 до максимального рабочего уровня 15 расплавленого металла. Затем свод 3 закрывают и сводовый электрод 4 опускают в рабочее пространство плавильной камеры. После зажигания дуги сводовый электрод 4 поднимают вверх, дуга сводового электрода 4 горит над шихтой, прорезая в ней колодец. В этот момент работают сводовый электрод 4, первый и второй подовые электроды 5, 6, что обеспечивает вертикальное горение дуги.

В процессе расплавления часть стен плавильной камеры освобождается от шихты и попадает под прямое излучение дуги, то есть она уже не экранирована шихтой и интенсивно излучает на слой 2 футеровки стен плавильной камеры. Таким образом, полезная мощность дуги уменьшается, коэффициент полезного действия составляет 0,56-0,59. Температура слоя 2 футеровки повышается также при отклонении дуги от центра под действием магнитных полей металлических конструкций 23, обрамляющих плавильную камеру снаружи. Во избежание оплавления слоя футеровки 2 термочувствительные элементы 10 в виде термопар осуществляют контроль температуры на указанном слое футеровки 2. Для возвращения электрической дуги к центру плавильной камеры в случае ее отклонения по внешнему диаметру корпуса плавильной камеры установлены три электромагнита 9 (соленоиды), центры которых расположены выше максимального уровня 15 расплава металла внутри плавильной камеры, а оси указанных электромагнитов 9 расположены под углом 120 градусов относительно друг друга. Таким образом, достигается симметрия установки электромагнитов 9, оси действий которых пересекаются в центре плавильной камеры под центральным сводовым электродом 4. Суммарное магнитное поле электромагнитов 9 регулируется токами, протекающими по их катушкам. Регулирование осуществляется по специальному алгоритму в зависимости от перегрева области слоя 2 футеровки, прилежащей к той или иной термопаре.

В блоке 11 управления электромагнитами 9 токовые сигналы термопар обрабатываются, сравниваются попарно между собой и по очереди с эталонными данными, находящимися в блоке 11, и по результатам, полученным при анализе по определенному алгоритму, формируются выходные сигналы, поступающие на входы трех электромагнитов 9 постоянного тока.

Выходные сигналы блока 11 управления электромагнитами 9 предпочтительно формировать в виде постоянных токов определенных направлений. Протекающие по катушкам электромагнитов 9 токи создают магнитные поля, направления которых совпадают с направлениями осей электромагнитов 9 (соленоидов), проникают внутрь плавильной камеры и образуют векторную сумму индукций B ¯ 1 , B ¯ 2 , B ¯ 3 - магнитных полей соответственно для первого, второго и третьего электромагнитов (фиг.2).

Суммарная индукция B ¯ 1 + B ¯ 2 + B ¯ 3 равна нулю, если токи в электромагнитах 9 (соленоидах) равны нулю или имеют одинаковую величину и направление в каждой катушке электромагнитов 9 (соленоидов): I1=I2=I3=0 и I1=I2=I3 ⇒ B ¯ 1 + B ¯ 2 + B ¯ 3 = 0 .

В случае отклонения электрической дуги к какому-либо краю плавильной камеры соответствующий сектор слоя 2 футеровки начинает перегреваться и соответственно с термочувствительного элемента 10 (термопары), расположенного в этом секторе, в блок 11 управления электромагнитами 9 поступает сигнал, свидетельствующий о нарушении режима работы электродуговой печи. В соответствии с поступившим сигналом на выходе блока 11 управления формируется управляющий сигнал, представляющий собой систему токов I1, I2, I3, значения и направления которых определяются величиной и знаком коэффициента передачи тока (Ki, где i = 1,3 ¯ ) в катушки электромагнитов 9, т.е. Ii =Iimax·Ki , i = 1,3 ¯ .

В соответствии с этим суммарная индукция магнитного поля, создаваемого токами, определится как векторная сумма индукций от катушек электромагнитов 9 с токами:

B ¯ Σ ≡ ∑ i = 1 3 I ¯ i ⋅ K i ;

B ¯ Σ = ∑ i = 1 3 B ¯ i - векторная сумма.

В блоке 11 управления электромагнитами 9 определяются величины и направления токов в катушках электромагнитов 9 при повышении температуры горячего спая какой-либо термопары (t1, t2, t3…t24) выше заданной температуры:

t 1 → − 1 2 I ¯ 3 − I ¯ 2 + I ¯ 1 ;

t 2 → − I ¯ 3 − I ¯ 2 + I ¯ 1 ;

t 3 → − I ¯ 3 − 1 2 I ¯ 2 + I ¯ 1 ;

t 4 → − I ¯ 3 + 0 ⋅ I ¯ 2 + I ¯ 1 ;

t 5 → − I ¯ 3 + 1 2 I ¯ 2 + I ¯ 1 ;

t 6 → − I ¯ 3 + I ¯ 2 + I ¯ 1 ;

t 7 → − I ¯ 3 + I ¯ 2 + 1 2 I ¯ 1 ;

t 8 → − I ¯ 3 + I ¯ 2 + 0 ⋅ I ¯ 1 ;

t 9 → − I ¯ 3 + I ¯ 2 − 1 2 I ¯ 1 ;

t 10 → − I ¯ 3 + I ¯ 2 − I ¯ 1 ;

t 11 → − 1 2 I ¯ 3 + I ¯ 2 − I ¯ 1 ;

t 12 → 0 ⋅ I ¯ 3 + I ¯ 2 − I ¯ 1 ;

t 13 → 1 2 I ¯ 3 + I ¯ 2 − I ¯ 1 ;

t 14 → I ¯ 3 + I ¯ 2 − I ¯ 1 ;

t 15 → I ¯ 3 + 1 2 I ¯ 2 − I ¯ 1 ;

t 16 → I ¯ 3 + 0 ⋅ I ¯ 2 −