Реакторная система и способ ее использования

Иллюстрации

Показать всеСпособ полимеризации олефинов включает: подачу олефина и катализатора полимеризации в реактор полимеризации с получением полиолефина, содержащий область с псевдоожиженным слоем, имеющую верхнюю и нижнюю части, и область с подвижным слоем, причем с одного своего конца область с подвижным слоем сообщается по текучей среде с верхней частью области с псевдоожиженным слоем, с другого своего конца область с подвижным слоем сообщается по текучей среде с нижней частью области с псевдоожиженным слоем, а диаметр области с псевдоожиженным слоем больше диаметра области с подвижным слоем; циркуляцию по меньшей мере части олефина, катализатора и полиолефина через область с псевдоожиженным слоем и область с подвижным слоем; поддержание псевдоожиженного слоя в плотнофазном состоянии в области с псевдоожиженным слоем; отвод полиолефина из области с псевдоожиженным слоем. Изобретение позволяет избежать образования таких явлений, как полимерные слои и поверхностные оболочки. 2 н. и 11 з.п. ф-лы, 3 табл., 4 ил.

Реферат

Ссылка на родственные заявки

Настоящая заявка претендует на приоритет по более ранней предварительной заявке с регистрационным номером 61/125069, поданной 22 апреля 2008 г., которая включена в настоящую заявку посредством ее приведения в полном объеме в качестве ссылки.

Область техники

Настоящее изобретение в общем относится к реакторным системам и непрерывным процессам полимеризации, протекающим в реакторе газофазной полимеризации. Более конкретно, раскрываемые варианты настоящего изобретения относятся к реакторным системам с псевдоожиженным слоем, работающим по полуциркуляционной схеме, и к способам использования указанных систем. Прочие раскрываемые варианты настоящего изобретения относятся к способам получения полиолефинов и полиолефиновых сополимеров в реакторе с псевдоожиженным слоем, работающем по полуциркуляционной схеме.

Уровень техники

Хорошо известно, что многие полимеры получают в виде порошков в реакторах с псевдоожиженным слоем, в которых образование псевдоожиженного слоя происходит за счет циркулирующей смеси газов, включающей один или несколько мономеров. Например, полимеризация в паровой фазе представляет собой обычный способ, нашедший широкое применение в производстве полиолефинов, например этилена, и полиолефиновых сополимеров. В частности, одна из технологических схем способа получения полиолефинов в псевдоожиженном слое раскрыта в US 4882400. Другие примеры технологии получения полиолефинов в псевдоожиженном слое описаны, например, в US 3709853 4003712, 4011382, 4302566, 4543399, 4882400, 5352749, 5541270, 7122607 и 7300987. В упомянутых выше патентах раскрыты способы газофазной полимеризации, в которых полимеризационная среда либо механически перемешивается, либо псевдоожижается за счет непрерывного потока газообразного мономера и разбавителя.

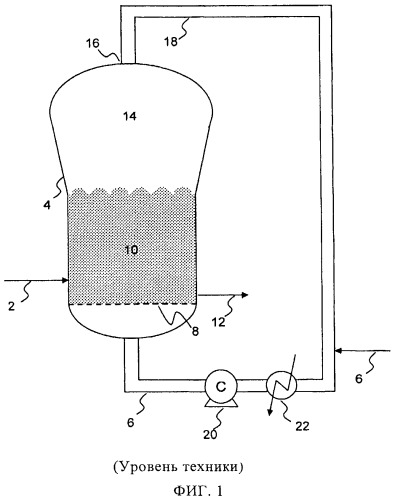

Один из примеров способа газофазной полимеризации, используемого в предшествующем уровне техники, приведен на фиг.1. Катализатор подают по питающему трубопроводу 2 в реактор 4 с псевдоожиженным слоем, и одновременно с этим газообразный олефин по питающему трубопроводу 6 нагнетают в нижнюю часть реактора 4 с псевдоожиженным слоем через газораспределительную тарелку 8. Газораспределительная тарелка 8 может включать, например, ситчатую пластину с многочисленными сквозными отверстиями и располагаться вблизи куба реактора 4 с псевдоожиженным слоем. Таким образом, псевдоожиженный слой 10 образуется и поддерживается в псевдоожиженном состоянии в реакторе 4 с псевдоожиженным слоем. Полимеризация мономера происходит в псевдоожиженном слое 10, и частицы полимера, образующиеся в ходе реакции полимеризации, непрерывно отводят по трубопроводу 12. Скорость потока непрореагировавшего газообразного олефина, пропущенного через псевдоожиженный слой 10, снижается в секции 14 снижения скорости, которая расположена в верхней части реактора 4 с псевдоожиженным слоем и в которой происходит снижение скорости потока парообразной среды с тем, чтобы избежать или уменьшить унос частиц полимера из псевдоожиженного слоя 10. Непрореагировавший мономер выводят из реактора 4 с псевдоожиженным слоем через выходное отверстие 16 для газа, расположенное в верхней части секции 14 снижения скорости. Непрореагировавший газообразный олефин затем направляют по трубопроводу 18, через компрессор 20, на повторный цикл в куб реактора 4 с псевдоожиженным слоем. Мономер, добавляемый из питающего трубопровода 6, компенсирует тот мономер, который вступает в реакцию с образованием полимера, отводимого из реактора по трубопроводу 12, поддерживая, таким образом, постоянную подачу мономера в реактор 4. Тепло реакции полимеризации, образующееся в псевдоожиженном слое 10, может быть отведено из системы за счет охлаждения циркулирующего газа в теплообменнике 22.

Активная растущая порошкообразная масса в реакторе с псевдоожиженным слоем при получении полиолефина, как, например, показано на фиг.1 и в упомянутых выше патентах, включает широкий диапазон размеров частиц. Поэтому такую порошковую массу называют порошковой массой с широким распределением частиц по размерам. Некоторые из причин такого широкого распределения частиц по размерам заключаются во фракционном составе исходных частиц катализатора (или частиц форполимера), загружаемого в реактор, в различной каталитической активности каждой частицы катализатора, в различном времени пребывания в реакторе каждой растущей частицы полимера, в агломерации частиц полимера и в дроблении частиц полимера.

Распределение частиц по размерам может быть охарактеризовано различными физическими измерениями, определяющими массу частиц, физические размеры или удельную площадь их поверхности. К двум способам измерений, наиболее часто используемым вследствие их простоты и воспроизводимости результатов, можно отнести механический ситовый анализ гранулометрического состава частиц и анализ поведения облаков частиц методом светорассеяния. Очень мелкие частицы полимера называют пылью. Согласно использованию в данной области техники термином "пыль" называют определенную фракцию частиц порошкового полимера, которая меньше средней фракции всей совокупности частиц порошкового полимера, присутствующих в псевдоожиженном слое. В частности, пылью называют мелкие частицы полимера, например, частицы размером менее 125 микрон.

В способах получения сополимеров этилена и полиэтилена в псевдоожиженном слое высокие уровни пыли порошкового полимера, скапливающейся в реакторе, связаны с большими производственными трудностями, хорошо известными специалистам, осведомленным в данной области техники. Высокий уровень пыли внутри реактора часто ведет к более высокой агломерации порошкового полимера в реакторе. За пределами реактора пыль может осаждаться в циркуляционной системе, и такие осаждения, все увеличиваясь в размерах, могут привести к забивке трубопроводов, теплообменников, компрессоров, а также распределительной решетки на входе газа в реактор.

Внутри реактора пыль способствует образованию комков порошка. По различным причинам пыль имеет тенденцию скапливаться в определенных областях реактора, в которых имеет место низкая циркуляция или недостаточное охлаждение. Проблема упомянутого выше скапливания пыли еще более усугубляется тенденцией пыли к каталитической активности, превышающей среднюю каталитическую активность, в результате чего частицы пыли становится более активными по сравнению с активностью средней частицы. Такая более высокая каталитическая активность частиц пыли является следствием более высокой концентрации в них активных компонентов катализатора, а также более коротких путей для диффундирующих молекул мономеров и сокатализатора.

Одним из нежелательных мест, в которых может скапливаться пыль, является пространство вдоль стенки сосуда реактора, в области нахождения основного псевдоожиженного слоя. Согласно предположениям такое скопление имеет место вследствие того, что частицы пыли в большей степени подвержены воздействию статических сил из-за более высокого отношения в них площади поверхности (статический заряд) к массе (инерция). Поэтому под действием статического электричества пыль может удерживаться на имеющей электрическое заземление металлической стенке реактора. Полимеризация в застойном слое частиц пыли на стенке реактора происходит с выделением тепла, в результате которого полимер может расплавиться и наплавиться в виде слоев полимера вдоль стенки сосуда реактора. Такие слои наплавленного полимера могут стать довольно большими, после чего могут оторваться от стенки и упасть в псевдоожиженный слой. Упав в основной псевдоожиженный слой, оторвавшиеся слои полимера могут препятствовать как псевдоожижению, так и циркуляции и отводу порошковой массы. В некоторых случаях упомянутые оторвавшиеся слои полимера могут быть такими большими, что могут вызвать значительные нарушения нормального псевдоожижения и циркуляции газа и твердых веществ во всем псевдоожиженном слое, что приведет к значительному оплавлению основного слоя. При замедлении отвода порошковой массы или при оплавлении слоя производственный процесс в реакторе должен быть остановлен, и реактор открыт на прочистку. Такой простой в работе реактора обходится очень дорого.

Еще одно из нежелательных мест, в которых может скапливаться пыль, - это секция снижения скорости в сосуде реактора. Секция снижения скорости (область высвобождения) в реакторе - это область реактора с более широким поперечным сечением, находящаяся над областью, в которой обычно находится уровень слоя. Цель такой секции с более широким поперечным сечением заключается в снижении скорости потока псевдоожижающего газа для сведения к минимуму уноса частиц пыли газом, отходящим от реактора. В упомянутой секции высвобождения пыль имеет тенденцию концентрироваться в местах более низкой скорости газа, ближе к стенке сосуда реактора, имеющей уклон в нисходящем направлении. Фактически тенденция такова, что большая часть пыли падает на наклонную стенку упомянутой секции высвобождения и соскальзывает по направлению вниз, попадая обратно в основной псевдоожиженный слой. Однако когда концентрация пыли в секции высвобождения возрастает, также возрастает и нагрузка от тепла реакции полимеризации на наклонную стенку сосуда. Об этом свидетельствует повышение температур, которое можно визуально наблюдать по индикаторам, установленным на наклонной стенке секции высвобождения реактора. Высокая концентрация пыли и образующееся в результате тепло могут стать довольно значительными и привести к плавлению порошкового полимера и его наплавлению в виде слоев на наклонную стенку сосуда реактора. Эти слои имеют тенденцию к разрастанию до тех пор, пока их собственный вес и гидродинамические силы не приведут к тому, что эти слои оторвутся от стенки и упадут в основной псевдоожиженный слой, о чем уже говорилось выше, препятствуя процессу отвода порошковой массы и, возможно, причиняя более серьезные проблемы, обусловленные оплавлением слоя. Как уже было описано выше, при возникновении каждого из упомянутых условий производственный процесс должен быть остановлен и реактор открыт на прочистку.

В дополнение к проблемам, имеющим место внутри реактора, наличие пыли может привести также к проблемам за пределами реактора с псевдоожиженным слоем. Некоторая часть пыли может покидать реактор по верхнему трубопроводу, по которому циркулирующий газ выводят из реактора на охлаждение и сжатие. Такая выходящая пыль может оседать на поверхностях трубной обвязки, теплообменников и прочего технологического оборудования циркуляционного контура. Такая циркулирующая пыль также может осесть в местах с низкой скоростью газа, например, в кубе реактора, под распределительной решеткой для псевдоожижающего газа.

Поскольку частицы пыли, покидающие реактор, сохраняют свою каталитическую активность, то они продолжают вступать в реакцию уже за пределами реактора. Следовательно, частицы пыли, которые осели на оборудовании циркуляционной системы, разрастаются и расплавляются с образованием поверхностной пленки, слоев или кусков полимера. Такие образования в виде поверхностной пленки, слоев и кусков полимера снижают эффективность теплопередачи и изменяют массовый поток газа в трубопроводах и оборудовании циркуляционного контура. Кроме того, какая-то часть пыли может снова попасть в реактор через циркуляционную систему. Поскольку в различных местах системы ре циркуляции температура и состав газа значительно различаются, то полимер, полученный за пределами реактора, может иметь очень нежелательные свойства. Несмотря на то что возвратившаяся в реактор фракция пыли представляет собой ничтожно небольшую долю суммарного производства полимера, такая пыль может оказать серьезное влияние на соответствие требованиям спецификаций всего производимого продукта. Присутствие неоднородных частиц полимерной пыли в конечном продукте может отрицательно сказаться на качестве самого продукта и производимых из него изделий, например, может привести к образованию гелей в полиэтиленовых пленках.

Несколько способов, касающихся описанных выше производственных проблем, обусловленных наличием пыли, раскрыты в US 4956427, 4882400, 4803251, 4532311, 5126414, 4933149, 5352749, 5428118, 5461123, 6905654, в ЕР 453116 А1 и в публикации заявки US 2008/0027185.

В свете изложенного выше существует потребность в разработке газофазных реакторов, которые могут работать таким образом, чтобы избежать образования по меньшей мере одного из таких явлений, как полимерные слои, поверхностные оболочки, куски и агломераты.

Раскрытие изобретения

Одна особенность настоящего изобретения относится к способу полимеризации олефинов, включающему: подачу по меньшей мере одного олефина и катализатора в реактор полимеризации с получением полиолефина, при этом реактор включает: область с псевдоожиженным слоем, имеющую верхнюю и нижнюю части, и область с подвижным слоем; причем с одного (первого) своего конца область с подвижным слоем сообщается по текучей среде с верхней частью области с псевдоожиженным слоем, с другого (второго) своего конца область с подвижным слоем сообщается по текучей среде с нижней частью области с псевдоожиженным слоем, а диаметр области с псевдоожиженным слоем больше диаметра области с подвижным слоем; циркуляцию по меньшей мере части олефина, по меньшей мере одного катализатора и полиолефина через область с псевдоожиженным слоем; поддержание псевдоожиженного слоя в плотнофазном состоянии в области с псевдоожиженным слоем; отвод полиолефина из области с псевдоожиженным слоем.

Вторая особенность касается реакторной системы с псевдоожиженным слоем, используемой для полимеризации олефинов, содержащей область с псевдоожиженным слоем, имеющую верхнюю и нижнюю части, и область с подвижным слоем, причем с одного своего конца область с подвижным слоем сообщается по текучей среде с верхней частью области с псевдоожиженным слоем, а с другого своего конца область с подвижным слоем сообщается по текучей среде с нижней частью области с псевдоожиженным слоем; трубопровод текучей среды, используемый для подачи катализатора процесса полимеризации в реактор; трубопровод для подачи олефина в реактор для получения полиолефина; циркуляционное устройство для обеспечения циркуляции, по меньшей мере части, олефина, катализатора и полиолефина через область с подвижным слоем и область с псевдоожиженным слоем и для поддержания псевдоожиженного слоя в плотнофазном состоянии в области с псевдоожиженным слоем; трубопровод текучей среды для отвода полиолефина из области с псевдоожиженным слоем.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 показана упрощенная технологическая схема по одному из способов получения полимеров в газофазном реакторе с псевдоожиженным слоем из предшествующего уровня техники;

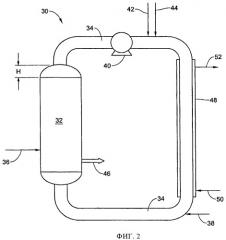

на фиг.2 показана упрощенная технологическая схема способа газофазной полимеризации по вариантам способа, предлагаемого в настоящем изобретении;

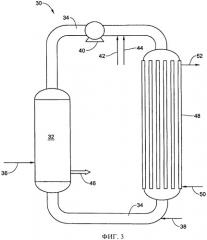

на фиг.3 показана упрощенная технологическая схема способа газофазной полимеризации по вариантам способа, предлагаемого в настоящем изобретении;

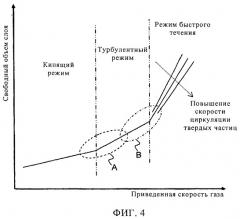

на фиг.4 дано графическое представление рабочих режимов по вариантам способа, предлагаемого в настоящем изобретении, в сравнении с типовым газофазным реактором с псевдоожиженным слоем.

Осуществление изобретения

Перед раскрытием и описанием упомянутых здесь веществ, компонентов, составов, устройств, программных средств, аппаратных средств, позиций оборудования, конфигураций, схем, систем и(или) способов следует понимать, что если иное специально не указано в настоящем изобретении, то настоящее изобретение не ограничивается такими упомянутыми веществами, компонентами, составами, устройствами, программными средствами, аппаратными средствами, позициями оборудования, конфигурациями, схемами, системами и(или) способами и т.д., и если иное специально не указано в настоящем изобретении, то вышеуказанные вещества, компоненты, составы, устройства, программные средства, аппаратные средства, позиции оборудования, конфигурации, схемы, системы и(или) способы могут отличаться.

Также следует понимать, что терминология, используемая в раскрытии настоящего изобретения, используется только в целях описания его конкретных вариантов и не имеет целью носить ограничительный характер.

Также следует понимать, что если иное не оговорено особо, используемые в настоящем описании и в формуле изобретения термины в единственном числе предполагают их использование также и во множественном числе.

Раскрываемые варианты настоящего изобретения в целом относятся к реакторным системам и непрерывным процессам полимеризации, происходящим в реакторе газофазной полимеризации. Более конкретно, раскрываемые варианты настоящего изобретения относятся к реакторам с псевдоожиженным слоем, работающим по полуциркуляционной схеме. Прочие раскрываемые варианты настоящего изобретения относятся к способу получения полиолефинов и полиолефиновых сополимеров в реакторе с псевдоожиженным слоем, работающем по полуциркуляционной схеме. Под реакторной системой имеется в виду система, включающая по меньшей мере один реактор и все прочее необходимое и дополнительное оборудование для полимеризации олефинов.

Один из вариантов реактора с псевдоожиженным слоем, работающего по полуциркуляционной схеме, используемого для осуществления способов полимеризации, описанных в раскрытии настоящего изобретения, проиллюстрирован на фиг.2. Реактор 30 с псевдоожиженным слоем, работающий по полуциркуляционной схеме, включает область 32 с псевдоожиженным слоем и область 34 с подвижным слоем, которая сообщается по текучей среде как с верхней, так и с нижней частью области 32 с псевдоожиженным слоем. Диаметр (или эквивалент диаметра для реакторов некруглой формы) области 32 с псевдоожиженным слоем больше диаметра (эквивалента диаметра) области 34 с подвижным слоем. В отличие от типового газофазного реактора для области 32 с псевдоожиженным слоем не требуется область высвобождения паров, поскольку ставится цель обеспечения циркуляции по меньшей мере части катализатора и растущих частиц полимера через область с подвижным слоем, что будет обсуждено ниже.

В процессе эксплуатации катализатор может быть введен в область 32 с псевдоожиженным слоем по подающему трубопроводу 36. Одновременно с этим газообразный олефин пропускают по питающему трубопроводу 38 для обеспечения циркуляции как через область 32 с псевдоожиженным слоем, так и через область 34 с подвижным слоем, при помощи циркуляционного насоса 40. Мономер(ы), сомономер(ы), водород, катализатор, газ-разбавитель, растворители и инициирующие конденсацию (ИКА) могут быть введены по одному или нескольким трубопроводам 42, 44 или по другим подающим трубопроводам, которые могут быть предусмотрены в любой точке контура реактора.

Полимеризация мономера протекает во всем реакторе 30, включая как область 32 с псевдоожиженным слоем, так и область 34 с подвижным слоем, и образующиеся частицы полимера могут непрерывно или периодически отводиться из реактора по трубопроводу 46. За счет прохождения непрерывного потока мономера и разбавителя через область 32 с псевдоожиженным слоем происходит отвод тепла реакции полимеризации из области 32 с псевдоожиженным слоем, которое далее отводят из системы за счет охлаждения компонентов, циркулирующих в области 32 с подвижным слоем, направлением этих компонентов в теплообменник 48, таким образом, охлаждающая рубашка служит для отвода тепла и регулирования температуры за счет циркуляции охлаждающей среды через вход 50 в рубашку и выход 52 из рубашки. Предусмотрен также компрессор 20, который может располагаться как до, так и после холодильника; в текущем представлении указанный компрессор располагается до холодильника в целях более оптимального регулирования температуры на входе газа в реактор.

Из-за разницы в диаметрах области 32 с псевдоожиженным слоем и области 34 с подвижным слоем псевдоожижающие газы могут циркулировать с такой скоростью, которая достаточна для захвата по меньшей мере части частиц полимера и катализатора, в результате чего в области 34 с подвижным слоем создается быстрый псевдоожиженный слой, в то время как в области 32 с псевдоожиженным слоем продолжает иметь место кипящий или турбулентный псевдоожиженный слой. Например, активная, растущая порошковая масса в реакторе 30 включает частицы катализатора, несформировавшиеся (например, маленькие или растущие) частицы полимера и сформировавшиеся (или большие) частицы полимера. Скорость газа можно регулировать с тем, чтобы она была ниже скорости перемещения сформировавшихся частиц полимера и выше скорости перемещения его несформировавшихся частиц. Другими словами, все упомянутые частицы образуют турбулентный слой в пределах области 32 с псевдоожиженным слоем; и циркулирующий псевдоожиженный слой, образуемый несформировавшимися частицами, располагается над упомянутым турбулентным слоем.

На фиг.3 представлен еще один вариант реактора с псевдоожиженным слоем, работающего по полуциркуляционной схеме, в соответствии с вариантами способа, предлагаемого настоящим изобретением, на котором аналогичные позиции оборудования имеют аналогичные номера. В этом варианте теплообменник 48 может быть выполнен в виде кожухотрубного теплообменника для эффективного теплообмена между охлаждающей средой и циркулирующими компонентами в области 34 с подвижным слоем. Кроме того, для отвода тепла реакции полимеризации от циркулирующих компонентов также могут использоваться и другие приемлемые теплообменные устройства,

Для достижения требуемой скорости циркуляции циркуляционное устройство 40 может включать любое устройство, приемлемое для обеспечения циркуляции газов и твердых веществ, или газов, твердых веществ и жидкостей, аналогичным образом, как при использовании инициирующего конденсацию агента (ИКА). Поскольку типовые компрессоры, используемые в традиционных газофазных реакторах, могут работать при минимальном содержании присутствующих твердых веществ, таких как нежелательные уловленные мелкие частицы в виде пыли, циркуляционный насос 40 должен быть рассчитан на работу при более высоких концентрациях твердых веществ. В некоторых вариантах настоящего изобретения циркуляционный насос 40 может представлять собой компрессор, насос для обеспечения циркуляции в контуре, насосколенного типа или воздуходувку.

Как было описано выше, согласно раскрываемым вариантам настоящего изобретения газофазные реакторы с псевдоожиженным слоем могут использоваться для полимеризации различных мономеров и сомономеров. Кроме того, для выполнения способов полимеризации в описанных выше газофазных реакторах с псевдоожиженным слоем, работающих по полуциркуляционной схеме, могут использоваться катализаторы, сокатализаторы, активаторы реакции полимеризации, растворители и прочие средства или регуляторы полимеризации. Более детально каждое из указанных выше средств будет обсуждено далее по тексту.

Процессы и аппараты, раскрываемые в настоящем изобретении, могут быть полезными, например, для проведения газофазной полимеризации одного и более олефиновых мономеров, имеющих от 2 до 30 атомов углерода; олефинов, имеющих от 2 до 12 атомов углерода, согласно одним вариантам раскрытия настоящего изобретения; и олефинов, имеющих от 2 до 8 атомов углерода, согласно другим вариантам раскрытия настоящего изобретения. Газофазный реактор и способы, предлагаемые в настоящем изобретении, особенно подходят для полимеризации одного и более олефиновых мономеров, таких как этилен, пропилен, бутен-1, пентен-1,4-метил-пентен-1,3-метил-пентен-1, гексен-1, октен-1,3,5,5-три-метил-гексен-1 и децен-1.

Прочие мономеры, которые могут использоваться в различных вариантах раскрываемого изобретения, могут включать этиленненасыщенные мономеры, диолефины, имеющие от 4 до 18 атомов углерода, диены с сопряженными двойными связями и несопряженные диены, полиены, мономеры винила и циклические олефины. Неограниченные примеры упомянутых выше мономеров могут включать норборнен, норборнадиен, изобутилен, изопрен, винилбензоциклобутан, стиролы, алкилзамещенный стирол, этилиден норборнен, дициклопентадиен и циклопентен. Например, сомономеры могут включать диены, раскрытые в US 5317036, такие как гексадиен, дициклопентадиен, норборнадиен и этилиден норборнен; и легко конденсирующиеся мономеры, как, например, мономеры, раскрытые в US 5453471, включающие изопрен, стирол, бутадиен, изобутилен, хлоропрен, акрилонитрил и им подобные мономеры.

В одной из групп вариантов полимеры на основе этилена могут быть получены согласно способам, предлагаемым в настоящем изобретении. Такие полимеры на основе этилена могут включать гомополимеры этилена и сополимеры этилена и по меньшей мере один альфа-олефин, в то время как содержание этилена составляет по меньшей мере примерно 50 масс.% от общего содержания задействованных мономеров. Используемые в этих целях сомономеры могут включать: пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и им подобные. Также могут быть использованы полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, образуемые по месту, в полимеризационной среде. Когда олефины образуются по месту, в полимеризационной среде может иметь место образование полиолефинов с длинноцепной разветвленностью. В одном из вариантов настоящего изобретения содержание альфа-олефинового сомономера, входящего в состав полимера на основе этилена, в сумме может быть не более 35 мол.%; в других вариантах - от 3 до 25 мол.%.

В другой группе вариантов полимеры на основе пропилена могут быть получены согласно способам, предлагаемым в настоящем изобретении. Такие полимеры на основе пропилена могут включать гомополимеры пропилена и сополимеры пропилена и по меньшей мере один альфа-олефин, в то время как содержание пропилена составляет по меньшей мере примерно 50 масс.% от общего содержания задействованных мономеров. Используемые в этих целях сомономеры могут включать: этилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и им подобные. Также могут быть использованы полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, образуемые по месту, в полимеризациоиной среде. Когда олефины образуются по месту, в полимеризационной среде может иметь место образование полиолефинов с длинноцепной разветвленностью. В одном из вариантов настоящего изобретения содержание альфа-олефинового сомономера, входящего в состав полимера на основе пропилена, в сумме может быть не более 35 мол.%; в других вариантах - от 3 до 25 мол.%.

В упомянутых выше способах могут быть использованы любые типы катализаторов полимеризации, включая жидкие катализаторы, твердые катализаторы и, среди прочего, разнородные катализаторы или катализаторы на носителе, и упомянутые катализаторы могут подаваться в реактор в жидком виде, в виде суспензии (смеси жидких/твердых веществ) и в твердом виде (как правило, вместе с газом). Жидкие катализаторы, применяемые в различных вариантах настоящего изобретения, должны быть стойкими и обладать способностью введения распылением или разбрызгиванием. Упомянутые катализаторы могут быть использованы в чистом виде или в различных сочетаниях или в смесях. Например, могут быть использованы один или несколько жидких катализаторов, один или несколько твердых катализаторов, один или несколько катализаторов на носителе или смесь жидкого катализатора и(или) твердого катализатора, или катализатора на носителе, или смесь твердого катализатора и катализатора на носителе. Упомянутые катализаторы могут быть использованы с со-катализаторами, активирующими добавками и(или) усилителями, хорошо известными специалистам, осведомленным в данной области техники. К примерам используемых катализаторов можно отнести по меньшей мере один из указанных ниже катализаторов или одно из указанных ниже сочетаний катализаторов:

А. Катализаторы Циглера-Натта, включая катализаторы на основе титана, как, например, катализаторы, описанные в US 4376062 и 4379758. Катализаторы Циглера-Натта хорошо известны специалистам, осведомленным в данной области техники, и, как правило, эти катализаторы состоят из магния/титана/электродонорных соединений, используемых в сочетании с алюминийорганическим со-катализатором.

Б. Катализаторы на основе хрома, как, например, катализаторы, описанные в US 3709853, 3709954 и 4077904.

В. Катализаторы на основе ванадия, например, оксихлорид ванадия и ацетилацетонат ванадия, как, например, катализаторы, описанные в US 5317036.

Г. Металлоценовые катализаторы, как, например, катализаторы, описанные в US 6933258 и 6894131.

Д. Катионные формы галоидных соединений, например, трехгалоидные соединения алюминия.

Е. Кобальтовые катализаторы или их смеси, как, например, катализаторы и смеси, описанные в US 4472559 и 4182814.

Ё. Никелевые катализаторы или их смеси, как, например, катализаторы и смеси, описанные в US 4155880 и 4102817.

Ж. Катализаторы редкоземельных металлов, т.е. катализаторы, содержащие металл, имеющий порядковый номер элемента в периодической таблице Д.И.Менделеева, от 53 до 103, например, соединения церия, лантана, празеодимия, гадолиния и неодима. Особенно приемлемыми считаются карбоксилаты, алкоголяты, ацетилацетонаты, галиды (включая эфирные и спиртовые комплексы трихлорида неодима) и аллильные производные таких металлов. В различных вариантах настоящего изобретения полезными катализаторами редкоземельных металлов, в частности, являются соединения неодима, а именно неодеканоат, октаноат и версатат неодима. Катализаторы редкоземельных металлов могут быть использованы, например, для полимеризации бутадиена или изопрена.

З. Металлосодержащие катализаторы с атомом Группы 15 могут включать комплексные соединения металлов, относящихся к Группам с 3 по 12, в которых металл имеет координационное число от 2 до 8; координационная составляющая или составляющие включают, минимум, два атома Группы 15 и, максимум, 4 атома Группы 15. В одном из вариантов настоящего изобретения компонентом катализатора, содержащего атом Группы 15, является комплексное соединение металла Группы 4 и от одного до четырех лигандов, так что металл Группы 4 имеет координационное число 2; координационная составляющая или составляющие включают, минимум, два атома азота. Типичные металлосодержащие катализаторы с атомом Группы 15 описаны, например, в WO 99/01460; ЕР А1 0893454, US 5318935; US 5889128; US 6333389 и US 6271325. В одном из вариантов настоящего изобретения катализатор, содержащий элементы Группы 15, включает имино-фенольные комплексные соединения Группы 4, бис(амидные) комплексные соединения Группы 4 и пиридил-амидные комплексные соединения Группы 4.

Как было указано выше, упомянутые каталитические соединения, активаторы и(или) катализаторные системы также могут быть объединены с одним или несколькими материалами, используемыми в качестве подложки или носителя. Например, в некоторых вариантах настоящего изобретения активатор контактирует с материалом-носителем для образования активатора на носителе, при этом активатор осаждается на носитель, контактирует с носителем, выпаривается вместе с носителем, химически связывается с носителем, адсорбируется или абсорбируется в носитель или на носитель или на подложку.

Материалы-носители могут быть неорганическими или органическими материалами, например пористым материалом-носителем. К неограниченным примерам неорганических материалов-носителей могут быть отнесены неорганические оксиды и неорганические хлориды. К другим материалам-носителям можно отнести смолосодержащие материалы-носители, такие как полистирол, функционализованные органические или органические материалы-носители с поперечными связями, например, полистирол дивинил бензол, полиолефины или полимерные соединения, или любые другие органические или неорганические материалы-носители и им подобные материалы или смеси таких материалов.

Материалы-носители могут включать оксиды неорганических соединений, включая оксиды металлов, относящихся к Группам 2, 3, 4, 5 или 14, например, двуокись кремния, коллоидальная двуокись кремния, оксид алюминия, двуокись кремния-оксид алюминия и их смеси. К другим приемлемым материалам-носителям можно отнести оксид магния, оксид титана, оксид титана, диоксид циркония, хлорид магния, монтмориллонит, филлосиликат, цеолиты, тальк, глины и им подобные материалы. Также могут быть использованы сочетания упомянутых материалов-носителей, например, двуокись кремния-хром, двуокись кремния-оксид алюминия, двуокись кремния-оксид титана и т.д. В качестве дополнительных материалов-носителей могут быть использованы пористые полиакрилаты, которые описаны в ЕР 0767184. В качестве других материалов-носителей можно использовать нанокомпозиционные материалы, раскрытие в РСТ WO 99/47598, аэрогели, раскрытые в WO 99/48605, сферолиты, раскрытые в US 5972510, и полимерные гранулы, раскрытые в WO 99/50311.

Материал-носитель, такой как, например, неорганические оксиды, может иметь площадь поверхности в пределах от 10 до 700 м2/г, объем порового пространства в пределах примерно от 0,1 до 4 см3/г, средний размер частиц в пределах примерно от 5 до 500 мкм. В одних вариантах настоящего изобретения материалы-носители могут иметь площадь поверхности в пределах от 50 до 500 м2/г, объем порового пространства в пределах примерно от 0,5 до 3,5 см3/г, средний размер частиц в пределах примерно от 10 до 200 мкм. В других вариантах настоящего изобретения материал-носитель может иметь площадь поверхности в пределах от 100 до 1000 м2/г, объем порового пространства в пределах от 0,8 примерно до 5,0 см3/г и средний размер частиц в пределах примерно от 5 до 100 мкм. Средний размер пор материала-носителя по некоторым вариантам настоящего изобретения находится в пределах от 10 до 1000 Å; в одних вариантах - примерно от 50 до 100 Å; в других вариантах - примерно от 75 до 450 Å.

Существуют различные способы получения активатора на носителе или объединения активатора с материалом-носителем, известные специалистам, осведомленным в данной области техники. В одном из вариантов настоящего изобретения материал-носитель подвергают химической обработке и(или) обезвоживанию до его объединения с каталитическим составом, активатором и(или) каталитической системой. В группе вариантов настоящего изобретения материал-носитель может быть подвергнут различным уровням обезвоживания, таким, которые могут быть получены при сушке материала-носителя при различных температурах в пределах примерно от 200°С до 1000°С.

В некоторых вариантах настоящего изобретения обезвоженный диоксид кремния может контактировать с алюминийорганическим или алюминийоксановым соединением. В одном конкретном варианте настоящего изобретения, в котором используется алюминийорганическое соединение, активатор на материале-носителе получают по месту, например, в результате реакции, например, триметилалюминия и воды.

В другой группе вариантов настоящего изобретения материалы-носители, содержащие основание по Льюису, вступают в реакцию с раскисляющим активатором по Льюису с образованием раскисляющего соединения по Льюису, химически связанного материалом-подложкой. При применении этого способа образования химических связей с материалом-носителем гидроксильные группы двуокиси кремния в основании по Льюису являются показателями присутствия оксида металла/металлоида. Эти варианты раскрыты, например, в US 6147173.

Другие варианты химического соединения активатора с материалом-носителем раскрыты в US 5427991, в котором описаны некоординирующиеся анионы на материале-носителе, являющиеся производными трисперфторфенила бора. В US 5643847 обсуждает