Способ приготовления катализатора и катализатор окисления водорода для устройств его пассивной рекомбинации

Иллюстрации

Показать всеИзобретение относится к катализаторам и их получению. Описан способ приготовления катализатора, включающий предварительную обработку инертного блочного носителя из Al-содержащей фольги посредством прокаливания при температуре (850-920)°С в токе воздуха в течение (12-15) часов, а затем нанесение при комнатной температуре на его поверхность промежуточного покрытия - модифицированного оксида алюминия из суспензии, включающей гидроксид алюминия, азотнокислый алюминий, цирконила дигидрофосфат, азотнокислый лантан, оксид циркония с преобладающим размером частиц (1-3) мкм и микроигольчатый волластонит - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл 1<20 мкм и воду, термообработку блока с промежуточным покрытием осуществляют в токе воздуха при температуре (620-650)°С с выдержкой (1,8-2,0) ч и последующее нанесение одного или нескольких каталитически активных металлов платиновой группы с последующим восстановлением в токе водорода при температуре (350-400°С) с выдержкой (5-6) ч, причем промежуточное покрытие наносят из суспензии, имеющей следующее соотношение компонентов, % масс.: гидроксид алюминия (псевдобемит) - (10,1-16,3), азотнокислый алюминий - (5,2-8,9), оксид циркония - (8,3-18,7), дигидрофосфат цирконила (0,3-0,8), азотнокислый лантан - (0,5-1,0) и микроигольчатый волластонит - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл 1<20 мкм - (1,1-2,9), вода - до 100. Описан катализатор, приготовленный указанным выше способом, включающий блочный металлический носитель, промежуточное покрытие из модифицированного оксида алюминия и нанесенную на пористую поверхность промежуточного покрытия активную фазу из благородных металлов платиновой группы, содержащий (9-20) масс.% модифицированного указанным выше образом Al2O3, имеющего удельную поверхность (120-140) м2/г, причем компоненты покрытия находятся в следующем массовом соотношении (%): оксид алюминия (38,4-61,0), оксид циркония (30,0-55,7), оксид лантана (0,8-1,2), цирконила дигидрофосфат (1,2-2,2), силикат кальция (3,1-7,4). Технический результат - повышение прочности, водостойкости и термостабильности полученного катализатора. 2 н. ф-лы, 2 табл., 9 пр.

Реферат

Изобретение относится к области газоочистки на объектах атомной энергетики, в частности к катализаторам окисления водорода в составе устройств удаления водорода из герметичных помещений атомных станций (далее - АЭС), и может быть использовано в системе обеспечения безопасности АЭС. Изобретение также может быть использовано в области получения катализаторов обезвреживания выхлопных газов автотранспорта и отходящих газов промышленных производств.

В условиях аварии в герметичном объеме возможно выделение водорода во взрывоопасных концентрациях. С целью предотвращения взрыва в помещениях АЭС, где вероятно накопление водорода, устанавливают каталитические рекомбинаторы водорода - устройства, позволяющие окислять водород на поверхности специального катализатора. Катализаторы - это вещества, изменяющие скорость реакций посредством многократного промежуточного химического взаимодействия с участниками реакций и не входящие в состав продуктов реакции. В результате каталитической реакции окисления водорода кислородом воздуха образуется водяной пар, а концентрация водорода в помещении снижается до безопасного уровня.

Из уровня техники известны катализаторы в составе устройств для удаления водорода из герметичных оболочек АЭС.

К таким устройствам относятся обогреваемые контактные аппараты (рекомбинаторы) с принудительной прокачкой газовой среды, содержащей водород, устанавливаемые за пределами герметичной зоны (Энергетика и электрификация. Серия: Атомная энергетика за рубежом. Выпуск 6. Каталитические и искровые воспламенители водорода. Москва, 1989, стр.15-20) [1].

Однако перечисленные устройства не являются пассивными и требуют принудительной подачи воздушного потока на очистку, то есть зависят от работы подключенного к ним электроснабжения и при авариях с длительным отключением электроснабжения они не работают.

С позиций надежности систем обеспечения безопасности несомненное преимущество имеют так называемые пассивные каталитические рекомбинаторы водорода (далее - ПКРВ). В них при контакте катализатора с воздухом, содержащим водород, реализуется экзотермическая реакция окисления водорода кислородом воздуха. Пассивные каталитические рекомбинаторы водорода содержат корпус с входным и выходным участками, в нижней части корпуса размещены каталитические элементы таким образом, чтобы не препятствовать продвижению газовоздушной смеси вверх к выходному отверстию, что и происходит за счет разности в плотности нагретого на катализаторе воздуха.

Известен катализатор для рекомбинации водорода в устройстве (сжигателе) пассивного типа: катализатор выполнен в виде стержней, изготовленных из материала катализатора, такого как платина, палладий, осмий, иридий, рутений, родий (авторское свидетельство №1779191, G21C 9/04, 1996) [2].

Недостатком этого катализатора и подобных ему в составе рекомбинатора является значительная вероятность возникновения пламенного горения и взрыва водородовоздушной смеси в процессе работы из-за значительного саморазогрева массивного рабочего элемента катализатора.

Известен катализатор в составе устройства для рекомбинации водорода и кислорода, содержащего вертикальный корпус с открытыми отверстиями для впуска и выпуска газа, размещенный в начальном участке корпуса на пути прохождения газа; катализатор выполнен в виде массивных тел, образующих множество параллельных каналов протекания газа (патент RU №2069582, G21C 9/06, 1996) [3].

Недостатком известного катализатора является то, что он работает в достаточно узком диапазоне концентрации водорода.

Известен также катализатор в составе пассивного рекомбинатора водорода и кислорода, имеющего корпус с входным и выходным участками и теплопроводящим каналом между ними; катализатор размещен в корпусе рекомбинатора на пути прохождения газовой смеси вдоль теплопроводящего канала (патент RU №2264853, G21C 9/06, 2005) [4].

Недостатком известного устройства является то, что катализатор характеризуется низкими каталитической активностью и устойчивостью к действию каталитических ядов.

Известны способ получения и катализатор в составе пассивного каталитического рекомбинатора водорода с входным и выходным участками; катализаторы размещены в нижней части корпуса, при этом катализатор получен гидротермальным синтезом путем осаждения гидроксида алюминия в суспензии наночастиц диоксида циркония, а катализатор состоит из нанодисперсного диоксида циркония и нанокомпозита, состоящего из аморфного оксида алюминия и нанодисперсного диоксида циркония в количестве 10-50 мас.% (патент RU №2360734, G21C 9/06, B01J 21/06, B01J 21/04, B82B 1/00, 2009) [5]. Указано также «внесение в состав катализатора благородных материалов платиновой группы в минимально необходимой концентрации».

При рассмотрении патента RU №2360734 следует учитывать очевидную упрощенность приведенной информации, а именно, в нем описаны получение и испытания катализатора из композита Al2O3-ZrO2, синтезированного гидротермально, в виде таблеток, компактированных сухим прессованием. Образец сравнения состава Al2O3-Co3O4-MnO2 также был подготовлен к испытаниям в виде таблеток сухим прессованием. Формирование катализатора в виде таблеток выполнено для сравнения его характеристик при окислении водорода и является очевидным упрощением, ограничивающим оценку эффективности его использования в составе пассивного рекомбинатора.

Между тем для эффективного использования катализатора в составе ПКРВ он должен быть сформирован в виде пластин, блоков сотовой структуры и т.п. или нанесен в виде покрытия на носители указанной формы, поскольку при пассивной рекомбинации (в условиях естественной конвекции) реакционная зона с катализатором должна характеризоваться минимальным аэродинамическим сопротивлением.

Для обеспечения этого требования целесообразным является формирование катализатора в виде покрытия на первичном металлическом носителе заданной формы (пластины, блоки с продольными каналами и иное). В этом случае крайне важным для обеспечения стабильности работы катализатора является возможность его формирования на поверхности первичного носителя в виде тонкослойного покрытия с высокой механической прочностью, т.е. устойчивостью к разрушению под воздействием каких-либо нагрузок (термических, механических, капельной влаги, повышенной влажности, в т.ч. капельной влаги и др.). Показатели прочности, водостойкости и термостойкости катализатора крайне важны, так как условия эксплуатации рекомбинаторов характеризуются резким разогревом катализатора от 20 вплоть до 500°C, повышенным содержанием паров воды, а также возможностью попадания на катализаторы аэрозолей спринклерных растворов, что при недостаточно высокой прочности закрепления катализатора на носителе приводит к его трещинам, отслоению и уносу из реакционной зоны. Последнее, в свою очередь, может привести к снижению степени рекомбинации водорода.

Для оценки прочности каталитического покрытия из композита гидротермального синтеза по примеру патента RU №2360734 была приготовлена высокодисперсная суспензия, из которой сформирован Al2O3-ZrO2-слой (14 масс.% от массы носителя - алюминиевой фольги 0,05 мм) методом многократного повторения операций «окунание пластины в суспензию - снятие излишков суспензии центрифугированием - термообработка при 650°C». Механическая прочность образца в виде каталитического покрытия, определенная как массовая доля уцелевшего (П, % масс.) покрытия после воздействия механических нагрузок (ударные нагрузки с помощью механической качалки 100 ударов в минуту 30 минут в присутствии свободно перемещающегося кварцевого песка), составила лишь П=52,3%.

Водостойкость (В) образца каталитического покрытия, определенная как массовая доля уцелевшего покрытия после воздействия погружения на 1 ч в воду и последующей дегидратации в течение 1 ч при (200±10)°С, составила лишь В=66% масс.

Для оценки устойчивости катализатора к термическим нагрузкам в условиях повышенной влажности (термостойкости) образец катализатора в виде покрытия был подвергнут термоциклированию: 10-кратному воздействию «выдержка 1 ч при 20°С и относительной влажности φ=0,99» - «выдержка 1 ч при 500°С» - с последующим определением механической прочности по вышеописанной методике. Индекс устойчивости катализатора к термическим нагрузкам ( И т / у ϕ ) , определенный как отношение значений механический прочности до (Писх=52,3% масс.) и после ( П т / ц ϕ = 44,5 % м а с с . ) термоциклирования, составил И т / у ϕ = 0,85 , т.е. значительно меньше 1. Еще одним показателем термостабильности каталитического покрытия является сопоставление величин удельной поверхности образца до и после термоциклирования.

Таким образом, недостатком известного [5] катализатора являются пониженные прочность, водостойкость и термостойкость катализаторов в условиях эксплуатации рекомбинаторов, характеризующихся резким разогревом катализатора вплоть до 500°C, а также возможностью попадания на катализаторы аэрозолей спринклерных растворов, что при недостаточно высокой прочности закрепления катализатора на носителе приводит к его трещинам, отслоению и уносу из реакционной зоны. Последнее, в свою очередь, может привести к снижению степени рекомбинации водорода.

Наиболее близкими способом приготовления катализатора и катализатором к заявляемым являются способ приготовления катализатора и катализатор, описанные в патенте [6] (РФ 2348457 С2, МПК B01J 37/025, B01J 23/63, B01D 53/94, опубл. 10.03.2008) (прототип).

По [6] с целью повышения прочности и термостабильности каталитического покрытия способ его приготовления включает: предварительную обработку инертного носителя, представляющего собой блок из Al-содержащей фольги, посредством прокаливания (12-15) часов при (850-920)°C в токе воздуха или кислорода для миграции Al и образования на поверхности фольги Al2O3 - центров адсорбции, значительно повышающих адгезию последующего промежуточного оксидного покрытия; нанесение на поверхность блока промежуточного покрытия из модифицированного оксида алюминия суспензионным методом при соотношении компонентов суспензии, % масс: гидроксид алюминия - (22-32), азотнокислый алюминий - (2-4), азотнокислый церий - (2-5), ортофосфорная кислота (1-2), цирконила дигидрофосфат (1-3), вода до 100; термообработку блока с промежуточным покрытием осуществляют при (620-650)°C с выдержкой (1,8-2) часа. Катализатор включает блочный металлический носитель, промежуточное покрытие из модифицированного оксида алюминия и нанесенную на пористую поверхность промежуточного покрытия активную фазу из благородных металлов платиновой группы; катализатор, содержащий (7-14) % масс. модифицированного оксида алюминия, имеющего удельную поверхность (120-130) м2/г, отличается тем, что модифицированный оксид алюминия дополнительно содержит алюминия фосфат и цирконила дигидрофосфат, а компоненты покрытия находятся в следующем массовом соотношении (%): оксид алюминия (89,7-71,4), оксид церия (3,5-9,7), алюминия фосфат (3,6-8,1), цирконила дигидрофосфат (3,2-10,9). Нанесение на промежуточное оксидное покрытие одного или нескольких каталитически активных металлов платиновой группы (Pt-Rh, Pt-Pd, Pt-Pd-Rh) проводят из водных растворов их солей с последующей сушкой блока при (100-120)°C и восстановлением водородом при ступенчатом подъеме температуры до (350-400)°C и выдержке 6 часов.

К недостаткам вышеописанного способа и получаемого катализатора, принятых за прототипы, следует отнести:

Во-первых, низкая водостойкость промежуточного покрытия вследствие его усадки при дегидратации нанесенной на металлический носитель суспензии и формирование напряженной структуры, склонной к растрескиванию в условиях повышенной влажности и термоударов, имеющих место при эксплуатации ПКРВ. В [6] не приведены оценки водостойкости покрытия. Для образца носителя, приготовленного в соответствии с примером, иллюстрирующим изобретение [6], по вышеописанным методикам определены водостойкость: она составила В=73% масс., а также прочность покрытия П=88,6% масс.

Во-вторых, сниженная термостойкость промежуточного покрытия (в условиях повышенной влажности и резкого повышения температуры) вследствие его усадки при дегидратации нанесенной на металлический носитель суспензии и формирования напряженной структуры, склонной к растрескиванию в условиях повышенной влажности и термоударов, имеющих место при эксплуатации ПКРВ. В [6] не приведены оценки термостойкости покрытия в условиях повышенной влажности. Для образца носителя, приготовленного в соответствии с примером, иллюстрирующим изобретение [6], определен по вышеописанной методике индекс термостойкости в условиях повышенной влажности: И т / у ϕ = 0,91 , что ниже 1 ( П т / ц ϕ = 80,6 % м а с с . ) . Величина удельной поверхности образца, после термоциклирования в условиях повышенной влажности по сравнению с исходным образцом также снизилась и составила 102 м2/г.

В-третьих, повышенная (66°C) температура «зажигания» приготовленного образца катализатора прототипа (0,3% масс Pd) по сравнению с требованиями к низкотемпературным катализаторам для пассивной рекомбинации водорода (которая не должна превышать 50°C), определенная в реакции окисления H2 на лабораторной проточной установке в условиях, указанных в [5] (исходная концентрация водорода (0,98±0,02) об.%; объемный расход газовой смеси в каталитическом реакторе V=1,8 с-1); определение каталитической активности образца прототипа - исходного (свежеприготовленного) и после термоциклирования показало повышение температуры достижения 90%-ной степени рекомбинации H2(X=90%): 142°C у исходного и 162°C - после термоциклирования.

Для устранения указанных недостатков был создан катализатор на основе композита Al2O3-La2O3-ZrO2-ZrO(H2PO4)2-CaSiO3 в виде тонкослойного промежуточного носителя с нанодисперсно распределенным на его поверхности палладием.

Техническим результатом заявляемого изобретения является создание низкотемпературного катализатора, устойчивого к разрушающим нагрузкам, - механическим, термическим и контакту с влагой - при высокой скорости окисления водорода в условиях естественной конвекции за счет повышенных прочности, водостойкости и термостойкости эффективного низкотемпературного катализатора, промотированного палладием, с температурой «зажигания» при окислении 1% об. водорода не выше 50°C.

Поставленная задача решается за счет способа приготовления катализатора, включающего предварительную обработку инертного блочного носителя из Al-содержащей фольги посредством прокаливания при температуре (850-920)°C в токе воздуха в течение (12-15) часов, а затем нанесение при комнатной температуре на его поверхность промежуточного покрытия - модифицированного оксида алюминия из суспензии, включающей гидроксид алюминия, азотнокислый алюминий, цирконила дигидрофосфат и воду, термообработку блока с промежуточным покрытием в токе воздуха и последующее нанесение одного или нескольких каталитически активных металлов платиновой группы; промежуточное покрытие наносят из суспензии, содержащей дополнительно азотнокислый лантан, оксид циркония с преобладающим размером частиц (1-3) мкм и микроигольчатый волластонит - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм, при следующем соотношении компонентов в суспензии, % масс.: гидроксид алюминия (псевдобемит) - (10,1-16,3), азотнокислый алюминий - (5,2-8,9), оксид циркония - (8,3-18,7), дигидрофосфат цирконила (0,3-0,8), азотнокислый лантан - (0,5-1,0) и микроигольчатый волластонит - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм - (1,1-2,9), вода - до 100; термообработку блока с промежуточным покрытием осуществляют при температуре (620-650)°C с выдержкой (1,8-2,0) ч.

Поставленная задача решается также за счет катализатора с повышенными прочностью, водостойкостью и термостабильностью. Катализатор включает блочный металлический носитель, промежуточное покрытие из модифицированного оксида алюминия и нанесенную на пористую поверхность промежуточного покрытия активную фазу из благородных металлов платиновой группы; катализатор, содержащий (9-20) масс.% модифицированного Al2O3, имеющего удельную поверхность (120-140) м2/г, отличается тем, что модифицированный оксид алюминия дополнительно содержит оксид лантана, оксид циркония и микроигольчатый волластонит - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм, а компоненты покрытия находятся в следующем массовом соотношении (%): оксид алюминия (38,4-61,0), оксид циркония (30,0-55,7), оксид лантана (0,8-1,2), цирконила дигидрофосфат (1,2-2,2), силикат кальция (3,1-7,4).

Существенным отличием предлагаемого изобретения является использование при приготовлении катализатора для нанесения промежуточного покрытия - покрывной суспензии, представляющей собой водный раствор, в котором диспергировано от 10,1 до 16,3% масс. гидроксида алюминия AlO(OH), от 0,3 до 0,8% масс. дигидрофосфата цирконила и дополнительно от 8,3 до 18,7 оксида циркония ZrO2 с преобладающим размером частиц (1-3) мкм и от 1,1 до 2,9% масс. микроигольчатого волластонита - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм, и растворено от 5,2 до 8,9% масс. азотнокислого алюминия Al(NO3)3 и дополнительно от 0,5 до 1,0% масс. азотнокислого лантана La(NO3)3 (вода - до 100% масс.).; суспензия, в отличие от прототипа, не содержит азотнокислый церий Ce(NO3)3. В известном уровне техники аналогичной совокупности ингредиентов покрывной суспензии с указанным массовым соотношением (%) не обнаружено и получение катализатора с повышенными показателями прочности, водостойкости и термостабильности обусловлено следующим:

Использование суспензии предлагаемого совокупного ингредиентного состава обеспечивает при нанесении на блок за один раз от 9 до 20% масс. промежуточного покрытия (в пересчете на дегидратированный модифицированный оксид алюминия), снижение усадки его при сушке-прокаливании и формирование ненапряженной структуры, не склонной к растрескиванию при термоударах и повышенных нагрузках и влажности, т.е. повышение прочности, водостойкости и термостабильности, в т.ч. в условиях повышенной влажности.

Дополнительное введение в покрывную суспензию от 8,3 до 18,7% масс. оксида циркония ZrO2 с преобладающим размером частиц (1-3) мкм - обеспечивает в совокупности ингредиентного состава упрочнение, водостойкость и термостабилизацию структуры покрытия за счет распределения частиц диоксида циркония в структурированной суспензии в качестве гетерофазной добавки, регулирующей взаимную упаковку частиц ее дисперсной фазы и создающей своеобразный «жесткий каркас» покрытия, способствующий при сушке-прокаливании снижению усадки покрытия, т.е. образованию менее напряженного и, следовательно, более прочного, водо- и термостойкого катализатора.

Дополнительное введение в покрывную суспензию от 8,3 до 18,7% масс. оксида циркония ZrO2 - в совокупности ингредиентного состава повышает, в качестве нестехиометрического оксида, активность каталитического покрытия в реакции окисления водорода, снижая температуру «зажигания» при его рекомбинации в условиях низких концентраций (начиная с 1% об.).

Дополнительное введение в покрывную суспензию от 1,1 до 2,9% масс. микроигольчатого волластонита - природного силиката кальция CaSiO3 с характеристическим отношением l:d-(12-20):1 при длине микроигл l<20 мкм - обеспечивает в совокупности ингредиентного состава упрочнение, водостойкость и термостабилизацию структуры покрытия за счет его армирования микроигольчатыми частицами и образования при сушке-прокаливании прочных и термостойких кристаллизационно-конденсационных контактов из продуктов взаимодействия поверхности частиц дисперсной фазы суспензии - гидроксида алюминия и силиката кальция - с раствором азотнокислого алюминия и азотнокислого лантана.

Дополнительное введение в покрывную суспензию 1,1 до 2,9% масс. микроигольчатого волластонита - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм - обеспечивает повышение термостабильности не только модифицированного оксида алюминия, но и каталитических контактов, т.е. катализатора в целом, за счет формирования в совокупности всего ингредиентного состава при сушке-прокаливании покрытия энергетической неоднородности его поверхности, что повышает дисперсность распределения на ней каталитических контактов (нанесенных благородных металлов) и, препятствуя их миграции, уменьшает спекание при высокотемпературном воздействии.

Дополнительное введение в состав суспензии от 0,5 до 1,0% масс. азотнокислого лантана - оказывает, совместно с азотнокислым алюминием, пептизирующее (диспергирующее) воздействие на компоненты дисперсной фазы суспензии, образуя при гидролизе и взаимодействии с гидроксидом алюминия AlOOH (высокореакционно-способный псевдобемит) оксинитраты, обладающие, как известно, пластифицирующими и вяжущими свойствами, тем самым обеспечивая образование струкурированной вязкопластичной нерасслаивающейся суспензии, а при сушке-прокаливании после нанесения суспензии на металлический носитель - прочных и термостойких кристаллизационно-конденсационных контактов между частицами дисперсной фазы суспензии и оксидированной поверхностью металлического носителя.

Дополнительное введение в состав суспензии от 0,5 до 1,0% масс. азотнокислого лантана - повышает, в качестве известной термостабилизирующей добавки, термостойкость пористой структуры модифицированного оксида алюминия, образующегося из гидроксида алюминия при сушке-прокаливании суспензии, обеспечивая сохранение высокой удельной поверхности оксидного покрытия и высокодисперсного распределения активного компонента, т.е. высокой каталитической активности в условиях эксплуатации рекомбинатора.

Существенным отличием предлагаемого изобретения является также образование катализатора, содержащего промежуточное покрытие из модифицированного оксида алюминия составом, масс.%: оксид алюминия (38,4-61,0), оксид циркония (30,0-55,7), оксид лантана (0,8-1,2), цирконила дигидрофосфат (1,2-2,2), силикат кальция (3,1-7,4). В известном уровне техники аналогичной совокупности ингредиентов с указанным массовым соотношением (%) не обнаружено; получение катализатора с повышенными показателями прочности, водостойкости и термостойкости обусловлено: взаимодействием ингредиентов состава и микроигольчатого волластонита с образованием прочных кристаллизационно-конденсационных контактов между частицами модифицированного оксида алюминия и микроигольчатыми частицами волластонита; термостабилизирующим воздействием оксида лантана на фазовый состав и пористую структуру модифицированного оксида алюминия, формированием ненапряженной структуры каталитического покрытия, армированного микроигольчатыми частицами волластонита и частицами оксида циркония; а также энергетической неоднородностью его поверхности, повышающей дисперсность нанесенных благородных металлов, препятствующей их миграции и уменьшающей спекание при высокотемпературном воздействии.

Таким образом, заявляемая совокупность признаков является существенной и соответствует изобретательскому уровню.

В качестве инертного носителя используют свернутые в блок гофрированную и гладкую ленты из стальной фольги Х15Ю5, содержащей около 5% алюминия. Эту фольгу термообрабатывают при температуре (850-920)°C в токе воздуха в течение (12-15) часов. При этом происходит миграция атомов Al к поверхности ленты и окисление их до Al2O3. Образующийся на поверхности ленты оксид алюминия обеспечивает адгезию промежуточного покрытия к поверхности стальной фольги.

На обработанный таким образом первичный носитель наносят суспензионным методом промежуточное покрытие. Излишки суспензии отдувают сжатым воздухом в емкость с суспензией или центрифугируют. Температура суспензии - комнатная. После этого блок провяливают на воздухе в течение нескольких часов. Затем его сушат при температуре 100-120°C и прокаливают. Прокаливание проводят при температуре (620-650)°C с выдержкой 1,8-2,0 часа.

Суспензия представляет собой водный раствор, в котором диспергировано от 10,1 до 16,3% масс. гидроксида алюминия AlOOH, от 8,3 до 18,7% масс. оксида циркония ZrO2, от 0,3 до 0,8% масс. цирконила дигидрофосфата ZrO(H2PO4)2, от 1,1 до 2,9% масс. микроигольчатого волластонита - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм; растворено от 5,2 до 8,9% масс. азотнокислого алюминия Al(NO3)3 и дополнительно от 0,5 до 1,0% масс. азотнокислого лантана La(NO3)3, вода - до 100%. Суспензия, в отличие от прототипа, не содержит азотнокислый церий и ортофосфорную кислоту.

Использование предлагаемой суспензии позволяет за один раз нанести на блочный носитель от 9 до 20% масс. промежуточного покрытия (в пересчете на дегидратированный модифицированный оксид алюминия).

После нанесения промежуточного покрытия его пропитывают водным раствором, содержащим H2PtCl6 и RhCl3 или PdCl2 и RhCl3 или H2PtCl6, PdCl2 и RhCl3.

После пропитки катализатор сушат и восстанавливают в токе водорода при ступенчатом подъеме температуры и выдержке при 350-400°C в течение (6-5) часов.

Выход за указанные параметры приводит к снижению механической прочности и термостабильности катализатора. Это связано с тем, что, во-первых, качественный и количественный состав суспензии напрямую связан с количеством и качеством наносимого промежуточного покрытия, а следовательно, и с дисперсностью и термостабильностью нанесенных каталитических контактов; во-вторых, указанные температурные и временные параметры обеспечивают формирование прочных межчастичных контактов и оптимальные фазовые и структурные характеристики промежуточного покрытия и катализатора.

Изобретение иллюстрируется следующим примером (таблица 1, образец 5.1). Для приготовления катализатора использовали блок из гофрированной фольги Х15Ю5 диаметром и высотой 20 мм. В прокалочной печи металлический блочный носитель прокаливали при температуре 900°С в токе воздуха. Длительность процесса составляла 12 часов. После охлаждения блок погружали в суспензию следующего состава, масс.%: гидроксид алюминия - 10,8, азотнокислый алюминий - 5,6, азотнокислый лантан - 0,5, оксид циркония -12,2, цирконила дигидрофосфат - 0,55, микроигольчатый волластонит - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм - 1,5, вода - остальное. Затем блок вынимали из суспензии, излишки суспензии выдували воздухом из каналов блока и провяливали на воздухе около 5 часов. Далее блок высушивали при температуре (100-120)°C в течение 2 часов и прокаливали в токе воздуха при 635°C с выдержкой 2 часа. При отключенном нагреве блок охлаждался в печи до комнатной температуры, после чего по привесу блока определялась масса промежуточного покрытия, которая в данном случае составила 12,1 масс.%. Удельная поверхность покрытия составила 133 м2/г. Затем на промежуточное покрытие методом пропитки наносили активную фазу - металлы платиновой группы из расчета, масс.%: 0,1 - Pt и 0,2 - Rh. Для этого блок с промежуточным покрытием из модифицированного оксида алюминия пропитывали соответствующим количеством водного раствора хлорида палладия. Образец высушивали при температуре (100-120)°C и восстанавливали водородом в трубчатой печи при ступенчатом подъеме температуры до 400°C и выдержке при этой температуре в течение 5 часов.

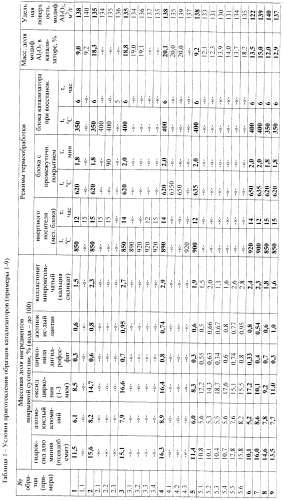

В таблицах 1 и 2 приведены условия получения и характеристики образцов катализатора, приготовленных аналогично вышеописанному способу, используя заявляемый состав суспензии, % масс.: (10,1-16,3) гидроксида алюминия AlOOH, (8,3-18,7) оксида циркония ZrO2, (0,3-0,8) цирконила дигидрофосфата ZrO(H2PO4)2, (1,1-2,9) микроигольчатого волластонита - природного силиката кальция CaSiO3, (5,2-8,9) азотнокислого алюминия Al(NO3)3 и (0,5-1,0) азотнокислого лантана La(NO3)3, вода - до 100%.

В качестве активной фазы наносили аналогично вышеприведенному примеру:

0,3% масс. Pt (пример 2); 0,15% масс. Pt, 0,15% масс. Pd (пример 8);

0,3% масс. Pd - пример 9.

Полученные образцы разработанного катализатора испытывали по показателям: «Удельная поверхность» (S, м2/г) - методом низкотемпературной десорбции аргона по БЭТ.

«Механическая прочность» (П, масс.%) - по доле сохранившейся массы покрытия блока после воздействия ударных нагрузок с помощью механической качалки 100 ударов в минуту 30 минут в присутствии свободно перемещающегося кварцевого песка;

«Степень рекомбинации» (X, % отн.) - по степени превращения H2 в H2O на лабораторной проточной установке при рабочих условиях, аналогичных указанным в [5]: газовоздушная смесь - 1 об.%. H2, объемная скорость газового потока - 1,8 с-1; в качестве точек сравнения выбраны температуры (в °C): температура «зажигания» tзажиг и температура достижения 90%-ной степени превращения t90%.

«Термостойкость» оценивалась сопоставлением вышеуказанных характеристик исходных образцов катализатора и образцов после термоциклирования (500°C) в условиях повышенной влажности по вышеописанной методике.

«Индекс термостойкости» оценивался как «сохраняемость» в массовых долях характеристик прочности исходных образцов катализатора и образцов после термоциклирования (500°C) в условиях повышенной влажности по вышеописанной методике ( И т / у ϕ = П / П т / ц ϕ ) .

«Водостойкость» оценивалась как массовая доля уцелевшего покрытия после погружения на 1 ч в воду и последующей дегидратации 1 ч при (200±10)°C 1 ч.

Примеры 1 и 1.1., 3.2-3.4 иллюстрируют влияние продолжительности от 12 до 15 часов предварительной обработки инертного блочного носителя из Al-содержащей фольги посредством прокаливания при температуре (850-920)°C в токе воздуха. Увеличение продолжительности прокаливания от 12 до 15 часов при прочих равных условиях получения приводит:

примеры 1 и 1.1 (12 и 15 часов при температуре 850°C) к увеличению прочности покрытия (исходная - 94,6 и 97,3; после термоциклирования - 92,8 и 96,1% масс. соответственно) и обеспечению стабильно высоких показателей водостойкости покрытия (исходная - 98,9 и 99,1% масс. соответственно), примеры 3.2, 3.3 и 3.4 (12, 14 и 15 часов при температуре 920°C) к обеспечению стабильно высоких показателей прочности покрытия (исходная - 98,9, 99,1 и 99,5; после термоциклирования - 98,7, 98,8 и 99,2% масс. соответственно) и его водостойкости (исходная - 99,2, 99,0 и 99,3% масс. соответственно).

Примеры 3, 3.1, 3.2 и 4.2, 4.3 иллюстрируют влияние температуры прокаливания инертного блочного носителя. Увеличение температуры прокаливания от 850 до 920°C в течение 14 часов при прочих равных условиях получения катализатора приводит к обеспечению стабильно высоких показателей прочности покрытия и его водостойкости:

примеры 3, 3.1, 3.2 (850, 890 и 920°C): прочность исходная - 98,2, 98,4 и 98,9; прочность после термоциклирования - 97,9, 98,3 и 98,7% масс. соответственно; водостойкость исходная - 99,1, 99,1 и 99,2% масс. соответственно;

примеры 4.2 и 4.3 (890 и 920°C): прочность исходная - 99,4, 99,1; прочность после термоциклирования - 99,2 и 98,9% масс. соответственно; водостойкость исходная - 99,3, 99,1% масс. соответственно;

Примеры 4, 4.1, 4.2 иллюстрируют влияние температуры прокаливания блока с промежуточным покрытием. Температура прокаливания в интервале от 620 до 650°C в течение 2,0 ч при прочих равных условиях получения катализатора приводит к обеспечению стабильно высоких показателей прочности и водостойкости покрытия:

примеры 4, 4.1, 4.2 (620, 635 и 650°C): прочность исходная - 99,4, 99,2 и 99,4; прочность после термоциклирования - 99,2, 99,0 и 99,2% масс. соответственно, водостойкость исходная - 99,2, 99,2 и 99,3% масс., соответственно;

Примеры 2.1, 2.2 показывают, что временной интервал прокаливания блока с промежуточным покрытием в (1,8-2,0) ч при прочих равных условиях получения катализатора обеспечивает стабильно высокие, практически одинаковые показатели прочности и водостойкости покрытия:

1,8 и 2,0 ч, соответственно: прочность исходная - 99,3 и 99,3, прочность после термоциклирования - 99,1 и 99,2% масс. соответственно, исходная водостойкость 99,2 и 99,0,соответственно).

Примеры 2, 2.1 и 2.2, 2.3 показывают, что температурный интервал обработки блоков катализаторов при восстановлении в 350-400°C и временной интервал в 5-6 часов при прочих равных условиях получения катализатора обеспечивают стабильно высокие, практически одинаковые показатели прочности покрытия и его водостойкости:

примеры 2, 2.1 (350 и 400°C при продолжительности 6 часов): прочность исходная - 98,9 и 99,3; прочность после термоциклирования - 98,7 и 99,1% масс. соответственно; исходная водостойкость 99,0 и 99,2% масс. соответственно;

примеры 2.2, 2.3 (6 и 5 часов при 400°C): прочность исходная - 99,3 и 99,7; прочность после термоциклирования - 99,2 и 99,0% масс. соответственно, исходная водостойкость - 99,0 и 99,1% масс., соответственно.

Примеры 5, 5.1-5.6, 6 и 7 показывают влияние массовой доли ингредиентов в покрывной суспензии при прочих равных или близких условиях на состав получаемого покрытия и его свойства - механическую прочность, водостойкость, удельную поверхность, каталитическую активность и их термостойкость:

примеры 5.5 и 5.6 (12,8 и 15,8% масс. гидроксида алюминия, 7,6 и 5,2% масс. азотнокислого алюминия, 0,74 и 0,95% масс. азотнокислого лантана - при 15,1 и 15,5% масс. оксида циркония, 0,74 и 0,80% масс. цирконила дигидрофосфата, 2,6 и 2,8 волластонита, вода - до 100% масс.);

примеры 5.1 и 6 (12,2 и 17,2% масс. оксида циркония, 0,55 и 0,33% масс. цирконила дигидрофосфата, 0,5 и 0,8% масс. азотнокислого лантана и 1,5 и 2,4% масс. волластонита - при 10,8 и 10,1% масс. гидроксида алюминия, 5,6 и 5,2% масс. азотнокислого алюминия, вода-до 100% масс.);

примеры 5.3 и 5.4 (0,34 и 0,60% масс. цирконила дигидрофосфата, 0,67 и 0,80% масс. азотнокислого лантана, 1,1 и 1,6% масс. волластонита - при 10,4 и 10,7% масс. гидроксида алюминия, 5,5 и 5,6% масс. азотнокислого алюминия, 18,7, 17,6% масс. оксида циркония, вода - до 100% масс.);

примеры 4 и 7 (16,4 и 10,1% масс. оксида циркония, 0,8 и 0,4% масс. цирконила дигидрофосфата, 0,74 и 0,54% масс. азотнокислого лантана, 2,9 и 2,3% масс. волластонита - при 16,3 и 16,0% масс. гидроксида алюминия и 8,9 и 8,6% масс. азотнокислого алюминия, вода - до 100% масс.);

примеры 5 и 5.2 (8,3 и 14,3% масс. оксида циркония, 0,3 и 0,63% масс. цирконила дигидрофосфата при 11,4 и 10,1% масс. гидроксида алюминия, 6,0 и 5,3% масс. азотнокислого алюминия, 0,6 и 0,66% масс. азотнокислого лантана и 1,9 и 2,0% масс. волластонита, вода - до 100% масс.).

Примеры 2, 8 и 9 показывают, что введение в состав активной фазы катализатора палладия взамен платины при прочих равных условиях его получения обеспечивают стабильно высокие и близкие показатели каталитической активности в процессе окисления CO: пример 2-0,3% масс. Pt - у исходного образца температура «зажигания» в условиях испытаний tзажиг=39°C, а 90%-ная степень превращения H2 (t90%H2) достигается при 97°C, у образца после термоциклирования - 47 и 113°C, соответственно;

пример 8 - 0,15% масс. Pt, 0,15% масс. Pd - у исходного образца tзажиг=33°C в условиях испытаний, a t90%H2