Способ дуговой сварки стального материала под флюсом с применением множества электродов

Иллюстрации

Показать всеИзобретение относится к способу дуговой сварки стали под флюсом с применением множества электродов, пригодный для сварки в производстве стальных труб большого диаметра, например стальных труб или спиральных сварных труб, образуемых из исходных материалов толщиной 10-50 мм. Сварку выполняют под флюсом с применением множества электродов, а именно трех и более электродов, с формированием половины сварочной ванны. Для подачи тока к первому электроду используется источник питания постоянного тока. Сварка первым электродом выполняется при плотности тока 250 А/мм2 и более, предпочтительно при диаметре проволоки 3,2 мм и менее, и сварочный ток составляет 1000 А и более. Сварка вторым электродом выполняется при плотности тока 150 А/мм2 и более, предпочтительно на сварочном токе 600 А и более. Одно из расстояний между электродами на поверхности стали составляет 23 мм и более, и оставшиеся расстояния между электродами составляют 20 мм и менее. 3 н. и 7 з.п. ф-лы, 12 ил., 2 пр., 8 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам дуговой сварки стали под флюсом с применением множества электродов и, в частности, к способу дуговой сварки под флюсом с применением множества электродов, пригодному для сварки в производстве стальных труб большого диаметра, например стальных труб, получаемых по технологии UOE, или спиральных сварных труб, образуемых из исходных материалов толщиной 10-50 мм.

Уровень техники

Шовная сварка стальных труб большого диаметра обычно выполняется с помощью двухсторонней однослойной сварки, при которой за один проход сваривается внутренняя сторона, и затем за один проход с помощью дуговой сварки под флюсом с применением множества электродов, а именно трех или более электродов, сваривается наружная сторона. Фиг.3 показывает форму сечения однослойного шва, выполненного двухсторонней сваркой.

Другими словами, дуговая сварка под флюсом двумя или несколькими электродами применяется для сварки (шовной сварки) в производстве стальных труб большого диаметра и двухсторонней однослойной сварке, при которой за один проход сваривается внутренняя сторона, и затем за один проход сваривается наружная сторона с применением высокоэффективного способа сварки для повышения эффективности производства стальных труб (например, нерассмотренная опубликованная японская патентная заявка №11-138266 и 10-109171).

Несмотря на то, что двухсторонняя однослойная сварка является высокоэффективным способом сварки, должна быть обеспечена достаточная глубина проплавления, чтобы металл 4B внутреннего шва и металл 4A наружного шва перекрывали друг друга, так чтобы не осталось нерасплавленных участков, и, в общем, эта сварка выполняется на большом токе 1000 А и более.

Однако если подвод тепла увеличивается с учетом эффективности сварки и предотвращения сварочных дефектов, структура зоны термического влияния становится грубее, тем самым ухудшая ударную вязкость сварного шва, в то время как при уменьшении подвода тепла сварочные дефекты, как, например, шлаковые включения 13, увеличиваются. Соответственно, для сварки стальных труб большого диаметра было предложено несколько способов шовной сварки, которые превосходно предотвращают сварочные дефекты при низком подводе тепла.

Несмотря на то что уменьшение подвода тепла к сварному шву является эффективным для увеличения ударной вязкости сварного шва, эффект увеличения ударной вязкости ясно не проявляется, если подвод тепла значительно не уменьшается относительно подвода тепла при обычной шовной сварке, в то время как значительное уменьшение подвода тепла снижает количество наплавленного металла, и площадь сечения кромок под сварку должна быть соответственно уменьшена. Следовательно, без сварки с глубоким проплавлением металл внутреннего шва и металл наружного шва не перекрывают друг друга, что создает риск отсутствия проплавления.

Соответственно, увеличение ударной вязкости сварного шва требует как значительного уменьшения подвода тепла, так и увеличения глубины проплавления и это крайне трудно обеспечить несмотря на различные предложения, сделанные к настоящему времени.

В качестве способа сварки под флюсом с применением множества электродов нерассмотренная опубликованная японская патентная заявка №52-82652 описывает способ получения достаточной глубины проплавления и надлежащей формы валика за счет регулирования формы валика, используя в качестве последнего электрода толстую проволоку и обеспечивая достаточную глубину проплавления с помощью источника питания прямого тока для ведущего электрода и используя тонкую проволоку для повышенной плотности тока.

Несмотря на то, что способ, описываемый в нерассмотренной опубликованной японской патентной заявке №52-82652, обеспечивает достаточную глубину проплавления и надлежащую форму поверхности валика, указывается, что шлак не поднимается на достаточную высоту из нижней части металла сварного шва, глубоко расплавленного ведущим электродом, и поэтому может оставаться в виде дефектов.

Кроме того, в качестве способа сварки в производстве стальных труб большого диаметра нерассмотренная опубликованная японская патентная заявка №58-32583 описывает способ образования сварного соединения с превосходными характеристиками сварного шва с предотвращением дефектов и обеспечением надлежащей формы валика за счет сварки внутренней стороны с помощью дуговой сварки под флюсом с применением множества электродов при низком подводе тепла и за счет сварки наружной стороны с помощью многослойной сварки, применяя дуговую сварку плавящимся электродом в защитной атмосфере и дуговую сварку под флюсом.

Однако способ сварки, описанный в нерассмотренной опубликованной японской патентной заявке №58-32853, имеет крайне низкую эффективность, и его, таким образом, сложно применять на практике, поскольку он требует сварки с низким подводом тепла для внутренней сварки и двухслойной сварки для наружной сварки.

Кроме того, нерассмотренная опубликованная японская патентная заявка №10-109171, упомянутая выше, предлагает способ дуговой сварки под флюсом, в котором глубина проплавления увеличивается за счет повышения плотности тока электродов в зависимости от их диаметра, несмотря на то, что величина тока и плотность тока являются недостаточными для сварки стальных труб, и поэтому сложно получить как значительное уменьшение подвода тепла, так и увеличение глубины проплавления.

Кроме того, нерассмотренная опубликованная японская патентная заявка №2006-272377 предлагает способ дуговой сварки под флюсом на большом токе с высокой плотностью тока, в котором в направлении толщины прикладывается максимально возможная энергия дуги для обеспечения необходимой глубины проплавления, при этом сдерживается расплавление основного материала в направлении ширины стального материала во избежание излишнего подвода тепла к сварному шву, в результате чего достигается как уменьшение подвода тепла, так и глубокое проплавление.

Однако способ, описанный в нерассмотренной опубликованной японской патентной заявке №2006-272377, имеет тенденцию к образованию дефектов сварки, например шлаковых включений при сварке стальных листов, имеющих определенную толщину, из-за того, что жидкий шлак не может легко подниматься.

Как указано выше, практически возможный способ шовной сварки стальных труб большого диаметра, препятствующий образованию дефектов сварки при низком подводе тепла, не был отработан с получением удовлетворительных результатов, и в настоящее время на практике для эффективного образования бездефектного плотного шва применяется шовная сварка на большом токе с подводом большого количества тепла.

В результате обеспечение надлежащей ударной вязкости металла сварного шва и зоны термического влияния все более усложняется с учетом увеличения прочности трубных изделий, включая сюда промышленный выпуск трубных изделий API X120.

Соответственно, в свете вышеуказанных проблем задача настоящего изобретения состоит в том, чтобы предложить способ дуговой сварки стали под флюсом с применением множества электродов, который позволяет уменьшить подвод тепла к сварному шву, обеспечивая при этом проплавление, сравнимое со стандартным уровнем, а также препятствует образованию дефектов сварки.

Соответственно, задача настоящего изобретения состоит в том, чтобы предложить способ дуговой сварки стальных листов под флюсом с применением множества электродов, который приводит к появлению немногочисленных дефектов сварки, таких как шлаковые включения, при низком подводе тепла.

Авторы настоящего изобретения уже показали, что использование тонкой проволоки при повышенном токе и плотности тока (= ток/площадь сечения проволоки) является эффективным для получения достаточной глубины проплавления в сварном шве при сварке под флюсом с применением множества электродов, а именно трех и более электродов (например, нерассмотренная опубликованная японская патентная заявка №2006-272377). Причина состоит в том, что дуга, сконцентрированная в результате использования повышенного тока и плотности тока, прикладывает большое усилие к основному материалу с образованием выемки, и это влияние оказывается максимальным в особенности в том случае, когда ток и плотность тока ведущих первого и второго электродов равны и превышают заданные уровни.

Несмотря на то что повышенные ток и плотность обеспечивают глубокое проплавление, это проплавление является настолько глубоким, что шлак, образующийся в результате реакции шлак-металл, происходящей в металле сварного шва, имеет тенденцию подниматься на недостаточную высоту, что приводит к повышению частоты возникновения дефектов сварки.

Раскрытие изобретения

К настоящему изобретению относится следующее:

1. Способ дуговой сварки стали под флюсом с применением множества электродов, в котором сталь подвергается сварке под флюсом с применением множества электродов, а именно трех и более электродов, в которой источник питания постоянного тока используется для подачи тока к первому электроду, плотность тока первого электрода составляет 250 А/мм2 и более, плотность тока второго электрода составляет 150 А/мм2 и более, одно из расстояний между электродами (расстояние между центрами смежных электродов) на поверхности стали составляет 23 мм и более, и оставшиеся расстояния между электродами составляют 20 мм и менее.

2. Способ дуговой сварки стали под флюсом с применением множества электродов по п.1, в котором ток первого электрода составляет 1000 А и более, и ток второго электрода составляет 600 А и более.

3. Способ дуговой сварки стали под флюсом с применением множества электродов по п.п.1 или 2, в котором сварка первым электродом выполняется при диаметре проволоки 3,2 мм и менее.

4. Способ дуговой сварки стального листа под флюсом с применением множества электродов по любому из пп.1-3, в котором расстояние меду центрами проволоки первого электрода и третьего электрода на поверхности стали составляет 40-60 мм, и отношение токов первого электрода (I1) и второго электрода (I2) удовлетворяет следующему неравенству:

I2/I1≥0,5

где I1 - ток (А) первого электрода и I2 - ток (А) второго электрода.

5. Способ дуговой сварки стального листа под флюсом с применением множества электродов по любому из пп.1-4, в котором для сварки по способу сварки под флюсом с применением множества электродов используются четыре электрода, и расстояние между центрами проволоки третьего электрода и четвертого электрода на поверхности стали составляет 20 мм и менее.

6. Способ дуговой сварки стали под флюсом с применением множества электродов, в котором каждая внутренняя и наружная поверхность стали подвергается однослойной сварке посредством сварки под флюсом с применением множества электродов по одному из пп.1-5.

7. Способ дуговой сварки стального листа под флюсом с применением множества электродов, а именно трех и более электродов, в котором расстояние между центрами проволоки первого электрода и третьего электрода на поверхности стали составляет 40-60 мм, отношение токов первого электрода (I1) и второго электрода (I2) удовлетворяет следующему ниже неравенству, плотность тока первого электрода составляет 250 А/мм2 и более, и плотность тока второго электрода составляет 150 А/мм2 и более:

I2/I1≥0,5

где I1 - ток (А) первого электрода, и I2 - ток (А) второго электрода.

8. Способ дуговой сварки стального листа под флюсом с применением множества электродов по п.7, в котором для сварки по способу сварки под флюсом с применением множества электродов используются четыре электрода, и расстояние между центрами проволоки третьего электрода и четвертого электрода на поверхности стали составляет 20 мм и менее.

По настоящему изобретению предлагается способ дуговой сварки стали под флюсом с применением множества электродов, который позволяет уменьшить подвод тепла к сварному шву, обеспечивая при этом проплавление, сравнимое со стандартным уровнем, а также препятствует образованию дефектов сварки, поэтому он может иметь существенное применение и обеспечивать высокую производительность при изготовлении высокопрочных стальных труб API (Американский нефтяной институт) X100 и выше с превосходной ударной вязкостью сварного шва. Понятно, что этот способ также может применяться при сварке стальных труб, не относящихся к стальным трубам API X100.

Кроме того, по настоящему изобретению способ дуговой сварки стали под флюсом с применением множества электродов препятствует возникновению дефектов сварки, таких как расплавленные шлаковые включения, при низком подводе тепла без уменьшения эффективности сварки, поэтому он может иметь существенное промышленное применение в производстве сварных стальных труб большого диаметра, имеющих плотные валики сварных швов с превосходной ударной вязкостью сварных швов.

Краткое описание чертежей

Фиг.1 - вид в разрезе, показывающий формы скосов под сварку.

Фиг.2 - схема, показывающая углы наклона электродов.

Фиг.3 - вид в разрезе, показывающий место, где берется образец для испытания на ударную вязкость по Шарпи.

Фиг.4 - вид в разрезе, показывающий, что возмущенное течение в сварочной ванне, образованной тремя электродами, приводит к появлению шлаковых включений.

Фиг.5 - вид в разрезе, показывающий, что глубина проплавления сварочной ванны, образованной тремя электродами, уменьшается за счет металла, перемещающегося от заднего электрода.

Фиг.6 - вид в разрезе, показывающий, что половина сварочной ванны, образованная тремя электродами, стабилизирует сильное течение в сварочной ванне во избежание образования шлаковых включений и для обеспечения достаточной глубины проплавления во время затвердевания.

Фиг 7А и 7В - виды в плане, показывающие, что сварочная ванна, образованная тремя электродами, вытянута в направлении сварного шва (фиг.7В) по сравнению с примером по существующему уровню техники из фиг.7А для обеспечения достаточного времени для поднятия расплавленного шлака.

Фиг.8 - вид в разрезе, показывающий, что половина сварочной ванны образуется в случае, если одно расстояний между четырьмя электродами на поверхности стали составляет 23 мм и более, и оставшиеся расстояния между электродами составляют 20 мм и менее.

Фиг.9 - вид в разрезе, показывающий, что если все расстояния между четырьмя электродами на поверхности стали составляют менее 23 мм, возникают дефекты и глубина проплавления уменьшается, поскольку сварочная ванна имеет дугообразную нижнюю поверхность.

Фиг.10 - вид в разрезе, показывающий, что если два или более расстояния между четырьмя электродами составляют 23 мм и более, дефекты значительно увеличиваются, поскольку сварочная ванна становится излишне большой и ее нижняя часть затвердевает с излишней скоростью.

Фиг.11 - вид в плане, показывающий, что если расстояние между центрами первого и третьего электродов из трех электродов превышает 60 мм, образуется валик сварного шва, имеющий неправильную форму, поскольку, сварочные ванны, образуемые отдельными электродами, недостаточно проплавлены.

Фиг.12А и 12В - чертежи, показывающие форму сечения сварного шва, образованного в случае, когда расстояние между центрами проволоки третьего и четвертого электродов из четырех электродов на поверхности стали составляет 20 мм или менее (фиг.12А), и форму сечения сварного шва, образованного в случае, когда расстояние между центрами проволоки третьего и четвертого электродов из четырех электродов на поверхности стали составляет менее 20 мм (фиг.12В).

Осуществление изобретения

Авторы настоящего изобретения выполнили тщательное исследование для решения проблем, описанных выше в разделе «Уровень техники», и установили следующее:

(1) При увеличении плотности тока с целью обеспечения глубокого проплавления интенсивное давление дуги вызывает сильное течение металла в сварочной ванне, образованной множеством электродов, и возмущенный поток способствует образованию шлаковых включений во время затвердевания (см. фиг.4).

(2) Если к ведущим электродам прикладываются большой ток и высокая плотность тока и образуется половина сварочной ванны, а не целая сварочная ванна, сильное течение в сварочной ванне стабилизируется, так что во время затвердевания исключается образование шлаковых включений (см. фиг.6).

(3) Кроме того, даже если глубина проплавления уменьшается за счет перемещения металла от заднего электрода, когда в основном материале образуется выемка за счет давления дуги (фиг.5), может быть стабильно обеспечена достаточная глубина проплавления за счет образования половины сварочной ванны (см. фиг.6).

Кроме того, авторы настоящего изобретения выполнили тщательное исследование дуговой сварки под флюсом тремя и более электродами, используя стальной лист, имеющий толщину 25-50 мм, и обнаружили, что для поднятия расплавленного шлака может быть обеспечено достаточное время за счет образования сварочной ванны, вытянутой в направлении сварного шва, как показано на фиг.7B, а не как показано на фиг.7A, с целью предотвращения дефектов сварки из-за расплавленных шлаковых включений.

Настоящее изобретение было осуществлено после дальнейшего исследования на основе вышеуказанных полученных данных.

Причины точного определения требований к настоящему изобретению описаны ниже.

Настоящее изобретение предназначено для дуговой сварки стали под флюсом с применением множества электродов, а именно трех и более электродов; установлены межцентровые расстояния между электродами с первого по третий, поз.6 и 8, и заданы величины тока и плотности тока первого электрода 6 и второго электрода 7, где первый электрод 6 является ведущим электродом в направлении движения сварки, и за ним следуют второй электрод 7, третий электрод 8 и четвертый электрод 9.

Сварочный источник питания

В настоящем изобретении для подачи тока к первому электроду 6 при дуговой сварке под флюсом с применением множества электродов, а именно трех или более электродов, используется источник питания постоянного тока.

Полярность может быть или прямой полярностью или обратной полярностью и особо не оговаривается.

Если для подачи тока к первому электроду 6 используется источник питания прямой полярности, достаточная глубина проплавления обеспечивается при низком подводе тепла. Для второго и последующего электродов предпочтительно используются источники питания переменного тока, так чтобы дуги 10 не препятствовали друг другу.

Сварочный ток

Сварка первым электродом 6 выполняется при плотности тока 250 А/мм2 и более, и сварка вторым электродом 7 выполняется при плотности тока 150 А/мм2 и более.

Плотности тока ((= ток/площадь сечения проволоки) первого электрода 6 и второго электрода 7 точно определены, поскольку проплавление двумя электродами 6 и 7 значительно влияет на форму проплавления сварного шва при дуговой сварке под флюсом с применением множества электродов, а именно трех или более электродов.

Если плотность тока первого электрода падает ниже 250 А/мм2 и плотность тока второго электрода 7 падает ниже 150 А/мм2, достаточное проплавление в направлении толщины стального листа не может быть достигнуто, поскольку плотность энергии дуги будет недостаточной. Плотность тока 260-310 А/мм2 является предпочтительной для первого электрода 6, в то время как плотность тока 160-240 А/мм2 является предпочтительной для второго электрода 7. Типы сварочной проволоки, применяемой в настоящем изобретении, включают в себя сплошную проволоку и проволоку с сердечником.

Кроме того, для выполнения сварки с глубоким проплавлением и уменьшенным количеством стального материала, расплавляемого в направлении ширины стального материала, отношение токов первого электрода (I1) и второго электрода (I2) устанавливается так, чтобы оно удовлетворяло неравенству (1):

I 2 / I 1 ≥ 0,5 ( 1 )

где I1 - ток (А) первого электрода 6 и I2 - ток (А) второго электрода 7.

Если I2/I1 падает ниже 0,5, будет наблюдаться тенденция к образованию дефектов сварки, например, сварочных включений и горячих трещин. С точки зрения предотвращения дефектов отношение 0,55-0,85 является предпочтительным.

Кроме того, для выполнения такой сварки с высокой плотностью тока должен быть уменьшен диаметр проволоки. Для получения вышеуказанной плотности желательно, чтобы диаметр проволоки составлял 3,2 мм и менее, предпочтительно 2,4 мм и менее, чтобы сварочный ток первого электрода составлял 1000 А и более, и чтобы сварочный ток второго электрода составлял 600 А и более. Верхние пределы, которые надлежащим образом выбраны в зависимости от производительности устройства подачи проволоки, составляют примерно 1600 А для первого электрода 6 и примерно 1300 А для второго электрода 7.

При увеличении сварочного тока, скорость подачи проволоки также должна быть увеличена. Это создает значительную нагрузку на устройство подачи проволоки, тем самым затрудняя стабильную подачу проволоки. Соответственно, верхний предел сварочного тока приблизительно выбирается в зависимости от производительности устройства подачи проволоки используемой сварочной машины.

В настоящем изобретении одно из расстояний между электродами (расстояние между центрами смежных электродов) на поверхности стали составляет 23 мм и более, и оставшиеся расстояния между электродами составляют 20 мм и менее. Для четырех электродов, например, одно из расстояний между тремя электродами, может составлять 23 мм и более, и два оставшихся расстояния между электродами могут составлять 20 мм и менее. Расстояние между электродами 23 мм и более может быть любым из расстояний между первым электродом 6 и вторым электродом 7, между вторым электродом 7 и третьим электродом 8, и между третьим электродом 8 и четвертым электродом 9.

Поскольку сварка ведущим электродом требует крайне высокой плотности энергии, давление дуги является таким высоким, что расплавленный металл за дугой активно протекает в обратном направлении и приводит в колебание сварочную ванну для улавливания шлака и оставшегося материала на поверхности скоса, что приводит к появлению дефектов.

В настоящем изобретении сварочная ванна образуется как половина ванны, т.е. сварочная ванна частично ограничена и является пологой у нижней поверхности сварочной ванны, так чтобы расплавленный металл спокойно протекал вдоль нижней поверхности сварочной ванны. Половина сварочной ванны подобна по форме бутылочной тыкве, как показано на фиг.8, и образована так, что передняя и задняя сварочные ванны сплавлены друг с другом.

С этой целью, как показано на фиг.8, одно из расстояний между тремя или более электродами на поверхности стали составляет 23 мм и более, и оставшиеся расстояния между электродами составляют 20 мм и менее. Это обеспечивает образование половины сварочной ванны, таким образом, препятствуя образованию дефектов и в то же время обеспечивая глубокое проплавление.

Как показано на фиг.9, если все расстояния между электродами будут составлять менее 23 мм, будет наблюдаться тенденция к образованию дефектов, поскольку сварочная ванна имеет дугообразную нижнюю поверхность, и глубина проплавления также может быть уменьшена за счет протекания металла от крайних электродов.

С другой стороны, как показано на фиг.10, если два или более расстояний между электродами составляют 23 мм и более, дефекты значительно увеличиваются, поскольку сварочная ванна становится излишне большой и нижняя часть металла сварного шва затвердевает с излишней скоростью.

Кроме того, если расстояние между центрами первого электрода и третьего электрода становится ниже 40 мм, может наблюдаться тенденция к образованию шлаковых включений, поскольку время для поднятия шлака является небольшим. С другой стороны, расстояние между центрами составляет 60 мм и менее; если оно превышает 60 мм, как показано на фиг.11, может наблюдаться тенденция к образованию валика неправильной формы, поскольку сварочные ванны, образованные отдельными электродами, недостаточно проплавлены. Расстояния между электродами являются значениями, относящимися к поверхности стали.

Кроме того, как показано на фиг.12А, если сварной шов должен быть образован с формой сечения, в которой ширина проплавления больше с наружной стороны стального листа, так что соединение будет наклонено (под углом наклона βА в противоположность βВ из фиг.12B), расстояние между центрами проволоки третьего электрода 8 и четвертого электрода 9 на поверхности стали будет составлять 20 мм и менее.

Сварной шов, имеющий форму сечения, показанную на фиг.12A, имеет лучшую ударную вязкость, чем сварной шов, имеющий вертикальное соединение, как показано на фиг.12B, согласно испытанию на ударную вязкость по Шарпи, выполненному с надрезом, расположенным у соединения.

Кроме того, как показано на фиг.2, угол наклона первого электрода 6 предпочтительно находиться в диапазоне от -10° до +5° (фиг.2 показывает, что угол наклона электрода наклонен в положительную сторону, а отрицательная сторона носит название обратный угол). В этом диапазоне может быть легко обеспечено надлежащее проплавление. Угол наклона второго электрода 7 предпочтительно находится в диапазоне от -5° до +20°. Угол наклона третьего электрода 8 предпочтительно находится в диапазоне от 0° до 35°. Угол наклона следующего электрода предпочтительно составляет угол наклона предыдущего электрода плюс 5-15°. При таких углах наклона электродов может быть легко получен бездефектный сварной шов высокого качества.

Способ сварки по настоящему изобретению особенно эффективен, например, при шовной сварке высокопрочных стальных труб, требующих большой толщины и высокой ударной вязкости, поскольку при производстве труб могут быть получены валик с низким подводом тепла к сварному шву и форма глубокого проплавления при меньшем количестве дефектов сварки по сравнению с существующим уровнем техники.

Другими словами, в то время как уменьшение подвода тепла к сварному шву для получения более высокой ударной вязкости снижает выход продукции из-за увеличения количества дефектов сварки и значительно снижает эффективность производства листов, используемых для стальных труб, поскольку сталь должна изготавливаться с низким содержанием (например, с низким содержанием углеродного эквивалента), тем самым снижая общую эффективность производства и повышая производственные расходы, настоящее изобретение позволяет легко изготавливать толстостенные стальные трубы большого диаметра с высокой прочностью и высокой ударной вязкостью.

Если настоящее изобретение используется для шовной сварки (двухсторонняя однослойная сварка) стальных труб UOE, изобретение предпочтительно используется для сварки с обеих сторон, поскольку преимущество изобретения (преимущество выполнения сварки с глубоким проплавлением) нельзя ясно продемонстрировать, если изобретение применяется для сварки только с одной стороны, внутренней или наружной.

Кроме того, по настоящему изобретению посредством дуговой сварки под флюсом с применением множества электродов, а именно трех или более электродов, может быть получен бездефектный сварной шов с надлежащим внешним видом сварного валика. Предпочтительно выбирать специфические условия сварки, удовлетворяющие характеристикам, таким как ударная вязкость сварного шва, требуемым по техническим условиям заказчика, используя образцы и заблаговременно составляя базу данных, так чтобы можно было легко выбрать условия сварки для фактического производства.

Таблица 8 в качестве примера базы данных для условий сварки показывает взаимосвязь между диаметром проволоки и плотностью тока. Если для увеличения сварочного тока применяется тонкая проволока, то используется сварочная машина, оборудованная электродвигателем для подачи проволоки с надлежащей силой инерции и моментом, так чтобы проволоку можно было подавать на высокой скорости.

Пример 1

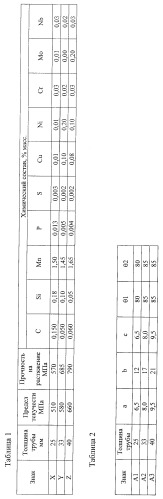

Стальные трубы UOE были изготовлены с помощью типового процесса, используя стальные листы, содержащие химические компоненты и имеющие механические свойства, показанные в таблице 1. Формы скосов, показанные на фиг.1, были использованы для шовной сварки, а их размеры показаны в таблице 2.

Шовная сварка была выполнена на внутренней и наружной сторонах с помощью дуговой сварки под флюсом с применением трех электродов и дуговой сварки под флюсом с применением четырех электродов. Внутренняя сварка и наружная сварка были выполнены при одинаковых условиях сварки. В таблице 3-2 ударная вязкость оценивалась посредством взятия образца из наружного сварного шва, а дефекты сварки и внешний вид сварного шва оценивались по внутренним и наружным сварным швам.

Таблицы 3-1 и 3-2 показывают условия сварки, наличие или отсутствие дефектов сварки, результаты визуального обследования внешнего вида валиков и общую оценку дуговой сварки под флюсом с применением трех электродов. Таблицы 4-1 и 4-2 показывают условия сварки, наличие или отсутствие дефектов сварки, результаты визуального обследования внешнего вида валиков и общую оценку дуговой сварки под флюсом с применением четырех электродов. В общей оценке, основанной на результатах оценки дефектов сварки и оценки ударной вязкости зоны термического влияния, А означает «Отлично» (превосходная ударная вязкость и отсутствие дефектов сварки), В означает «Хорошо» (хорошая вязкость и отсутствие дефектов сварки) и С означает «Неудовлетворительно» (наличие дефектов сварки).

Наличие или отсутствие дефектов сварки и состояние проплавления были проверены с помощью рентгеновской дефектоскопии.

Углы наклона электродов в таблицах показаны на фиг.2. На фиг.3 показано место, где был взят образец 2 для испытания на ударную вязкость по Шарпи, выполненного для определения ударной вязкости линии сплавления (vTrs) стальной трубы 1 UOE в таблицах, и место, где надрез 3 находится у соединения 5 сварного шва 4А на готовой стороне (наружная сторона).

По результатам, показанным в таблицах 3-2 и 4-2, надлежащие швы без шлаковых включений или отсутствия проплавления были образованы в образцах изобретения как для дуговой сварки под флюсом с применением трех электродов, так и для дуговой сварки под флюсом с применением четырех электродов.

В таблице 4-2 сварной шов со знаком 3, который находится вне объема изобретения по пп.5 и 8, поскольку расстояние между центрами проволоки третьего электрода и четвертого электрода при дуговой сварке под флюсом с применением четырех электродов превысил на поверхности стали размер 20 мм, имел вертикальное соединение и его ударная вязкость была немного ниже, хотя этот сварной шов, будучи примером изобретения по пп.4 и 7, не имел никаких дефектов сварки и его валик имел надлежащий внешний вид.

В образцах из таблицы 4-2, в частности сварные швы со знаками 1, 2 и 4-6, которые удовлетворяют изобретению по пп.5 и 8, имели лучшую ударную вязкость, чем сварной шов со знаком 3, который не удовлетворяет изобретению по пп.5 и 8, согласно испытанию на ударную вязкость по Шарпи (место надреза: соединение; место, где были взяты образцы: 2 мм от поверхности на наружной стороне). В таблице 4-2 сварной шов со знаком 3, который находится вне объема изобретения по п.5, поскольку расстояние между центрами проволоки третьего электрода и четвертого электрода при дуговой сварке под флюсом с применением четырех электродов превысил на поверхности стали размер 20 мм, имел вертикальное соединение и его ударная вязкость была немного ниже, хотя этот сварной шов, будучи примером изобретения по п.4, не имел никаких дефектов сварки и его валик имел надлежащий внешний вид.

С другой стороны шлаковые включения и отсутствие проплавления наблюдались в сравнительных образцах (знаки 4-9 в таблице 3-2 и знаки 7-13 в таблице 4-2), которые находятся вне объема настоящего изобретения с учетом расстояний между электродами и/или плотностей тока первого и второго электродов (6 и 7).

В частности, в таблице 3-2 сварной шов со знаком 5 имел валик неравномерной ширины (далее именуемой как неправильный валик) из-за большого расстояния между центрами проволоки первого электрода 6 и третьего электрода 8 на поверхности стали.

Пример 2

Сварные соединения были образованы за счет образования кромок под сварку, форма которых показана на фиг.1 для шовной сварки в производстве стальных труб большого диаметра и выполнения сварки, эквивалентной шовной сварке в производстве стальных труб большого диаметра в один слой с каждой из сторон, внутренней и наружной, с помощью дуговой сварки под флюсом с применением множества электродов. Таблица 5 показывает размеры скосов.

Таблицы 6-1 и 6-2 показывают условия сварки при внутренней сварке, и таблицы 7-1 и 7-2 показывают условия сварки результаты обследования сварных швов при наружной сварке. При общей оценке, которая основана на результатах оценки дефектов сварных швов и оценке ударной вязкости зоны термического влияния, А означает «Отлично» (превосходная ударная вязкость и отсутствие дефектов сварки), В означает «Хорошо» (хорошая вязкость и отсутствие дефектов сварки) и С означает «Неудовлетворительно» (наличие дефектов сварки).

Сварные швы, образованные при условиях N1-N3 внутренней сварки, которые находятся в объеме настоящего изобретения, не имеют сварных дефектов и имеют надлежащий внешний вид валиков.

По условиям наружной сварки сварные швы со знаками 1-4, которые являются примерами изобретения, использующими дуговую сварку под флюсом с применением четырех электродов, не имеют сварных дефектов и имеют надлежащий внешний вид валиков. По условиям наружной сварки сварной шов со знаком 5, который является примером изобретения, использующим дуговую сварку под флюсом с применением трех электродов, не имеет сварных дефектов и имеет надлежащий внешний вид валиков.

По условиям наружной сварки сварной шов со знаком 6, который находится вне объема изобретения по пп.5 и 8, поскольку расстояние между центрами проволоки третьего электрода и четвертого электрода при дуговой сварке под флюсом с применением четырех электродов превысил на поверхности стали размер 20 мм, имел вертикальное соединение и его ударная вязкость была немного ниже, хотя этот сварной шов, будучи примером изобретения по пп.4 и 7, не имел никаких дефектов сварки и его валик имел надлежащий внешний вид.

В вышеупомянутых примерах по условиям наружной сварки сварные швы со знаками 1-4, которые удовлетворяют изобретению по пп.5 и 8, имели лучшую ударную вязкость, чем сварной шов со знаком 6 по наружным условиям сварки, который не удовлетворяет изобретению по пп.5 и 8, согласно испытанию на ударную вязкость по Шарпи (место надреза; соединение; место, где были взяты образцы: 2 мм от поверхности на наружной стороне).

С другой стороны, сварной шов со знаком 7 по условиям наружной сварки имел дефекты сварки, а именно шлаковые включения 13 из-за небольшого расстояния между центрами проволоки первого электрода 6 и третьего электрода 8 на поверхности стали. Сварной шов со знаком 8 по условиям наружной сварки имел неправильный валик с неравномерной шириной из-за большого расстояния между центрами проволоки первого электрода 6 и третьего электрода 8 на поверхности стали.

Сварные швы со знаками 9 и 10 по условиям наружной сварки показали отсутствие проплавления из-за низкой плотности тока первого электрода для сварного шва со знаком 9 по условиям наружной сварки и из-за низкой плотности тока второго электрода для сварного шва со знаком 10 по условиям наружной сварки.

Сварной шов со знаком 11 по условиям наружной сварки имел дефекты сварки, а именно шлаковые включения 13 из-за небольшого расстояния между центрами проволоки первого электрода 6 и третьего электрода 8 на поверхности стали при дуговой сварке под флюсом с применением трех электродов. Свар