Способ изготовления перфорированного полотна

Иллюстрации

Показать всеИзобретение относится к способам изготовления перфорированных полотен. Используют материал полотна-основы, характеризующийся направлением движения материала в машине и направлением, поперечным по отношению к направлению движения материала в машине. Упомянутое полотно-основа характеризуется доминирующей ориентацией молекул, совпадающей с направлением движения материала в машине. Используют устройство для формирования отверстий, содержащее первый элемент и второй элемент. Первый элемент содержит элемент сопряжения, а второй элемент содержит зубцы. Зубцы скошены от основания к вершине и соединены со вторым элементом по основанию. Основание каждого зубца имеет длину поперечного сечения большую, чем ширина поперечного сечения. Каждый зубец ориентирован с возможностью расположения направления длины поперечного сечения зубца под углом большим, чем 30°, по отношению к доминирующей ориентации молекул полотна-основы. Продвигают материал полотна-основы между элементами, входящими в зацепление. Отверстия в полотне-основе формируют при прохождении зубцов второго элемента сквозь элемент сопряжения. Во втором варианте способа осуществляют пластическую деформацию полотна-основы в направлении, поперечном по отношению к направлению движения материала в машине. В результате обеспечивается быстрота поглощения жидкости и повышение устойчивости к сжатию. 2 н. и 21 з.п. ф-лы, 20 ил., 5 табл., 6 пр.

Реферат

Область применения

Настоящее изобретение относится к способам изготовления перфорированных полотен. В частности, предлагаемый способ может быть использован для изготовления трехмерных перфорированных пленок, нетканых материалов и ламинатов с отверстиями, имеющими минимальное отношение длины к ширине.

Уровень техники

Перфорированные полотна используются в широком ряде продуктов потребления и изделий промышленного назначения. Так, например, перфорированные пленки и нетканые перфорированные полотна применяются в одноразовых абсорбирующих изделиях, таких как одноразовые подгузники и изделия женской гигиены, например гигиенические прокладки и им подобные. Такие изделия, как правило, имеют проницаемый для жидкости верхний лист, не проницаемый для жидкости, но «дышащий» тыльный лист, и абсорбирующую сердцевину, расположенную между верхним листом и тыльным листом. Для формирования проницаемого для жидкости верхнего листа и/или непроницаемого для жидкости, но «дышащего» тыльного листа может изготавливаться перфорированная пленка.

В патентной заявке США 2006/0087053, опубликованной 27 апреля 2006, описан способ формирования отверстий в полотне-основе, подаваемом в зазор между вращающимися в противоположные стороны, находящимися в зацеплении друг с другом валиками, один из которых содержит протяженные по окружностям его боковой поверхности гребни и канавки, а второй содержит зубцы, скошенные от основания к вершине и соединяющиеся основаниями с поверхностью второго валика. Основание зубца в сечении имеет длину, большую, чем ширину. При вхождении зубцов на одном из валиков в зацепление с канавками на другом валике в полотне-основе формируются отверстия. Такой процесс обеспечивает эффективный и экономически выгодный способ формирования отверстий в полотне; однако размер и форма отверстий в полотне, которые могут быть получены таким способом, ограничены формой и взаимным расположением зубцов на втором валике, а также ориентацией длинноцепочечных молекул, образующих пленку. Так, например, ориентация молекул в экструдированных пленках такова, что большинство длинноцепочечных молекул ориентировано в направлении движения материала в машине, то есть в направлении движении пленки в процессе экструзии. Длина (большее измерение в сечении у основания) зубцов на втором валике из вращающихся навстречу друг другу валиков также ориентирована в направлении движения материала в машине. В результате этого при формировании отверстий в экструдированных пленках получаемые таким способом отверстия напоминают по форме вытянутые в длину прорези. И хотя для некоторых приложений такие прорези могут быть примелемыми, в болшинстве случаев, как правило, предпочтительны отверстия овальной формы.

Соответственно, существует потребность в способе изготовления отверстий в пленке или ламинате из пленки и нетканого материала, который позволял бы преодолеть описанное выше влияние ориентации молекул в пленке, и получить отверстия, по форме близкие к овальным, а не к прорезям.

Сущность изобретения

В настоящей заявке предлагается способ получения отверстий в полотне, по форме более близких к овалу, чем к прорези. Полотно с такими отверстиями обладает способностью быстрее поглощать жидкость, более устойчиво к сжатию и имеет лучший внешний вид. Способ содержит обеспечение материала полотна-основы, имеющего направление движения в машине и направление, поперечное направлению движения в машине. Полотно-основа имеет определенную ориентацию молекул по отношению к направлению движения в машине и направлению, поперечному по отношению к направлению движения в машине. После этого полотно пропускается через пару находящихся в зацеплении друг с другом элементов, с помощью которых оно перфорируется. Пара находящихся в зацеплении друг с другом элементов содержит первый элемент, имеющий гребни и канавки, и второй элемент, имеющий множество зубцов, скошенных от основания к вершине. Зубцы соединяются со вторым элементом по основаниям. Зубец расположен таким образом, что направление его длины в сечении расположено под углом, большим, чем 0°, по отношению к доминирующей ориентации молекул в полотне. При вхождении зубцов второго элемента в зацепление с канавками первого элемента формируются отверстия в полотне. Отношение длины отверстий к ширине составляет менее чем 4,0, предпочтительно менее чем 3,0. В одном из воплощений пара находящихся в зацеплении друг с другом элементов содержит первый валик, имеющий протяженные по окружностям боковой поверхности гребни и канавки, и второй валик, имеющий зубцы, входящие в зацепление с канавками первого валика. Зубцы скошены от основания к вершине, соединяются с первым элементом по основаниям, имеющим длину, большую, чем ширину. Материал полотна подается в зазор между вращающимися навстречу друг другу, входящими в зацепление валиками, и при вхождении зубцов одного валика в зацепление с канавками второго валика в полотне формируются отверстия.

Альтернативное воплощение способа содержит обеспечение полотна-основы, имеющего доминирующую ориентацию молекул, совпадающую с направлением движения материала в машине, и пластическую деформацию полотна-основы в направлении, поперечном по отношению к направлению движения материала в машине, в результате чего образуется пластически деформированное полотно, имеющее модифицированную ориентацию молекул, а именно ориентацию молекул в направлении, поперечном по отношению к направлению движения материала в машине. Пластически деформированное полотно подается в зазор между вращающимися в противоположные стороны и входящими в зацепление друг с другом валиками, в результате чего в полотне формируются отверстия. Зубцы на одном из валиков ориентированы в направлении движения материала в машине.

Данный способ может также использоваться для изготовления отверстий увеличенной площади в определенных участках полотна за счет выполнения пластической деформации полотна только в определенных его участках перед подачей полотна в зазор между вращающимися в противоположные стороны и входящими в зацепление друг с другом валиками.

Краткое описание чертежей

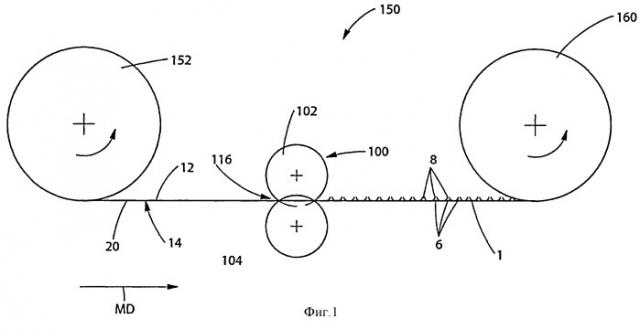

Фиг.1. Схема способа в соответствии с настоящим изобретением.

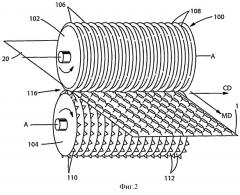

Фиг.2. Схема устройства в соответствии с настоящим изобретением.

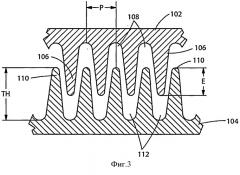

Фиг.3. Сечение фрагмента устройства, изображенного на Фиг.2.

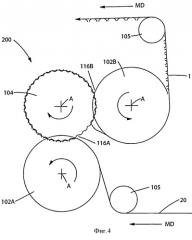

Фиг.4. Схема альтернативного воплощения способа и устройства в соответствии с настоящим изобретением.

Фиг.5. Аксонометрический вид фрагмента устройства, изображенного на Фиг.2 и Фиг.3.

Фиг.6. Увеличенный аксонометрический вид фрагмента устройства, изображенного на Фиг.2.

Фиг.7. Аксонометрический вид фрагмента устройства, изображенного на Фиг.2, с альтернативной формой зубцов.

Фиг.8. Аксонометрический вид фрагмента устройства, изображенного на Фиг.2, с еще одной альтернативной формой зубцов.

Фиг.9. Вид сверху фрагмента, изображенного на Фиг.8.

Фиг.10. Местный разрез устройства, изображенного на Фиг.8.

Фиг.11. Фотография с большим увеличением фрагмента перфорированного полотна, изготовленного с помощью способа в соответствии с настоящим изобретением.

Фиг.12. Вид фрагмента перфорированного полотна, изображенного на Фиг.11, с разрезом.

Фиг.13. Фотография с большим увеличением фрагмента перфорированного полотна, изготовленного с помощью способа в соответствии с настоящим изобретением.

Фиг.14. Вид фрагмента перфорированного полотна, изображенного на Фиг.13, с разрезом.

Фиг.15а и 15b. Микрофотографии отверстий, сформированных в образцах 1 и 2 Примера 1 соответственно.

Фиг.16а-16е. Микрофотографии отверстий, сформированных в образцах 3-7 Примера 2 соответственно.

Фиг.17. Сечение фрагмента устройства пошагового растяжения.

Фиг.18a-18d. Микрофотографии отверстий, сформированных в образцах 8-11 Примера 4 соответственно.

Фиг.19а и 19b. Микрофотографии отверстий, сформированных в образцах 12-13 Примера 5.

Фиг.20а-20с. Схематические изображения отверстий, полученных перфорированием ламинированных полотен различных типов.

Подробное описание изобретения

Определения

В контексте настоящего описания и в формуле изобретения термин «содержащий» является открытым, то есть включающим много значений термином, не исключающим наличие дополнительных не упомянутых элементов, составных частей или этапов способа.

«Направление движения в машине» (MD) является нправлением, параллельным направлению движения полотна в производственном процессе. Направления в пределах ±45° от MD также считаются направлениями движения в машине. «Направление, поперечное по отношению к направлению движения в машине» (CD) является направлением, в сущности перпендикулярным направлению движения в машине (MD) и расположенным в плоскости, в целом определяемой полотном. Направления в пределах ±45° от CD также считаются направлениями, поперечными по отношению к направлению движения материала в машине.

Термин «активация» в контексте настоящего описания означает любой процесс, вызывающий растяжение или удлинение промежуточных участков полотна под воздействием входящих в зацепление зубцов и канавок. Такие процессы оказались очень полезными при производстве множества типов изделий, включая «дышащие» пленки, растянутые композитные материалы, перфорированные материалы и текстурированные материалы. В нетканых материалах растяжение может вызывать переориентацию волокон, уменьшение веса единицы площади полотна и/или контролируемое разрушение волокон отдельных участков полотна. Так, например, общеизвестным в данной области техники процессом такого типа является раскатка. В контексте настоящего описания термин «активирующий элемент» означает устройство, включающее зубцы или канавки и применяемое для проведения активации.

В контексте настоящего описания термин «зона деформации» означает область, в которой зубцы и канавки находящихся напротив друг друга активирующих элементов входят в зацепление друг с другом, вызывая активацию полотна.

В контексте настоящего описания термин «длина пути» означает длину зоны деформации, образуемой зубцами и канавками находящихся напротив друг друга активирующих элементов.

В контексте настоящего описания термин «глубина зацепления» означает глубину вхождения зубцов и канавок находящихся напротив друг друга активирующих элементов друг в друга при зацеплении.

В контексте настоящего описания термин «нетканое полотно» относится к полотну, имеющему структуру, в которой отдельные волокна или нити переложены друг с другом, но не в виде правильным образом повторяющейся структуры, как в тканом или вязаном полотне, в котором волокна, как правило, имеют определенную, а не произвольную ориентацию. Нетканые полотна могут быть получены множеством способов, например выдуванием из расплава, процессом типа спанбонд, гидроспутыванием, скреплением с кардованием, включая термоскрепление с кардованием. Удельный вес нетканого полотна обычно выражается в граммах на квадратный метр его площади (г/м2). Удельный вес ламинированного полотна представляет собой сумму удельных весов составляющих его слоев и прочих добавленных компонентов. Диаметр волокон обычно выражается в микронах (мкм); кроме того, размер волокон может быть также выражен в «den», представляющих собой вес единицы длины волокна. Удельный вес ламинированных полотен, подходящих для использования в настоящем изобретении, может составлять от 6 г/м2 до 400 г/с2, в зависимости от назначения полотна. Если полотно предполагается использовать как полотенце для рук, входящие в его состав первое и второе нетканые полотна могут иметь удельный вес в диапазоне от 18 г/м2 до 500 г/м2.

Образующие нетканое полотно волокна могут быть полимерными волокнами и могут быть однокомпонентными, двухкомпонентными и/или двухсоставными, некруглыми (например, волокнами с капиллярными каналами), и могут иметь наибольший размер в сечении (например, диаметр в случае круглых волокон) в диапазоне от 0,1 до 500 мкм. Образующие нетканое полотно волокна могут также представлять собой смесь волокон различных типов, отличающихся друг от друга такими характеристиками, как химический состав (например, полиэтилен и полипропилен), число компонентов (например, однокомпонентные волокна и двухкомпонентные волокна), показатель den (например, волокна в несколько микро-den и волокна больше 20 den), форма (например, содержащие капилляры и круглые) и так далее. Образующие нетканое полотно волокна могут быть от примерно 0,1 den до примерно 100 den.

В контексте настоящего описания термин «волокна типа спанбонд» относится к волокнам относительно малого диаметра, формируемым с помощью экструдирования расплавленного термопластического материала через множество капиллярных каналов круглого сечения в мундштуке. На выходе из мундштука диаметр экструдированных волокон резко уменьшается. Волокна типа спадбон, как правило, не схватываются друг с другом при их сборе на поверхности. Волокна типа спанбонд в целом являются непрерывными и имеют средний диаметр (по результатам не менее 10 измерений), больший 7 мкм, и наиболее часто от примерно 10 мкм до примерно 40 мкм.

В контексте настоящего описания термин «выдувание из расплава» относится к процессу, в котором волокна формируются путем экструдирования расплавленного термопластического материала через множество тонких, как правило, круглых штампованных капилляров. Выходящие из капилляров расплавленные нити или волокна захватываются потоком движущегося с большой скоростью (и как правило, горячего) газа, например воздуха, в котором расплавленные волокна из термопластического материала еще более уменьшаются в диаметре, превращался в микроволокна. Уносимые выдуваемые из расплава волокна откладываются на поверхности сбора, как правило, будучи еще достаточно липкими, в результате чего формируется полотно из произвольным образом разбросанных волокон. Выдуваемые из расплава волокна могут быть как непрерывными, так и прерывистыми, и их средний диаметр, как правило, меньше 10 мкм.

В контексте настоящего описания термин «полимер» в целом включает, не ограничиваясь ими, гомополимеры, сополимеры (например, блочной, шунтирующей, чередующейся или произвольной структуры), терполимеры и прочие, а также их смеси и модификации. Кроме того, если не указано иное, термин «полимер» включает все возможные конфигурации образующих его звеньев. Такие конфигурации включают, но не ограничиваются ими, конфигурации с изотактической, атактической, синдиотактической и произвольной симметрией.

В контексте настоящего описания термин «однокомпонентные волокна» относится к волокнам, сформированных с помощью одного или более экструдеров, но с использованием только одного полимера. Это не исключает, однако, волокон, сформированных из одного полимера, но с добавлением небольшого количества добавок для его окрашивания, придания антистатических, смазывающих, гидрофильных и прочих свойств. Такие добавки, например диоксид титана, применяемый для окрашивания, как правило, присутствуют в количестве менее чем 5% по весу и наиболее часто - до 2% по весу.

В контексте настоящего описания термин «двухкомпонентные волокна» относится к волокнам, сформированным по меньшей мере из двух различных полимеров, пропущеных через различные экструдеры, после чего экструдированые различные волокна сплетаются вместе для получения одного волокна. Двухкомпонентные волокна иногда называют также конъюгатными или многокомпонентными волокнами. Входящие в их состав полимеры расположены в сущности в одних и тех же различимых участках волокон в их поперечном сечении и являются непрерывно протяженными по длине таких волокон. Расположение компонентов в такого типа волокнах может быть, например, типа оболочка-ядро, то есть один компонент окружен другим, или рядом, или в виде слоеного пирога, или в виде «островков в море».

В контексте настоящего описания термин «двухсоставные волокна» относится к волокнам, сформированным по меньшей мере из двух полимеров, пропущенных через один и тот же экструдер в виде смеси. В поперечном сечении двухсоставных волокон, как правило, нет относительно постоянных зон расположения различных компонентов, и различные полимеры, как правило, не являются непрерывно протяженными по всей длине волокна, а напротив, удложены в виде волокон, начинающихся и обрывающихся произвольным образом. Двухсоставные волокна иногда именуются также многосоставными волокнами.

В контексте настоящего описания термин «некруглые волокна» относится к волокнам, имеющим не круглое поперечное сечение и включает волокна, называемые «профилированными волокнами» или «волокнами с капиллярными каналами». Такие волокна могут быть сплошными или пустотелыми, трехдольными, дельтавидной формы и могут иметь на своей поверхности капиллярные каналы. Капиллярные каналы могут быть различного сечения, например U-образной, Н-образной, С-образной и V-образной формы. Одним из предпочтительных типов волокон с капиллярными каналами являются волокна Т-401 производства Fiber Innovation Technologies (Джонсон Сити, Теннеси, США), предлагаемые под маркой 4DG. Волокна Т-401 изготовлены из полиэтилен-терефталатного полиэфира.

В контексте настоящего описания термин «ориентация молекул» характеризует степень расположения полимерных цепей или кристаллов вдоль того или иного направления.

В контексте настоящего описания термин «доминирующая ориентация молекул» характеризует степень расположения большинства полимерных цепей или кристаллов вдоль того или иного направления.

В контексте настоящего описания термин «пластическая деформация» означает деформацию, остающуюся в материале после снятия с него нагрузки, вызвавшей данную деформацию. Пластическая деформация является постоянной составляющей деформации, выходящей за пределы области упругих деформаций материала.

Все употребляемые в настоящем описании числовые значения диапазонов следует рассматривать таким образом, что упомянутое максимальное значение, ограничивающее данный диапазон, включает любое меньшее ограничивающее значение, и все такие меньшие ограничивающие значения следует считать явно упомянутыми. Кроме того, упомянутое минимальное значение, ограничивающее данный диапазон, включает любое большее ограничивающее значение, и все такие большие ограничивающие значения следует считать явно упомянутыми. Далее, любой упомянутый диапазон числовых значений включает любой более узкий диапазон, входящий в упомянутый более широкий диапазон, а также любые конкретные числовые значения в данном диапазоне, и все такие более узкие диапазоны и отдельные числовые значения следует рассматривать как явно упомянутые в настоящем описании.

Настоящее изобретение будет описано ниже применительно к способу и устройству для изготовления перфорированного полотна. Перфорированное плотно может быть перфорированной пленкой или перфорированным ламинатом, содержащим пленку и нетканый материал. Отверстия могут включать микроотверстия и макроотверстия. Под микроотверстиями понимаются отверстия, в сущности не видимые невооруженным глазом пользователя с расстояния примерно 1 м и при обычной освещенности помещения, а под макроотверстиями понимаются отверстия, видимые при указанных условиях. Микроотверстия и/или прочие виды тиснения или текстурирования материала могут быть выполнены до его обработки в устройстве в соответствии с настоящим изобретением. Перфорированное полотно может использоваться в изделиях одноразового пользования, таких как перевязочные материалы, изделия для лиц с недержанием мочи, подгузники, гигиенические прокладки, тампоны, изделия для остановки кровотечений, а также в прочих потребительских товарах, таких как полотна для мытья полов, салфетки для тела, салфетки для стирки. Кроме того, полотна, перфорированные в соответствии с настоящим изобретением, могут использоваться в приложениях, связанных с автомобильной техникой, сельским хозяйством, электричеством и иными областями промышленности.

Одно из воплощений устройства в соответствии с настоящим изобретением схематически показано на фиг.1. Полотно-основа 20 подается в направлении, именуемом направлением движения материала в машине (MD), к формирующему отверстия устройству 150, в котором формируются отверстия 6, в результате чего получается перфорированное полотно 1. Полотно-основа 20 может подаваться с подающей катушки 152 (или нескольких подающих катушек для изготовления ламината из нескольких слоев полотна), или иных подающих устройств, применяемых в данной области техники, например из фестонов. В одном из воплощений полотно-основа 20 может подаваться непосредственно из машины, с помощью которой полотно изготавливается, например, из экструдера, с помощью которого производится полимерная пленка. После формирования в нем отверстий перфорированное полотно 1 может быть намотано на катушку 160 для хранения и последующего использования в качестве материала для изготовления из него тех или иных изделий. Возможна также непосредственная подача перфорированного полотна 1 на дальнейшие этапы обработки и последующее включение в готовый продукт, такой как, например, одноразовое абсорбирующее изделие.

Как показано на фиг.1, перфорированное полотно 1 может быть сформировано из в целом плоского двухмерного полотна-основы 20, имеющего первую поверхность 12 и вторую поверхность 14. Полотно-основа 20 может быть полимерной пленкой или ламинатом из полимерной пленки и нетканого полотна. Первая поверхность 12 соответствует первой стороне полотна-основы 20, а также первой стороне перфорированного полотна 1. Вторая поверхность 14 соответствует второй стороне полотна-основы 20, а также второй стороне перфорированного полотна 1. В целом термин «сторона» в контексте настоящего описания используется в обычном его смысле и означает две основные поверхности в целом двухмерных полотен, таких как пленки. В композитных, или ламинированных материалах первая поверхность перфорированного полотна 12 является первой стороной одного из самых наружных слоев, а вторая поверхность 14 является второй стороной второго из самых наружных слоев.

Полотно-основа 20 может быть полотном из полимерной пленки. В одном из воплощений полотно-основа 20 может быть полимерным полотном, пригодным для использования в качестве верхнего листа в абсорбирующем изделии одноразового пользования, как известно сведущим в данной области техники. Полимерные пленки могут быть деформируемыми. Под деформируемым материалом в контексте настоящего описания понимается материал, который, будучи растянут за пределы упругой деформации, в сущности сохраняет приданную ему новую форму. Деформируемые материалы могут быть химически гомогенными или гетерогенными, например, гомополимерами или смесями полимеров, структурно гомогенными или гетерогенными, например однородными листами или ламинатами или любым сочетанием таких материалов. Способы перфорирования, предлагаемые в настоящем изобретении, относятся к материалам, содержащим полимерую пленку. Такие материалы включают полимерные пленки по отдельности и ламинаты, содержащие полимерные пленки и материалы другого типа, например нетканые материалы.

Деформируемые полимерные пленки, используемые в способах в соответствии с настоящим изобретением, могут иметь диапазон температуры трансформации, в котором происходят изменения в молекулярной структуре находящегося в твердой фазе материала, например изменения его кристаллической структуры или переход из твердого состояния в жидкое. Поэтому при температурах свыше диапазона трансформации те или иные физические свойства материала существенно изменяются. Для термопластической полукристаллической пленки диапазоном трансформации может быть диапазон температуры остекления, свыше которого полимер становится смолистым и поддающимся упругим и пластическим деформациям, не претерпевая излома, или же таким диапазоном может быть диапазон температуры плавления пленки, свыше которого пленка переходит в расплавленное состояние и теряет в сущности всю историю термической обработки и механических свойств, которыми она до этого обладала.

Полотна из полимерных пленок могут содержать термопластические полимеры, имеющие реологические характеристики, зависящие от их состава и температуры. При температурах ниже температуры остекления такие термопластические полимеры могут быть достаточно твердыми, жесткими и часто хрупкими за счет того, что их молекулы находятся в жестких, фиксированных положениях. Свыше температуры остекления, но ниже диапазона температур плавления термопластические полимеры обладают вязко-эластичностью. В данном диапазоне температур термопластический материал обладает некоторой степенью кристалличности, в целом является гибким и в некоторой степени деформируемым под действием силы. Деформируемость такого термопластического материала зависит от скорости деформации, величины (размеров) деформации, времени нахождения в деформируемом состоянии и температуры. Одно из воплощений способа в соответствии с настоящим изобретением может быть использовано для перфорирования материалов, содержащих термопластический полимер, особенно термопластическую пленку, находящийся в вязко-эластичном диапазоне температуры.

Полотна из полимерных пленок могут обладать некоторой тягучестью. В контексте настоящего описания тягучесть означает степень необратимого пластического растяжения, происходящего при деформации материала до наступления его разрушения (разрыва, разлома или расслоения). Тягучесть зависит от скорости, с которой производится растяжение материала. Материалы, перфорирование которых производится при помощи способа в соответствии с настоящим изобретением, могут обладать тягучестью не менее чем примерно 10%, или даже не менее чем примерно 50%, или даже не менее чем примерно 100%, или даже не менее чем примерно 200%, или даже не менее чем примерно 500%.

Перфорированные полотна в соответствии с настоящим изобретением могут изготавливаться из материалов, обычно получаемых экструдированием или литьем в виде пленок, таких как, например, полиолефины, нейлоны, полиэфиры и им подобные. Такие пленки могут быть термопластическими материалами, такими как полиэтилен, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полипропилены, сополимеры и смеси, содержащие значительные доли указанных материалов. Такие пленки могут быть обработаны модифицирующими поверхность веществами, придающими поверхностности гидрофильные или гидрофобные свойства, например эффект лотуса. Могут использоваться однослойные или многослойные плоские полимерные пленки. Как было указано выше, полотна из полимерных пленок могут быть текстурированными, тиснеными или полученными иными способами обработки чисто плоского полотна.

Физические свойства полимерных пленок, в частности их эластичность, зависят от ориентации их молекул, которая, как было указано выше, определяется как степень соответствия ориентации молекул тому или иному направлению. Ориентация молекул пленки может быть определена при помощи метода ASTM D2732-03. Данный способ испытания основан на измерении линейной усадки не растянутого предварительно материала при стандарных температурных условиях и применяется для пластмассовых пленок и листовых материалов толщиной 0,03 дюйма (0,76 мм) и менее. Способ измерения основан на том, что образцы пленок, молекулы которых имеют некоторую доминирующую ориентацию, будут давать усадку в основном в направлении доминирующей ориентации молекул и в меньшей степени - в направлении, ему перпендикулярному.

Полимерная пленка двухосной ориентации характеризуется в сущности произвольной ориентацией молекул по отношению к направлению движения материала в машине (MD) и поперечному по отношению к нему направлению (CD). Термин «в сущности произвольная ориентация молекул» означает, что в силу условий изготовления нет существенной разницы в числе молекул, ориентированный в направлении MD, чем в направлении CD. Другими словами, число длинноцепочечных молекул, ориентированных в направлениях MD и CD, примерно одинаково. В результате этого пленки с произвольной ориентацией молекул имеют примерно одинаковые свойства, такие как модуль растяжения, в направлениях MD и CD. Примерами пленок с двухосной ориентацией молекул являются выдуваемые пленки. В противоположность им в пленках с доминирующей ориентацией молекул имеется сравнительно большое число длинноцепочечных молекул, ориентированных в определенном направлении. Так, например, в экструдированных пленках большая часть молекул оринтирована в направлении MD, чем в направлении CD. Литые пленки также являются пленками с доминирующей ориентацией молекул в направлении MD. Ориентация молекул в полимерной пленке может быть модифицирована с помощью нагревания и/или пластической деформации пленки. Так, например, пленка с доминирующей ориентацией молекул в направлении MD может быть растянута и пластически деформирована в направлении CD, в результате чего ориентация длинноцепочечных молекул полимера будет изменена на двухосную или даже на доминирующую в направлении CD.

Полотно-основа 20 может быть композитом или ламинатом из двух или более полотен-основ и может, например, содержать сочетание полимерных пленок или нетканых полотен. Нетканые полотна могут быть сформированы с помощью различных процессов, применяемых в данной области техники, таких как, например, процесс укладки на воздухе, процесс выдувания из расплава, процесс типа спанбонд, процесс гидроспутывания, процесс типа спанлэйс и процесс типа кард-бонд. Кроме того, могут использоваться многослойные полотна, такие как полотна типа SMS и им подобные (например, SMMS, SSMS), где S обозначает слой типа спанбонд, а М обозначает слой материала из волокон, выдуваемых из расплава, изготовленные с помощью набора спанбонд-аппаратов. Все компоненты такого многослойного полотна (слои типа спанбонд и слои из волокон, выдуваемых из расплава) необязательно дожны быть изготовлены из одного полимера. Так, например, в полотне типа SMS слои типа спанбонд и слои из волокон, выдуваемых из расплава, необязательно дожны быть изготовлены из одного полимера.

Волокна, входящие в состав нетканых полотен, могут быть полимерными волокнами и могут быть однокомпонентными, двухкомпонентными и/или двухсоставными волокнами, полыми волокнами, некруглыми волокнами (например, профилированными волокнами, трехдольными волокнами, волокнами с капиллярными каналами), могут иметь наибольший размер в поперечном сечении (например, диаметр для волокон круглого сечения, длинная ось для волокон эллиптического сечения, или просто наибольший размер по прямой для волокон с поперечным сечением неправильной формы) в диапазоне от 0,1 до 500 мкм с шагом 1 мкм.

Полотно-основа 20 может быть предварительно подогрето способами, традиционно применяемыми в данной области техники, такими как, например, излучательное нагревание, нагревание горячим воздухом, конвекционное нагревание, нагревание над горячими валиками, нагреваемыми маслом. На полотне-основе 20 могут быть предварительно напечатаны индицирующие элементы, логотипы, графические объекты, прочие видимые или невидымые печатные структуры. Так, например, цвета и графические объекты могут быть напечатаны традиционно применяемыми в данной области техники способами, такими как струйная печать чернилами, глубокая печать, флексографическая печать или офсетная печать, обеспечивающими изменение цвета по меньшей мере некоторых частей полотна-основы 20. В дополнение к печати, на полотно-основу 20 могут быть нанесены различные покрытия, например, поверхностно-активными веществами, лосьонами, адгезивами и прочие. Такая обработка полотна-основы с нанесением покрытий может проводиться любыми традиционно применяемыми в данной области техники способами, такими как распыление, щелевое нанесение покрытия, экструдирование, и прочие способы нанесения покрытия на одну или обе поверхности. Подающая катушка 152 вращается в направлении, обозначенном стрелкой на фиг.1, обеспечивая подачу полотна-основы 20. Продвижение полотна-основы осуществляется с помощью различных направляющих и регулирующих натяжение валиков (все из них не показаны), традиционно используемых в данной области техники, в результате чего полотно подается в зазор 116 между вращающимися в противоположные стороны и входящими в зацепление друг с другом валиками 102 и 104. С помощью данной пары валиков 102 и 104 в полотне 20 формируются отверстия и образуется перфорированное полотно 1. Входящие в зацепление друг с другом валики 102 и 104 более подробно представлены на фиг.2.

На фиг.2 более подробно представлена часть изображенного на фиг.1 устройства 150 для формирования отверстий в полотне 20 и изготовления из него перфорированного полотна 1. Данная часть устройства 150 обозначена на фиг.2 как устройство 100 для формирования отверстий, содержащее пару входящих в зацепление друг с другом стальных валиков 102 и 104, каждый из которых вращается вокруг своей оси А, и оси А их вращения параллельны и находятся в одной плоскости. Устройство 100 для формирования отверстий может иметь такую конструкцию, что полотно-основа 20 будет прилегать к валику 104 в течение некоторого угла его вращения, как будет более подробно описано ниже со сылкой на фиг.4, поэтому на фиг.2 лишь в принципе показано, что полотно-основа 20 заходит прямо в зазор 116 устройства 100 и выходит из него уже в виде перфорированного полотна 1. Поэтому, хотя на фиг.2 показано, что полотно-основа 20 входит прямо в зазор 116 и в той же плоскости выходит из него, на самом деле полотно-основа 20 или перфорированное полотно 1 может оборачиваться вокруг любого из валиков 102 и 104 в течение определенного угла вращения до зазора 116 (полотно-основа 20) или после него (перфорированное полотно 1). Так, например, после выхода из зазора перфорированное полотно 1 может поворачиваться вокруг валика 104 на определенный угол вращения, так что сформированные отверстия будут оставаться «надетыми» на зубцы 110 валика 104, как показано на фиг.4.

Валики 102 и 104 могут быть изготовлены из стали или алюминия. В одном из воплощений валики могут быть изготовлены из нержавеющей стали. В общем случае, валики 104 и 102 предпочтительно должны быть сделаны из достаточно устойчивой к коррозии и износу стали.

Валик 102 может содержать множество гребней 106 и соответственно канавок 108, которые могут быть протяженными сплошным образом по окружностям боковой поверхности валика 102. В некоторых воплощениях, в зависимости от требуемой структуры отверстий, формируемых в перфорированном полотне 1, валик 102 может содержать гребни, часть которых удалена, например, травлением, стачиванием или прочими процессами обработки металла, так что некоторые, или все гребни не будут непрерывно протяженными по окружностям боковой поверхности валика, а в них будут иметься разрывы или зазоры. Разрывы или зазоры могут быть расположенными так, что они будут образовывать некоторую структуру, включая простые геометрические структуры в виде кругов или ромбов, а также более сложные структуры в виде логотипов или торговых марок. В одном из воплощений валик 102 может иметь зубцы, аналогичные зубцам 110 на валике 104, которые будут более подробно описаны ниже. За счет этого можно получить трехмерные отверстия, части которых будут протяженными наружу по обе стороны перфорированного полотна 1. В дополнение к упомянутым отверстиям, в перфорированном полотне 1 могут быть сформированы расположенные вне его плоскости макроструктуры из отверстий, включая макроструктуры в виде тиснения с изображением логотипа и/или орнамента. В другом воплощении внешняя поверхность валика 102 может содержать щетку или упругий материал типа резины, позволяющий зубцам сопряженного с ним валика 104 заходить в него в месте сопряжения данных валиков.

Валик (102) может также содержать протяженные в радиальном направлении щетинки, образующие щетку, прилегающую к зубцам на валике (104) в зазоре между валиками.

Еще в одном воплощении вмест