Ступень эскалатора, а также эскалатор с такой ступенью

Иллюстрации

Показать всеСтупень (1) состоит из изготовленных из тонколистового металла (стали) для глубокой вытяжки щек (5), элемента (22) настила и из полученного глубокой вытяжкой установочного (подступеночного) элемента (24). Дуга (В01) установочного (подступеночного) элемента (24) имеет в верхней зоне первый радиус (R1), а в нижней зоне - второй радиус (R2), причем второй радиус (R2) несколько меньше, чем первый радиус (R1). Дуга (В01) установочного (подступеночного) элемента (24) ровно переходит на линии (UR) из одного радиуса в другой радиус. С обоими радиусами (R1, R2) величина межступенечного зазора между элементом (22) и установочным (подступеночным) элементом (24) соседней ступени, независимо от положения межступенечного зазора, межступенечный зазор остается всегда очень малым, например, меньше чем 2,8 мм. Изобретение обеспечивает снижение опасности защемления элементов одежды, острых предметов, обуви, а также детских пальцев или иных предметов. 2 н. и 9 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к ступени эскалатора с изготовленным из листовой детали каркасом ступени в качестве носителя для, по меньшей мере, одного элемента настила и, по меньшей мере, одного установочного элемента, причем установочный элемент имеет изготовленный из листового металла глубокой вытяжкой реберно-выемочный [рифленый с выступами и впадинами] профиль с ребрами и выемками, и каждое ребро имеет, глядя с нижней стороны установочного элемента, полое пространство, и установочный элемент проходит дугообразно.

Из описания DE 3605284 А известна ступень эскалатора. Ступень имеет один элемент настила с множеством пролегающих горизонтально планок и один установочный элемент с множеством вертикально пролегающих планок. Планки элемента настила сцепляются с планками установочного элемента соседней ступени, причем ширина зазора зависит от относительного положения соседних ступеней.

Ступень названного вначале вида известна из US 6978876 В, смотри, в частности, фиг.5 и 6. С каркасовидной из листового металла конструкцией ступени имеют возможности реализации экономии веса и значительной экономии по стоимости.

Ступень выполняет относительно соседних ступеней относительное движение в вертикальном направлении, в частности, при переходе от наклонного участка эскалатора к горизонтальному участку эскалатора. Структура ступеней эскалатора переводится при этом в плоскую структуру, соответственно ленточную структуру. При этом разница по высоте между двумя соседними ступенями изменяется непрерывно от максимального значения до нуля. Относительное движение осуществляется посредством соответствующего прохождения направляющих рельсов для бегунков ступени и роликов цепи. Ступень имеет - рассекая в направлении движения - поперечное сечение примерно в форме треугольника. Для того чтобы удерживать зазор между двумя ступенями малым, установочный элемент выполнен, правда, не плоским, а как участок стенки цилиндра, следовательно, в поперечном сечении в форме круговой дуги, так что ступень, рассекая в направлении движения, имеет скорее форму сектора круга, чем треугольника.

Как установлено в рамках настоящего изобретения, зазор между двумя ступенями все-таки не является постоянным, а изменяется сообразно с тем, как велика разница по высоте между двумя соседними ступенями в настоящий момент.

Задачей настоящего изобретения является устранение этого недостатка. Согласно изобретению, это достигается посредством ступени названного вначале вида благодаря тому, что она имеет отличительные признаки пункта 1 формулы изобретения. Выполненная таким образом ступень способствует тому, что межступенечный зазор является неизменно малым, почти независимо от разницы по высоте в данный момент двух соседних ступеней.

Преимущественные усовершенствования изобретения указаны в зависимых пунктах формулы изобретения.

Межступенечный зазор между элементом настила и соседним установочным элементом остается, таким образом, согласно изобретению, независимо от положения межступенечного зазора всегда почти одинаковой величины. Опасность несчастного случая или опасность защемления для элементов одежды, острых предметов, обуви, детских пальцев и так далее благодаря этому существенно снижается. В частности, в переходе от наклонного хода в прямолинейный ход эскалатора межступенечный зазор больше не расходится, а остается и тут всегда одинаковой величины.

С каркасной, изготовленной из листового металла конструкцией ступени имеются возможности реализации не только экономии веса и значительной экономии по стоимости, но и особенное преимущество состоит в том, что имеется возможность изготовления почти любых форм без необходимости дополнительных затрат при изготовлении и без того, что это приводит к различным поперечным сечениям, которые нужно было бы учитывать статически. Как раз поэтому, именно в таких ступенях из листового металла для глубокой вытяжки очень просто осуществлять различные радиусы установочного элемента.

Более легкие ступени означают также и меньшую приводную мощность для привода эскалатора. Существенные конструктивные детали ступеней, как, например, щеки ступени, элемент настила и установочный элемент, изготавливаются методом глубокой вытяжки из очень тонкого листового металла для глубокой вытяжки. Несмотря на тонкий листовой металл, ступень удовлетворяет [соответствует] предписаниям и нагрузочным испытаниям европейского стандарта EN 115, а также американского стандарта ASME А 17.1, согласно которым ступень должна удовлетворять [соответствовать] статическому испытанию и динамическому испытанию. При статическом испытании ступень нагружается посередине воздействующим вертикально к элементу настила усилием 3000 Н, причем может возникать отклонение - самое большое 4 мм. После силового воздействия ступень не может иметь остаточную деформацию. При динамическом испытании ступень нагружается посередине пульсирующим усилием, причем усилие варьируется между 500 Н и 3000 Н с частотой между 5 Гц и 20 Гц и, по меньшей мере, 5x106 циклов. После испытания ступень может иметь остаточную деформацию - самое большое 4 мм.

Далее является преимущественным, что конструктивные детали могут быть оптимизировано по технологии производства изготовлены из удержанного при помощи разматывающего устройства и имеющего возможность разматывания мотка листового металла диаметром, например, от 2 м до 4 м, названного в дальнейшем рулон листового металла. Множественными разматывающими устройствами рабочий процесс может быть образован беспрерывным, и время изготовления может быть уменьшено.

Ступень с каркасовидной соответственно рамообразной конструкцией из листового металла легче и существенно дешевле, чем отлитая под давлением ступень из алюминия, в частности, при возрастающей цене алюминия. Ступень шириной 600 мм весит примерно 8,6 кг, шириной 800 мм весит примерно 10,8 кг, а шириной 1000 мм весит примерно 13,1 кг. Далее является преимущественным у этого вида конструкции, что ширина ступени или даже процесс переналадки при малых объемах партии не требуют затратных дополнительных работ. Оптимизированная на минимальный вес и максимальную нагрузку согласно вышеназванному стандарту EN 115 ступень имеет возможность реализации с тонкими листовыми металлами для глубокой вытяжки, например, толщиной от 1,1 до 1,9 мм, которые при помощи способов глубокой вытяжки делают возможным максимальное придание жесткости несущим конструктивным деталям. Способы гофрирования или гибки также были бы допустимы, но готовая ступень была бы, однако, существенно тяжелее, потому что при этих способах изготовления необходимы более большие толщины листового металла (по меньшей мере, 4 мм-ая толщина листового металла).

Изготовленный из тонкого, например, 0,25 до 1,25 мм толщины, обработанного глубокой вытяжкой на 10 до 15 мм листового металла для глубокой вытяжки установочный элемент со своим реберно-выемочным профилем имеет достаточную жесткость при предельных нагрузках. Несмотря на повышенную жесткость вес элемента настила остается, однако, малым.

При толщине листового металла 0,4 мм установочный элемент при ширине ступени 600 мм весит 0,7 кг, при ширине ступени 800 мм - 0,9 кг, а при ширине ступени 1000 мм - 1,1 кг.

Стойкость к механическим нагрузкам установочного элемента зависит от материала. У изготовленного из листового металла для глубокой вытяжки с обозначением Н380 установочного элемента предел упругости - при 380 до 480 Н/мм2. Затем материал приходит в пластическую область. Предел прочности - при 440 до 580 Н/мм2. У изготовленного из листового металла для глубокой вытяжки с обозначением Н400 установочного элемента предел упругости - при 400 до 520 Н/мм2. Затем материал приходит в пластическую область. Предел прочности - при 470 до 590 Н/мм2. У изготовленного из листового металла для глубокой вытяжки с обозначением Н900 установочного элемента предел упругости - при 790 Н/мм2. Затем материал приходит в пластическую область. Предел прочности - при 900 Н/мм2. У изготовленного из листового металла для глубокой вытяжки с обозначением H1 100 установочного элемента предел упругости - при 1020 Н/мм2. Затем материал приходит в пластическую область. Предел прочности - при 1100 Н/мм2.

Соответствующий изобретению установочный элемент может быть применен также в ступенях, имеющих вместо срединных щек мостовидные, соединяющие боковые щеки поперечные опорный балки.

При способе глубокой вытяжки пуансон выдавливает выкройку листового металла в предварительно заготовленную матрицу. Причем край выкройки листового металла зажимается при помощи листодержателя. При достигнутом посредством пуансона и матрицы холодном пластическом формообразовании листового металла для глубокой вытяжки ниже листодержателя происходит проходящее пластическое деформирование и холодное упрочнение листового металла для глубокой вытяжки. Из двумерной, в большинстве случаев из ленты листового металла или листа листовой стали вырубленной выкройки листового металла формуется трехмерное тело с днищами и окружающими стенками, причем толщины стенки незначительно меньше, чем первоначальная толщина листового металла. Днище может быть пластически формообразовано на последующих этапах способа, например, при помощи гидравлического заглубления в пуансоне или в матрице. В представленном ниже примере осуществления таким образом изготавливаются окна щеки. После формообразования край стенок отделяется посредством обрезки, например, при помощи резака, листового штампа, водяной струи или лазера. Листовой металл для глубокой вытяжки должен быть создан специально для формообразования. В представленном ниже примере осуществления применяется, например, листовой металл для глубокой вытяжки с обозначением Н380 или Н400. Эти сорта стали базируются, по существу, на повышающем стойкость к механическим нагрузкам действии микролегирующих добавок, как, например, ниобия, и/или титана, и/или марганца. Относительно мягких малоуглеродистых сталей высокие пределы текучести этих сортов стали позволяют холодное пластическое формообразование с малым деформационным нагружением до уровня очень требовательных и сложных формований конструктивной детали. Сорта стали подобраны к соответствующим условиям формования с тем, чтобы и при малых толщинах листового металла была малой склонность к обусловленным деформированием сужениям, образованиям складок, растрескиваниям или неточностям геометрической формы вследствие упругого обратного пружинения. Способ глубокой вытяжки выделяется благодаря большому отношению толщины листового металла к высоте глубокотянутой стенки, а также связанной с этим высокой возможностью нагружения, точностью геометрической формы и устойчивостью.

При роликовом способе формообразования, названном также способом непрерывной гибки, лента листового металла, следуя с рулона листового металла, пластически деформируется с помощью нескольких расположенных друг за другом пар валков соответственно пар роликов посредством холодного пластического формообразования до имеющих возможность сильного нагружения профилей.

С помощью приложенных фигур [чертежей] настоящее изобретение поясняется подробнее. Показывают:

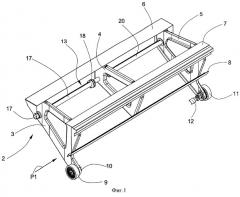

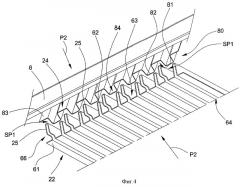

фиг.1 - каркас соответствующей изобретению ступени;

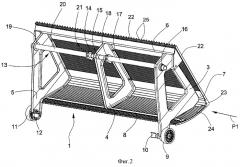

фиг.2 - соответствующую изобретению ступень;

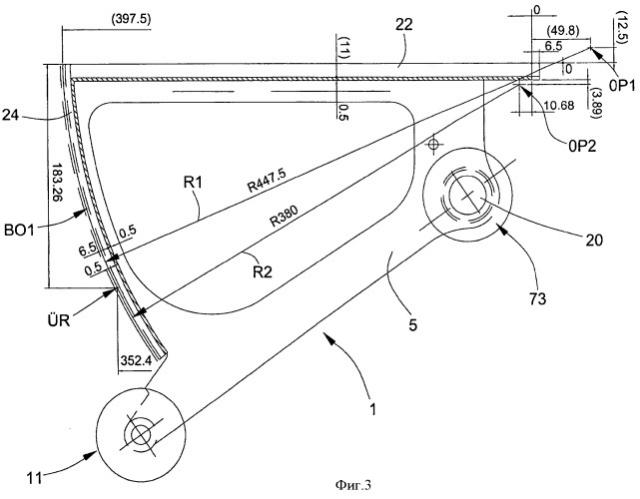

фиг.3 - вид сбоку ступени;

фиг.4 - установочный элемент соседней ступени, пересекающий элемент настила [вид снизу];

фиг.5 - эскалатор в переходе от наклонного хода в прямолинейный ход;

фиг.6-9 - межступенчатный зазор между элементом настила и установочным элементом соседней ступени в различных относительных положениях соседних ступеней.

Фиг.1 показывает каркас 2 ступени 1 согласно изобретению. Каркас 2 ступени состоит из первой щеки 3, по меньшей мере, одной срединной щеки 4 и второй щеки 5. Первая и вторая щека 3, 5 называются также боковыми щеками и расположены зеркально. Щеки 3, 4, 5 расположены в направлении движения. Для каждой щеки 3, 4, 5 из металлического листа штампуется заготовка, и затем она пластически деформируется до щеки методом глубокой вытяжки. Несущая балка 6, мостик 7 и консоль 8 проходят поперек к направлению движения и соединяют щеки 3, 4, 5, причем конструктивные детали соединяются без применения винтов, например, при помощи способа точечной сварки. Щеки 3, 4, 5, опорная балка 6, мостик 7 и консоль 8 образуют каркас 2 ступени. Конструктивные детали: опорная балка 6, мостик 7 и консоль 8 изготавливаются, следуя с рулона листового металла, при помощи роликового способа формообразования непрерывно, например, со скоростью изготовления от 10 до 20 метров в минуту, и отрезаются в зависимости от ширины ступени. Для конструктивных деталей: опорная балка 6, мостик 7 и консоль 8 предусмотрена нержавеющая листовая сталь или листовой цинк, или листовая медь, или листовая латунь с толщиной от 1,8 до 3,3 мм. Также возможны другие конструкционные материалы, как, например, композиты из синтетических волокон или композиты из натуральных волокон или синтетические материалы CFK [Carbon-Faser-Kunststoff - синтетический материал на углеродоволокнистой основе], GFK [Glas-Faser-Kunststoff - синтетический материал на стекловолокнистой основе].

На первой щеке 3 расположены бегунок 9 ступени и аварийный направляющий крюк 10. На второй щеке 5 расположены бегунок 11 ступени и аварийный направляющий крюк 12. Бегунки 9, 11 ступени ведут ступень 1 вдоль направляющего рельса эскалатора. Аварийный направляющий крюк 10, 12 опирается при неисправностях бегунка 9, 11 ступени на аварийную направляющую эскалатора и вынуждает ступень 1 вернуться назад на направляющий рельс.

Ступень 1 соединена при помощи оси 13 ступени с цепью для ступеней эскалатора. Ось 13 ступени выполнена состоящей из нескольких деталей. Изготовленная из материала круглого сечения цапфа 14 оси размещена на опоре, с возможностью вращения, в служащей в качестве подшипника скольжения втулке 15 срединной щеки 4. На первой щеке 3 расположена служащая в качестве подшипника скольжения втулка 16, причем первый палец 17 для захвата оси одним концом размещен на опоре, с возможностью вращения, во втулке 16, а другим концом при помощи хомутика 18 соединен с цапфой 14 оси срединной щеки 4. На второй щеке 5 расположена служащая в качестве подшипника скольжения втулка 19, причем второй палец 20 для захвата оси одним концом размещен на опоре, с возможностью вращения, во втулке 19, а другим концом при помощи хомутика 21 соединен с цапфой 14 оси срединной щеки 4.

Пальцы 17, 20 для захвата оси изготавливаются, следуя с рулона листового металла, при помощи роликового способа формообразования и отрезаются в зависимости от ширины ступени. При разомкнутом хомутике 18, 21 в зависимости от стороны ступени 1 палец 17, 20 для захвата оси проталкивается через цепной валик цепи для ступеней и хомутик снова стягивается, тем самым ступень 1 соединяется с движущей ступень 1 цепью для ступеней.

Ось 13 ступени образует вместе с цепными валиками проходящую насквозь ось от одного ролика цепи к противолежащему ролику цепи. Ступень 1 переносится таким образом - с одного конца роликами цепи, а с другого конца - бегунками 9, 11 ступени.

На фиг.2 представлена комплектная ступень 1, на виде, у которой каркас 2 ступени был дополнен элементом 22 настила, бортиком 23 ступени и установочным элементом 24. Элемент 22 настила и/или установочный элемент 24 может состоять также из более чем одной детали. Например, состоящий из одной детали элемент 22 настила или состоящий из одной детали установочный элемент 24 может быть разделен вдоль, глядя в направлении движения, и/или поперек к нему. Элемент 22 настила как и установочный элемент 24 изготавливается в два этапа. На первом этапе стянутый с рулона листового металла листовой металл правится и при помощи шлицевого вала предварительно формуется соответственно гофрируется до примерно 50% [от окончательного уровня], а затем отрезается в зависимости от ступеньки [эскалатора]. На втором этапе предварительно сформованная конструктивная деталь при помощи способа глубокой вытяжки пластически деформируется до окончательного реберно-выемочного профиля с ребрами и выемками. Дуга В01 установочного элемента 24 изготавливается сразу, в том же способе глубокой вытяжки. Элемент 22 настила как и установочный элемент 24 может быть получен глубокой вытяжкой также на одном этапе, причем получают глубокой вытяжкой от 3 до 10 ребер и выемок, затем листовой металл для глубокой вытяжки сдвигается дальше и снова от 3 до 10 ребер и выемок получают глубокой вытяжкой и так далее. В совокупности один лист металла для глубокой вытяжки толщиной, например, от 0,25 до 1,25 мм формуется глубокой вытяжкой на 10 до 15 мм. Реберно-выемочный профиль элемента 22 настила имеет со стороны опорной балки на каждой второй перегородке один малый зубец 25, сцепляющийся с реберно-выемочным профилем элемента 24 настила соседней ступени. Зазор между ступенями определяется благодаря этому как делающий скачок вперед и делающий скачок назад.

Изготовленный, например, из керамики или натурального волокна, или синтетического материала способом литья с впрыском под давлением, или из алюминия способом литья под давлением бортик 23 ступени насаживается на мостик 7, а снизу с мостиком 7, например, свинчивается или склепывается, или склеивается, или вводится в обоюдный захват, или соединяется насаживанием. Возможны другие материалы, как синтетический материал, материалы из натурального волокна, материалы из синтетического волокна, GFK [синтетический материал на стекловолокнистой основе], CFK [синтетический материал на углеродоволокнистой основе], NIRO [nichtrostender Stahl - нержавеющая сталь], а также цвета, такие как желтый, красный, черный, синий или составные цвета. Бортик 23 ступени выполнен таким образом, что элемент 22 настила, как и установочный элемент 24 могут быть вдвинуты в бортик 23 ступени.

На фиг.3 показан вид сбоку ступени 1 на вторую щеку 5. Элемент 22 настила соединяется без применения винтов, например, при помощи метода точечной сварки с опорной балкой 6 и мостиком 7. Установочный элемент 24 вдвигается в бортик 23 ступени и без применения винтов, например, при помощи способа точечной сварки или способа обоюдного захвата соединяется с консолью 8. Дуга BO1 установочного элемента 24 следует в верхней зоне первому радиусу R1, а в нижней зоне - второму радиусу R2, причем второй радиус R2 меньше, чем первый радиус R1. Дуга ВО1 может иметь также более двух различных радиусов. Дуга ВО1 установочного элемента 24 переходит на линии ÜR из одного радиуса в другой радиус. Положение линии ÜR определяется через наименьший наклон эскалатора, например, 27°. При таком наклоне, как и при более больших наклонах эскалатора, например, 30° или 35° межступенечный зазор SP1 возможно малый и всегда почти одинаковый. С обоими радиусами R1, R2 межступенечный зазор SP1 между элементом 22 настила и установочным элементом 24 соседней ступени, независимо от показанного на фиг.6-9 положения межступенчатого зазора SP1, остается всегда одинаково малым. Межступенечный зазор SP1 в зависимости от наклона эскалатора легко может быть увеличен или уменьшен.

Радиус R1 составляет, например, 447,5 мм и имеет свое начало в обозначенной 0Р1 точке. Радиус R2 является величиной, например 380 мм, и имеет свое начало в обозначенной 0Р2 точке. Эти радиусы имеют место для звеньев цепи с длиной 133,33 мм соответственно для шага цепи 133 мм. При шаге цепи 200 мм получается для R1, например, 426 мм, а для R2, например, 380 мм. При шаге цепи 400 мм получается для R1, например, 410 мм, а для R2, например, 380 мм. Точное положение точек начала 0Р1, 0Р2 замерено. Радиусы R1, R2 были определены эмпирически посредством экспериментов и конструирований. Другие пояснения к этому представляются на фиг.5.

В зависимости от пожелания клиента допустимы, например, для элемента 22 настила и/или для установочного элемента 24 также NIRO (нержавеющая сталь), ALU (алюминий), композиты из синтетического/натурального волокна, GFK [синтетический материал на стекловолокнистой основе], CFK [синтетический материал на углеродоволокнистой основе], керамика, медь, латунь, листовой марганец/титан и так далее.

На фиг.4 показан в трехмерном виде элемент 22 настила соседней ступени и изготовленный из листового материала для глубокой вытяжки 83 установочный элемент 24 в зоне зазора, причем расстояние между элементом 22 настила и установочным элементом 24 образует межступенечный зазор SP1. Как ступень 1 на фиг.2, так и трехмерный фрагмент показан на виде снизу. Обозначенные поз.25 зубцы элемента 22 настила сцепляются с реберно-выемочным профилем 80 установочного элемента 24. Реберно-выемочный профиль 80 установочного элемента 24 состоит из ребер 82 и выемок 81, причем каждое ребро 82, глядя снизу (в направлении стрелки Р2), образует полое пространство 84, которое может быть предусмотрено для повышения жесткости установочного элемента 24 наполнителем. Соответственно зубец 25 простирается в соседнюю выемку 81 установочного элемента 24. Межступенечный зазор SP1 между элементом 22 настила и установочным элементом 24 вследствие этого определяется как делающий скачок вперед и делающий скачок назад. Пластически деформированный при помощи способа глубокой вытяжки листовой металл для глубокой вытяжки 61 образует реберно-выемочный профиль 66 с проходящими в направлении движения ребрами 62 и выемками 63. Ребра 62 и выемки 63 образуют элемент 22 настила, причем ребра 62 образуют поверхность подножки [настила ступени] для пользователей ступени 1 соответственно эскалатора. Каждая перегородка 62 образует, глядя снизу (в направлении стрелки Р2), полое пространство 64.

Фиг.5 показывает эскалатор в переходе из наклонного хода в прямолинейный ход. При этом видимая высота ступеней, глядя в направлении движения РЗ, является убывающей и составляет на прямолинейном ходе - 0 мм. Межступенечный зазор SP1 изменяет свое положение, двигаясь относительно установочного элемента 24 ступени 1, и перемещается, как показано стрелкой Р4, снизу вверх. Межступенечный зазор SP1 почти всегда имеет одинаковую величину, не зависимо от того, образует ли эскалатор видимые ступени или плоскость. При угле наклона 30° соответственно 35° межступенечный зазор SP1 очень узкий, например 2,8 мм. Достигается образование лестницы, соответственно образование плоскости посредством направляющих рельсов 71, ведущих бегунки 9, 11 ступени и направляющих рельсов 72, ведущих ролики 73 цепи. Дуга перехода направляющих рельсов 71, 72 обозначена поз. ВО2, а радиус дуги перехода ВО2 обозначен поз. R3 и составляет, по меньшей мере, 1000 мм.

Вследствие отклонения цепи для ступеней от направляющего рельса 72 межступенечный зазор SP1 в дуге перехода ВО2 становится немного меньше, так как цепь для ступени со звеньями цепи, например, длиной 133,33 мм или 200 мм образует хорду дуги для дуги ВО2 перехода. Радиусы R1, R2 установочного элемента 24 компенсируют это воздействующее на межступенечный зазор SP1 укорочение. На основании геометрии ступеней и при малом радиусе R3 дуги ВО2 перехода, например, от 1000 мм до 1500 мм, межступенечный зазор SP1 становится наименьшим. При быстром подъеме элемента 22 настила цепь для ступеней описывает отчетливую сегментацию и образует самую большую соответственно самую резкую хорду. Из-за дуги ВО2 перехода межступенечный зазор SP1 очень сильно зависит от конструкции установочного элемента 24 и может изменяться. Для того чтобы достичь по возможности малого межступенечного зазора SP1, необходимо возвышение установочного элемента при помощи большего радиуса R1, например 447,5 мм. При других шагах цепи радиусы имеют величину как далее выше представлено.

Фиг.6-9 показывают вырезы А2-А5 [c] фигуры 5 с остающимся одинаковым межступенечным зазором SP1 между установочным элементом 24 и элементом 22 настила соседней ступени. Фиг.6 показывает межступенечный зазор SP1 при полной высоте ступени. Фиг.7 показывает межступенечный зазор SP1 при примерно половинной высоте ступени в зоне перехода. Фиг.8 показывает межступенечный зазор SP1 при минимальной высоте ступени. Фиг.9 показывает межступенечный зазор SP1 без высоты ступени в прямолинейном ходе.

1. Ступень (1) эскалатора с изготовленным из листовой детали каркасом (2) ступени в качестве носителя для, по меньшей мере, одного элемента (22) настила и, по меньшей мере, одного установочного элемента (24), причем установочный элемент (24) имеет изготовленный из листового металла (83) глубокой вытяжкой реберно-выемочный профиль (80) с ребрами (82) и выемками (81) и каждое ребро (82), глядя с нижней стороны (Р2) установочного элемента, имеет полое пространство (84), и установочный элемент (24) проходит в форме дуги, отличающаяся тем, что дуга (ВО1) установочного элемента (24) имеет, по меньшей мере, два различных, постоянных радиуса (R1, R2), причем зоны с различными, постоянными радиусами (R1, R2) ровно переходят друг в друга, а вогнутые стороны обеих зон направлены вовнутрь ступени.

2. Ступень по п.1, отличающаяся тем, что дуга (ВО1) в верхней зоне, то есть в соседней элементу настила зоне, имеет первый радиус (R1), а в нижней зоне - второй радиус (R2), причем второй радиус (R2) меньше, чем первый радиус (R1).

3. Ступень по п.2, отличающаяся тем, что первый радиус (R1) составляет примерно 447,5 мм, а второй радиус (R2) составляет примерно 380 мм.

4. Ступень по п.2, отличающаяся тем, что первый радиус (R1) составляет примерно 426 мм, а второй радиус (R2) составляет примерно 380 мм.

5. Ступень по п.2, отличающаяся тем, что первый радиус (R1) составляет примерно 410 мм, а второй радиус (R2) составляет примерно 380 мм.

6. Ступень по любому из пп.1-5, отличающаяся тем, что остающийся между ступенями (1) межступенечный зазор (SP1) составляет самое большое 2,8 мм.

7. Ступень по п.1, отличающаяся тем, что листовой металл (83) для глубокой вытяжки содержит микролегирующие добавки, такие как ниобий и соответственно или титан, и соответственно или марганец, а реберно-выемочный профиль (80) при толщине листового металла от 0,25 до 1,25 мм получен глубокой вытяжкой на 10 до 15 мм.

8. Ступень по п.1, отличающаяся тем, что предел упругости листового металла (83) для глубокой вытяжки находится в диапазоне от 380 Н/мм2 до 520 Н/мм2, а предел прочности листового металла для глубокой вытяжки находится в диапазоне от 440 Н/мм2 до 590 Н/мм2.

9. Ступень по п.1, отличающаяся тем, что предел упругости листового металла для глубокой вытяжки находится в диапазоне от 790 Н/мм2 до 1020 Н/мм2, а предел прочности листового металла для глубокой вытяжки находится в диапазоне от 900 Н/мм2 до 1100 Н/мм2.

10. Ступень по любому из пп.1-5, 7-9, отличающаяся тем, что толщина листового металла для глубокой вытяжки составляет 0,4 мм.

11. Эскалатор, по меньшей мере, с одной ступенью по любому из пп.1-10.