Устройство для гнутья листового стекла

Иллюстрации

Показать всеИзобретение относится к получению гнутых крупногабаритных стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны. Технический результат изобретения заключается в предотвращении разрушения стеклозаготовок при получении крупногабаритных стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны. Устройство для гнутья листового стекла содержит профилированную выпуклую форму (1) с расположенной на ней стеклозаготовкой (2) и механизм гнутья. Форма установлена в электропечи (3) со смотровыми окнами, против которых на внешних противоположных сторонах электропечи установлены формирователь светового луча и фотоприемник, который электрически соединен с механизмом перемещения упоров через исполнительное реле. Механизм гнутья включает прижимную раму, выполненную в виде соединенных гибкими лентами (7) двух профилированных пластин (8). Привод механизма выполнен в виде расположенного под формой вала (9) с приводом, соединенного гибкими органами (11) с краями прижимной рамы. Устройство для гнутья дополнительно содержит два опорных элемента, выполненных в виде пластин (13), контактирующих с нижней поверхностью стеклозаготовки напротив профилированных пластин (8) и четырех упоров (14), соединенных с пластинами по их краям с возможностью перемещения пластин до уровня пода электропечи с помощью механизма перемещения упоров. 2 ил.

Реферат

Изобретение относится к промышленности строительных материалов, в частности к изготовлению гнутых стекол, и может быть использовано в стекольной промышленности при получении гнутых крупногабаритных стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны (полуцилиндр), используемых, например, в качестве элементов остекления каминов.

Известно устройство для моллирования листового стекла, включающее вогнутую рамочную форму, установленную в электропечи с нагревателями и смотровыми окнами, против которых на внешних противоположных сторонах электропечи установлены формирователь светового луча и фотоприемник, соединенный с нагревателями через электрорегулятор нагрева [1].

Недостатком известного устройства является то, что для получения крупногабаритных стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны (полуцилиндр), необходимо использовать форму больших габаритов для того, чтобы разместить плоскую стеклозаготовку (развертка полуцилиндра) на формующую поверхность формы в ее краевых областях. Это, в свою очередь, требует использования электропечи с большим рабочим пространством и, следовательно, с большой мощностью. Кроме этого, при использовании вогнутой рамочной формы для моллирования крупногабаритных стеклозаготовок для получения стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны (полуцилиндр), не обеспечивается получение стеклоизделий с заданной цилиндрической кривизной поверхности. Это объясняется тем, что при моллировании крупногабаритных стеклозаготовок под действием их собственного веса они изгибаются не только по заданной цилиндрической кривизне формующей поверхности рамочной формы, но и между ее формующими поверхностями, что приводит к получению двойной кривизны на стеклоизделиях (бочкообразная поверхность).

Известно устройство для моллирования листового стекла, содержащее выпуклую форму, расположенную на основании, и механизм гнутья, выполненный в виде установленных под углом к основанию стоек с направляющими пазами и элементами фиксации стекла в виде двух тел круглого сечения [2].

Недостатком известного устройства является то, что оно имеет ограничение в своем применении, так при использовании стеклозаготовок, по своим габаритным размерам превышающим критическую величину, они разрушаются. Это объясняется тем, что в начальный момент на плоской стеклозаготовке создается максимальный изгибающий момент между краями стеклозаготовки и центральной частью выпуклой формы, который равен произведению веса стеклозаготовки и веса тел круглого сечения на величину образующей полуцилиндра, т.е. изгибающий момент равен - πR, где R - радиус кривизны формующей поверхности выпуклой формы. Известно, что прочность силикатного стекла равняется 100 кгс/см2. При использовании крупногабаритных стеклозаготовок в связи с этим при создании изгибающего момента, превышающего указанную величину прочности, стеклозаготовки разрушаются. Кроме того, при моллировании стеклозаготовок для получения стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны (полуцилиндр), по мере прилегания стеклозаготовки к формующей поверхности выпуклой формы уменьшается величина изгибающего момента, так как уменьшается вес стеклозаготовки и плечо воздействия изгибающего момента от веса тел круглого сечения. Это обстоятельство требует увеличения температуры моллирования по мере прилегания стеклозаготовки к формующей поверхности выпуклой формы, что, в свою очередь, приведет к повреждению поверхности стеклозаготовки при ее контакте с формующей поверхностью формы.

Наиболее близким к предлагаемому изобретению является устройство для гнутья листового стекла, содержащее профилированную выпуклую форму, механизм гнутья, включающий прижимную раму, выполненную в виде соединенных гибкими лентами двух профилированных пластин, и его привод, выполненный в виде расположенного под формой вала с приводом, соединенного гибкими органами с краями прижимной рамы [3].

Недостатком известного устройства является то, что оно имеет ограничение при его использовании. Так, в случае применения стеклозаготовок, по своим габаритным размерам превышающих определенную критическую величину, они разрушаются. Это объясняется тем, что в начальный момент на плоской стеклозаготовке создается максимальный изгибающий момент между краями стеклозаготовки и центральной частью выпуклой формы, который равен произведению веса стеклозаготовки и веса двух профилированных пластин на величину образующей полуцилиндра, равную πR, где R - радиус кривизны формующей поверхности выпуклой формы. При создании изгибающего момента на стеклозаготовке, превышающего прочность силикатного стекла, которая равняется 100 кгс/см2, стеклозаготовка разрушается.

Задачей предлагаемого изобретения является предотвращение разрушения стеклозаготовок при получении крупногабаритных стеклоизделий с цилиндрической кривизной поверхности со стрелой прогиба, равной радиусу кривизны (полуцилиндры).

Для достижения задачи изобретения предложено устройство для гнутья листового стекла, содержащее профилированную выпуклую форму, механизм гнутья, включающий прижимную раму, выполненную в виде соединенных гибкими лентами двух профилированных пластин, и его привод, выполненный в виде расположенного под формой вала с приводом, соединенного гибкими органами с краями прижимной рамы, отличающееся тем, что устройство дополнительно содержит два опорных элемента, выполненных в виде пластин, контактирующих с нижней поверхностью стеклозаготовки напротив профилированных пластин и четырех упоров, соединенных с пластинами по их краям с возможностью перемещения пластин до уровня пода электропечи с помощью механизма перемещения упоров, а форма установлена в электропечи со смотровыми окнами, против которых на внешних противоположных сторонах электропечи установлены формирователь светового луча и фотоприемник, который электрически соединен с механизмом перемещения упоров через исполнительное реле.

Предлагаемое устройство обеспечивает получение крупногабаритных стеклоизделий с цилиндрическим радиусом кривизны со стрелой прогиба, равной радиусу кривизны, без разрушения стеклозаготовок. Это объясняется тем, что края стеклозаготовки поддерживаются опорными элементами в виде пластин, что исключает создание изгибающего момента на стеклозаготовке, а следовательно, предотвращает ее разрушение. Поддержка стеклозаготовки осуществляется до момента размягчения стекла при нагреве стеклозаготовки в электропечи, который фиксируется с помощью формирователя светового луча и фотоприемника. При начале изгибания стеклозаготовки под действием собственного веса световой луч перекрывается стеклозаготовкой и перестает подаваться на фотоприемник, при этом исполнительное реле подает сигнал на механизм перемещения упоров, который перемещает упоры вместе с пластинами до уровня пода электропечи. В последующем осуществляют гнутье стеклозаготовки на выпуклой форме с помощью известного механизма гнутья.

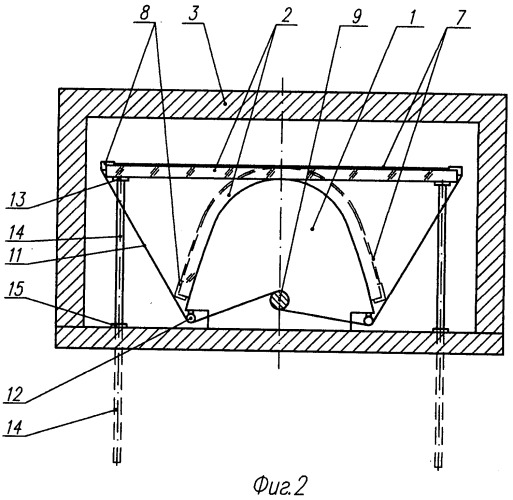

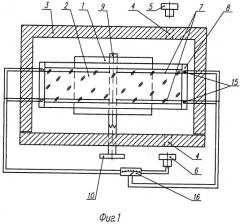

На фиг.1 представлено устройство, вид сверху.

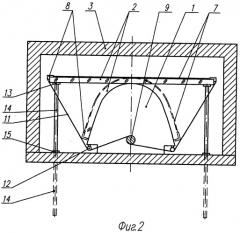

На фиг.2 - то же, продольный разрез, штриховой линией показано конечное положение стеклозаготовки и упоров с пластинами.

Устройство содержит профилированную выпуклую форму 1 с расположенной на ней стеклозаготовкой 2 и установлено в электропечи 3 со смотровыми окнами 4, против которых на внешних противоположных сторонах электропечи 3 установлены формирователь светового луча 5 и фотоприемник 6. Механизм гнутья включает в себя прижимную раму, выполненную в виде соединенных гибкими лентами 7 двух профилированных пластин 8, расположенных по краям стеклозаготовки 2. Привод механизма гнутья выполнен в виде расположенных под формой 1 вала 9 и привода 10, установленного вне электропечи 3 с возможностью соединения с валом 9. Вал 9 соединен гибкими органами 11 с краями профилированных пластин 8 через посредство роликов 12. Устройство содержит два опорных элемента, выполненных в виде пластин 13, расположенных под стеклозаготовкой 2 напротив профилированных пластин 8. Пластины 13 соединены с упорами 14, которые установлены с возможностью перемещения до уровня пода электропечи 3 с помощью механизма перемещения 15 упоров 14. Фотоприемник 6 электрически соединен с исполнительным реле 16, которое электрически соединено с механизмом перемещения 15 упоров 14 и с источником электрического тока (на фиг.1, 2 не показано).

Устройство работает следующим образом.

Стеклозаготовку 2 устанавливают на выпуклой форме 1 и на пластины 13, затем на стеклозаготовке 2 размещают профилированные пластины 8, соединенные гибкими лентами 7. Гибкими органами 11, выполненными, например, из жаропрочной стали в виде тросов, соединяют профилированные пластины 8, с валом 9 через посредство роликов 12. Собранное устройство размещают в электропечи 3 и осуществляют соединение вала 9 с приводом 10. После этого нагревают электропечь 3 и подключают исполнительное реле 16 к источнику электрического тока (на фиг.1, 2 не показано). При нагреве стеклозаготовки 2 до температуры размягчения стекла она изгибается под действием собственного веса в промежутке между верхней частью формы 1 и пластинами 13. Стеклозаготовка 2 перекрывает световой луч, исходящий от формирователя светового луча 5. В момент, когда на фотоприемник 6 перестает поступать световой луч, срабатывает исполнительное реле 16, которое включает механизм перемещения 15 упоров 14, после чего пластины 13 перемещаются до уровня пода электропечи 3 (положение пластин 13 и упоров 14 показано штриховой линией на фиг.2). Далее осуществляют изгибание стеклозаготовки 2 до заданной кривизны поверхности выпуклой формы 1 с использованием известного устройства, например [3]. После получения гнутой стеклозаготовки 2 (положение гнутой стеклозаготовки 2 показано штриховой линией на фиг.2), ее отжигают в электропечи 3 и при температуре 40-50°C устройство удаляют из электропечи 3, а гнутую стеклозаготовку передают на участок механической обработки для получения стеклоизделия.

С помощью предложенного устройства была получена партия гнутых стеклозаготовок для получения крупногабаритных стеклоизделий, используемых в качестве элементов остекления каминов. Использовались плоские стеклозаготовки из стекла промышленного состава (ГОСТ 111-2001) толщиной 6,7 мм, размерами 1450×1633 мм. Изгибание стеклозаготовок осуществлялось на выпуклой форме с радиусом кривизны формующей поверхности 520 мм. Суммарный вес профилированных пластин 8 составил 16 кгс. Форма, а также все элементы устройства были изготовлены из нержавеющей жаропрочной стали. Для предотвращения повреждения поверхности стеклозаготовки от контакта с формой и другими металлическими элементами в процессе ее гнутья между стеклозаготовкой и ими прокладывалась жаропрочная стеклоткань марки КТ-11. Для гнутья стеклозаготовок после перемещения пластин 13 до уровня пода электропечи 3 использовалось известное устройство [3]. Полученные на предложенном устройстве крупногабаритные стеклоизделия (полуцилиндры) отличаются высоким качеством поверхности и соответствием заданной кривизне поверхности.

Следует отметить, что при использовании известного устройства невозможно получать крупногабаритные стеклоизделия с вышеуказанными геометрическими параметрами, так как стеклозаготовки разрушались бы уже в начальный момент от создаваемого на них изгибающего момента.

Действительно, расчет критической величины изгибающего момента (Mmax), при достижении которого происходит разрушение стеклозаготовок, производимый по известной формуле:

M max = [ δ ] ⋅ b ⋅ h 2 6 ,

где Mmax - максимальный изгибающий момент, кгс·см;

[δ] - минимальная прочность силикатного стекла на изгиб, кгс/см2;

b - ширина стеклозаготовки, см,

h - толщина стеклозаготовки, см.

дает величину ≈108452 кгс·см, исходя из геометрических параметров стеклозаготовок, приведенных выше, при этом минимальная прочность силикатного стекла при указанных размерах стеклозаготовок принималась - 100 кгс/см2.

Фактическая величина изгибающего момента (Мфакт) на стеклозаготовке при ее расположении на выпуклой форме в соответствии с известным устройством рассчитывается по известной формуле:

М факт = g ⋅ l 2 2 + P ⋅ l ,

где Мфакт - изгибающий момент, кгс·см;

g - интенсивность нагрузки от собственного веса стеклозаготовки, кгс/см;

l - длина стеклозаготовки, см;

P - нагрузка на края стеклозаготовки, кгс.

Подставив в эту формулу значения, приведенные в примере использования предложенного устройства, получаем Мфакт≈531417 кгс·см, при этом интенсивность нагрузки от собственного веса вычислялась исходя из плотности силикатного стекла 0,0025 гк/см3. Из вышеприведенных расчетов видно, что величина фактического изгибающего момента (Мфакт), создаваемого на стеклозаготовке, примерно в пять раз превышает критическую величину изгибающего момента (Mmax), что непременно привело бы к разрушению плоской стеклозаготовки при использовании известного устройства.

Источники информации

1. Авторское свидетельство СССР №734150, МПК7 C03B 23/02, опубл. 15.05.1980 г.

2. Авторское свидетельство СССР №1049440, МПК7 C03B 23/023, опубл. 23.10.1983 г.

3. Авторское свидетельство СССР №743955, МПК7 C03B 23/02, опубл. 30.06.1980 г. - Прототип.

Устройство для гнутья листового стекла, содержащее профилированную выпуклую форму, механизм гнутья, включающий прижимную раму, выполненную в виде соединенных гибкими лентами двух профилированных пластин, и его привод, выполненный в виде расположенного под формой вала с приводом, соединенного гибкими органами с краями прижимной рамы, отличающееся тем, что устройство дополнительно содержит два опорных элемента, выполненных в виде пластин, контактирующих с нижней поверхностью стеклозаготовки напротив профилированных пластин и четырех упоров, соединенных с пластинами по их краям с возможностью перемещения пластин до уровня пода электропечи с помощью механизма перемещения упоров, а форма установлена в электропечи со смотровыми окнами, против которых на внешних противоположных сторонах электропечи установлен формирователь светового луча и фотоприемник, который электрически соединен с механизмом перемещения упоров через исполнительное реле.