Способ изготовления защищенной от коррозии и обладающей зеркальным блеском подложки

Иллюстрации

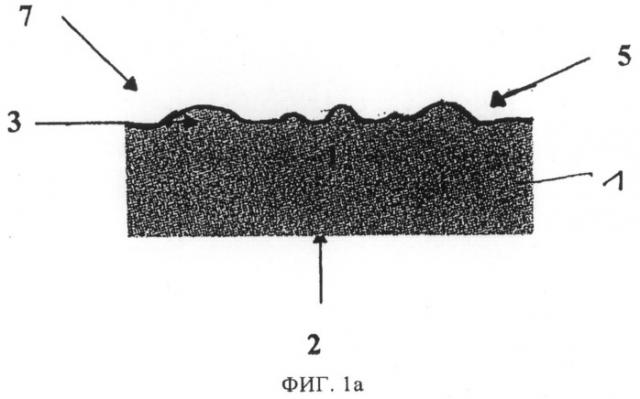

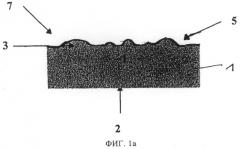

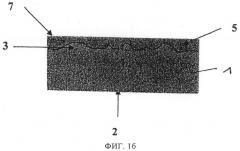

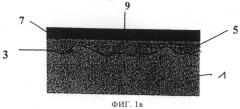

Показать всеИзобретение относится к изготовлению блестящей металлической или неметаллической подложки по меньшей мере на отдельных участках защищенной от коррозии, и к ее применению. Подготавливают подложку и наносят по меньшей мере один металлический композитный защитный слой с толщиной в пределах от 20 нм до 1 мкм, содержащий первый металл или первый сплав, и в нем в основном равномерно распределен по меньшей мере один оксид, двойной оксид, гидрат оксида или оксигалогенид второго металла, выбранного из группы, включающей цирконий, титан и гафний. Получение защитного слоя осуществляют путем нанесения на очищенную подложку металлического слоя из первого металла или первого сплава металлов путем конденсации из паровой фазы, напыления с помощью электронно-лучевого испарителя, напыления с помощью резистивного испарителя, индукционного испарения, дугового испарения и/или катодного распыления, в каждом случае в высоком вакууме, и его обработки водной системой, содержащей по меньшей мере один оксид, двойной оксид, гидрат оксида или оксигалогенид второго металла, и введением в слой по меньшей мере одной кислоты, одного оксида, двойного оксида, гидрата оксида, оксигалогенида и/или соли второго металла. Обеспечивается сохранение особо высокой коррозионной стойкости подложек даже под воздействием механической нагрузки. 14 н. и 17 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к способу изготовления защищенной от коррозии и прежде всего обладающей зеркальным блеском металлической или неметаллической подложки, а также к самой защищенной от коррозии и прежде всего обладающей зеркальным блеском металлической или неметаллической подложке и к ее применению.

Отделка поверхности любых подложек с приданием им внешнего вида металлического изделия известна уже достаточно давно. Для этого на подложку в разнообразных последовательностях наносят самые разные слои, среди которых по меньшей мере один представляет собой металлический слой. К основным требованиям, которым должны удовлетворять покрытые металлическим слоем подложки, относятся исключительно высокая коррозионная стойкость, а также привлекательный внешний вид, когда снабженные покрытием подложки визуально воспринимаются, например, как полностью металлические или хромированные подложки. Особое значение снабженные покрытием подложки имеют в автомобильной промышленности, например в производстве колес, соответственно ободьев, главным образом колес, соответственно ободьев, которые изготавливают из легких сплавов и которые по своему внешнему виду должны обладать хромовым блеском.

Из уровня техники известен, например, способ электролитического хромирования ободьев из легких сплавов. При хромировании этим способом на обод из легкого сплава наносят хромовое покрытие толщиной лишь в несколько тысячных долей миллиметра. Во избежание повторения хромовым покрытием всех неровностей поверхности подложки ободья перед электролитическим нанесением на них покрытия необходимо поэтому подвергать шлифованию, полированию до зеркального блеска и тщательной подготовке. В противном случае все поры, царапины и неровности были бы явно заметны на снабженном покрытием ободе. Вне зависимости от геометрии подложки уже одни только операции по ее шлифованию, полированию до зеркального блеска и подготовке являются исключительно сложными и трудоемкими. Помимо этого процесс нанесения гальванических покрытий как таковой связан с высокими затратами на обеспечение техники безопасности и при неправильном обращении с соответствующим оборудованием может нанести значительный вред окружающей среде. При повреждении электролитически нанесенного хромового покрытия сразу же начинается известная контактная коррозия. Под воздействием, например, дождевой воды или талой воды, которая обычно содержит растворенные в ней противогололедные реагенты, которыми обрабатывают дороги, между более электроположительной частью (в данном случае хромом, образующим покровный слой) и менее электроположительным металлом подложки (например, алюминиевым, соответственно магниевым сплавом) возникает ряд электрических напряжений. При этом менее электроположительный металл растворяется. По этой причине, например, обод в неблагоприятном случае может при межкристаллической коррозии получить значительные повреждения, что впоследствии может привести к ухудшению внешнего вида обода, а также к снижению его прочностных характеристик при динамических нагрузках, которым он подвергается в процессе эксплуатации. Недостаток электролитического хромирования состоит далее в том, что электролитически нанесенное хромовое покрытие часто имеет иной коэффициент расширения нежели расположенный под ним материал подложки. По этой причине возможно возникновение механических напряжений, приводящих к образованию трещин в хромовом покрытии или даже к его отслаиванию.

Из уровня техники известны также способы нанесения хромовых покрытий путем осаждения хрома на обод катодным распылением в высоком вакууме. Этим способом хромовые покрытия наносят при высоком электрическом напряжении. Однако изготовленный из легкого сплава обод, покрытие на который нанесено подобным способом путем катодного распыления, визуально обычно выглядит не так же, как обод с электролитически нанесенным хромовым покрытием, т.е. не имеет такого же металлического блеска, а скорее по своему внешнему виду напоминает покрытие цвета "черный хром" и поэтому имеет более темную поверхность, которая никак не равноценна поверхности, образуемой гальваническим хромовым покрытием. Подобные поверхности так называемого цвета "черный хром" не приемлемы для всех блестящих санитарно-технических приборов. Помимо этого изготовленный из легкого сплава обод с нанесенным по технологии катодного распыления хромовым покрытием не отвечает самым минимальным требованиям при его испытании стандартными, принятыми в автомобильной промышленности методами, такими, например, как испытание прочности сцепления покрытий решетчатым надрезом согласно стандарту DIN EN ISO 2409, коррозионное испытание в камере с солевым туманом (хлорид меди/уксусная кислота) согласно стандарту DIN 50021-CASS (240 ч), испытание на стойкость к действию конденсационной влаги в камере с постоянным составом газовой фазы согласно стандарту DIN 50017 KK и испытание на химическую стойкость согласно стандарту VDA 621-412.

Из DE 10210269 A1 известен способ нанесения на подложку прочно сцепленного с ней покрытия с целью придания ей внешнего вида металлического изделия, при этом на подложку сначала наносят и сушат грунтовочный слой, который затем обрабатывают неорганическим промотором адгезии. После этого наносят серебряный слой. В завершение все эти нанесенные слои покрывают защитным лаком. У подложек с нанесенными таким способом покрытиями сравнительно быстро начинается окисление серебряного слоя сквозь защитный лак, который не обеспечивает полную изоляцию находящегося под ним серебряного слоя. Подобное окисление серебряного слоя приводит к отслаиванию серебряного слоя от подложки и в конечном итоге к его пожелтению.

Для обеспечения достаточно высокой защиты металлических изделий от коррозии на них часто наносят хроматсодержащие покрытия, называемые также конверсионными покрытиями. Подобные покрытия отливают светло-желтым перламутром, и поэтому при их нанесении говорят также о желтом хроматировании. В отличие от анодных защитных покрытий хроматные конверсионные покрытия обычно сразу же после появления царапин на поверхности перестают защищать металлическое изделие от коррозии. Хроматировать поверхности можно методом погружения или методам напыления/распыления. В качестве примера публикаций, в которых описано нанесение хроматных защитных покрытий, можно назвать US 2825697 и US 2928763. Нанесение традиционного конверсионного покрытия на основе хромата помимо прочего описано также в WO 2004/014646 A1.

Из WO 01/51681 A2 известно модифицированное хроматное покрытие, для получения которого используют соответствующий пассивирующий раствор, содержащий хлорид хрома (III) и нитрат натрия.

В DE 19702566 C2 было предложено модифицировать способ нанесения блестящих покрытий на автомобильные детали с использованием хроматного покрытия в том отношении, что на слой порошкового лака, присутствующий на хроматном покрытии, с помощью магнетрона в вакууме наносят обладающий зеркальным блеском слой из металла. Таким путем можно целенаправленно создавать те или иные цветовые эффекты без необходимости специального добавления соответствующих пигментов.

Помимо этого из WO 01/51681 A2 и из DE 60200458 T2 известна возможность придания металлическим слоям коррозионной стойкости не только путем их обработки хроматсодержащим пассивирующим раствором, соответственно раствором для образования конверсионных покрытий, но и за счет использования в этих целях труднорастворимых покрытий на основе фосфатов металлов, например, на основе фосфата цинка или железа.

Согласно DE 10332744 A1 для обработки поверхностей вместо хромсодержащих составов можно также использовать водную смесь из по меньшей мере частично гидролизованного силана, не содержащего фтор, и по меньшей мере частично гидролизованного силана, содержащего фтор.

Согласно DE 60200458 T2 достаточно высокой коррозионной стойкости можно добиться, используя для нанесения антикоррозионного покрытия антикоррозионный состав, содержащий порошковый цинк и по меньшей мере одну обладающую свойствами ингибитора коррозии соль металла, которая представляет собой соль магния, алюминия, кальция или бария и средний диаметр частиц которой не превышает 1 мкм. Металл, соль которого используется в качестве ингибитора коррозии, должен быть более щелочным, чем цинк.

Согласно DE 10049005 A1 добиться эффективной защиты от коррозии удается в том случае, когда одновременно со стадией обработки пассиватором на подложку наносится смазка. Необходимой предпосылкой для достижения подобного эффекта является применение содержащего смазку средства, которое состоит не только в основном из титана и/или циркония, но и из фтора и полимера. Подобная новая разработка основана по существу на использовании остатков с длинной молекулярной цепью, которые, как это известно для поверхностно-активных веществ, проявляют склонность к самоорганизации. В соответствии с этим такая технология известна также под названием SAM-покрытие (от англ. "self assembling molecules", самоорганизующиеся молекулы).

В DE 10149148 A1 описано бесхромовое покрытие, которое можно наносить на металлы с высокой скоростью из водного состава, который содержит органический пленкообразователь с по меньшей мере одним растворимым или диспергируемым в воде полимером с кислотным числом в пределах от 5 до 200, по меньшей мере одно неорганическое соединение в виде частиц со средним диаметром в пределах от 0,005 до 0,3 мкм и по меньшей мере один адгезив и образующаяся после нанесения и высыхания которого пленка имеет толщину в пределах от 0,01 до 10 мкм и твердость по маятниковому прибору в пределах от 50 до 180 с и обладает столь высокой эластичностью, что при ее изгибании вокруг конической оправки в соответствии со стандартом DIN ISO 6860 не образуются трещины длиной более 2 мм. В качестве органического пленкообразователя при этом используют синтетические смолы на основе акрилатов, бутадиенов, этилена, сложного полиэфира, полиуретана, силиконовых полиэфиров, эпоксидов, фенола, стирола и карбамидо-формальдегидной смолы.

В US 6896920 B2 описано многослойное блестящее покрытие, при получении которого на поверхность металлической подложки сначала необходимо наносить полимерный слой. Затем на этот полимерный слой требуется нанести металлический слой. На такой металлический слой после этого наносят антикоррозионный неорганический слой. Завершающий, самый верхний слой подобной многослойной системы представляет собой прозрачный защитный лаковый слой. У таких многослойных подложек, известных из US 6896920 B2, несмотря на их отнесение авторами изобретения к классу антикоррозионных при коррозионном испытании в камере с солевым туманом согласно CASS-методу уже по истечении 168 ч наблюдается обусловленное коррозией изменение поверхности. Однако согласно предъявляемым автомобильной промышленностью требованиям защищенная от коррозии поверхность обычно должна оставаться без видимых изменений и по истечении 240 ч.

В основу настоящего изобретения была положена задача разработать способ изготовления защищенных от коррозии и прежде всего обладающих зеркальным блеском подложек, а также разработать изготавливаемые этим способом защищенные от коррозии подложки, каковой способ, соответственно каковые подложки не имели бы присущих уровню техники недостатков. Задача изобретения состояла прежде всего в разработке способа изготовления защищенных от коррозии подложек, которые на протяжении длительного периода времени даже под воздействием механической нагрузки или при повреждении сохраняли бы особо высокую коррозионную стойкость и имели бы, соответственно не утрачивали бы, привлекательный внешний вид, который соответствующим изделиям обычно можно придать разве только путем электролитического хромирования.

Указанная задача решается согласно изобретению с помощью способа изготовления по меньшей мере на отдельных участках защищенной от коррозии, прежде всего блестящей, металлической и/или неметаллической подложки, заключающегося в том, что

а) подготавливают подложку с по меньшей мере одной снабжаемой покрытием на по меньшей мере отдельных участках поверхностью и

в) наносят по меньшей мере один металлический защитный слой, содержащий первый металл, первый благородный металл или первый сплав металлов и по меньшей мере одно соединение, одну кислоту и/или одну соль второго металла, второго благородного металла и/или второго сплава металлов, прежде всего по меньшей мере одну кислоту, один оксид, двойной оксид, гидрат оксида, сульфид, галогенид, нитрид, карбид, карбонитрид, борид, силицид, оксигалогенид и/или соль второго металла, второго благородного металла и/или второго сплава металлов.

В металлическом защитном слое по меньшей мере одно из соединений, одна из кислот и/или одна из солей второго металла, второго благородного металла или второго сплава металлов присутствуют/присутствует в распределенном в первом металле, первом благородном металле или первом сплаве металлов виде, соответственно во внедренном в первый металл, первый благородный металл или первый сплав металлов виде. В особенно предпочтительном варианте соединение, кислота и/или соль второго металла, благородного металла или сплава металлов присутствуют/присутствует в металлическом защитном слое в преимущественно равномерно распределенном в первом металле, благородном металле или сплаве металлов виде. В еще одном предпочтительном варианте по меньшей мере одно из указанных соединений, одна из указанных кислот и/или одна из указанных солей второго металла, благородного металла или сплава металлов присутствуют/присутствует в металлическом защитном слое в распределенном в первом металле, благородном металле или сплаве металлов в основном, прежде всего равномерно, по всей толщине защитного слоя виде. Сказанное означает помимо прочего, что концентрация соединения, кислоты и/или соли второго металла, благородного металла или сплава металлов может непрерывно, ступенчато или иным образом, например, скачкообразно, более или менее выражено убывать в направлении к одной или к обеим противолежащим ограничивающим поверхностям металлического защитного слоя, как это, например, проиллюстрировано ниже на фиг.2 и 3. В соответствии с этим металлический защитный слой можно также рассматривать как однородную смесь, соответственно как металлический композитный слой из первого металла, первого благородного металла или первого сплава металлов и из присутствующего в нем, соответственно внедренного в него по меньшей мере одного соединения и/или присутствующей в нем, соответственно внедренной в него по меньшей мере одной кислоты и/или присутствующей в нем, соответственно внедренной в него по меньшей мере одной соли второго металла, второго благородного металла и/или второго сплава металлов, прежде всего по меньшей мере одной кислоты, одного оксида, двойного оксида, гидрата оксида, сульфида, галогенида, нитрида, карбида, карбонитрида, борида, силицида, оксигалогенида и/или соли второго металла, второго благородного металла и/или второго сплава металлов.

Предлагаемый в изобретении способ позволяет получить подложку с металлическим защитным слоем, который как таковой сам эффективно защищен от коррозии и помимо этого будучи нанесен на подложку, если речь идет о металлической подложке, защищает и ее коррозии. В то время как в случае неметаллических подложек свойство защиты от коррозии относится тем самым к металлическому защитному слою, в случае же металлических подложек не только получают сам защищенный от коррозии металлический защитный слой, но и, более того, этот защитный слой обеспечивает высокоэффективную защиту металлической подложки от коррозии. Одновременно с этим такой металлический защитный слой обычно обладает зеркальным блеском, и поэтому снабженные им подложки также имеют поверхность, обладающую зеркальным блеском, а также высокой стойкостью.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа его стадия в) заключается в выполнении следующих подстадий:

в)I) на подложку наносят металлический слой из первого металла, первого благородного металла или первого сплава металлов и

в)II) металлический слой обрабатывают жидкой, прежде всего водной, системой, содержащей по меньшей мере одно соединение, одну кислоту и/или одну соль второго металла, второго благородного металла и/или второго сплава металлов, прежде всего по меньшей мере одну кислоту, один оксид, двойной оксид, гидрат оксида, сульфид, галогенид, нитрид, карбид, карбонитрид, борид, силицид, оксигалогенид и/или соль второго металла, второго благородного металла и/или второго сплава металлов, с образованием металлического защитного, соответственно композитного слоя.

В качестве кислоты, оксида, двойного оксида, гидрата оксида, сульфида, галогенида, нитрида, карбида, карбонитрида, борида, силицида, оксигалогенида или соли второго металла, второго благородного металла или второго сплава металлов при этом предпочтительно использовать кислоту, оксид, двойной оксид, гидрат оксида, сульфид, галогенид, нитрид, карбид, карбонитрид, борид, силицид, оксигалогенид или соль элемента 4-й или 5-й группы периодической системы элементов, предпочтительно циркония, гафния и/или титана.

Особенно предпочтительно при этом использовать элементы 4-й группы периодической системы элементов, прежде всего цирконий, титан и гафний, наиболее предпочтительно цирконий. Очевидно, что в металлическом слое одновременно могут также присутствовать и образовывать металлический защитный слой любые смеси соединений второго металла, благородного металла или второго сплава металлов, например, один или несколько оксидов, двойных оксидов, гидратов оксидов и/или оксигалогенидов, прежде всего оксифторидов. Помимо этого в металлическом защитном слое одновременно могут присутствовать также любые смеси соединений нескольких вторых металлов, благородных металлов или сплавов металлов, например диоксид циркония и диоксид титана. В металлическом слое могут далее присутствовать в любой смеси и образовывать металлический защитный слой соединения, кислоты и/или соли элементов 4-й и 5-й групп периодической системы элементов. К приемлемым соединениям, кислотам и солям металлов 5-й группы периодической системы элементов относятся соединения, кислоты и соли на основе ванадия, ниобия и тантала. Совершенно очевидно, что предлагаемый в изобретении способ с технической точки зрения очень далек от традиционного электролитического хромирования и тем не менее позволяет получать по меньшей мере не худшие по сравнению с ним результаты касательно блеска и его стойкости, а также сопротивления коррозии.

Металлический защитный слой предлагаемым в изобретении способом можно наносить и на металлические, и на неметаллические подложки. В качестве примера приемлемых неметаллических подложек можно назвать таковые, содержащие древесину, древесную стружку, стекло, углеродные материалы, керамику или пластик, соответственно выполненные из таких материалов. К наиболее пригодным пластикам относятся поливинилхлорид (ПВХ), полиолефины, прежде всего полипропилен, полиамиды и полиоксиалкилены, например полиоксиметилен (ПОМ). В соответствующих подложках наряду с металлическими компонентами или частями могут также присутствовать неметаллические компоненты, соответственно части.

В качестве металлических подложек пригодны в принципе формованные или фасонные изделия из всех металлов, сплавов металлов и благородных металлов. В качестве примера приемлемых металлических подложек можно назвать таковые из алюминия, железа, стали, высококачественной стали, меди, латуни, магния, иридия, золота, серебра, палладия, платины, рутения, молибдена, никеля, бронзы, титана, цинка, свинца, вольфрама или марганца, а также из их сплавов. Предпочтительны металлические подложки, соответственно их поверхности, содержащие алюминий или его сплавы, магний или его сплавы либо титан или его сплавы, соответственно прежде всего выполненные из таких материалов. Предпочтительно при этом использовать высокочистый алюминий, магний или титан, прежде всего с относительным содержанием алюминия, магния, соответственно титана по меньшей мере 90 мас.%, прежде всего по меньшей мере 99 мас.%, в пересчета на общую массу металлического защитного слоя. Особенно предпочтительны металлические подложки из алюминия и его сплавов.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа между его стадиями а) и в) предусмотрена стадия б), на которой на подложку, прежде всего металлическую или пластиковую подложку, наносят по меньшей мере один первый грунтовочный слой и/или поверхность подложки, прежде всего поверхность металлической подложки, подвергают шлифованию и/или полированию.

Применительно к металлическим подложкам в качестве наиболее пригодного зарекомендовал себя вариант осуществления предлагаемого в изобретении способа, в котором после стадии а) выполняют следующие стадии:

б) на подложку наносят по меньшей мере один первый грунтовочный слой и/или поверхность подложки подвергают шлифованию и/или полированию,

в)I) на первый грунтовочный слой и/или на полированную, и/или шлифованную поверхность подложки путем конденсации из паровой фазы (КПФ), напыления с помощью электронно-лучевого испарителя, напыления с помощью резистивного испарителя, индукционного испарения, дугового испарения и/или катодного распыления и/или путем погружения или разбрызгивания наносят металлический слой, содержащий по меньшей мере один первый металл, один первый благородный металл и/или по меньшей мере один первый сплав металлов и

в)II) металлический слой обрабатывают жидкой, прежде всего водной, системой, содержащей по меньшей мере одно соединение, одну кислоту и/или одну соль второго металла, второго благородного металла и/или второго сплава металлов, прежде всего по меньшей мере одну кислоту, один оксид, двойной оксид, гидрат оксида, сульфид, галогенид, нитрид, карбид, карбонитрид, борид, силицид, оксигалогенид и/или соль второго металла, второго благородного металла и/или второго сплава металлов, с образованием металлического защитного, соответственно композитного слоя.

При этом можно предусмотреть нанесение по меньшей мере одного второго грунтовочного слоя на первый грунтовочный слой.

Первый грунтовочный слой и/или второй грунтовочный слой часто предпочтительно при этом подвергать после их/его нанесения отверждению и/или обжигу на по меньшей мере одной последующей стадии термообработки.

Вместо нанесения первого грунтовочного слоя и возможно второго грунтовочного слоя либо в дополнение к нанесению грунтовочного слоя поверхность металлической подложки можно подвергать предварительному механическому выравниванию, например, путем шлифования и/или полирования, соответственно галтовки. Шлифованные, соответственно полированные металлические поверхности часто уже обладают таким качеством, что в результате нанесения металлического защитного, соответственно композитного слоя на стадии в) предлагаемого в изобретении способа получают подложку с высокой степенью ее защиты от коррозии.

Первый грунтовочный слой и/или второй грунтовочный слой можно наносить, например, методом нанесения жидких лаков и/или методом нанесения порошковых покрытий. Для применения в этих целях пригодны, например, порошковые полиэфирные смолы, а также эпоксидные/полиэфирные порошки. Эпоксидные смолы, которые пригодны для применения в качестве материалов для нанесения грунтовочного слоя, имеются в продаже и известны, например, под торговым наименованием "Валофен" ("Valophene"). Для нанесения первого и второго грунтовочных слоев пригодны также материалы на основе уретановой смолы согласно US 4431711. В другом варианте можно также использовать полиэфирные или полиакрилатные материалы, описанные в WO 2004/014646 A1. Наиболее же предпочтительно использовать для грунтования метод нанесения жидких лаков. Особенно предпочтительны грунтовочные материалы, полученный после нанесения которых грунтовочный слой отверждают не термически, а под действием УФ-излучения. Отверждение под действием УФ-излучения обычно не требует дополнительного нагрева, а также в целом не сопровождается выделением тепла. Соответствующие системы для нанесения покрытий в виде порошковых лаков, жидких лаков и УФ-отверждаемых грунтовочных материалов, а также методы их нанесения известны уже достаточно давно. В зависимости от свойств поверхности подложки (например, пористости или шероховатости) на поверхность для ее выравнивания можно наносить один или несколько грунтовочных слоев. Эффективное выравнивание поверхности обеспечивает главным образом первый грунтовочный слой, который в данном случае можно наносить прежде всего на поверхность металлических подложек. Тем самым грунтовочный слой обычно выполняет функцию так называемого выравнивающего слоя. В целом грунтовочный слой позволяет наносить его даже на все труднодоступные места подложки на ее изогнутых углом участках и тем самым сглаживать микронеровности ее поверхности и в этих местах.

Согласно изобретению на подложку можно далее наносить традиционное конверсионное покрытие в соответствии, например, с US 2825697 или US 2928763. Вместо этого или дополнительно к этому в еще одном варианте покрываемую поверхность подложки можно, о чем уже говорилось выше, обрабатывать водной системой, содержащей по меньшей мере одну кислоту, один оксид, один двойной оксид, один гидрат оксида, один сульфит, один галогенид, один нитрид, один карбид, один карбонитрид, один борид, один силицид, один оксигалогенид и/или одну соль второго благородного металла и/или второго сплава металлов (стадия а')).

При нанесении металлического защитного покрытия на металлическую подложку, прежде всего на металлическую подложку непосредственно после соответствующего процесса ее изготовления, поверхность такой подложки целесообразно сначала подвергать очистке пригодным для этого способом. Так, например, на первой подготовительной стадии поверхность металлической подложки можно обезжиривать щелочными или кислыми реагентами. Такие обезжириватели выпускаются помимо прочего фирмой Henkel KGaA под товарным знаком Riduline®. По завершении процесса обезжиривания поверхность подложки обычно промывают водой для удаления с нее обезжиривателей, поскольку они, оставаясь на поверхности подложки, могли бы при определенных условиях оказывать отрицательное влияние на последующие стадии ее обработки. В промышленных масштабах для обезжиривания можно также использовать методы обезжиривания в кипящем растворителе, соответственно травлением. В другом варианте металлическую поверхность можно подвергать анодному обезжириванию в электролитической ванне для обезжиривания.

Помимо этого поверхность металлической подложки, прежде всего обезжиренную поверхность металлической подложки, в некоторых случаях целесообразно подвергать по меньшей мере одностадийному декапированию. Для декапирования поверхности металлической подложки используют, например, кислую промывочную ванну. В соответствии с этим пригодный для декапирования раствор представляет собой, например, разбавленную соляную кислоту (в объемном соотношении 1:10). В результате декапирования обычно получают металлическую поверхность, на которой в основном отсутствуют оксиды.

За стадией декапирования, как и за стадией обезжиривания, обычно следует стадия промывки. На этой стадии по меньшей мере в конце процесса промывки, а предпочтительно на протяжении всего процесса промывки, наиболее целесообразно использовать полностью обессоленную воду.

В одном из предпочтительных вариантов металлический защитный, соответственно композитный слой наносят на стадии в) или металлический слой наносят на стадии в)I) предлагаемого в изобретении способа на подвергнутую обезжириванию и/или декапированию поверхность металлической подложки. В еще одном варианте первый грунтовочный слой и возможно предусматриваемый второй грунтовочный слой также можно наносить на подвергнутую обезжириванию и/или декапированию поверхность металлической подложки.

В том случае, когда поверхность металлической подложки подвергают полированию и/или шлифованию, соответственно галтовке, необходимость в проведении стадий обезжиривания и/или декапирования часто может отсутствовать. Обычно при такой механической обработке поверхности с нее снимается достаточное количество материала, вместе с которым с поверхности в этом случае удаляются и приставшие, соответственно прилипшие к ней загрязнения или иные компоненты. Полирование, соответственно шлифование поверхности часто позволяет, кроме того, отказаться и от нанесения на нее первого и предусматриваемого в некоторых случаях второго грунтовочных слоев. Путем полирования, соответственно шлифования преимущественно получают уже столь ровную, соответственно гладкую поверхность, что ее не требуется более выравнивать нанесением грунтовочного слоя. Лишь при наличии у металлической подложки многочисленных изгибов и углов, которые невозможно без особых затруднений отполировать, соответственно отшлифовать в достаточной степени, может оказаться целесообразным наносить затем на подложку первый и возможно также второй грунтовочный слои.

В отличие от металлических подложек стеклянные и керамические подложки обычно уже сами по себе имеют столь гладкую поверхность, которая не требует ее полирования или нанесения дополнительных грунтовочных слоев. Сказанное в целом относится и к пластиковым подложкам. При необходимости же получения, главным образом с высокой надежностью, пластиковых подложек с особо гладкой поверхностью на них в большинстве случаев наносят по меньшей мере один грунтовочный слой. К пригодным для нанесения на пластиковые подложки грунтовочным материалам относятся, например, прозрачные лаки или УФ-отверждаемые лаки. Древесные же подложки, а отчасти также шлифованные и/или полированные древесные подложки часто требуют нанесения на них по меньшей мере одного грунтовочного слоя до нанесения металлического защитного слоя, соответственно металлического слоя.

В еще одном - необязательном - варианте осуществления изобретения перед выполнением стадии в) на поверхность подложки, первого грунтовочного слоя и/или второго грунтовочного слоя наносят, соответственно на поверхности подложки, первого грунтовочного слоя и/или второго грунтовочного слоя образуют по меньшей мере один промотор адгезии, повышающий сцепление металлического защитного слоя, соответственно металлического слоя с расположенной под ним поверхностью. Соответствующий промотор адгезии можно образовывать, соответственно наносить, например, путем по меньшей мере однократной предварительной плазменной обработки, предпочтительно путем по меньшей мере однократной кислородно-плазменной обработки и/или путем по меньшей мере однократной обработки плазмой с образованием полимерной пленки, прежде всего гексаметилдисилоксановой пленки. В качестве промотора адгезии можно также наносить по меньшей мере один неорганический или металлоорганический промотор адгезии. При этом предпочтительно использовать соль олова (II) в кислом растворе или по меньшей мере один аминсодержащий силан в щелочном растворе.

Пластиковые формованные изделия, которые можно обрабатывать предлагаемым в изобретении способом, могут быть изготовлены, например, из сополимера акрилонитрила, бутадиена и стирола (АБС-пластика), сополимера стирола и акрилонитрила (САН), сополимера акрилонитрила, стирола и акрилата (АСА), полифениленового эфира (ПФЭ), АБС-пластика/ПФЭ, АСА/ПФЭ, САН/ПФЭ, полистирола (ПС), ПВХ, поликарбоната (ПК), АБС-пластика/ПК, полипропилена (ПП), полиэтилена (ПЭ), сополимера этилена, пропилена и диена, полиакрилатов, полиамидов, ПОМ или тефлона. При необходимости нанесения грунтовочного слоя соответствующие грунтовочные материалы предпочтительно наносить методом нанесения жидких лаков. В случае обладающих высокой жаропрочностью пластиков можно использовать также методы нанесения порошковых лаков.

Перед нанесением металлического защитного, соответственно композитного слоя на стадии в) или металлического слоя на стадии в)I) поверхность подложки предпочтительно подвергать сушке для удаления с нее остатков воды.

После стадии в), соответственно после стадии в)I) полученные поверхности предпочтительно промывать водой. Для этого предпочтительно использовать по меньшей мере в конце процесса промывки, более предпочтительно на протяжении всего процесса промывки, полностью обессоленную воду.

Толщина металлического защитного, соответственно композитного слоя, наносимого на подложку на стадии в) предлагаемого в изобретении способа, или толщина металлического слоя, получаемого на стадии в)I), предпочтительно должна составлять от 20 нм до примерно 10 мкм, особенно предпочтительно от 30 нм до 5 мкм, прежде всего от 50 нм до 1 мкм. Особо высокие результаты достигаются, например, при толщине слоя от 50 до 120 нм. Обычно же вполне приемлемый технический результат, на достижение которого направлено настоящее изобретение, достигается уже при средней толщине слоя менее 100 нм.

Согласно изобретению первый металл для получения металлического защитного, соответственно композитного слоя на стадии в), соответственно для получения металлического слоя на стадии в)I) представляет собой прежде всего алюминий, золото, латунь, бронзу, серебро, палладий, платину, хром, магний, титан, цинк, высококачественную сталь или сплавы таких металлов. В особенно предпочтительном варианте указанный защитный или композитный, соответственно металлический слой содержит алюминий или его сплав.

Чистота первого металла, предпочтительно алюминия, преимущественно должна составлять по меньшей мере 80 мас.%, предпочтительно более 90 мас.%, наиболее предпочтительно по меньшей мере 99 мас.%.

Для нанесения металлического защитного слоя на стадии в), соответственно для нанесения металлического слоя на стадии в)I) можно, например, использовать метод нанесения покрытий конденсацией из паровой фазы (КПФ), напыление с помощью электронно-лучевого испарителя, напыление с помощью резистивного испарителя, индукционное испарение, дуговое испарение и катодное распыление, в каждом случае предпочтительно в высоком вакууме. Помимо этого наносить металлический защитный слой на стадии в), соответственно наносить металлический слой на стадии в)I) можно путем погружения в находящийся в жидком состоянии первый металл, первый благородный металл или первый сплав металлов либо путем разбрызгивания находящегося в жидком состоянии первого металла, первого благородного металла или первого сплава металлов. Подобные методы нанесения покрытий хорошо известны. Металлический защитный, соответственно композитный слой или металлический слой можно наносить, например, на подложку, соответственно на ее покрываемую поверхность, на первый грунтовочный слой, второй грунтовочный слой и/или промотор адгезии. Предпочтительно использовать метод нанесения покрытий конденсацией из паровой фазы. При нанесении покрытий этим методом используют испарители с нагреваемыми электросопротивлением металлическими спиралями или лодочками, а предпочтительны при этом вольфрамовые спирали самой разнообразной формы. При нанесении покрытий КПФ-методом обычно используют испаритель, оборудованный спиралями, которые можно подключать к изолированным друг от друга токоподводящим шинам. В каждую спираль помещают точно заданное количество первого металла, первого благородного металла или первого сплава металлов. После закрывания и вакуумирования установки для нанесения покрытий путем КПФ можно инициировать процесс испарения осаждаемого материала, включив электропитание, в результате чего подключенные к токоподводящим шинам спирали начинают накаляться. При этом твердый металл начинает плавиться и полностью смачивает большинство скрученных спиралей. При дальнейшем подводе энергии жидкий