Ящик с покрытием для моющего средства

Иллюстрации

Показать всеСтиральная машина с вертикальной или фронтальной загрузкой, содержащая дозатор (1) моющего вспомогательного вещества и стиральный бак, выполненный с возможностью получения из дозатора смеси воды и моющего средства. Дозатор снабжен, по меньшей мере, одним отсеком для моющих средств, при этом, по меньшей мере, один из отсеков покрыт гладким алмазоподобным углеродным слоем, препятствующим прилипанию, или выполнен из материала, препятствующего прилипанию. Слой предпочтительно представляет собой углеродную пленку из тонкопленочного аморфного углерода. В предпочтительном варианте осуществления изобретения отсеки полностью или частично выполнены из пластмассы, а покрытие нанесено путем химического осаждения паров или газов в плазменной среде. 5 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к стиральной машине, содержащей соединенный с клапанным средством впуска воды дозатор моющего средства с несколькими отсеками, соединенными с расположенным в баке вращающимся барабаном, причем стиральная машина выполнена с возможностью выполнения последовательных стадий работы под управлением программного блока управления, который выполнен с возможностью управления клапанным средством впуска воды, подающего некоторое количество воды в отсек для вымывания содержащегося в нем моющего средства и переноса его в бак.

Данное изобретение может быть применено в дозаторе моющего средства любого типа, имеющего как извлекаемый ящик, так и передний неизвлекаемый ящик, как показано, например, на фиг.1В в документе ЕР 0599110 В1. Кроме того, данное изобретение может быть использовано в дозаторах моющего средства для стиральных машин с вертикальной загрузкой любого типа. Однако в этом случае дозаторы моющего средства различаются как по форме, так и по расположению, поэтому для простоты изложения упомянутый тип дозаторов моющего средства далее рассматриваться не будет.

Таким образом, хотя ниже описан дозатор моющего средства, представляющий собой извлекаемый ящик стиральной машины с фронтальной загрузкой, изобретение применимо к любому типу ящика для моющего средства вне зависимости от его выполнения или расположения.

Известные бытовые автоматические стиральные машины обычно содержат бак с расположенным в нем вращающимся барабаном для белья, обрабатываемым водой с растворенными в ней различными веществами для стирки, соответствующими рабочей стадии процесса стирки. Такие вещества вводятся в бак машины через дозатор моющего средства, который может представлять собой, например, выдвижной ящик со смежными и отдельными отсеками, например тремя отсеками для размещения, соответственно, моющего средства для предварительной стирки, моющего средства для основной стирки и вспомогательного вещества для полоскания или смягчителя ткани. Эти отсеки заполняются соответствующим количеством таких веществ в соответствии с выбранным циклом работы машины.

Предпочтительно, дозатор расположен так, чтобы он был доступен пользователю и находился в удобном положении для заполнения моющим средством. Он может быть расположен в верхней части машины выше уровня воды в баке. Стиральное вещество затопляется свежей водой в начале соответствующего цикла стирки. Продолжительность подачи свежей воды управляется блоком программного управления и ограничена количеством воды, необходимым на соответствующих этапах программы. Однако виды моющих средств, которые не растворяются достаточно быстро или по некоторым причинам полностью не вымываются из ящика, могут создавать проблемы.

Дозатор моющего средства, в частности выдвижной ящик, обычно имеет форму, способствующую транспортировке моющего средства в бак потоком водопроводной воды. Хотя производители машин направляют большие усилия на создание дозаторов моющего средства и способа заливки моющих средств водой, опыт показывает, что остатки моющего средства могут, так или иначе, остаться в дозаторе и накапливаться в нем, способствуя размножению микробов и росту грибков. Удаление и ручная очистка выдвижного ящика рассматриваются потребителями как серьезное неудобство.

В документе WO 2004/099308 А1 описана стиральная машина, снабженная деталями, выполненными из антибактериальной пластмассовой композиции. Однако упомянутая композиция включена в состав корпусов целых деталей, и таким образом она не может предотвратить прилипание к поверхности и размножение микробов, возникающих из-за остатков стиральных веществ на дне отсеков ящика.

Задача настоящего изобретения заключается в создании стиральной машины, содержащей дозатор моющего средства, который не требует ручной очистки ящика или, по меньшей мере, требует намного меньшую очистку, чем в известных решениях.

Указанная задача решена в стиральной машине, в которой дозатор моющего средства покрыт материалом с весьма ограниченной склонностью удерживать какие-либо остатки моющих средств или изготовлен из этого материала, то есть материала или покрытия, препятствующего прилипанию.

Стиральная машина согласно изобретению с вертикальной или фронтальной загрузкой содержит дозатор моющих средств и стиральный бак, имеющий возможность получения из дозатора смеси воды и моющих средств, причем дозатор выполнен с по меньшей мере одним отсеком для размещения в нем моющих средств, при этом по меньшей мере один из отсеков дозатора покрыт препятствующим прилипанию слоем гладкого материала или выполнен из гладкого материала, препятствующего прилипанию.

Предпочтительно препятствующий прилипанию слой представляет собой углеродную пленку.

Предпочтительно углеродная пленка выполнена из тонкопленочного аморфного углерода.

Предпочтительно отсеки полностью или частично выполнены из пластмассы, а покрытие нанесено путем химического осаждения паров или газов в плазменной среде.

Предпочтительно препятствующий прилипанию слой нанесен только на внутреннюю поверхность упомянутых отсеков.

Предпочтительно препятствующий прилипанию слой нанесен только на внутреннюю поверхность упомянутых отсеков.

Предпочтительно толщина тонкого алмазоподобного углеродного слоя составляет от 1 нм до 5 мкм.

Ниже в качестве неограничивающего примера описана стиральная машина, признаки которой изложены в формуле изобретения, со ссылкой на чертежи.

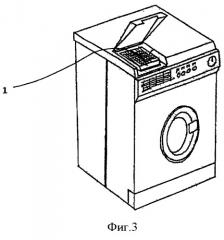

На фиг.1 показана стиральная машина с фронтальной загрузкой, снабженная дозатором моющего средства согласно изобретению;

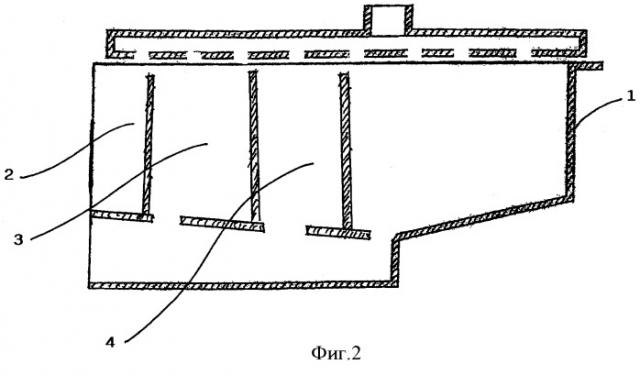

на фиг.2 - вертикальное среднее сечение отсека для размещения и выпуска стиральных веществ;

на фиг.3 - вид в перспективе типичного ящика для моющего средства и его соответствующих внутренних отсеков, предназначенный для заполнения стиральными веществами, который может быть установлен в стиральной машине с фронтальной загрузкой;

на фиг.4 схематично показана кристаллическая структура графита, имеющая только sp2-связи;

на фиг.5 схематично показана кристаллическая структура алмаза, имеющая только sp3-связи;

на фиг.6 схематично показана кристаллическая структура алмазоподобного углеродного покрытия, представляющая собой смесь атомов углерода с sp2-связями и sp3-связями, изображенных на фиг.4 и 5.

Согласно чертежам, дозатор 1 моющего средства содержит множество открытых сверху отсеков 3, 4 и 5, в которые вводят продукт, подлежащий вымыванию в стиральный бак.

На дне этих отсеков образуется некоторое количество остаточных частей упомянутых продуктов, которые должны быть удалены.

Известно, что они удаляются водой, которая направляет их в бак, однако часть остатков таких веществ прилипает к дну соответствующего отсека, что является проблемой, на решение которой направлено настоящее изобретение.

После систематических тестов и оценок было замечено, что предотвращение накопления таких остаточных продуктов или их удаление становится проще, если соответствующие поверхности стенок отсеков имеют углеродное покрытие в виде осажденной одно- или многослойной пленки алмазоподобного покрытия, или DLC покрытия.

Такое покрытие и соответствующие используемые вещества широко известны, однако для лучшего понимания в Приложении "А" приведен научный текст, относящийся к свойствам, признакам и различным технологиям нанесения покрытий для изготовления алмазоподобных углеродных пленок. Этот текст, так или иначе, известен и приводится в качестве научной документации.

Для повышения общей экономической эффективности такого процесса, предпочтительно выполнять его с использованием подходящих способов, применимых в массовом производстве, даже если нет необходимости в высшем качестве.

Подходящий для этого процесс "Химическое осаждение паров или газов в плазменной среде" известен и описан в Приложении "А". Этот процесс должен осуществляться при температурах, совместимых с материалом подложки отсеков. Таким образом, предпочтительно, чтобы дозатор моющего средства был изготовлен из термопластичных материалов.

Кроме того, установлено, что оптимальное соотношение между толщиной полученного одним из упомянутых способов покрытия, от которой очевидным образом зависят требуемые преимущества, и соответствующими затратами достигается при толщине покрытия от 1 нм до 5 мкм, предпочтительно полученными посредством только одного слоя покрытия, даже если и очевидно, что упомянутое покрытие может быть однослойной или многослойной пленкой.

ПРИЛОЖЕНИЕ "А"

Алмазоподобный углерод (DLC-углерод) является общим термином, относящимся к 7 формам [1] аморфных углеродных материалов, имеющих некоторые из уникальных свойств природного алмаза.

Они обычно применяются в качестве покрытий других материалов для улучшения свойств этих материалов. Все семь форм содержат значительное количество sp3-гибридизированных атомов углерода. Причиной существования различных типов покрытий является то, что даже природный алмаз может быть найден в двух кристаллических политипах. В обычном политипе атомы углерода расположены в кубической решетке, в то время как очень редкий политип (лонсдалеит) имеет гексагональную решетку. При смешивании этих политипов различными способами на нанометрическом уровне структуры можно получить алмазоподобные углеродные покрытия, которые являются одновременно аморфными, гибкими и представляют собой чистый "алмаз" с sp3-связями. Самой твердой, самой прочной и самой гладкой является смесь, известная как тетраэдральный аморфный углерод, или ta-C. Например, покрытие из тетраэдрального аморфного углерода толщиной только 2 мкм увеличивает стойкость обычной (то есть, типа 304) нержавеющей стали к абразивному износу, изменяя ее долговечность с одной недели до 85 лет. Такой тетраэдральный аморфный углерод можно рассматривать как "чистую" форму алмазоподобного углерода, поскольку он состоит только из атомов углерода с sp3-связями. Для снижения производственных издержек, но за счет уменьшения сроков службы покрываемых изделий в других 6 формах используются наполнители, такие как водород, графитированный углерод с sp2-связями (см. фиг.4) и металлы. Различные формы алмазоподобного углерода можно наносить почти на любой материал, который совместим с вакуумом. В 2006 году в Европейском союзе рынок приобретаемых на стороне алмазоподобных углеродных покрытий оценивался приблизительно в 30000000 евро (http://en.wikipedia.org/wiki/Diamond-like_carbon).

Алмазоподобный углерод обычно производится технологическими процессами, в которых высокоэнергетические исходные углероды (например, в плазмах, в осаждении методом распыления и в ионно-лучевом осаждении) быстро охлаждаются или закаляются на относительно холодных поверхностях. В этих случаях кубические и гексагональные решетки могут быть случайным образом перемешаны, слой за атомным слоем, поскольку времени для роста одной из кристаллических структур за счет другой прежде, чем атомы "замораживаются" на своем месте в материале, недостаточно. Аморфные алмазоподобные покрытия могут не иметь никакого дальнего кристаллического порядка. Без дальнего порядка нет никаких плоскостей хрупкого разрушения, так что такие покрытия являются гибкими и конформными по отношению к лежащей под ними покрываемой форме, при этом они по-прежнему являются столь же твердыми, как алмаз.

Имеется несколько способов получения алмазоподобного покрытия, но все они зависят от того, что в углероде длина sp3-связи (см. фиг.5) существенно меньше длины sp2-связи (см. фиг.4). Воздействие давления, импульса, катализа, или их сочетания в атомном масштабе приводит к прижатию атомов углерода с sp2-связями друг к другу с образованием sp3-связей. Это воздействие должно быть достаточно сильным, чтобы атомы не могли просто «отскочить» друг от друга на расстояния, характерные для sp2-связей. Обычно технологии либо сочетают такое сжатие с проталкиванием новой группы углерода с sp3-связями глубже в покрытие так, чтобы не было места для расширения на расстояния, необходимые для sp2-связей; или новая группа углубляется при поступлении нового углерода, предназначенного для следующего цикла соударений. Разумно представить этот процесс как «поток» частиц, которые создают локализованные более быстрые, действующие в нанометрческом масштабе варианты классических сочетаний теплоты и давления, которые создают природный и синтетический алмаз. Поскольку они возникают независимо друг от друга во многих местах по поверхности растущей пленки или покрытия, они склонны создавать аналог булыжной мостовой, где булыжниками являются узелки, или группы углерода с sp3-связями. В зависимости от конкретного используемого «рецепта» имеются циклы осаждения углерода и импульсные или непрерывные соотношения для нового поступающего углерода и частиц, передающих импульсы, необходимые для формирования sp3-связей. В результате, тетраэдральный аморфный углерод может иметь структуру булыжной мостовой, или узелки могут «сплавляться вместе», чтобы создать нечто, более напоминающее губку; или «булыжники» могут быть столь малыми, чтобы быть почти невидимыми для визуального отображения. На чертеже показана классическая структура «вещества» для пленки тетраэдрального аморфного углерода.

Алмазоподобные покрытия или алмазоподобный углерод являются терминами, используемыми для тонкого покрытия, состоящего из углерода различной степени кристаллизации и связанного связями sp3 или sp2.

Определения покрытий

Алмазоподобные покрытия представляют собой покрытия на основе аморфного углерода с высокой твердостью и низким коэффициентом трения. Их уникальный состав и строение приводят к превосходным характеристикам износостойкости и противодействия прилипанию. Эти покрытия являются тонкими, химически инертными и имеют низкую шероховатость поверхности. Они могут иметь широкий диапазон удельного электрического сопротивления.

Стандартная толщина этих слоев составляет от 0,002 до 0,004 мм.

Алмазоподобные углеродные покрытия (а-С:Н)

Алмазоподобные углеродные покрытия представляют собой смесь атомов углерода со связями sp2 и sp3 (фиг.6) и водорода с концентрацией 0-80%.

Это покрытие обеспечивает самые высокие характеристики твердости и сопротивления абразивному износу. Оно может применяться в окружающих средах с высоким износом, включая пресс-формы и обработку металлов давлением.

Алмазоподобные нанокомпозитные покрытия (a-C:H/a-Si:0; DLN)

Это покрытие имеет самый низкий коэффициент трения, даже при высокой влажности или мокрых окружающих средах, и имеет наилучшее сочетание противодействия прилипанию и характеристик износа.

Оно может применяться в печатно-копировальном оборудовании, подстроечных сердечниках и т.д.

Эти покрытия содержат С, Н, Si и О:

a-Si:O - усиливает высокую термостабильность, приводит к снижению трения и снижает напряжение пленок;

а-С:Н - придает алмазоподобные свойства.

Легированный металлом Dylyn (Me/a-C:H/a-Si:0; DLN)

Электрические характеристики покрытий могут быть подогнаны добавлением металлических легирующих примесей. Это создает конструктивно сложную поверхность для специализированных вариантов применения, требующих сочетания износа, низкого трения и удельной электрической проводимости. Типичными вариантами применения являются те, что требуют статического разряда в дополнение к износостойкости, такие как водное производство.

Технология нанесения покрытий

Алмазоподобное углеродное и алмазоподобное нанокомпозитное покрытия осаждаются с использованием процесса химического осаждения паров или газов в плазменной среде (PACVD) при температурах осаждения ниже 200°С. С помощью этой технологии могут быть гомогенно покрыты как электрически проводящие, так и непроводящие подложки, имеющие разнообразные формы и размеры. Эта безвредная для окружающей среды технология может быть реализована в больших масштабах.

Также используется термовакуумное осаждение из паровой фазы. Термовакуумное осаждение из паровой фазы (PVD) относится к осаждению атомов на одной поверхности, физически удаляя их с другой поверхности. Это позволяет, конструируя усовершенствованные (или специально спроектированные) промежуточные слои, улучшать рабочие характеристики покрытия в специальных вариантах применения.

В отличие от кристаллических алмазных покрытий, которые для осаждения требуют высоких температур и имеют очень шероховатые поверхности, покрытия без внутренних напряжений осаждаются при комнатной температуре и являются чрезвычайно гладкими. Кроме того, эти покрытия без внутренних напряжений почти так же тверды, как кристаллические пленки. Эти покрытия также намного более устойчивы, чем аморфные алмазные пленки, которые содержат водород - наиболее широко используемое в промышленности твердое углеродное покрытие. «Алмазные покрытия, которые содержат водород, склонны портиться при таких низких температурах, как 200°С. Покрытия без внутренних напряжений демонстрируют незначительное ухудшение вплоть до 800°С». В этом процессе используется импульсный лазер по графитовой мишени для осаждения при комнатной температуре аморфной углеродной пленки с высоким процентом алмазоподобных связей, но с высоким начальным напряжением.

Когда осаждаемый материал нагревается, эти пленки теряют свое напряжение, но все же сохраняют алмазоподобные свойства. Напротив, аморфные алмазные пленки, которые содержат водород, при нагреве преобразуются в графит.

Снятие напряжений, которое происходит в покрытиях без внутренних напряжений, уникальным образом отличается от других известных типов снятия напряжений. Этот процесс включает перегруппировку близкодействующих связей в противоположность дальнодействующей атомной миграции, которая происходит во многих других материалах.

Директива VDI 2840: Углеродные покрытия - базовые сведения, способ нанесения и свойства, 12.10.2005 (http://www.sandia.gov/LabNews/LN04-1>0-98/diamond story.html).

Чтобы дать всем неспециалистам ясное представление при существующем многообразии сбивающих с толку терминов и фирменных наименований, директива содержит уникальную классификацию и номенклатуру, в частности для алмазоподобных углеродных (DLC) и алмазных пленок. С другой стороны, потенциальный пользователь может предварительно выбрать подходящие типы углеродных пленок для покрываемых обрабатываемых изделий и инструментов. В описательном разделе приводятся важные характеристики отдельных типов пленок, которые промышленно изготавливаются в настоящее время.

Способы производства алмазоподобных углеродных пленок

Для производства алмазоподобных углеродных пленок были разработаны несколько способов:

- осаждение первичного ионного пучка ионов углерода (IBD);

- осаждение методом распыления углерода с бомбардировкой интенсивным потоком ионов или без нее (термовакуумное осаждение из паровой фазы или PVD);

- осаждение из высокочастотной плазмы, поддерживаемой в углеводородных газах, на подложки с отрицательным смещением (химическое осаждение паров или газов в плазменной среде).

Химическое осаждение паров или газов в плазменной среде

Технология химического осаждения паров или газом в плазменной среде, использующая высокочастотные разряды и тлеющие разряды в постоянном электрическом поле в смесях углеводородных газов, создает гладкие аморфную углеродную и углеводородную пленки, в которых смешаны связи sp2 и sp3. Они имеют значения твердости, составляющие 900-3000 HV. Процессы химического осаждения паров или газов в плазменной среде для задания требуемого сочетания свойств обычно требуют температур осаждения, составляющих по меньшей мере 600°С, однако возможно и низкотемпературное осаждение. Технология химического осаждения паров или газов в плазменной среде дает хорошие скорости осаждения и очень однородные покрытия, и подходит для крупносерийного производства.

Осаждение ионного пучка

Другая технология осаждения алмазоподобного углерода основана на осаждении ионного пучка. Она имеет преимущество, связанное с тем, что имеется возможность осаждать высококачественные покрытия при очень низких температурах (около комнатной температуры). Недостатки заключаются в том, что скорость осаждения является очень низкой (максимум 1 мкм/ч) и что даже подложки простой геометрии для обеспечения однородного осаждения требуют сложную манипуляцию.

Процесс ионного осаждения несбалансированным магнетронным распылением в замкнутом поле

На настоящий момент разработана технология, которая может с легкостью нанести пленки а-С:Н (>4 мкм) на подложки любой формы. Процесс основан на ионном осаждении несбалансированным магнетронным распылением в замкнутом поле (CFUBMS), объединенным с химическим осаждением паров или газов в плазменной среде. Коммерческое значение такой разработки очевидно, и потенциальный диапазон вариантов применений, и возможности огромны. Технология является в высшей степени новаторской и обеспечивает гибкость, требуемую для обеспечения превосходной адгезии на любой подложке, и покрытие компонентов любой формы или материала в с высокой производительностью производственного процесса.

Новая технология сочетает в себе достоинства как химического осаждения пара в плазменной среде, так и осаждения ионного пучка. Осаждение выполняется при 200°С в системе ионного осаждения несбалансированным магнетронным распылением в замкнутом поле («Обмазывающие» покрытия серий UDP 400 или 800). Система была первоначально разработана для химически активного осаждения нитридов металлов, карбидов и оксидов. Присущая этому процессу универсальность сделала возможным осаждение в этой системе алмазоподобного углерода, сочетая две признанные технологии, термовакуумное осаждение из паровой фазы и химическое осаждение из паровой фазы. Химическое осаждение из паровой фазы при помощи высокочастотной плазмы при низком давлении принимается для высокоскоростного осаждения (>5 мкм/ч), в сочетании с одновременной ионной поддержкой и термовакуумным осаждением из паровой фазы, выполняемым из источников несбалансированного магнетронного распыления, что дает пленки очень высокого качества. Как и в случае пучковых технологий, низкое давление в данной технологии означает, что осаждение до некоторой степени осуществляется по линии прямой видимости: это означает, что для обеспечения однородного осаждения необходимо манипулирование подложкой. Однако, поскольку подложки окружены четырьмя длинными магнетронами (>1 м в длину в случае, если это необходимо), покрывающий поток соударяется с подложками со всех направлений и, обычно, во время осаждения необходимо только простое вращение вокруг одной оси.

Осаждение пленок без внутренних напряжений

Одной из основных проблем с осаждением алмазоподобного углерода при низкой температуре является возникновение очень высоких уровней внутреннего напряжения в пленках. Это в сочетании со следующим из этого несоответствием решеток при нанесении алмазоподобного углерода на широкий диапазон подложек обычно приводит к плохой адгезии. В вариантах применения с высокими механическими напряжениями адгезия пленок имеет первостепенную важность. Эта проблема теперь решена, благодаря тому, что около поверхности раздела «покрытие/подложка» нет никаких концентраций напряжений. Магнетронные источники используются для химически активного осаждения ряда многослойных компаундов перед осаждением алмазоподобного углерода. Пленки имеют выровненные поверхности раздела. Это гарантирует отсутствие резких изменений в структуре и то, что напряжение вводится в пленку постепенно. Оптимальный ряд многослойной структуры: титан, нитрид титана, карбонитрид титана, карбид титана, и затем алмазоподобный углерод. Также вслед за этим было обнаружено, что механические свойства твердых углеродных пленок могут быть улучшены за счет включения в состав конечной углеродной структуры небольшого процента металлической легирующей примеси (обычно ~ 5% титана).

Полученные в результате пленки имеют превосходные характеристики трения и износа.

(http://www.diamondcoating. net/Types_of_hard_carbon.html)

Типы алмазоподобного углерода (DLC) алмазоподобного углерода (DLC) представляет собой широкий термин, который относится к 7 формам аморфных углеродных материалов, имеющие некоторые из уникальных свойств природного алмаза. Немецкий 1-ый институт Франунгофера организовал их в форму диаграммы, видную на фоне этой страницы.

В 2006 году Ассоциация немецких инженеров, VDI, самая большая инженерная ассоциация в Западной Европе, выпустила авторитетный отчет VDI_2840 для того, чтобы прояснить существующее многообразие сбивающих с толку терминов и фирменных наименований. Он предоставляет уникальную классификацию и номенклатуру для алмазоподобных углеродных (DLC) и алмазных пленок. Ему удалось сообщить всю информацию, необходимую для идентификации и сравнения различных углеродных пленок алмазоподобного углерода, которые показаны на диаграмме Fraunhofer-IST и которые предлагаются на рынке.

Самым твердым, самым прочным и самым гладким является алмазоподобный углерод, известный как тетраэдральный аморфный углерод, или ta-C. Такой тетраэдральный аморфный углерод можно рассматривать как «чистую» форму алмазоподобного углерода, поскольку он состоит только из атомов углерода с sp3-связями. Для снижения производственных издержек, но за счет уменьшения сроков службы покрываемых изделий, в других 6 формах используются наполнители, такие как водород, графитированный углерод с sp2-связями и металлы.

Авторитетный немецкий отчет по стандартам VDI 2840 подтверждает превосходство тетраэдрального аморфного углерода.

Эти связи (sp3) могут встречаться не только в кристаллах - другими словами, в твердых телах с дальним порядком - но также и в аморфных твердых телах, где атомы находятся в случайном расположении. В этом случае будет связь только между несколькими отдельными атомами, а не в дальнем порядке, распространяющемся на большое количество атомов. Типы связей имеют значительное влияние на свойства материала аморфных углеродных пленок. Если преобладает тип sp2, то пленка будет более мягкой, если преобладает тип sp3, то пленка будет более твердой.

Вторичным детерминантом качества, как было обнаружено, является относительное содержание водорода. В некоторых способах изготовления применяется водород или метан в качестве катализатора, и в конечном алмазоподобном углеродном материале может оставаться значительный процент водорода. Если вспомнить, что мягкая пластмасса, полиэтилен состоят из углерода, который связан исключительно алмазоподобными sp3-связями, но также и содержит химически связанный водород, не удивительно, что доли водорода, остающегося в алмазоподобных углеродных пленках, ухудшают их, почти в той же мере, в какой это делают остатки углерода с sp2-связями.

Для того, чтобы определить, какая из форм присутствует на конкретном образце, следует измерить долю водорода и долю атомов углерода с sp3-связями (не графита). Знание этих двух чисел позволяет пользователю определить «местоположение» образца на VDI-карте. Чем ближе к верхнему левому углу, тем лучшим (и более) чистым является алмазоподобный углерод. Разбавления водородом и графитизированным углеродом ухудшают алмазоподобный углерод.

Достигаемый заявленным изобретением технический результат состоит в облегчении ухода за стиральной машиной, в частности за дозатором стиральных средств, в повышении эффективности вывода моющего средства из дозатора, а также в увеличении срока службы поверхности дозатора без снижения эффекта ее самоочиски.

1. Стиральная машина с вертикальной или фронтальной загрузкой, содержащая дозатор (1) моющих средств и стиральный бак, имеющий возможность получения из дозатора смеси воды и моющих средств, причем дозатор выполнен с, по меньшей мере, одним отсеком (3, 4, 5) для размещения в нем моющих средств, отличающаяся тем, что, по меньшей мере, один из отсеков (3, 4, 5) дозатора покрыт гладким алмазоподобным углеродным слоем, препятствующим прилипанию.

2. Стиральная машина по п.1, отличающаяся тем, что препятствующий прилипанию гладкий алмазоподобный углеродный слой представляет собой пленку.

3. Стиральная машина по п.1, отличающаяся тем, что отсеки полностью или частично выполнены из пластмассы, а покрытие нанесено путем химического осаждения паров или газов в плазменной среде.

4. Стиральная машина по любому из пп.1-3, отличающаяся тем, что препятствующий прилипанию гладкий алмазоподобный углеродный слой нанесен только на внутреннюю поверхность упомянутых отсеков.

5. Стиральная машина по любому из пп.1-3, отличающаяся тем, что толщина алмазоподобного углеродного слоя составляет от 1 нм до 5 мкм.

6. Стиральная машина по п.4, отличающаяся тем, что толщина алмазоподобного углеродного слоя составляет от 1 нм до 5 мкм.