Газогенератор гтд

Иллюстрации

Показать всеГазогенератор газотурбинного двигателя содержит двухступенчатый центробежный компрессор, камеру сгорания и, по меньшей мере, одну осевую ступень турбины, связанную с компрессором по оси в единый ротор, установленный в статоре на подшипниках качения. Рабочие колеса ступеней компрессора и турбины выполнены в виде сплошных дисков с передней и задней трубчатыми цапфами на каждом диске. Рабочее колесо первой ступени компрессора установлено цапфами в статоре на подшипниках, при этом внутри задней цапфы выполнены шлицы. Передняя цапфа рабочего колеса второй ступени компрессора посредством роликового подшипника установлена в статоре, а шлицами сопряжена со шлицами задней цапфы первой ступени компрессора. Передняя цапфа колеса турбины содержит на наружной поверхности цилиндрический опорный пояс, а на внутренней поверхности - шлицы и второй опорный пояс, которые сопрягаются соответственно с цилиндрическим опорным поясом на диске второй ступени компрессора, шлицами и опорным цилиндрическим поясом снаружи задней цапфы рабочего колеса второй ступени компрессора. Задние цапфы первой и второй ступеней компрессора соединены по оси через шлицы выключаемыми муфтами соответственно с передней цапфой второй ступени компрессора и передней цапфой диска турбины. Изобретение позволяет повысить надежность газогенератора газотурбинного двигателя, а также снизить его массу и стоимость изготовления. 14 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к газотурбинным силовым установкам легких и беспилотных летательных аппаратов, а именно к конструкции газогенераторов газотурбинных двигателей (ГТД).

Известно, что газогенератор ГТД образуют компрессор, камера сгорания и турбина, вращающая компрессор (ГОСТ 23851-79).

К газогенератору ГТД предъявляются требования уменьшения количества узлов и деталей, габаритов, снижения массы, повышения надежности, ускорения сборки и разборки конструкции.

Известен турбореактивный двигатель, включающий газогенератор ГТД, который содержит камеру сгорания, радиальный компрессор и центростремительную турбину, соединенные через центральные отверстия валом (патент US 5782079, F02C 3/08, 21.06.1998). В этом двигателе достигается высокая эффективность горения и требуемая температура продуктов сгорания. Однако наличие центральных отверстий в компрессоре и турбине увеличивает напряжения и радиальную деформацию в дисках от действия центробежных сил при работе, что приводит к увеличению их габаритов и массы.

Известен ротор центробежного компрессора, содержащий вал, установленные на нем рабочее колесо полуоткрытого типа и размещенные перед последним по ходу потока вращающийся направляющий аппарат и обтекатель (Шнепп В.Б. Конструкция и расчет центробежных компрессорных машин. - М.: Машиностроение, 1995, с.39, рис.1.23). Недостатком такого ротора является относительно большие осевая и радиальная деформация рабочего колеса. Осевая деформация, в частности, кромок лопаток колеса, сопряженных с неподвижными элементами корпуса компрессора, обуславливает выполнение относительно больших зазоров между лопатками и неподвижными элементами, что увеличивает утечки газа и снижает кпд компрессора. Радиальная деформация цапфы рабочего колеса уменьшает заданный натяг и площадь контакта между посадочной поверхностью колеса и валом, при этом надежность соединения снижается.

Наиболее близким аналогом, выбранным за прототип, является газогенератор ГТД, патент US №4993220, F02C 7/00, F23R 3/16, 02.19.1991.

Газогенератор содержит последовательно расположенные на одном валу в статоре и газодинамически сопряженные между собой двухступенчатый центробежный компрессор с радиальными каналами на выходе каждой ступени, камеру сгорания и две осевые ступени турбины. Колесо турбины механически связано с компрессором по оси в единый ротор. Ротор установлен в статоре на подшипниках качения. Статор выполнен в виде кольцевых стенок газодинамического тракта газогенератора от входа к выходу. Диски двух ступеней компрессора и диск колеса турбины имеют центральные отверстия. Наличие центральных отверстий в компрессоре и турбине увеличивает напряжения и радиальную деформацию в дисках от действия центробежных сил при работе, что влияет на компрессоры авиационных турбовальных газотурбинных двигателей, например ТВГТД Ардиден компании Turbomeca и ТВГТД HTS 900 компании Honeywell International. Особенностью конструктивных схем газогенераторов подобных двигателей является то, что оба центробежных колеса и турбина расположены на одном валу газогенератора.

Одновальная компоновка роторов газогенераторов таких двигателей при всей своей относительной простоте требует трудоемкой работы по отстройке роторов от критических частот вращения во всем диапазоне рабочих частот вращения с использованием упругодемпферных устройств, усложняющих и удорожающих как конструкцию в целом, так и ее техническое обслуживание при эксплуатации, а также оставлять зоны опасных частот вращения ротора газогенератора на проходных режимах. Кроме того, подобные конструкции не позволяют использовать диски колес центробежных компрессоров и турбины без центральных отверстий. Центральные отверстия в дисках существенно увеличивают напряжения и радиальную деформацию в них от действия центробежных сил.

В основу изобретения положены следующие задачи:

- снижение удельной массы газогенератора при заданном ресурсе;

- уменьшение габаритных размеров при заданной мощности;

- уменьшение общего количества деталей;

- повышение модульности конструкции газогенератора;

- повышение надежности работы газогенератора;

- упрощение и ускорение сборки и разборки газогенератора;

- снижение стоимости изготовления газогенератора;

- упрощение, удешевление и сокращение времени технического обслуживания газогенератора;

- повышение живучести газогенератора;

- уменьшение эксплуатационных расходов.

Поставленные задачи решаются тем, что газогенератор ГТД содержит последовательно расположенные в статоре и газодинамически сопряженные между собой двухступенчатый центробежный компрессор с радиальными каналами на выходе каждой ступени, камеру сгорания и, по меньшей мере, одну осевую ступень турбины. Турбина механически связана с компрессором по оси в единый ротор, установленный в статоре на подшипниках качения. Статор выполнен в виде кольцевых стенок газодинамического тракта от входа к выходу.

В соответствии с изобретением рабочие колеса ступеней компрессора и турбины выполнены в виде сплошных дисков с передней и задней трубчатыми цапфами на каждом диске.

Рабочее колесо первой ступени компрессора установлено цапфами в статоре соответственно на радиальном и радиально-упорном подшипниках. При этом внутри задней цапфы выполнены шлицы.

Передняя и задняя цапфы рабочего колеса второй ступени компрессора снабжены снаружи шлицами, цилиндрическими опорными поясами на кольцевом выступе задней поверхности диска рабочего колеса и на конце наружной поверхности задней цапфы. Передняя цапфа посредством роликового подшипника установлена в статоре, а шлицами сопряжена со шлицами задней цапфы первой ступени компрессора.

Передняя цапфа колеса турбины содержит на наружной поверхности цилиндрический опорный пояс, а на внутренней поверхности - шлицы и второй опорный пояс, которые сопрягаются соответственно с цилиндрическим опорным поясом на диске второй ступени компрессора, шлицами и опорным цилиндрическим поясом снаружи задней цапфы рабочего колеса второй ступени компрессора. При этом задняя цапфа колеса турбины посредством радиально-упорного шарикового подшипника установлена в статоре.

Задние цапфы первой и второй ступеней компрессора соединены по оси через шлицы выключаемыми муфтами соответственно с передней цапфой второй ступени компрессора и передней цапфой диска турбины.

При такой конструкции газогенератора ГТД выполнение рабочих колес ступеней компрессора и турбины в виде сплошных дисков с передней и задней трубчатыми цапфами на каждом диске позволяет:

- существенно уменьшить габариты дисков в осевом направлении и снизить их удельную массу при заданном ресурсе;

- увеличить жесткость дисков за счет уменьшения их осевых габаритов;

- максимально возможно уменьшить расстояние между подшипниками;

- соединением рабочих колес компрессора и турбины посредством трубчатых цапф сократить общее количество деталей, снизить удельную массу и стоимость изготовления газогенератора;

- установкой первой ступени компрессора цапфами в статоре соответственно на радиальном и радиально-упорном подшипниках упростить и ускорить сборку и разборку газогенератора;

- сопряжением шлиц задней цапфы первого рабочего колеса со шлицами передней цапфой второго рабочего колеса компрессора и шлиц задней цапфы второго рабочего колеса компрессора со шлицами передней цапфы диска турбины обеспечить передачу крутящего момента между турбиной и компрессором;

- снабжением рабочего колеса второй ступени компрессора цилиндрическими опорными поясами на кольцевом выступе задней поверхности диска рабочего колеса и на конце наружной поверхности задней цапфы сопряженными с опорными поясами передней цапфы колеса турбины обеспечить соосность колеса второй ступени компрессора и диска турбины и возможность сопряжения через шлицы для передачи крутящего момента:

- установкой задней цапфы первой ступени компрессора на радиально-упорном подшипнике и передней цапфы второй ступени компрессора на роликовом подшипнике в статоре обеспечить соосность первой и второй ступеней компрессора и возможность сопряжения через шлицы для передачи крутящего момента;

- установкой задней цапфы колеса турбины посредством радиально-упорного шарикового подшипника в статоре обеспечить восприятие осевых нагрузок, возникающих от центробежных колес компрессора и турбины и действующих в противоположных направлениях, возникающих при работе газогенератора;

- соединением задних цапф первой и второй ступеней компрессора по оси выключаемыми муфтами соответственно с передней цапфой второй ступени компрессора и передней цапфой диска турбины обеспечить неразъемное соединение в осевом направлении двух колес компрессора, а также колеса второй ступени компрессора и турбины при работающем газогенераторе и расцепление их при остановке ротора газогенератора, что повышает модульность конструкции и позволяет легко и быстро осуществлять сборку и разборку газогенератора в разных комбинациях при эксплуатации.

Например:

- отсоединение от ротора газогенератора только колеса первой ступени центробежного компрессора;

- отсоединение от ротора только колес двух ступеней компрессора;

- отсоединение от компрессора только турбины вместе с камерой сгорания.

Выполнение схемы подвески единого ротора на четырех подшипниках качения обеспечивает, в случае разрушения одного из подшипников, дальнейшую кратковременную работу ротора, что повышает живучесть газогенератора.

Такая совокупность существенных признаков обеспечивает уменьшение габаритных размеров газогенератора в осевом направлении и выведение критических частот вращения ротора газогенератора из области рабочих частот на частоты вращения, превышающие предельную рабочую частоту вращения без использования демпфирующих устройств, что позволяет уменьшить общее количество узлов и деталей и тем самым повысить надежность работы газогенератора.

Развитие и уточнение совокупности существенных признаков изобретения для частных случаев его выполнения дано далее.

Наличие на передней цапфе рабочего колеса первой ступени компрессора снаружи кольцевых гребешков лабиринтного уплотнения со статором уменьшает перетекание воздуха из проточной части компрессора в полость радиального подшипника. Это исключает вспенивание жидкого масла в полости и нарушение условий работы подшипника.

Наличие на рабочем колесе второй ступени компрессора кольцевой выемки в диске над передней цапфой позволяет разместить в ней кольцевые гребешки лабиринтного уплотнения со статором. Это уменьшает перетекание горячего воздуха в полость подшипников и нарушение их работы. Кроме того, уменьшаются осевые габариты газогенератора.

Наличие на задней поверхности диска рабочего колеса второй ступени компрессора цилиндрического кольца, а под ним конического кольца гребешков лабиринтных уплотнений со статором обеспечивает создание разгрузочной полости, наличие которой уменьшает осевую нагрузку на подшипники.

Наличие на периферии передней и задней поверхностей диска турбины кольцевых гребешков, а под ними вторых кольцевых гребешков лабиринтных уплотнений со статором уменьшает перетекание горячего газа из проточной части турбины в полость радиально-упорного подшипника и осевую нагрузку на него.

Использование циркуляционной системы жидкой смазки подшипников качения через каналы в статоре обеспечивает увеличенный ресурс работы ГТД летательного аппарата.

Использование системы консистентной смазки подшипников качения упрощает конструкцию ГТД с коротким ресурсом работы летательного аппарата.

Выполнение радиальных каналов на выходе каждой ступени компрессора в виде диффузоров уменьшает осевые габариты газогенератора.

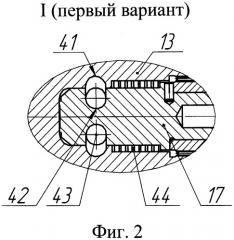

Выключаемая муфта соединения задней цапфы первой ступени и передней цапфы второй ступени компрессора может быть выполнена с механически действующим сцепляющим органом. В первом варианте сцепляющий орган может быть выполнен в виде кольцевых канавок расположенных внутри задней цапфы первой ступени и снаружи передней цапфы второй ступени совмещенных по оси. Сцепляющий орган содержит в канавках шарики одного диаметра, где глубина канавки снаружи передней цапфы второй ступени равна или превышает диаметр шарика, а глубина канавки задней цапфы первой ступени компрессора равна радиусу шарика. Причем на наружной поверхности передней цапфы второй ступени компрессора между кольцевым рядом шариков и шлицами установлена пружина сжатия. Такая муфта обеспечивает неразъемное соединение первой и второй ступеней компрессора при работающем газогенераторе и расцепление их при остановке ротора газогенератора. Пружина сжатия обеспечивает сохранность шариков в канавке передней цапфы второй ступени компрессора при разборке газогенератора.

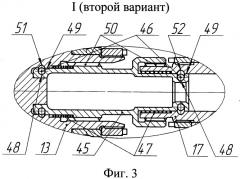

Выключаемая муфта соединения задней цапфы первой ступени и передней цапфы второй ступени компрессора может быть выполнена со вторым вариантом механически действующего сцепляющегося органа. Например, может содержать шлицевой вал, шарики одного диаметра и пружины сжатия, где шлицевой вал снабжен с каждого конца последовательно расположенными кольцевой канавкой, цилиндрическим поясом и шлицами. Здесь шлицевой вал расположен в соединяемых цапфах ступеней компрессора, которые имеют внутри кольцевые канавки, совмещенные с кольцевыми канавками на концах шлицевого вала, и заполнены шариками. Причем глубина канавок шлицевого вала равна или превышает диаметр шарика, а глубина канавок цапф равна радиусу шарика. При этом на каждом цилиндрическом поясе шлицевого вала между кольцевым рядом шариков и шлицами установлена пружина.

Такая муфта улучшает возможности осевого центрирования ступеней компрессора при сборке.

Выключаемая муфта соединения задней цапфы второй ступени компрессора и передней цапфы диска турбины может быть выполнена с механически действующим сцепляющим органом. Например, в виде кольцевых канавок, расположенных снаружи задней цапфы второй ступени компрессора и внутри передней цапфы диска турбины, совмещенных по оси, и содержит в канавках шарики одного диаметра, где глубина канавки снаружи задней цапфы второй ступени компрессора равна или превышает диаметр шарика, а глубина канавки внутри передней цапфы диска турбины равна радиусу шарика, причем на наружной поверхности задней цапфы второй ступени компрессора между кольцевым рядом шариков и шлицами установлена пружина сжатия.

Такая муфта обеспечивает неразъемное соединение второй ступени компрессора и диска турбины при работающем газогенераторе и расцепление их при остановке ротора газогенератора. Пружина сжатия обеспечивает сохранность шариков в канавке задней цапфы второй ступени компрессора при разборке газогенератора.

Соединение задней цапфы второй ступени компрессора и передней цапфы диска турбины по двум цилиндрическим поясам может быть выполнено с натягом. Это повышает жесткость соединения второй ступени компрессора и диска турбины, что увеличивает ресурс газогенератора.

Диск первой ступени компрессора может иметь на задней поверхности кольцевую канавку, в которой установлены грузики. Перемещением грузиков вдоль канавки обеспечивается балансировка ротора в заданных пределах.

Таким образом, решены поставленные в изобретении задачи:

- снижена удельная масса газогенератора при заданном ресурсе;

- уменьшены габаритные размеры газогенератора при заданной мощности;

- уменьшено общее количество деталей;

- повышена модульность конструкции газогенератора;

- повышена надежность работы газогенератора;

- упрощены и ускорены сборка и разборка газогенератора;

- снижена стоимость изготовления газогенератора;

- достигнуты упрощение, удешевление и сокращение времени технического обслуживания газогенератора;

- повышена живучесть газогенератора;

- уменьшены эксплуатационные расходы.

Настоящее изобретение поясняется последующим подробным описанием конструкции и работы газогенератора ГТД со ссылкой

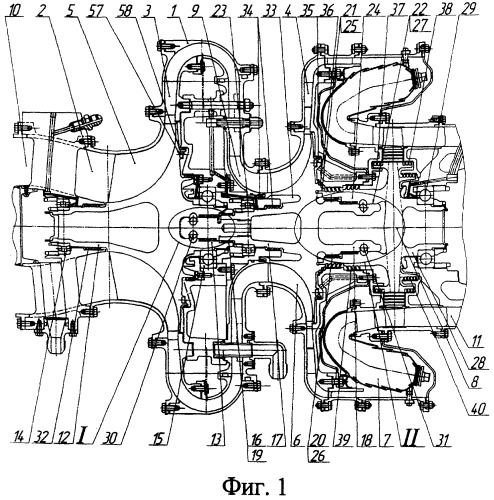

на фиг.1-4, где

на фиг.1 схематично изображен продольный разрез газогенератора ГТД,

на фиг.2 - элемент I на фиг.1, первый вариант исполнения,

на фиг.3 - элемент I на фиг.1, второй вариант исполнения,

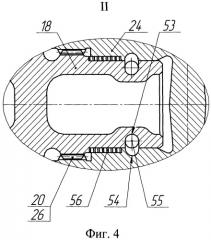

на фиг.4 - элемент II на фиг.1.

Газогенератор ГТД, изображенный на фиг.1 содержит последовательно расположенные в статоре 1 и газодинамически сопряженные между собой двухступенчатый центробежный компрессор 2 с радиальными каналами 3 и 4 соответственно на выходе каждой ступени 5 и 6, камеру сгорания 7 и, по меньшей мере, одну осевую ступень турбины 8, механически связанную с компрессором 2 по оси в единый ротор. Ротор установлен в статоре 1 на подшипниках качения. Статор 1 выполнен в виде кольцевых стенок газодинамического тракта 9 от входа 10 к выходу 11. Рабочие колеса ступеней 5 и 6 компрессора 2 и турбины 8 выполнены в виде сплошных дисков с передней и задней трубчатыми цапфами на каждом диске. Рабочее колесо первой ступени 5 компрессора 2 установлено цапфами 12 и 13 в статоре 1 соответственно на радиальном и радиально-упорном подшипниках 14 и 15. При этом внутри задней цапфы 13 выполнены шлицы 16. Передняя и задняя цапфы 17 и 18 рабочего колеса второй ступени 6 компрессора 2 снабжены снаружи шлицами 19 и 20, цилиндрическими опорными поясами 21 и 22 на кольцевом выступе задней поверхности диска рабочего колеса второй ступени 6 и на конце наружной поверхности задней цапфы 18. Передняя цапфа 17 посредством роликового подшипника 23 установлена в статоре 1, а шлицами 19 сопряжена со шлицами 16 задней цапфы 13 первой ступени 5 компрессора 2. Передняя цапфа 24 колеса турбины 8 содержит на наружной поверхности цилиндрический опорный пояс 25, а на внутренней поверхности - шлицы 26 и второй опорный пояс 27. Шлицы 26 и второй опорный пояс 27 сопрягаются соответственно с цилиндрическим опорным поясом 21 на диске второй ступени компрессора, шлицами 20 и опорным цилиндрическим поясом 22 снаружи задней цапфы 18 рабочего колеса второй ступени 6 компрессора 2. Задняя цапфа 28 колеса турбины 8 посредством радиально-упорного шарикового подшипника 29 установлена в статоре 1. Задние цапфы 13 и 18 первой и второй ступеней 5 и 6 компрессора 2 соединены по оси через шлицы 16, 19 и 20, 26 выключаемыми муфтами 30 и 31 соответственно с передней цапфой 17 второй ступени 6 компрессора 2 и передней цапфой 24 диска турбины 8.

Передняя цапфа 12 рабочего колеса первой ступени 5 компрессора 2 содержит снаружи кольцевые гребешки лабиринтного уплотнения 32 со статором 1.

Рабочее колесо второй ступени 6 компрессора 2 имеет кольцевую выемку 33 в диске над передней цапфой 17, которая снабжена кольцевыми гребешками 34 лабиринтного уплотнения со статором 1.

Рабочее колесо второй ступени 6 компрессора 2 содержит на задней поверхности диска цилиндрическое кольцо 35, а под ним коническое кольцо 36 гребешков лабиринтных уплотнений со статором 1.

Диск турбины 8 содержит на периферии передней и задней поверхностей кольцевые гребешки 37 и 38, а под ними вторые кольцевые гребешки 39 и 40 лабиринтных уплотнений со статором 1.

Газогенератор может содержать циркуляционную систему жидкой смазки подшипников качения через каналы в статоре 1 (не обозначено).

Газогенератор может содержать систему консистентной смазки подшипников качения (не показано).

Радиальные каналы на выходе каждой ступени 5, 6 компрессора 2 выполнены в виде диффузоров.

Выключаемая муфта 30 (см. фиг.1, 2) соединения задней цапфы 13 первой ступени 5 и передней цапфы 17 второй ступени 6 компрессора 2 выполнена с механически действующим сцепляющим органом.

Выключаемая муфта 30 в первом варианте (см. фиг.2) может быть выполнена в виде кольцевых канавок 41, 42, расположенных соответственно внутри задней цапфы 13 первой ступени 5 и снаружи передней цапфы 17 второй ступени 6, совмещенных по оси, и содержит в канавках шарики 43 одного диаметра, где глубина канавки 42 снаружи передней цапфы 17 второй ступени 6 равна или превышает диаметр шарика 42, а глубина канавки 41 задней цапфы 13 первой ступени 5 компрессора 2 равна радиусу шарика 43. Причем на наружной поверхности передней цапфы 17 второй ступени 6 компрессора 2 между кольцевым рядом шариков 43 и шлицами 19 установлена пружина 44 сжатия.

Выключаемая муфта 30 во втором варианте (см. фиг.3) может содержать шлицевой вал 45, шарики 46 одного диаметра и пружины 47 сжатия. Шлицевой вал 45 снабжен с каждого конца последовательно расположенными кольцевой канавкой 48, цилиндрическим поясом 49 и шлицами 50. Шлицевой вал 45 расположен в соединяемых цапфах 13 и 17 ступеней 5 и 6 компрессора 2. Цапфы 13 и 17 имеют внутри кольцевые канавки 51 и 52, совмещенные с кольцевыми канавками 48 на концах шлицевого вала 45 и заполнены шариками 46. Глубина канавок 48 шлицевого вала 45 равна или превышает диаметр шарика 46, а глубина канавок 51 и 52 цапф 13 и 17 соответственно равна радиусу шарика 46. При этом на каждом цилиндрическом поясе 49 шлицевого вала 45 между кольцевым рядом шариков 46 и шлицами 50 установлена пружина 47.

Выключаемая муфта 31 (см. фиг.1,4) соединения задней цапфы 18 второй ступени 6 компрессора 2 и передней цапфы 24 диска турбины 8 выполнена с механически действующим сцепляющим органом.

Сцепляющий орган муфты 31 (см. фиг.4) выполнен в виде кольцевых канавок 53 и 54, расположенных соответственно снаружи задней цапфы 18 второй ступени 6 компрессора 2 и внутри передней цапфы 24 диска турбины 8, совмещенных по оси. Муфта 31 сдержит в канавках 53 и 54 шарики 55 одного диаметра. Глубина канавки 53 снаружи задней цапфы 18 второй ступени 6 компрессора 2 равна или превышает диаметр шарика 55, а глубина канавки 54 внутри передней цапфы 24 диска турбины 8 равна радиусу шарика 55. Причем на наружной поверхности задней цапфы 18 второй ступени 6 компрессора 2 между кольцевым рядом шариков 55 и шлицами 20 установлена пружина сжатия 56.

Соединение (см. фиг.1) задней цапфы 18 второй ступени 6 компрессора 2 и передней цапфы 24 диска турбины 8 по двум цилиндрическим поясам 25 и 27 может быть выполнено с натягом.

Диск первой ступени 5 компрессора 2 (см. фиг.1) имеет на задней поверхности кольцевую канавку 57, в которой установлены грузики 58.

При пуске газогенератора ротор набирает обороты. По первому варианту выключаемой муфты 30 под действием центробежных сил шарики 43 занимают канавку 41 задней цапфы 13 первой ступени компрессора, а шарики 55 занимают канавку 54 передней цапфы 24 турбины 8, обеспечивая неразъемное соединение в осевом направлении в единый ротор двух колес компрессора и турбины. Другие выключаемые муфты работают аналогично. Работа газогенератора ГТД осуществляется следующим образом. При запуске воздух направляют на вход 10 компрессора 2. При работе воздух нагнетается компрессором 2 в камеру сгорания 7. Тепло к воздушному потоку подводится в камере 7 при сжигании топлива. Преобразование потенциальной энергии газового потока в механическую работу на роторе газогенератора осуществляется в турбине 8. Часть полученной на турбине 8 механической работы используется для привода компрессора и агрегатов различных систем.

1. Газогенератор ГТД, содержащий последовательно расположенные в статоре и газодинамически сопряженные между собой двухступенчатый центробежный компрессор с радиальными каналами на выходе каждой ступени, камеру сгорания и, по меньшей мере, одну осевую ступень турбины, механически связанную с компрессором по оси в единый ротор, установленный в статоре на подшипниках качения, где статор выполнен в виде кольцевых стенок газодинамического тракта от входа к выходу, отличающийся тем, что рабочие колеса ступеней компрессора и турбины выполнены в виде сплошных дисков с передней и задней трубчатыми цапфами на каждом диске, рабочее колесо первой ступени компрессора установлено цапфами в статоре соответственно на радиальном и радиально-упорном подшипниках, при этом внутри задней цапфы выполнены шлицы, передняя и задняя цапфы рабочего колеса второй ступени компрессора снабжены снаружи шлицами, цилиндрическими опорными поясами на кольцевом выступе задней поверхности диска рабочего колеса и на конце наружной поверхности задней цапфы, где передняя цапфа посредством роликового подшипника установлена в статоре, а шлицами сопряжена со шлицами задней цапфы первой ступени компрессора, передняя цапфа колеса турбины содержит на наружной поверхности цилиндрический опорный пояс, а на внутренней поверхности - шлицы и второй опорный пояс, которые сопрягаются соответственно с цилиндрическим опорным поясом на диске второй ступени компрессора, шлицами и опорным цилиндрическим поясом снаружи задней цапфы рабочего колеса второй ступени компрессора, притом задняя цапфа колеса турбины посредством радиально-упорного шарикового подшипника установлена в статоре, задние цапфы первой и второй ступеней компрессора соединены по оси через шлицы выключаемыми муфтами соответственно с передней цапфой второй ступени компрессора и передней цапфой диска турбины.

2. Газогенератор ГТД по п.1, отличающийся тем, что передняя цапфа рабочего колеса первой ступени компрессора содержит снаружи кольцевые гребешки лабиринтного уплотнения со статором.

3. Газогенератор ГТД по п.1, отличающийся тем, что рабочее колесо второй ступени компрессора имеет кольцевую выемку в диске над передней цапфой, которая снабжена кольцевыми гребешками лабиринтного уплотнения со статором.

4. Газогенератор ГТД по п.1, отличающийся тем, что рабочее колесо второй ступени компрессора содержит на задней поверхности диска цилиндрическое кольцо, а под ним коническое кольцо гребешков лабиринтных уплотнений со статором.

5. Газогенератор ГТД по п.1, отличающийся тем, что диск турбины содержит на периферии передней и задней поверхностей кольцевые гребешки, а под ними вторые кольцевые гребешки лабиринтных уплотнений со статором.

6. Газогенератор ГТД по п.1, отличающийся тем, что содержит циркуляционную систему жидкой смазки подшипников качения через каналы в статоре.

7. Газогенератор ГТД по п.1, отличающийся тем, что содержит систему консистентной смазки подшипников качения.

8. Газогенератор ГТД по п.1, отличающийся тем, что радиальные каналы на выходе каждой ступени компрессора выполнены в виде диффузоров.

9. Газогенератор ГТД по п.1, отличающийся тем, что выключаемая муфта соединения задней цапфы первой ступени и передней цапфы второй ступени компрессора выполнена с механически действующим сцепляющим органом.

10. Газогенератор ГТД по п.9, отличающийся тем, что сцепляющий орган выполнен в виде кольцевых канавок, расположенных внутри задней цапфы первой ступени и снаружи передней цапфы второй ступени компрессора, совмещенных по оси, и содержит в канавках шарики одного диаметра, где глубина канавки снаружи передней цапфы второй ступени равна или превышает диаметр шарика, а глубина канавки задней цапфы первой ступени компрессора равна радиусу шарика, причем на наружной поверхности передней цапфы второй ступени компрессора между кольцевым рядом шариков и шлицами установлена пружина сжатия.

11. Газогенератор ГТД по п.9, отличающийся тем, что сцепляющий орган содержит шлицевой вал, шарики одного диаметра и пружины сжатия, где шлицевой вал снабжен с каждого конца последовательно расположенными кольцевой канавкой, цилиндрическим поясом и шлицами, шлицевой вал расположен в соединяемых цапфах ступеней компрессора, которые имеют внутри кольцевые канавки, совмещенные с кольцевыми канавками на концах шлицевого вала и заполнены шариками, причем глубина канавок шлицевого вала равна или превышает диаметр шарика, а глубина канавок цапф равна радиусу шарика, притом на каждом цилиндрическом поясе шлицевого вала между кольцевым рядом шариков и шлицами установлена пружина.

12. Газогенератор ГТД по п.1, отличающийся тем, что выключаемая муфта соединения задней цапфы второй ступени компрессора и передней цапфы диска турбины выполнена с механически действующим сцепляющим органом.

13. Газогенератор ГТД по п.12, отличающийся тем, что сцепляющий орган выполнен в виде кольцевых канавок, расположенных снаружи задней цапфы второй ступени компрессора и внутри передней цапфы диска турбины, совмещенных по оси, и содержит в канавках шарики одного диаметра, где глубина канавки снаружи задней цапфы второй ступени компрессора равна или превышает диаметр шарика, а глубина канавки внутри передней цапфы диска турбины равна радиусу шарика, причем на наружной поверхности задней цапфы второй ступени компрессора между кольцевым рядом шариков и шлицами установлена пружина сжатия.

14. Газогенератор ГТД по п.1, отличающийся тем, что соединение задней цапфы второй ступени компрессора и передней цапфы диска турбины по двум цилиндрическим поясам выполнено с натягом.

15. Газогенератор ГТД по п.1, отличающийся тем, что диск первой ступени компрессора имеет на задней поверхности кольцевую канавку, в которой установлены грузики.