Центробежный насос с беззазорным креплением рабочего колеса и торцовых уплотнений к валу ротора и способ улучшения характеристик насоса

Иллюстрации

Показать всеГруппа изобретений относится к области насосов с радиальным потоком и может быть использована в различных отраслях промышленности для перекачивания, в частности, нефти. Насос содержит корпус и крышку корпуса. Между корпусом и крышкой установлен ротор, состоящий из вала и лопастного рабочего колеса. Рабочее колесо посажено на вал посредством двухстороннего цангового зажимного устройства с коническими втулками и винтами. Торцовые уплотнения ротора посажены на вал с помощью односторонних цанговых зажимных устройств с коническими втулками и винтами. Указанные зажимные устройства представляют собой сочетание двух соосных колец с коническими рабочими поверхностями с возможностью смещения колец с помощью зажимных винтов вдоль оси вала относительно друг друга с зажимом вала. Изобретение направлено на создание центробежного насоса с улучшенными технико-экономическими характеристиками, конкретно с пониженными шумом и вибрациями, повышенными надежностью, ресурсом и КПД. 2 н. и 3 з.п. ф-лы. 9 ил., 1 табл.

Реферат

Область техники

Центробежный насос относится к области насосов с радиальным потоком и может быть использован в различных отраслях промышленности для перекачивания широкого спектра жидкостей, в первую очередь нефти.

Уровень техники

Известен центробежный насос двухстороннего входа для перекачивания нефти ОАО Сумского завода «Насосэнергомаш» (патент Украины №22403, МПК F04D 1/00, опубл. 24.04.2007). Насос содержит корпус, внутри которого установлен ротор, на валу которого закреплены подшипники, торцовые уплотнители и лопастное рабочее колесо, которое совместно с объемом подвода и расширенным спиральным отводом корпуса образовывает проточную часть. На корпусе дополнительно установлена циркуляционная система смазки и охлаждения внутренней полости торцевых уплотнителей, а рабочее колесо, которое закреплено на валу, выполнено из двух половин. Наличие двух половин рабочего колеса позволяет вдвое снизить вибрационные характеристики насоса за счет закрепления половин рабочего колеса на валу ротора с поворотом одной половины относительно другой вокруг оси ротора на половину угла между лопастями. Поворот половин обеспечивается соответствующим расположением канавок под шпонки.

Недостатком данного насоса является наличие шпонок и канавок под них, которые ослабляют вал ротора и являются концентраторами напряжений, с учетом принципиального наличия боковых зазоров в шпоночных соединениях, наличия канавок на валу под шпонки, способствующих возбуждению вибраций ротора насоса и снижению ресурса вала.

Наиболее близкий аналог устройства насоса - центробежный насос двустороннего входа ОАО «Ливгидромаш» (патент РФ №95760, МПК F04D 1/00, опубл. 10.07.2010), содержащий корпус насоса с крышкой и кронштейнами, вал, установленный в подшипниковых опорах, размещенных на кронштейнах корпуса, центробежное рабочее колесо двустороннего входа, зафиксированное на валу посредством защитных втулок и стопорных элементов. В качестве стопорных элементов для фиксации защитных втулок на валу в разных вариантах исполнения используются: фигурные шпонки с резьбовыми гайками и стопорными шайбами, или размещенные на лыске вала цилиндрические элементы, резьбовые гайки и стопорные шайбы, или стопорные кольца и установленные на шпонках стопорные втулки, размещенные между защитными втулками и стопорными кольцами, при этом контактирующие между собой торцы защитных втулок и стопорных втулок выполнены под углом относительно их оси вращения.

Недостатком данного насоса также является наличие шпонок и канавок под них, ослабляющих вал ротора, которые являются концентраторами напряжений и с учетом принципиального наличия боковых зазоров в шпоночных соединениях и наличием шпоночных канавок, способствующих усилению вибраций (виброактивности) и шума вращающегося вала насоса.

Недостатком такого устройства соединения рабочего колеса с валом является повышенная виброактивность насоса из-за больших зазоров, наличия концентраторов напряжений в местах нахождения шпонок и неизбежных больших величин щелевых уплотнений.

Что касается способа улучшения характеристик насоса посредством его сборки, то известна опубликованная РСТ-заявка WO 2010030802 (МПК F04D 17/02, опубл. 18.03.2010) на способ сборки высокоэффективного многоступенчатого центробежного насоса. Однако указанный способ все же не предназначен для сборки магистрального нефтяного горизонтального центробежного насоса и поэтому не учитывает многие конструктивные особенности такого насоса.

Также известен способ производства насоса, описанный в патенте Великобритании №1255169 (МПК F04C 19/00, опубл. 01.12.1971), в котором операции механообработки торцов шпунтовых вертикальных поверхностей корпуса и крышки насоса производят за 1 установ.

И этот указанный способ также не предназначен для сборки одноступенчатого горизонтального центробежного насоса и поэтому не учитывает многие конструктивные особенности такого насоса.

Раскрытие изобретения

Главной общей задачей предлагаемого изобретения является создание центробежного насоса с улучшенными технико-экономическими характеристиками, конкретно с пониженными шумом и вибрациями, повышенными надежностью, ресурсом и КПД посредством ряда объединенных единым изобретательским замыслом конструктивных и технологических усовершенствований в отдельных базовых компонентах насоса.

Технический эффект снижения вибраций и увеличения ресурса вала достигается за счет замены шпоночных соединений рабочего колеса с валом ротора установки, а также в местах торцовых уплотнений (изолирующих внутреннюю полость насоса от окружающего пространства) новыми модифицированными цанговыми беззазорными зажимными устройствами, представляющими собой сочетание двух соосных колец с коническими рабочими поверхностями. Кольца смещаются вдоль оси вала относительно друг друга.

Технический эффект усовершенствованной конструкции насоса достигается тем, что между корпусом и крышкой насоса установлен ротор, состоящий из вала и лопастного рабочего колеса, при этом рабочее колесо посажено на вал посредством двухстороннего цангового зажимного устройства с коническими втулками и винтами, а торцовые уплотнения ротора посажены на вал с помощью односторонних цанговых зажимных устройств с коническими втулками и винтами.

Также ротор насоса установлен во внешних по отношению к корпусу насоса консольных опорах подшипников качения двух типов: сферического двухрядного роликового подшипника, воспринимающего осевую нагрузку вала насоса, и «плавающего» тороидального роликоподшипника, оба подшипника установлены на валу на конических стяжных втулках с осевым разрезом.

Все соединения корпусов скреплены в том числе парами съемных конических штифтов с резьбовыми концами.

Технический эффект способа улучшения характеристик агрегата достигается тем, что техпроцесс высокоточной и практически беззазорной сборки насоса состоит из последовательности следующих приемов: перед сборкой насоса в литом корпусе насоса и в литой крышке корпуса насоса производят базирующую шлифовку посадочных поверхностей «лап» корпуса насоса и плоскостей разъемов - общей горизонтальной плоскости корпуса и крышки и вертикальных привалочных плоскостей вокруг отверстий для вала ротора для установа корпусов подшипниковых узлов. Для расточки с одного установа на расточном станке отверстий под кольца регулировки осевых зазоров ротора в корпусе, отверстий щелевых уплотнений рабочего колеса и отверстий для подшипников в корпусах подшипниковых узлов производят между корпусом насоса и крышкой корпуса насоса и сквозь пустые корпусы подшипниковых узлов предварительную установку борштанги с расточными резцами регулируемых вылетов и затем производят соединение корпуса и крышки насоса шпильками и двумя съемными коническими штифтами с резьбовыми концами по горизонтальной плоскости своего разъема и соединение пустых корпусов подшипниковых узлов винтами и парами съемных конических штифтов с резьбовыми концами по вертикальным плоскостям разъемов с корпусом и крышкой корпуса насоса. После расточки отверстий с одного установа производят разъединение всех корпусов и крышки со съемом всех съемных конических штифтов. Независимо от операции расточки с одного установа производят сборку ротора насоса из вала, рабочего колеса и двух фасонных втулок на валу, участвующих в формировании проточной части насоса, с использованием двухстороннего цангового зажимного соединения с коническими втулками и винтами и с помощью приспособления в виде трубы точной мерной длины для точного определения местоположения рабочего колеса на валу, далее производят установку и крепление фасонных втулок с двух сторон от цангового зажимного устройства. Потом производят установ ротора с предварительно надетыми на его вал кольцами регулировки осевых зазоров в корпус насоса без крышки и выравнивание зазоров между рабочим колесом и кольцами с осевой фиксацией вала относительно корпуса насоса, например, с помощью технологических прокладок. Независимо от установа ротора в корпусе насоса отдельно собирают два подшипниковых узла со сферическим двухрядным роликовым подшипником, воспринимающим осевую нагрузку, и с тороидальным роликоподшипником, «плавающим» и поэтому не воспринимающим осевую нагрузку. Далее следует регулировочный монтаж и после этого демонтаж подшипникового узла со сферическим двухрядным роликовым подшипником на вал ротора и на корпус насоса для обеспечения практического сведения к нулю зазора между привалочными плоскостями корпуса подшипникового узла и корпуса насоса за счет соответствующего уменьшения толщины компенсаторного кольца. Перед окончательным креплением крышки насоса к корпусу насоса с использованием шпилек и конических штифтов удаляют фиксирующие технологические прокладки из осевых зазоров вала относительно корпуса. После крепления крышки насоса к корпусу насоса производят монтаж торцовых уплотнений между валом ротора и собранным корпусом насоса, крепление торцовых уплотнений на корпусе, например, шпильками, а на валу односторонним цанговым беззазорным зажимным соединением с конической втулкой и винтами. В конце сборки насоса производят окончательный монтаж подшипниковых узлов на собранный корпус насоса с использованием конических стяжных втулок между подшипниками и валом и установку радиальных зазоров между ротором и корпусом насоса, в том числе щелевых уплотнений, за счет повторного использования съемных конических штифтов между корпусами подшипниковых узлов и насоса.

Соединение крышки и корпуса насоса предпочтительно надежно и беззазорно уплотнять или герметизировать жидкой прокладкой (анаэробным герметиком) с ожиданием окончания полной полимеризации герметика. Герметик полимеризуется при отсутствии воздуха между беззазорными металлическими поверхностями, сжатыми силами затяжки шпилек. Исходный жидкий мономер трансформируется в полимер герметика от силы сжатия, но без воздуха в течение 1…2 суток и далее надежно держит уплотнение стыка в эксплуатационных условиях высоких перепадов давлений.

Перечень чертежей

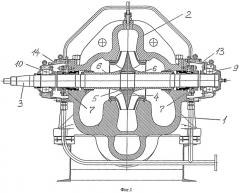

Фиг.1 - общий боковой разрез насоса;

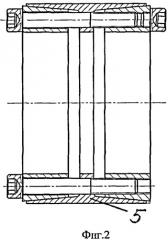

Фиг.2 - разрез двухстороннего модифицированного (сглаженные края кромок) беззазорного зажимного устройства посадки рабочего колеса насоса на вал;

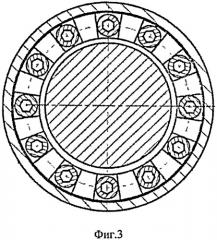

Фиг.3 - сечение зажимного устройства по зажимным винтам;

Фиг.4 - сечение зажимного устройства по винтам с обратной стороны исключительно для крепления соответствующей фасонной втулки;

Фиг.5 - вид на зажимное устройство со стороны зажимных винтов;

Фиг.6 - одностороннее модифицированное (сглаженные края кромок) беззазорное зажимное устройство одного из двух торцовых уплотнений вала;

Фиг.7 - демонтаж одной конической втулки двухстороннего зажимного устройства;

Фиг.8 - демонтаж второй конической втулки двухстороннего зажимного устройства;

Фиг.9 - демонтаж конической втулки одностороннего зажимного устройства.

Осуществление изобретения

На фигурах в общей нумерацией позиций отмечены следующие значимые узлы и детали укрупненно. Самые значимые узлы и детали насоса укрупненно: литой корпус 1 с двумя полуспиральными подводами и двуспиральным отводом и литая крышка 2 корпуса насоса (с общей горизонтальной плоскостью разъема по общей центральной плоскости симметрии отверстий для ротора насоса), ротор насоса из отбалансированных и механообработанных вала 3 и рабочего колеса 4, двухстороннее цанговое зажимное устройство 5 рабочего колеса на валу, две фасонные втулки 6 на вал для формирования проточной части насоса, торцовые уплотнения 7, односторонние цанговые зажимные устройства 8 торцовых уплотнений на валу, два разных подшипника качения: сферический двухрядный роликовый подшипник 9 и тороидальный роликоподшипник 10, конические стяжные втулки 11, 12 под подшипники, корпусы трубчатого типа 13, 14 подшипниковых узлов (консольных опор).

Цанговое беззазорное соединение вала со ступицей применяют для надежной посадки деталей машин без использования шпонок или шлицов. Крутящий момент, передаваемый фрикционным соединением, значительно выше момента, передаваемого шпонкой. Преимущества такого соединения: Простота монтажа. Для монтажа используются только стандартные ключи, не нужен нагрев и прессование. Экономия материала. Из-за отсутствия ослабления вала шпоночным пазом возможно уменьшение диаметра вала. Подходит для высокоскоростных приводов. Имеет точную центровку и балансировку. Нечувствительно к загрязнениям. Отсутствуют концентраторы напряжения. Коррозионная и химическая стойкость.

Для беззазорного прочного соединения рабочего колеса с валом применен зажимной элемент, состоящий из трех основных деталей: центрального кольца, в которое силой затяжки винтов втягиваются одинаковые боковые кольца, при этом конические поверхности колец прижимаются к коническим поверхностям кольца. Центральное кольцо и боковые кольца контактируют по коническим поверхностям. Соединение является самоцентрирующимся относительно оси вращения и представляет собой легко монтируемое соединение с натягом. Соединение передает значительные вращающие моменты и осевые силы. Снижение изгибных вибраций вала ротора достигается заменой шпоночных соединений рабочего колеса насоса с валом ротора регулируемым соединением с натягом. Устройство состоит из двух одинаковых деталей с внутренней цилиндрической поверхностью и наружной конической поверхностью. При завинчивании винтов детали сближаются вдоль оси вала и взаимодействуют с внутренними коническими поверхностями. В результате наружный диаметр цилиндрической поверхности детали увеличивается, а внутренние цилиндрические поверхности деталей уменьшаются. Создается натяг. Силы трения на рабочих поверхностях в отверстии «а» рабочего колеса и вала ротора обеспечиваются нормальным давлением, которое создается натягом (разностью диаметров) на рабочих поверхностях в результате осевого сближения деталей. В результате создается натяг и возможность передачи этим соединением большого вращающего момента и осевой силы трением между валом и рабочим колесом, рабочее колесо прочно соединяется с валом. Для снижения концентрации напряжений смятия образующая внутренней цилиндрической поверхности внутреннего кольца на участках в районе торцов выполнена криволинейной второго порядка.

На торцах фасонных втулок выполнены радиальные пазы, в которые входят головки винтов зажимного устройства, обеспечивая тем самым соединение фасонных втулок с зажимным устройством в окружном направлении Для крепления фасонных втулок к зажимному элементу в его сквозные резьбовые отверстия с противоположной стороны вставлены еще несколько (не менее двух) винтов по симметричной схеме.

Ступица рабочего колеса соединена с валом ротора достаточно просто монтируемым коническим беззазорным соединением с натягом. Затягивая винты, сближают две конические втулки, имеющие конические поверхности на наружном диаметре и цилиндрические поверхности на внутреннем диаметре.

Для возможности демонтажа этого соединения предусмотрены отжимные резьбовые отверстия. Для увеличения радиальной податливости деталей выполнен радиальный разрез.

Фасонные втулки одеты на вал ротора по переходной посадке. Поверхность этих втулок на наружном диаметре формирует геометрию проточной части насоса. Одним торцом втулки поджимаются к торцу зажимного устройства с головками винтов, которые входят в пазы на торце втулки.

Торцовые уплотнения крепятся на валу с помощью втулок и гильз, несущих подвижные кольца торцового уплотнения. Гильзы соединены со втулками трением благодаря коническим поверхностям односторонних цанговых зажимных устройств, стянутых винтами. Неподвижные кольца торцового уплотнения поджимаются к подвижным кольцам пружинами (исходно пружины сжаты и зафиксированы клипсами) и соединены с корпусом насоса с помощью втулки, штифта и цилиндрического корпуса, соединенного с корпусом насоса полукольцами и шпильками.

Подробный монтаж насоса

Перед монтажом насоса выполнить расточку борштангой на расточном станке отверстий в корпусах с одного установа (при расточке указанных отверстий пустые корпусы подшипников должны быть закреплены на корпусе насоса винтами и заштифтованы парами съемных конических штифтов).

Далее вал ротора соединить с рабочим колесом с помощью двухстороннего зажимного цангового соединения с коническими втулками и винтами. Положение рабочего колеса относительно вала обеспечить с помощью приспособления в виде трубы точной мерной длины с диском и с отверстиями под винт на конце. При монтаже рабочего колеса трубу надеть на вал до упора диска в торец вала и через отверстие в диске прикрепить к торцу вала винтом. Затяжку винтов цангового соединения произвести в три обхода моментами 0,3 Тзат., 0,7 Тзат. и Тзат.

Со стороны, противоположной основным винтам цангового соединения, установить фальшвинты для соединения рабочего колеса с фасонной втулкой.

Установить фасонные втулки с двух сторон рабочего колеса, закрепить их гайками и законтрить гайки.

Опустить вал с предварительно надетыми на него кольцами (центрирующими прокладками) в корпус насоса и установить кольца в пазах корпуса.

Смещением вала вдоль оси добиться равенства зазоров между рабочим колесом и кольцами, в эти зазоры вставить технологические прокладки (калибры) для осевой фиксации вала относительно корпуса насоса.

Отдельно на монтажном столе собрать два подшипниковых узла. При сборке подшипникового узла со сферическим двухрядным роликовым подшипником в корпус для подшипника вставить подшипник и закрепить его фальшкрышкой. Аналогично собрать другой подшипниковый узел с тороидальным роликоподшипником.

На вал ротора с двух сторон надеть маслоотражательные диски, латунные уплотнительные втулки (могут быть с винтовыми уплотнениями) и компенсаторные кольца (на фигурах не показаны).

Надеть на вал подшипниковый узел, вставить в подшипник коническую втулку (из комплекта подшипника) и закрепить гайкой. Установить винты для соединения корпуса для подшипника с корпусом насоса. Заворачивая эти винты «от руки» и используя монтажные прокладки, добиться параллельности привалочных плоскостей корпусов подшипника и насоса. Замерить щупом величину зазора между привалочными плоскостями корпусов подшипника и насоса. Демонтировав подшипниковый узел, снять кольцо и уменьшить его толщину на величину зазора, что позволит при окончательной сборке обеспечить скорректированный зазор между привалочными плоскостями корпусов подшипника и насоса близким к нулю.

Удалить технологические прокладки из осевых (боковых) зазоров.

Произвести установку крышки насоса на корпус насоса. Для этого, смазав контактирующие поверхности стыка жидкой прокладкой (анаэробным герметиком-мономером), плавно опустить крышку насоса на корпус насоса, установить штифты и закрепить ее на корпусе, заворачивая гайки в несколько обходов. Следить, чтобы при опускании крышки выступы колец оказались в ответных пазах крышки насоса. Оставить конструкцию в покое на время, достаточное для полимеризации герметика.

Смонтировать торцовые уплотнения, установив их так, чтобы одно из отверстий для промывки торцового уплотнения было обращено в сторону верхнего отверстия в крышке насоса. Закрепить торцовое уплотнение на корпусе насоса шпильками и на валу в осевом направлении односторонним зажимным цанговым соединением. Демонтировать клипсы пружин торцовых уплотнений.

Установить подшипниковый узел на вал, предварительно надев кольцо, втулку и компенсаторное кольцо (не показаны). Установить между подшипником и валом коническую стяжную втулку, затянуть гайку нормированным моментом и законтрить ее. Завернуть винты «от руки» и, используя монтажный винт, совместить отверстия под штифты в корпусе подшипника с ответными отверстиями в корпусе насоса. Установить конические штифты, затянуть и законтрить винты.

Снять фальшкрышку и на ее место установить крышку. Подбором толщины прокладки добиться отсутствия осевого люфта подшипника относительно своего корпуса.

При установке опоры с тороидальным роликоподшипником прилегание фланцев корпуса подшипника и насоса будет обеспечено за счет осевой подвижности колец роликоподшипника. Но для оптимизации условий его работы следует совместить плоскости торцов наружного и внутреннего колец, что следует обеспечить подбором толщины компенсаторного кольца (не показан). Для этого установить и закрепить подшипниковый узел на корпусе насоса, затянув болты «от руки», установить коническую стяжную втулку в подшипник и затянуть гайку. Замерить взаимное смещение наружного и внутреннего колец подшипника и на величину этого смещения скорректировать толщину компенсаторного кольца. После этого окончательно установить и закрепить подшипниковый узел.

Проверить свободу вращения вала в собранном насосе.

Сборка насоса закончена. В случае необходимости можно заменять подшипники и торцовые уплотнения ротора вала без разъединения крышки и корпуса насоса.

Пример оценки преимуществ способа улучшения характеристик насоса.

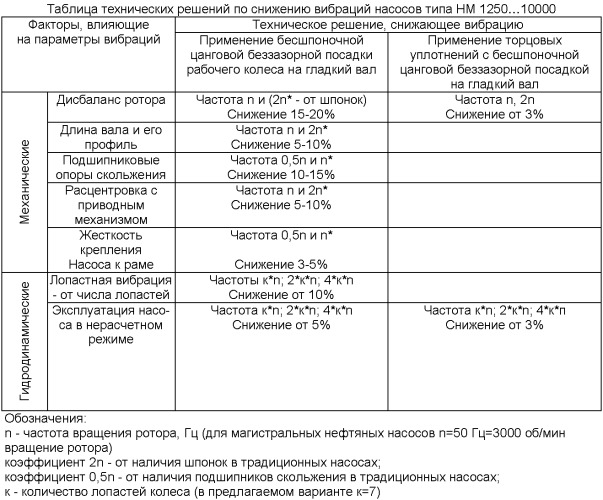

Предварительные испытания опытных образцов насоса и экспертные оценки показали следующие относительные величины влияния предлагаемых технических решений, в первую очередь на снижение вибраций насоса, представленные в таблице.

В результате будут значительно улучшены характеристики насоса (его виброактивность существенно снижена, ресурс увеличен), а следовательно, выполнена основная задача изобретения.

1. Центробежный насос, состоящий из корпуса и крышки корпуса, между корпусом и крышкой установлен ротор, состоящий из вала и лопастного рабочего колеса, при этом рабочее колесо посажено на вал посредством двухстороннего цангового зажимного устройства с коническими втулками и винтами, а торцовые уплотнения ротора посажены на вал с помощью односторонних цанговых зажимных устройств с коническими втулками и винтами, указанные зажимные устройства представляют собой сочетание двух соосных колец с коническими рабочими поверхностями с возможностью смещения колец с помощью зажимных винтов вдоль оси вала относительно друг друга с зажимом вала.

2. Насос по п.1, в котором ротор насоса установлен во внешних по отношению к корпусу насоса консольных опорах подшипников качения двух типов: сферического двухрядного роликового подшипника, воспринимающего осевую нагрузку вала насоса, и «плавающего» тороидального роликоподшипника, оба подшипника установлены на валу на конических стяжных втулках с осевым разрезом.

3. Насос по п.1 или 2, в котором все соединения корпусов скреплены в том числе парами съемных конических штифтов с резьбовыми концами.

4. Способ улучшения характеристик насоса по п.1 посредством его высокоточной и практически беззазорной сборки, а именно: перед сборкой насоса в литом корпусе насоса и в литой крышке корпуса насоса производят базирующую шлифовку посадочных поверхностей «лап» корпуса насоса и плоскостей разъемов - общей горизонтальной плоскости корпуса и крышки и вертикальных привалочных плоскостей вокруг отверстий для вала ротора для установа корпусов подшипниковых узлов; для расточки с одного установа на расточном станке отверстий под кольца регулировки осевых зазоров ротора в корпусе, отверстий щелевых уплотнений рабочего колеса и отверстий для подшипников в корпусах подшипниковых узлов производят между корпусом насоса и крышкой корпуса насоса и сквозь пустые корпуса подшипниковых узлов предварительную установку борштанги с расточными резцами регулируемых вылетов и затем производят соединение корпуса и крышки насоса шпильками и двумя съемными коническими штифтами с резьбовыми концами по горизонтальной плоскости своего разъема и соединение пустых корпусов подшипниковых узлов винтами и парами съемных конических штифтов с резьбовыми концами по вертикальным плоскостям разъемов с корпусом и крышкой корпуса насоса; после расточки отверстий с одного установа производят разъединение всех корпусов и крышки со съемом всех съемных конических штифтов; независимо от операции расточки с одного установа производят сборку ротора насоса из вала, рабочего колеса и двух фасонных втулок на валу, участвующих в формировании проточной части насоса, с использованием двухстороннего цангового зажимного соединения с коническими втулками и винтами и с помощью приспособления в виде трубы точной мерной длины для точного определения местоположения рабочего колеса на валу, далее производят установку и крепление фасонных втулок с двух сторон от цангового зажимного устройства; потом производят установ ротора с предварительно надетыми на его вал кольцами регулировки осевых зазоров в корпус насоса без крышки и выравнивание зазоров между рабочим колесом и кольцами с осевой фиксацией вала относительно корпуса насоса, например, с помощью технологических прокладок; независимо от установа ротора в корпусе насоса отдельно собирают два подшипниковых узла со сферическим двухрядным роликовым подшипником и с тороидальным роликоподшипником, «плавающим»; далее следует регулировочный монтаж и после этого демонтаж подшипникового узла со сферическим двухрядным роликовым подшипником на вал ротора и на корпус насоса для обеспечения практического сведения к нулю зазора между привалочными плоскостями корпуса подшипникового узла и корпуса насоса за счет соответствующего уменьшения толщины компенсаторного кольца; перед окончательным креплением крышки насоса к корпусу насоса с использованием шпилек и конических штифтов удаляют фиксирующие технологические прокладки из осевых зазоров вала относительно корпуса; после крепления крышки насоса к корпусу насоса производят монтаж торцовых уплотнений между валом ротора и собранным корпусом насоса, крепление торцовых уплотнений на корпусе, например, шпильками, а на валу односторонним цанговым беззазорным зажимным соединением с конической втулкой и винтами; в конце сборки насоса производят окончательный монтаж подшипниковых узлов на собранный корпус насоса с использованием конических стяжных втулок между подшипниками и валом и установку радиальных зазоров между ротором и корпусом насоса, в том числе щелевых уплотнений, за счет повторного использования съемных конических штифтов между корпусами подшипниковых узлов и насоса.

5. Способ по п.4, в котором при окончательном соединении крышки и корпуса насоса используют жидкую мономерную прокладку - анаэробный герметик с ожиданием окончания полной полимеризации герметика под давлением и в отсутствии воздуха.