Ротор турбокомпрессора газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к газотурбинным двигателям авиационного и наземного применения. Ротор турбокомпрессора газотурбинного двигателя включает ротор компрессора высокого давления, ротор турбины высокого давления и трубу. Труба установлена между двумя отборами воздуха, расположенными внутри ротора компрессора высокого давления. Часть трубы, расположенная под ротором турбины высокого давления, выполнена с наружным диаметром больше внутреннего диаметра вала ротора турбины высокого давления на 2…10 мм. Часть трубы, расположенная между ротором компрессора высокого давления и ротором турбины высокого давления, выполнена с наружным диаметром больше внутреннего диаметра вала ротора турбины высокого давления на 2…20 мм. Труба зафиксирована на валу ротора турбины высокого давления от осевого перемещения и поворота вокруг оси двигателя. Изобретение позволяет повысить надежность работы турбокомпрессора за счет увеличения радиального зазора между трубой и валом низкого давления, а также за счет уменьшения утечек воздуха из полости с большим давлением в полость с меньшим давлением. 2 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к газотурбинным двигателям авиационного и наземного применения.

Известен газотурбинный двигатель Sam-146, где труба, разделяющая отборы воздуха, проходящие через компрессор высокого давления, ставится за ротором, под диском двигателя (Справочник ЦИАМ «Иностранные авиационные двигатели», В.А.Скибин, В.И.Солонин, изд. дом «Авиамир», Москва, 14 выпуск, стр.193-195).

Недостатком известной конструкции является то, что труба по диаметру должна проходить под ступицей диска двигателя.

Наиболее близким к заявляемому изобретению является двигатель GP7200, у которого ротор турбокомпрессора включает ротор компрессора высокого давления, ротор турбины высокого давления, трубу, установленную между двумя отборами воздуха, расположенными внутри ротора компрессора высокого давления (Справочник ЦИАМ «Иностранные авиационные двигатели», В.А.Скибин, В.И.Солонин, изд. дом. «Авиамир», Москва, 14 выпуск, 2005 г., стр.176-179).

Недостатком известной конструкции, принятой за прототип, является то, что диаметр трубы был уменьшен для обеспечения возможности постановки трубы в ротор под опорой. При этом становится невозможным увеличение зазоров между валами роторов высокого и низкого давлений.

Техническим результатом заявленного изобретения является повышение надежности работы турбокомпрессора за счет увеличения радиального зазора между трубой и валом низкого давления, а также за счет уменьшения утечек воздуха из полости с большим давлением в полость с меньшим давлением.

Заявленный технический результат достигается тем, что в роторе турбокомпрессора газотурбинного двигателя, включающем ротор компрессора высокого давления, ротор турбины высокого давления, трубу, установленную между двумя отборами воздуха, расположенными внутри ротора компрессора высокого давления, часть трубы, расположенная под ротором турбины высокого давления выполнена с наружным диаметром больше внутреннего диаметра вала ротора турбины высокого давления на 2…10 мм, а часть трубы, расположенная между ротором компрессора высокого давления и ротором турбины высокого давления, выполнена с наружным диаметром больше внутреннего диаметра вала ротора турбины высокого давления на 2…20 мм, при этом труба зафиксирована на валу ротора турбины высокого давления от осевого перемещения и поворота вокруг оси двигателя.

При этом труба зафиксирована на валу ротора турбины высокого давления с помощью байонетного или цангового соединения.

Труба выполнена из материала с коэффициентом линейного расширения большим, чем у материалов сопрягаемых с ней деталей.

Выполнение трубы турбокомпрессора с частью, расположенной под ротором турбины высокого давления с наружным диаметром больше внутреннего диаметра вала ротора турбины высокого давления на 2…10 мм, и частью, расположенной между ротором компрессора высокого давления и ротором турбины высокого давления с наружным диаметром больше внутреннего диаметра вала ротора турбины высокого давления на 2…20 мм, обеспечивает увеличение радиальных зазоров между валом низкого давления и трубой, исключая при прогибе вала ротора низкого давления его касание с частью трубы ротора высокого давления, находящейся внутри ротора турбины высокого давления (в месте прогиба вала ротора турбины низкого давления) и частью трубы, находящейся внутри ротора компрессора высокого давления (в месте максимального прогиба вала ротора низкого давления), что повышает надежность работы турбокомпрессора.

Диаметр трубы под компрессором высокого давления больше, чем диаметр трубы под турбиной высокого давления, из-за наличия места максимального прогиба вала ротора, находящегося под компрессором высокого давления.

Выполнение соотношения наружного и внутреннего диаметров части трубы турбокомпрессора, расположенной под ротором турбины высокого давления, менее 2 мм является недостаточным для увеличения радиального зазора между трубой и валом ротора турбины низкого давления, а более 10 мм - увеличивает внутренний диаметр дисков турбины высокого давления, что недопустимо снижает их прочность.

Выполнение соотношения наружного и внутреннего диаметров части трубы турбокомпрессора, расположенной между ротором компрессора высокого давления и ротором турбины высокого давления, менее 2 мм не обеспечивает увеличение радиального зазора между трубой и валом ротора турбины низкого давления, а более 20 мм приводит к увеличению внутреннего диаметра дисков компрессора высокого давления, что снижает их прочность.

Фиксация трубы на валу ротора турбины высокого давления от осевого перемещения и поворота вокруг оси двигателя с помощью байонетного или цангового соединения также повышает надежность работы турбокомпрессора.

Выполнение трубы из материала с коэффициентом линейного расширения большим, чем у материалов сопрягаемых деталей, способствует уменьшению утечек воздуха из полости с большим давлением в полость с меньшим давлением, что также повышает надежность работы турбокомпрессора.

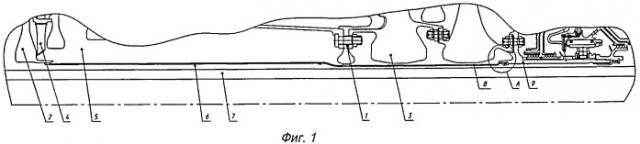

На фиг.1 изображен продольный разрез ротора турбокомпрессора газотурбинного двигателя с трубой в рабочем положении.

На фиг.2 - продольный разрез ротора турбокомпрессора со сдвинутой вглубь ротора трубой.

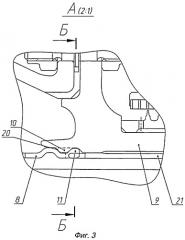

На фиг.3 - элемент А на фиг.1 в увеличенном виде (байонетное соединение).

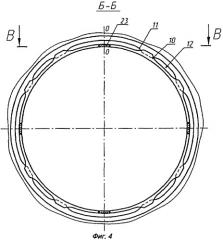

На фиг.4 - продольный разрез ротора турбокомпрессора в месте фиксации трубы и сборка трубы с валом турбины высокого давления (байонетное соединение).

На фиг.5 - сечение В-В на фиг.4 в увеличенном виде в месте фиксации от углового поворота.

На фиг.6 - элемент А на фиг.1 в увеличенном виде до сборки трубы с валом турбины высокого давления и развертка трубы в месте расположения крепежных элементов (цанговое соединение).

На фиг.7 - вид сверху Г на цанговое соединение в элементе А.

На фиг.8 - элемент А на фиг.1 в увеличенном виде, труба установлена в вал турбины высокого давления (цанговое соединение).

Ротор 1 турбокомпрессора газотурбинного двигателя (см. фиг.1) состоит из ротора 2 компрессора высокого давления и ротора 3 турбины высокого давления (см. фиг.1, 2). Из середины ротора 2 компрессора высокого давления отбирается воздух и по трубам 4 отбора попадает в полость 5. Из-за первой ступени компрессора также отбирается воздух для продувки полости 6 между ротором 2 компрессора высокого давления и валом низкого давления 7. Между двумя отборами расположена труба 8. Часть трубы 8, расположенная под ротором 3 турбины высокого давления, выполнена с наружным диаметром больше внутреннего диаметра вала 9 ротора турбины высокого давления на 2…10 мм. Часть трубы 8, расположенная между ротором 3 турбины высокого давления и ротором 2 компрессора высокого давления, выполнена с наружным диаметром больше внутреннего диаметра вала 9 ротора 3 турбины высокого давления на 2…20 мм. Труба 8 зафиксирована на валу 9 ротора 3 турбины высокого давления от осевого перемещения и поворота вокруг оси двигателя с помощью байонетного или цангового соединения. Труба 8 выполнена из материала с коэффициентом линейного расширения, большим, чем у материалов сопрягаемых деталей.

Для фиксации трубы 8 от осевого перемещения с помощью байонетного соединения (см. фиг.3, 4) на валу 9 ротора 3 турбины высокого давления выполнены кольцевые выступы 10. На трубе 8 выполнены кольцевые выступы 11. В кольцевых выступах 10 выполнены проточки 12 (фиг.4). На кольцевых выступах 11 выполнены в определенном угловом положении пазы 13 (фиг.5).

Для фиксации трубы 8 от осевого перемещения с помощью цангового соединения на валу 9 ротора 3 турбины высокого давления выполнены кольцевые проточки 14 (фиг.6). На трубе 8 (см. фиг.7) выполнены радиальные проточки 15 и упругие консольные балки 16, на которых выполнены радиальные выступы 17. Наружный диаметр выступов 17 превышает внутренний диаметр вала 9.

При сборке ротора 1 турбокомпрессора газотурбинного двигателя трубу 8 устанавливают до постановки ротора 3 турбины высокого давления и перемещают трубу 8 вперед, вглубь ротора 2 компрессора высокого давления до упора трубы 8 в деталь 18 (см. фиг.2). После этого устанавливается ротор 3 турбины высокого давления. Для соединения роторов 2 и 3 применяются болты 19. По окончании сборки болтового соединения труба 8 перемещается назад в сторону ротора 3 турбины высокого давления, где на валу 9 ротора 3 турбины фиксируется от осевого перемещения и поворота вокруг оси двигателя при работе.

При фиксации трубы 8 с помощью байонетного соединения труба 8 устанавливается в такое угловое положение, что кольцевые выступы 11 совмещаются с проточками 12 и труба 8 устанавливается в вал 9 и упирается в торцевую наклонную поверхность 20. После этого труба 8 поворачивается и выступы 10 совмещаются с выступами 11. Возможность осевого перемещения трубы устраняется. От поворота вокруг оси двигателя труба 8 фиксируется деталью 21 (см. фиг.8). На детали 21 выполнены радиальные проточки 22, с учетом того что образующиеся выступы 23 входят в пазы 13. Деталь 21 соединена с валом 8 при помощи шлицевого соединения, поэтому она лишена возможности поворота и, соответственно, фиксирует от поворота трубу 8.

При фиксации трубы 8 с помощью цангового соединения при постановке трубы 8 в рабочее положение необходимо к ней приложить осевое усилие. Под действием этого усилия упругие балки 16 прогибаются и выступы 17 проходят внутри вала 9 и устанавливаются (защелкиваются) в проточки 14. Внутренний диаметр вала 9 в месте, где выполнены проточки 14, больше диаметра выступов 17. Поэтому при попадании выступов 17 в проточку 14 балки 16 разжимаются и труба 8 контактирует с валом 9 в точках 24 и 25 (фиг.8). Тем самым труба фиксируется от осевого перемещения. Под действием сил трения и центробежных сил в точках контакта труба 8 не будет поворачиваться вокруг оси двигателя.

При работе турбокомпрессора газотурбинного двигателя повышается его надежность за счет увеличения радиального зазора между трубой 8 и валом низкого давления 7 благодаря увеличению диаметра трубы 8 в месте прогиба вала низкого давления, что исключает контакт вала с трубой 8 между собой. Выполнение трубы 8 из материала с коэффициентом линейного расширения большим, чем у материалов сопрягаемых деталей, способствует уплотнению полостей 5 и 6, что уменьшает утечки воздуха из полости с большим давлением в полость с меньшим давлением, что также повышает надежность работы.

1. Ротор турбокомпрессора газотурбинного двигателя, включающий ротор компрессора высокого давления, ротор турбины высокого давления, трубу, установленную между двумя отборами воздуха, расположенными внутри ротора компрессора высокого давления, отличающийся тем, что часть трубы, расположенная под ротором турбины высокого давления выполнена с наружным диаметром больше внутреннего диаметра вала ротора турбины высокого давления на 2…10 мм, а часть трубы, расположенная между ротором компрессора высокого давления и ротором турбины высокого давления, выполнена с наружным диаметром больше внутреннего диаметра вала ротора турбины высокого давления на 2…20 мм, при этом труба зафиксирована на валу ротора турбины высокого давления от осевого перемещения и поворота вокруг оси двигателя.

2. Ротор турбокомпрессора по п.1, отличающийся тем, что труба зафиксирована на валу ротора турбины высокого давления с помощью байонетного или цангового соединения.

3. Ротор турбокомпрессора по п.1, отличающийся тем, что труба выполнена из материала с коэффициентом линейного расширения, большим, чем у материалов сопрягаемых с ней деталей.