Анод химического источника тока и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к изготовлению анодов из сплавов на основе алюминия для химических источников тока. Предложенный анод содержит, в мас.%: магний 5-6, скандий 0,17-0,25, цирконий 0,05-0,12, бериллий 0,0001-0,005, медь 0,01-0,05, марганец 0,25-0,4 и неизбежные примеси, в том числе не более 0,15 мас.% железа и не более 0,1 мас.% кремния, имеющий структуру, состоящую из зерен твердого раствора, имеющих вытянутую форму и толщину от 1 до 10 мкм:, включений интерметаллидных фаз алюминий-скандий-цирконий и алюминий-марганец-железо и фазы магний-кремний размером от 2 до 10 мкм и дисперсных частиц фазы алюминий-скандий-цирконий размером от 2 до 10 нм. Предложенный способ изготовления анода указанного состава включает выплавку слитка сплава в виде твердого раствора на основе алюминия, с размером зерен и размер от 30 до 90 мкм, с включением интерметаллидных фаз, гомогенизационный отжиг слитка, прессование слитка на полосу, отжиг полосы, правку полосы растяжением, вырубку анода заданного размера. Использование предлагаемого анода в щелочно-станнатном электролите позволяет уменьшить поляризационные потери и увеличить предельный ток нагрузки, что является техническим результатом предложенного изобретения. 2 н.п. ф-лы, 1 табл., 6 ил.

Реферат

Изобретение относится к области электротехники, а именно к анодам из сплавов на основе алюминия для химических источников тока и способам их изготовления.

Известен анод для химического источника тока из сплава на основе алюминия, содержащего, мас.%: олово 0,05-0,25, галлий 0,005-0,1, свинец 0,005-0,1, натрий 0,0001-0,01, стронций 0,0001-0,01, алюминий остальное (см. патент РФ 2035094, кл. Н01М 4/46, 1995).

Наличие в известном аноде свинца ухудшает экологическую обстановку в местах приготовления расплава и отливки слитков и затрудняет утилизацию отработанных продуктов и отходов.

Известен также анод для химического источника тока, активная часть которого изготовлена из сплава на основе алюминия, содержащего, мас.%: олово 0,25-0,4, галлий 0,005-0,1, свинец 0,005-0,1, алюминий - остальное, и способ его изготовления, заключающийся в том, что активную часть анода изготавливают путем приготовления расплава алюминия, ввода в него сплава, полученного путем смешивания элементов лигатуры, перемешивания расплава, разлива расплава путем формирования из него плоской струи с последующей закалкой путем затвердевания и охлаждения расплава на поверхности вращающегося кристаллизатора с возможным дополнительным деформированием расплава, в частности, прокаткой и возможным выполнением активной части анода и токовывода зацело путем вырубки или резки из полученной полосы, смотки и/или разрезки полученной полосы и окончательной обработки с возможной последующей термообработкой, в частности, путем отжига или с последующей закалкой в воде и соединяют активную часть с токовыводом (см. патент РФ №2168811, кл. Н01М 12/04, 2001).

Недостатком такого анода является наличие в его составе свинца, ухудшающего экологию плавки и затрудняющего утилизацию отработанных продуктов и отходов, а недостатком способа его изготовления является малая толщина полосы, полученной после охлаждения расплава на поверхности вращающегося кристаллизатора, что не позволяет использовать такой анод в электрохимическом генераторе большой мощности.

Из известных анодов из сплавов на основе алюминия для химических источников тока и способов их изготовления наиболее близким по совокупности существенных признаков и достигаемому техническому результату является анод для химического источника тока, содержащий алюминий и, по меньшей мере, один легирующий элемент в количестве 0,1-5,0 мас.%, выбранный из II-V групп Периодической системы элементов Менделеева или из группы, содержащей Mg, Zn, Ga, In, Sn, Pb, Si, Bi, Sb, или из группы, содержащей In, Sn, Si, и имеющий структуру, состоящую из зерен твердого раствора на основе алюминия, имеющих вытянутую форму с длиной от 50 до 70 мм и шириной от 0,1 до 0,5 мм, и эвтектических колоний на основе легирующих элементов, расположенных по границам зерен твердого раствора на основе алюминия, от 80 до 90 об.% которых имеют вытянутую форму и от 10 до 20 об.% - форму, близкую к сферической, при этом эвтектические колонии вытянутой формы могут иметь длину от 2 до 120 мкм и ширину от 0,4 до 3 мкм при соотношении длины к ширине поперечного сечения от 1 до 300, а колонии формы, близкой к сферической, могут иметь размер от 0,05 до 3 мкм, причем эвтектические колонии формы, близкой к сферической, могут быть расположены преимущественно вокруг эвтектических колоний вытянутой формы, и способ его изготовления, заключающийся в выплавке слитков сплава на основе алюминия, содержащего, по меньшей мере, один легирующий элемент II-V групп Периодической системы элементов Менделеева, в частности, содержащего 0,1-1 мас.% индия или 0,1-1 мас.% индия и 0,1-1 мас.% олова, со структурой, состоящей из зерен твердого раствора на основе алюминия, имеющих вытянутую форму и могущих иметь длину от 3 до 20 мм и ширину от 1 до 4 мм, и зерен равноосной формы, могущих иметь размер от 2,0 до 6,0 мм, состоящих из субзерен с размером 30-150 мкм, и эвтектических колоний, состоящих из фазы на основе алюминия и фазы на основе легирующих элементов, могущих представлять собой образования сферической формы величиной от 0,5 до 5,0 мкм и образования неправильной формы величиной от 1,0 до 30,0 мкм, расположенные друг от друга на расстоянии 1-40 мкм по границам зерен и субзерен, при концентрации легирующих элементов в твердом растворе на основе алюминия от 0,01 до 0,1 мас.%, гомогенизационном отжиге слитка при температуре 673-823 К (400-550°С) в течение 3-8 ч, деформации слитка путем горячей и холодной прокатки слитка в ленту, в частности, толщиной 0,05-12 мм, с суммарным обжатием 85-99,9%, и вырубке анода заданного размера (см. патент РФ 2262159 кл. Н01М 4/46, 2005, прототип).

Недостатками этого известного анода для химического источника тока являются высокие поляризационные потери и ограниченный предельный ток нагрузки, а недостатком способа его изготовления - возможность растрескивания ленты при прокатке с большим суммарным обжатием.

Предлагается анод для химического источника тока, содержащий алюминий, группу легирующих элементов, выбранных из II-V групп Периодической системы элементов Менделеева, включающую магний, скандий, цирконий и бериллий, легирующие элементы, выбранные из I и VII групп Периодической системы элементов Менделеева, а конкретно медь и марганец, и неизбежные примеси, основными из которых являются железо и кремний, при следующем соотношении компонентов, мас.%:

| Магний | 5-6 |

| Скандий | 0,17-0,25 |

| Цирконий | 0,05-0,12 |

| Бериллий | 0,00001-0,005 |

| Медь | 0,01-0,05 |

| Марганец | 0,25-0,4 |

| Алюминий и неизбежные | |

| примеси, в том числе | |

| железо в количестве не | |

| более 0,15 мас.% и | |

| кремний в количестве не | |

| более 0,1 мас.% | остальное, |

имеющий структуру, состоящую из зерен твердого раствора на основе алюминия, имеющих вытянутую форму, с толщиной от 1 до 10 мкм, включений интерметаллидных фаз алюминий-скандий-цирконий и алюминий-марганец-железо и фазы магний-кремний размером от 2 до 10 мкм, расположенных друг от друга на расстоянии от 10 до 100 мкм, и дисперсных частиц фазы алюминий-скандий-цирконий размером от 2 до 10 нм, расположенных друг от друга на расстоянии от 4 до 40 нм, и способ его изготовления, заключающийся в выплавке слитка сплава на основе алюминия, содержащего группу легирующих элементов, выбранных из II-V групп Периодической системы элементов Менделеева, включающую магний, скандий, цирконий и бериллий, легирующие элементы, выбранные из I и VII групп Периодической системы элементов Менделеева, а конкретно медь и марганец, и неизбежные примеси, основными из которых являются железо и кремний, при следующем соотношении компонентов, мас.%:

| Магний | 5-6 |

| Скандий | 0,17-0,25 |

| Цирконий | 0,05-0,12 |

| Бериллий | 0,0001-0,005 |

| Медь | 0,01-0,05 |

| Марганец | 0,25-0,4 |

| Алюминий и неизбежные | |

| примеси, в том числе | |

| железо в количестве не | |

| более 0,15 мас.% и | |

| кремний в количестве не | |

| более 0,1 мас.% | остальное, |

со структурой, состоящей из зерен твердого раствора на основе алюминия, имеющих форму, близкую к равноосной, с размером от 30 до 90 мкм, включений интерметаллидных фаз алюминий-скандий-цирконий, алюминий-марганец-железо и алюминий-магний и фазы магний-кремний размером от 2 до 30 мкм, расположенных друг от друга на расстоянии от 2 до 60 мкм, гомогенизационном отжиге слитка при температуре 623-663 К (350-390°С) в течение 6-10 ч, деформации слитка путем горячего прессования (экструдирования) с 30-60-кратной суммарной вытяжкой на полосу, отжиге полосы при температуре 593-623 К (320-350°С) в течение 1 ч, правке полосы растяжением с остаточной деформацией 1-1,5% и вырубке анода заданного размера.

Предлагаемый анод для химического источника тока отличается от известного тем, что он дополнительно содержит легирующие элементы, выбранные из I и VII групп Периодической системы элементов Менделеева, а конкретно медь и марганец, и неизбежные примеси, основными из которых являются железо и кремний, при следующем соотношении компонентов, мас.%:

| Магний | 5-6 |

| Скандий | 0,17-0,25 |

| Цирконий | 0,05-0,12 |

| Бериллий | 0,0001-0,005 |

| Медь | 0,01-0,05 |

| Марганец | 0,25-0,4 |

| Алюминий и неизбежные примеси, | |

| в том числе железо в количестве | |

| не более 0,15 мас.% и кремний в | |

| количестве не более 0,1 мас.% | остальное, |

зерна твердого раствора на основе алюминия, из которых состоит структура анода, имеют толщину от 1 до 10 мкм, а в структуре анода присутствуют включения интерметаллидных фаз алюминий-скандий-цирконий и алюминий-марганец-железо и фазы магний-кремний размером от 2 до 10 мкм, расположенных друг от друга на расстоянии от 10 до 100 мкм, и дисперсные частицы фазы алюминий-скандий-цирконий размером от 2 до 10 нм, расположенные друг от друга на расстоянии от 4 до 40 нм, а предлагаемый способ его изготовления отличается от известного тем, что сплав на основе алюминия, из которого выплавляют слиток, дополнительно содержит легирующие элементы, выбранные из I и VII групп Периодической системы элементов Менделеева, а конкретно медь и марганец, и неизбежные примеси, основными из которых являются железо и кремний, при следующем соотношении компонентов, мас.%:

| Магний | 5-6 |

| Скандий | 0,17-0,25 |

| Цирконий | 0,05-0,12 |

| Бериллий | 0,0001-0,005 |

| Медь | 0,01-0,05 |

| Марганец | 0,25-0,4 |

| Алюминий и неизбежные | |

| примеси, в том числе | |

| железо в количестве не | |

| более 0,15 мас.% и | |

| кремний в количестве не | |

| более 0,1 мас.% | остальное, |

зерна твердого раствора на основе алюминия, имеющие форму, близкую к равноосной, из которых состоит структура слитка, имеют размер от 30 до 90 мкм, а в структуре слитка присутствуют включения интерметаллидных фаз алюминий-скандий-цирконий, алюминий-марганец-железо и алюминий-магний и фазы магний-кремний размером от 2 до 30 мкм, расположенные друг от друга на расстоянии от 2 до 60 мкм, гомогенизационный отжиг проводят при температуре 623-663 К (350-390°С) в течение 6-10 ч, а деформацию слитка осуществляют путем горячего прессования (экструдирования) с 30-60-кратной суммарной вытяжкой на полосу, которую отжигают при температуре 593-623 К (320-350°С) в течение 1 ч, после чего подвергают правке растяжением с остаточной деформацией 1-1,5%.

Технический результат - снижение уровня поляризационных потерь и увеличение предельного тока нагрузки при сохранении высокого отрицательного значения потенциала анода.

Анод для химического источника тока, содержащий алюминий, группу легирующих элементов, выбранных из II-V групп Периодической системы элементов Менделеева, а конкретно медь и марганец, и неизбежные примеси, основными из которых являются железо и кремний, при предлагаемом соотношении компонентов со структурой, состоящей из зерен твердого раствора на основе алюминия, имеющих вытянутую форму, с толщиной от 1 до 10 мкм, включений интерметаллидных фаз алюминий-скандий-цирконий и алюминий-марганец-железо и фазы магний-кремний размером от 2 до 10 мкм, расположенных друг от друга на расстоянии от 10 до 100 мкм, и дисперсных частиц фазы алюминий-скандий-цирконий размером от 2 до 10 нм, расположенных друг от друга на расстоянии от 4 до 40 нм, обладает повышенной электрохимической активностью, обеспечивающей достаточно высокое отрицательное значение его потенциала в широком интервале значений плотности тока нагрузки и соответственно низкий уровень поляризационных потерь и высокий предельный ток нагрузки.

При выплавке слитка сплава на основе алюминия, содержащего группу легирующих элементов, выбранных из II-V групп Периодической системы элементов Менделеева, включающую магний, скандий, цирконий и бериллий, легирующие элементы, выбранные из I и VII групп Периодической системы элементов Менделеева, а конкретно медь и марганец, и неизбежные примеси, основными из которых являются железо и кремний, при предлагаемом соотношении компонентов в процессе кристаллизации слитка формируется структура, состоящая из зерен твердого раствора на основе алюминия, имеющих форму, близкую к равноосной, размер которых составляет от 30 до 90 мкм, и включений избыточных интерметаллидных фаз алюминий-скандий-цирконий, алюминий-марганец-железо и алюминий-магний и фазы магний-кремний размером от 2 до 30 мкм, расположенных друг от друга на расстоянии от 2 до 60 мкм, при этом основная часть магния, скандия, циркония, марганца и медь находятся в твердом растворе. Микродобавка бериллия предохраняет поверхность расплава и кристаллизующегося слитка от окисления. В процессе гомогенизационного отжига слитка при температуре 623-663 К (350-390°С) в течение 6-10 ч происходит выравнивание химического состава твердого раствора по всему объему слитка и частичное растворение интерметаллидной фазы алюминий-магний, одновременно с этим происходит распад твердого раствора скандия и циркония в алюминии с образованием дисперсных частиц фазы алюминий-скандий-цирконий размером от 2 до 10 нм, расположенных друг от друга на расстоянии от 4 до 40 нм, являющихся продуктами распада твердого раствора, при этом включения избыточных интерметаллидных фаз алюминий-скандий-цирконий и алюминий-марганец-железо остаются практически без изменений. В процессе деформации слитка путем горячего прессования (экструдирования) с 30-60-кратной суммарной вытяжкой на полосу равноосные зерна деформируются и превращаются в вытянутые зерна твердого раствора на основе алюминия с толщиной от 1 до 10 мкм, ориентированные в направлении прессования, а включения избыточных интерметаллидных фаз дробятся и выстраиваются в строчки, также ориентированные в направлении прессования. Поскольку деформация при прессовании происходит в условиях всестороннего сжатия слитка, уменьшается вероятность растрескивания полосы при прессовании. Отжиг прессованной полосы при температуре 593-623 К (320-350°С) в течение 1 ч снимает внутренние напряжения и повышает пластичность материала полосы. При этом в процессе горячего прессования слитка и отжига прессованной полосы происходит полное растворение остатков интерметаллидной фазы алюминий-магний. Правка полосы растяжением с остаточной деформацией 1-1,5% устраняет ее кривизну. Указанный химический состав слитка, его структура, параметры гомогенизационного отжига, прессования, отжига и правки прессованной полосы обеспечивают в конечном итоге оптимальную структуру изготовленного анода.

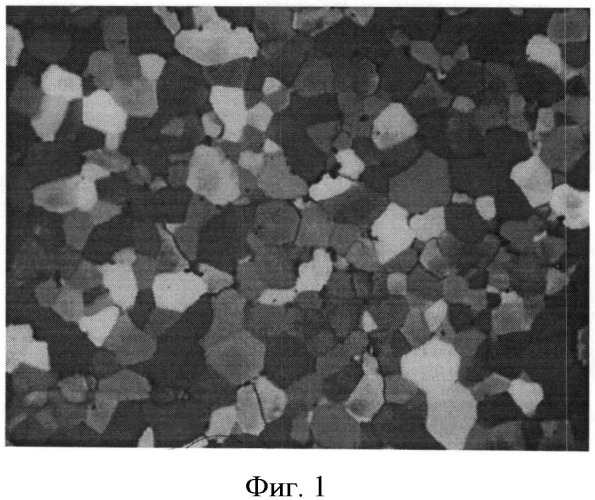

На фиг.1 приведена микроструктура слитка диаметром 370 мм сплава Al - 5,5% Mg - 0,23% Sc - 0,07% Zr - 0,002% Be - 0,02% Cu - 0,34% Mn - 0,07% Fe - 0,02% Si (световая микроскопия, анодное оксидирование, съемка в поляризованным свете, увеличение ×100).

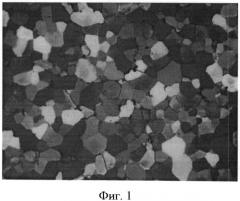

На фиг.2 показаны включения интерметаллидных фаз в структуре слитка диаметром 370 мм сплава Al - 5,5% Mg - 0,23% Sc - 0,07% Zr - 0,002% Be - 0,02% Cu - 0,34% Mn - 0,07% Fe - 0,02% Si (растровая электронная микроскопия, микрорентгеноспектральный анализ, увеличение ×500).

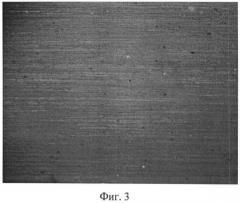

На фиг.3 приведена микроструктура продольного сечения отожженной прессованной полосы толщиной 3 мм из сплава Al - 5,5% Mg - 0,23% Sc - 0,07% Zr - 0,002% Ве - 0,02% Cu - 0,34% Mn - 0,07% Fe - 0,02% Si (световая микроскопия, анодное оксидирование, съемка в поляризованном свете, увеличение ×200).

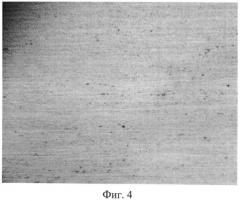

На фиг.4 показаны строчечные включения интерметаллидных фаз в структуре отожженной прессованной полосы толщиной 3 мм из сплава Al - 5,5% Mg - 0,23% Sc - 0,07% Zr - 0,002% Be - 0,02% Cu - 0,34% Mn - 0,07% Fe - 0,02% Si, продольное сечение (световая микроскопия, травление в смеси кислот, увеличение ×200).

На фиг.5 приведены включения интерметаллидных фаз в структуре отожженной прессованной полосы толщиной 3 мм из сплава Al - 5,5% Mg - 0,23% Sc - 0,07% Zr - 0,002% Ве - 0,02% Cu - 0,34% Mn - 0,07% Fe - 0,02% Si, продольное сечение (растровая электронная микроскопия, микрорентгеноспектральный анализ, увеличение ×500).

На фиг.6 приведены дисперсные частицы фазы алюминий-скандий-цирконий в структуре полосы (просвечивающая электронная микроскопия, увеличение × 100000).

Пример

С использованием в качестве шихтовых материалов алюминия марки А95, магния марки Мг95, электролитической меди и лигатур алюминий-скандий, алюминий-цирконий, алюминий-бериллий и алюминий-марганец готовили расплав и отливали слиток диаметром 370 мм. Отлитый слиток имел следующий химический состав, мас.%, основа алюминий:

| Магний | 5,5 |

| Скандий | 0,23 |

| Цирконий | 0,07 |

| Бериллий | 0,002 |

| Медь | 0,02 |

| Марганец | 0,34 |

| Железо | 0,07 |

| Кремний | 0,02 |

Структура слитка состояла из зерен твердого раствора на основе алюминия, имеющих форму, близкую к равноосной, с размером от 30 до 90 мкм (фиг.1) и включений интерметаллидных фаз алюминий-скандий-цирконий, алюминий-марганец-железо и алюминий-магний и фазы магний-кремний размером от 2 до 30 мкм, расположенных друг от друга на расстоянии от 2 до 60 мкм (фиг.2). Слиток подвергали гомогенизационному отжигу при 643 К (370°С) в течение 8 ч. Гомогенизированный слиток резали на заготовки, которые обтачивали до диаметра 345 мм, после чего на горизонтальном гидравлическом прессе при температуре 663 К (390°С) из контейнера диаметром 360 мм прессовали на пруток диаметром 125 мм с 8-кратной вытяжкой. Затем пруток резали на заготовки, которые на горизонтальном гидравлическом прессе при температуре 390°С из контейнера диаметром 130 мм прессовали с 33-кратной вытяжкой на полосу толщиной 3 мм с площадью поперечного сечения 4 см2. Таким образом, полосу получили путем горячего прессования с 41-кратной суммарной вытяжкой. Полученную полосу затем отожгли при 608 К (335°С) в течение 1 ч и выправили на растяжной машине с остаточной деформацией 1,2%. Из правленой полосы вырубили анод заданного размера. Химический состав анода соответствовал химическому составу слитка, т.е. анод содержал алюминий, легирующие элементы - 5,5% Mg, 0,23% Sc, 0,07% Zr, 0,002% Be, 0,02% Cu, 0,34% Mn и неизбежные примеси - 0,07% Fe и 0,02% Si. Структура анода состояла из зерен твердого раствора на основе алюминия, имеющих вытянутую форму, с толщиной от 1 до 10 мкм (фиг.3), строчечных включений интерметаллидных фаз алюминий-скандий-цирконий и алюминий-марганец-железо и фазы магний-кремний размером от 2 до 10 мкм, расположенных друг от друга на расстоянии от 10 до 100 мкм (фиг.4 и 5), и дисперсных частиц фазы алюминий-скандий-цирконий размером от 2 до 10 нм, расположенных друг от друга на расстоянии от 4 до 40 нм (фиг.6).

Были получены поляризационные характеристики изготовленного анода и анода-прототипа, изготовленного из сплава алюминия марки А995 с 0,6 мас.% индия, в щелочно-станнатном электролите, представляющем собой 4М раствор NaOH с добавкой 0,06 моль/л Na2SnO3, при температуре 333 К (60°С). Определение электрических характеристик анодов проводили методами вольтамперометрии при контролируемой плотности тока нагрузки. Определяли величину отрицательного значения потенциала анода и величину поляризационных потерь. Результаты испытания приведены в таблице.

| Таблица | |||

| Плотность тока | Отрицательный | Поляризационные | |

| Анод | нагрузки, | потенциал, | потери, |

| А/м2 | В | В | |

| 0 | 1,81 | 0 | |

| 500 | 1,78 | 0,03 | |

| 1000 | 1,75 | 0,06 | |

| Предлагаемый | 1500 | 1,72 | 0,09 |

| 2000 | 1,7 | 0,11 | |

| 2500 | 1,65 | 0,16 | |

| 3000 | 1,6 | 0,21 | |

| 3500 | 1,56 | 0,26 | |

| 0 | 1,95 | 0 | |

| 500 | 1,82 | 0,13 | |

| 1000 | 1,75 | 0,2 | |

| Прототип | 1500 | 1,72 | 0,23 |

| 2000 | 1,68 | 0,27 | |

| 2500 | 1,65 | 0,3 | |

| 3000 | 1,5 | 0,45 |

Таким образом, предлагаемый анод в щелочно-станнатном электролите при температуре 333 К (60°С), обладая высокими электрическими характеристиками, имеет в 2-4 раза более низкие поляризационные потери и примерно в 1,2 раза более высокий предельный ток нагрузки, что позволит на 20% повысить плотность мощности и соответственно снизить массу и габариты энергоустановки, что принципиально важно при ее применении в электромобилях и летательных аппаратах.

1. Анод для химического источника тока, содержащий алюминий и группу легирующих элементов, выбранных из II-V групп Периодической системы элементов Менделеева, включающую магний, скандий, цирконий и бериллий, имеющий структуру, состоящую из зерен твердого раствора на основе алюминия, имеющих вытянутую форму, отличающийся тем, что он дополнительно содержит легирующие элементы, выбранные из I и VII групп Периодической системы элементов Менделеева, а конкретно медь и марганец, и неизбежные примеси, основными из которых являются железо и кремний, при следующем соотношении компонентов, мас.%:

| Магний | 5-6 |

| Скандий | 0,17-0,25 |

| Цирконий | 0,05-0,12 |

| Бериллий | 0,0001-0,005 |

| Медь | 0,01-0,05 |

| Марганец | 0,25-0,4 |

| Алюминий и неизбежные | |

| примеси, в том числе | |

| железо в количестве не | |

| более 0,15 мас.% и | |

| кремний в количестве не | |

| более 0,1 мас.% | остальное, |

2. Способ изготовления анода для химического источника тока, включающий выплавку слитка сплава на основе алюминия, содержащего группу легирующих элементов, выбранных из II-V групп Периодической системы элементов Менделеева, включающую магний, скандий, цирконий и бериллий, со структурой, состоящей из зерен твердого раствора на основе алюминия, имеющих форму, близкую к равноосной, гомогенизационный отжиг, деформацию слитка и вырубку анода заданного размера, отличающийся тем, что сплав на основе алюминия дополнительно содержит легирующие элементы, выбранные из I и VII групп Периодической системы элементов Менделеева, а конкретно медь и марганец, и неизбежные примеси, основными из которых являются железо и кремний, при следующем соотношении компонентов, мас.%:

| Магний | 5-6 |

| Скандий | 0,17-0,25 |

| Цирконий | 0,05-0,12 |

| Бериллий | 0,0001-0,005 |

| Медь | 0,01-0,05 |

| Марганец | 0,25-0,4 |

| Алюминий и неизбежные | |

| примеси, в том числе | |

| железо в количестве не | |

| более 0,15 мас.% и | |

| кремний в количестве не | |

| более 0,1 мас.% | остальное, |