Способ изготовления свч фильтра

Иллюстрации

Показать всеИзобретение относится к технике СВЧ, а именно к способам изготовления полосовых фильтров на диэлектрических резонаторах. Технический результат - повышение технологичности производства фильтров при сохранении их высоких характеристик. Способ включает в себя выполнение на диэлектрической подложке, у которой, по крайней мере, одна сторона имеет металлизацию, элементов возбуждения методом фотолитографии. Затем в диэлектрической подложке выполняют, по крайней мере, одно углубление для размещения диэлектрического резонатора. В каждом углублении фиксируют по диэлектрическому резонатору и размещают диэлектрическую подложку в корпусе, выполняющем функцию экрана. 10 ил.

Реферат

Изобретение относится к технике СВЧ, в частности к способам изготовления частотно-избирательных устройств, а именно полосовых фильтров на диэлектрических резонаторах (ДР).

Опытное или мелкосерийное производство, в том числе фильтров на ДР, обладает рядом особенностей по сравнению с поточным крупносерийным производством. Во-первых, получаемая продукция не должна уступать промышленным изделиям по электрическим характеристикам: внеполосному пропусканию, избирательности, вносимым потерям; быть долговечной и устойчивой к внешним климатическим факторам, перепадам температуры, воздействию вибрации. Во-вторых, такое производство должно быть осуществимо без использования дорогостоящего специализированного оборудования, обеспечивая при этом идентичность параметров серии фильтров.

Традиционным является способ изготовления СВЧ фильтров, в соответствии с которым в металлическом корпусе планарно размещают диэлектрические резонаторы (ДР), каждый на индивидуальную подложку из диэлектрического материала с ε<<εДР, и независимо в корпусе монтируют элементы возбуждения [Приложение; Безбородов Ю.М., Нарытник Т.Н., Федоров В.Б. Фильтры СВЧ на диэлектрических резонаторах. - К.: Тэхника, 1989. - 63-68, 72-74 с.].

Однако такой способ является трудоемким из-за сложностей, связанных с закреплением ДР и элементов возбуждения, что не позволяет обеспечить унификацию получаемых изделий, добиться одинаковых параметров у серии фильтров без тщательной настройки. Раздельное закрепление деталей фильтра снижает надежность и долговечность, стойкость к внешним воздействующим факторам.

Известен способ изготовления СВЧ фильтра из патента JP №3147085, согласно которому в одном слое двухслойной подложки из сырой низкотемпературной керамики выполняют углубление, в котором фиксируют ДР. Затем подложку спекают и со стороны ДР наносят элементы возбуждения, получая монолитную конструкцию с точно заданными размерами. Описанный способ позволяет изготавливать крупные партии фильтров с идентичными параметрами, не требующих настройки.

Однако данный способ экономически обоснован для крупносерийного специализированного производства, так как требует применения низкотемпературной керамики, дорогостоящего оборудования для ее обработки и спекания и оборудования для напыления металлических элементов возбуждения.

Наиболее близким аналогом к заявляемому изобретению является способ изготовления СВЧ фильтра в соответствии с заявкой JP, публикация №2010199790. Данный способ включает в себя выполнение углублений в диэлектрической подложке, локальную металлизацию углублений в подложке и торцевой части ДР, размещение ДР на диэлектрической подложке металлизированной поверхностью в углублении, крепление ДР на подложке пайкой и размещение полученной структуры в корпусе, являющемся экраном. Способ подразумевает автоматизированную сборку фильтров методом поверхностного монтажа.

Однако данный способ требует металлизации ДР и углублений в подложке дорогостоящим методом напыления или осаждения, который является трудоемким, длительным процессом и требует изготовления технологической оснастки для осуществления процесса металлизации. Кроме того, в описанном способе не решен вопрос формирования и закрепления элементов возбуждения.

Задачей заявляемого изобретения является повышение технологичности производства фильтров при сохранении их высоких характеристик.

Сущность заявляемого изобретения заключается в том, что в способе изготовления СВЧ фильтра, включающем выполнение на диэлектрической подложке элементов возбуждения, выполнение в диэлектрической подложке не менее одного углубления, фиксацию диэлектрического резонатора в каждом углублении, размещение диэлектрической подложки в корпусе; в качестве диэлектрической подложки используют диэлектрическую пластину, имеющую металлизацию по крайней мере с одной боковой стороны, на которой элементы возбуждения выполняют методом фотолитографии.

Техническим результатом заявляемого изобретения является повышение технологичности процесса производства СВЧ фильтров при минимуме дорогостоящего оборудования и максимальной унификации технологических процессов: для осуществления способа достаточно наличия установок для фрезерования, резки безударным инструментом и фотолитографии. Переход от изготовления фильтров одной конфигурации к другой не требует существенной перенастройки оборудования и специальной оснастки. Заявляемый способ обеспечивает возможность изготовления элементов возбуждения произвольной формы и высокую повторяемость электрических параметров фильтров за счет соблюдения взаимного расположения составных частей фильтра. Изготовленные заявляемым способом фильтры обладают высокой надежностью, виброустойчивостью и устойчивостью к термоциклам благодаря минимуму деталей и соединений. Кроме того, у фильтров, изготовленных предлагаемым способом, за счет единой конструкции подложки, ДР и элементов возбуждения, настройка производится на собранном фильтре, что снижает трудоемкость настройки фильтра.

Заявляемый способ поясняется с помощью Фиг.1-6, на которых изображены:

Фиг.1 - металлизированная диэлектрическая пластина;

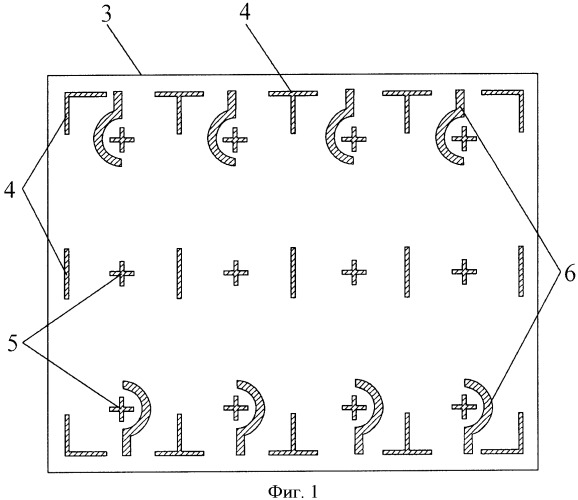

Фиг.2 - металлизированная диэлектрическая пластина после проведения процесса фотолитографии, вид сверху;

Фиг.3 - диэлектрическая подложка с элементами возбуждения и углублениями, вид сверху;

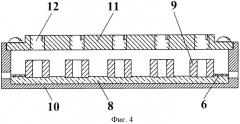

Фиг.4 - фильтр в сборе, продольное сечение;

Фиг.5 - фильтр в сборе, поперечное сечение;

Фиг.6 - фильтр в сборе, общий вид.

На Фиг.1-6 позициями 1-12 отмечены:

1 - слой диэлектрика;

2 - фольга;

3 - пластина;

4 - реперный знак границы;

5 - реперный знак центра;

6 - элемент возбуждения;

7 - углубление;

8 - подложка;

9 - диэлектрический резонатор (ДР);

10 - корпус;

11 - крышка;

12 - настроечный винт.

Способ осуществляют следующим образом.

Для изготовления диэлектрической подложки берут диэлектрическую пластину (Фиг.1), у которой основой является слой однородного диэлектрика 1 и хотя бы одна боковая сторона металлизирована фольгой 2. Для этих целей можно использовать, например, продукцию фирмы Rogers - СВЧ-ламинаты серии ТММ с низким коэффициентом диэлектрической проницаемости ε~3÷5. Данный материал обладает постоянством механических и электрических параметров в широком диапазоне температур, технологичен при механической обработке, в отличие от керамики или кристаллических диэлектрических материалов. В зависимости от размера пластины 3 и требуемых размеров фильтра изготавливают фотошаблон, на котором изображены реперные знаки: границы 4 будущей подложки фильтра и центры 5 размещения ДР 9. Отмечают также элементы возбуждения 6 и, при необходимости, иные печатные элементы (не обозначены). Элементы возбуждения 6 могут быть произвольной формы в зависимости от требуемых характеристик фильтра и способа образования электромагнитных связей между ДР 9, корпусом 10 фильтра и элементами возбуждения 6.

Затем на пластине выполняют элементы возбуждения 6 и реперные знаки 4, 5. Для этого металлизацию фольгой 1 с поверхности пластины, за исключением отмеченных реперных знаков 4, 5, элементов возбуждения 6 и других печатных элементов, удаляют методом фотолитографии, т.е. изготавливают подложку с размещенными на ней металлическими элементами по распространенной технологии, используемой при производстве печатных плат. В частности, в такой пластине возможно изготовление заземленных площадок с металлизированными отверстиями, проходящими сквозь подложку, что позволяет изготавливать полосно-заграждающие фильтры, а также на этапе сборки устанавливать на пластине при помощи пайки экраны произвольной формы. Данная операция не требует, в отличие от способов-аналогов, применения специализированного оборудования: установок для напыления, требующих индивидуальной настройки для каждой конкретной реализации фильтра, и может применяться на предприятиях с мелкосерийным или опытным производством.

В случае изготовления из одной пластины 3 нескольких подложек 8, как показано на Фиг.2, или если подложка 8 имеет форму, отличную от прямоугольной, полученную заготовку по реперным знакам границ 4 подложек разделяют на элементы. Каждый элемент представляет собой диэлектрическую подложку 8 с уже нанесенными элементами возбуждения 6 и реперными знаками 5 - центрами позиционирования ДР 9. С использованием реперных знаков 5 в качестве базы для механической обработки в подложке 8 фрезерованием выполняют углубления 7 (Фиг.3), форма которых соответствует форме используемых ДР 9. В частном случае использования цилиндрических или дисковых ДР 9 углубления 7 будут иметь форму круга, как показано на Фиг.3. Глубину углублений 7 выбирают из расчета обеспечения оптимальной связи ДР 9 между собой и с элементами возбуждения 6, а также с учетом требований надежной фиксации ДР 9 в углублениях 7. Количество ДР 9, а следовательно, и углублений 7 выбирают в зависимости от требований к форме АЧХ фильтра и внеполосному подавлению в требуемом диапазоне частот.

В подготовленные углубления 7 вклеивают ДР 9. Состав и марку клея выбирают с учетом условий эксплуатации фильтра и разницы температурных коэффициентов расширения (ТКР) подложки 8 и материала ДР 9. ТКР ламинатов ТММ составляет 180÷280·10-7 °С-1, что соответствует ТКР алюминиевых и медных сплавов, из которых изготавливают корпус 10 фильтра. Следовательно, фильтр в сборе получается согласованным по ТКР.

Таким образом, получают конструкцию, в которой ДР 9 и элементы возбуждения 6 расположены на единой подложке 8. Такое построение с минимумом деталей и соединений обеспечивает надежность конструкции, стойкость к вибрации и циклическим перепадам температуры. Указанную конструкцию помещают в металлический корпус 10 с металлической крышкой 11, выполняющие функцию экрана. Данную операцию можно осуществлять вклеиванием подложки 8 в корпус 10 или пайкой в случае наличия металлизации с обратной стороны подложки 8.

В крышке 11 выполняют отверстия для настроечных винтов 12, размещают в них настроечные винты 12 и осуществляют настройку уже собранного фильтра, изображенного на Фиг.6.

Таким образом, для осуществления заявляемого способа необходим минимум оборудования, используемого при широко распространенной технологии изготовления печатных плат. Использование единой конструкции, включающей подложку, ДР и элементы возбуждения, гарантирует точное совпадение расчетных размеров и взаимного расположения всех составных частей фильтра, обеспечивая высокие характеристики готового изделия и возможность получения ряда фильтров с идентичными электрическими параметрами, облегчает настройку. Совокупность указанных технологических преимуществ при использовании заявляемого способа обеспечивает повышение технологичности процесса производства СВЧ фильтров.

Пример.

Конкретная реализация полосно-пропускающего фильтра поясняется с помощью

Фиг.7-10, на которых изображены:

Фиг.7 - совмещенные АЧХ трех фильтров;

Фиг.8 - АЧХ фильтра и коэффициент отражения по входу и выходу в логарифмическом масштабе;

Фиг.9 - коэффициент стоячей волны по напряжению (КСВН) фильтра в полосе пропускания;

Фиг.10 - диаграмма Смита.

Из пластины ламината ТММ 3 фирмы Rogers с относительной диэлектрической проницаемостью 3,27, толщиной 1,52 мм, размерами 457,2×304,8 мм и двусторонней металлизацией медью толщиной 18 мкм выполняют заготовки-пластины размером 60x48 мм. Из них с помощью фотолитографии выполняют заготовку в соответствии с фотошаблоном. Заготовку, содержащую четыре диэлектрических подложки с элементами возбуждения в виде полуколец и реперными знаками, разделяют. Каждая диэлектрическая подложка будущего фильтра имеет длину 46 мм и ширину 10 мм. На подложке с помощью фрезерного станка выполняют пять углублений с переменным шагом 8,4 и 9,0 мм и глубиной 0,3 мм. В каждое углубление вклеивают цилиндрический ДР высотой 3,6 мм, диаметром 5 мм, диаметром отверстия 2 мм и относительной диэлектрической проницаемостью 80±1. Вклеивание осуществляют с использованием клея на основе эпоксидной смолы марки СЭДМ-2 с наполнителем тальк. Этот состав обеспечивает надежность клеевого соединения материалов с неодинаковыми ТКР при циклических изменениях температуры в диапазоне от -60°С до +85°С. Затем подложку вклеивают в латунный корпус, покрытый слоем серебра толщиной 4-6 мкм и имеющий следующие размеры: длина - 50 мм, ширина - 19,5 мм, высота - 11 мм. В крышке, выполненной из того же материала, над каждым ДР выполняют резьбовые отверстия диаметром 3 мм для установки настроечных винтов. В подготовленные в крышке отверстия вкручивают настроечные винты над каждым ДР и осуществляют настройку фильтра. Уменьшением расстояния металлического винта до ДР увеличивают резонансную частоту последнего и, одновременно, в небольших пределах подстраивают связь ДР с соседними, осуществляя таким образом настройку фильтра по частоте и неравномерности АЧХ. Для обеспечения оптимальной связи элементов возбуждения с крайними ДР и, следовательно, согласования волнового сопротивления фильтра в полосе пропускания с внешними линиями передачи (50 Ом) может требоваться подстройка элементов возбуждения фильтра. Эта операция производится изменением длины элементов возбуждения. Полная настройка фильтра занимает для специалиста не более 10 мин. По окончании настройки настроечные винты фиксируются электропроводящим клеем, что обеспечивает постоянство настройки фильтра с течением времени и его радиогерметичность. Фильтр с указанными параметрами имеет полосу пропускания 100 МГц при центральной частоте 6950 МГц.

На Фиг.7 изображены АЧХ трех фильтров из разных партий. Приведенные АЧХ свидетельствуют о повторяемости электрических параметров фильтра, малых потерях в полосе пропускания, низком уровне внеполосного пропускания.

На Фиг.8 изображены совмещенные АЧХ фильтра (линия А) и коэффициент отражения по входу (линия В) и выходу (линия С) в логарифмическом масштабе. Неравномерность АЧХ составляет менее 1 дБ при вносимых потерях вместе с потерями, вносимыми оснасткой, 3 дБ. Фильтр хорошо согласован в полосе пропускания с нагрузкой (50 Ом), что отражено на графике КСВН (Фиг.9) и диаграмме Смита (Фиг.10). Избирательность фильтра составляет порядка 40 дБ при отстройке, равной полосе пропускания.

Способ изготовления СВЧ фильтра, включающий выполнение на диэлектрической подложке элементов возбуждения, выполнение в диэлектрической подложке не менее одного углубления, фиксацию в каждом углублении по диэлектрическому резонатору, размещение диэлектрической подложки в корпусе, отличающийся тем, что в качестве диэлектрической подложки используют диэлектрическую пластину, имеющую металлизацию, по крайней мере, с одной боковой стороны, на которой элементы возбуждения выполняют методом фотолитографии.