Способ получения крупногабаритных кольцевых полуфабрикатов из деформируемых алюминиевых сплавов

Иллюстрации

Показать всеИзобретение может быть использовано в машиностроении для получения цельнокатаных полуфабрикатов из деформируемых алюминиевых сплавов в виде крупногабаритных втулок или бандажей. Отливку получают способом центробежного литья в среде инертного газа. Расплав подают в изложницу с максимально возможным секундным расходом, равным 1-4% в секунду в начале литья и 0,02-0,08% в секунду в конце литья от общей массы отливки. Расход постепенно снижают обратно пропорционально времени литья, а скорость вращения изложницы плавно увеличивают на 0,4-6,0% в минуту от начальной скорости. Отливку подвергают двухступенчатой раскатке. На первой ступени осуществляют обжатие в пределах 5-10% при каждом проходе и суммарной деформации 25-30%. На второй ступени обжатие увеличивают до 15-20% при каждом проходе и суммарной деформации 65-70%. Обеспечивается получение полуфабрикатов с повышенными механическими характеристиками и низкой анизотропией свойств. 3 ил., 2 пр., 2 табл.

Реферат

Изобретение относится к обработке металлов давлением и металлургии сплавов на основе алюминия, в частности к способам изготовления кольцевых полуфабрикатов, и может быть использовано в машиностроении для получения цельных полуфабрикатов в виде крупногабаритных втулок (бандажей), т.е. без сварных соединений [B21H 1/06].

В настоящее время кольцевые полуфабрикаты, например, размером D×d×Н=2500×2300×160 получают из прессованной полосы определенного размера, которую сворачивают в кольцо, сваривают и правят. Недостатками этого способа являются, в первую очередь, низкая прочность сварного шва, а также высокая трудоемкость, особенно при мелкосерийном производстве.

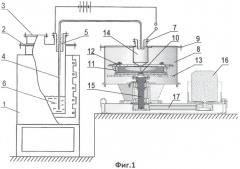

Также известна технология получения кольцевых полуфабрикатов (бандажей) методом кольцевой раскатки из предварительно прошитого литого слитка. При этом слиток подвергается следующей обработке: после отливки и удаления поверхностных дефектов слитки разрезают на заготовки, которые затем нагревают в печи. Горячие заготовки осаживают на прессе и прошивают отверстие в центре. При последующей обработке разгоняют отверстие и придают точные размеры ободу по высоте [В.Б.Бахтинов, Прокатное производство, М.: Металлургия, 1987, 416 с.]. Пример реализации данного технологического процесса получения кольцевого изделия из слитка алюминиевого сплава представлен на Фиг.2.

Представленный технологический процесс получения кольцевого изделия предопределяет помимо получения слитка, его осадки и прошивки, многократные промежуточные нагревы и подсадки заготовки. Данные операции способствуют снятию напряжений и получению мелкозернистой изотропной структуры, необходимой при последующей раскатке. Исходя из выше изложенного, процесс обладает высокой трудоемкостью изготовления изделия, низким КИМ (коэффициент использования материала), и соответственно, значительной себестоимостью, а так же многократные нагревы приводят к снижению уровня механических и структурных параметров изделия.

Общие принципы центробежного литья алюминиевых сплавов изложены в литературе [Н.Н.Рубцов. Специальные виды литья. М.: МАШГИЗ, 1955, 331 с.]. Этим способом изготавливают отливки диаметром менее 400 мм, к тому же тонкостенные (стенка 10-20 мм), масса сплава не превышает ≈150 кг. В нашем случае, речь идет об отливках массой 500-1000 кг и внешнем диаметром более 1000 мм, что требует особых приемов литья.

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения конструкционного материала из сплавов на основе алюминия с содержанием магния 10-15 масс.% [RU №2380453, 2011] заключающийся в том, что кристаллизация происходит во вращающемся кристаллизаторе при коэффициенте гравитации Kg=180-250, время жизни расплава составляет 12-15 сек/кг при скорости охлаждения расплава ≤5°C/сек, далее полученный слиток нагревают в течении 2-4 ч при 340-380°C прокатывают до 4-8 мм со степенью деформации в каждом цикле до 30%, делают подкат при 310-330°C и холодную прокатку подката со степенью деформации в каждом цикле до 50% с промежуточным отжигом в течении 0,5-2,0 ч. при 310-390°C до толщины 0,5-2,0 мм и окончательный отжиг проката при 410-450°C в течении 5-40 мин. Общее между прототипом и нашим предложением только в самом принципе использования вращающегося кристаллизатора (т.е. центробежного литья). В прототипе речь идет о прокатке листа, а в нашем случае, о совершенно ином процессе - о раскатке кольцевой заготовки со своими параметрами.

Термина «время жизни расплава» не существует в теории и практике литья. Но можно догадываться, что имеется в виду время нахождения расплава в жидком состоянии до начала кристаллизации. Авторы изобретения - прототипа ошибочно предполагают, что предложенные ими режимы литья позволяют провести объемную кристаллизацию сплава, отсюда и такая малая скорость охлаждения ≤5°C/сек. Малая скорость охлаждения приводит к крупнозернистой структуре отливки - это общепринятое положение, а давление возникающее в расплаве, как результат действия центробежных сил, уплотняет отливку, но не влияет на зерно. Простые расчеты показывают, что объемная кристаллизация (т.е. без диффузионная) может иметь место при громадных давлениях в расплаве - более 50 атм., что превосходит предел прочности материала изложницы. Но главное в том, что с увеличением давления (т.е. с увеличением скорости вращения изложницы) стремительно развиваются ликвационные процессы, когда более плотный, чем алюминий, легирующий металл или кристаллизующаяся интерметаллическая фаза перемещается радиально внешней поверхности, возникает явление обратной ликвации, когда легкоплавкая эвтектика по каналам между затвердевшими кристаллами α твердого раствора перемещается от центра к периферии.

Технической задачей изобретения является создание способа получения крупногабаритных кольцевых полуфабрикатов из деформируемых алюминиевых сплавов, обладающих повышенными механическими характеристиками, низкой анизотропией свойств и минимальной газонасыщенностью.

Изобретение поясняется чертежами

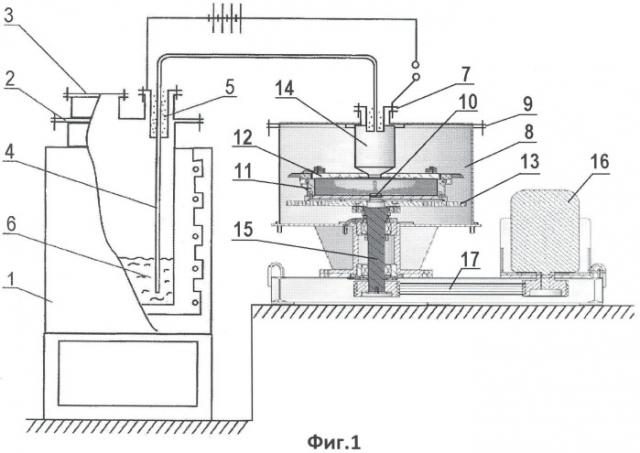

На Фиг.1 показан пример установки для реализации способа, где 1 - печь сопротивления, 2 - герметичный плавильник, 3 - загрузочный люк, 4 - патрубок ввода металлопровода, 5 - герметизирующее уплотнение, 6 - жидкостный затвор из металла, 7 - герметизирующее электроизоляционное уплотнение, 8 - герметичная камера, 9 - съемная крышка, 13 - круглый стол, 10 - оребреный фланец, 11 - литейная цилиндрическая изложница с крышкой - 12, 14 - стакан-дозатор, 15 - прикрепленный вал, 16 - электродвигатель, 17 - клиноременная передача.

На Фиг.2 показаны схема осадки, обкатки, подсадки с прошивкой, где а) осадка, б) обкатка до отпечатка, в) подсадка, г) прошивка, где 18 - наружный диаметр отливки, 19 - высота отливки, 20 - внутренний диаметр отливки.

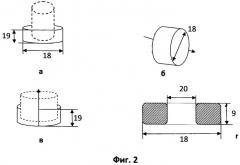

На Фиг.3 показана схема разгонки.

Для реализации поставленной задачи предложен способ получения крупногабаритных кольцевых полуфабрикатов (бандаж) из деформируемых алюминиевых сплавов, включающий операции литья, деформационной обработки и отжига, отличающийся тем, что отливку получают способом центробежного литья в среде инертного газа, причем расплав подают в изложницу с максимально возможным секундным расходом равным 1-4% в секунду в начале литья и 0,02-0,08% в секунду в конце литья от общей массы отливки при постепенном снижении расхода обратно пропорционально времени литья, а скорость вращения изложницы плавно увеличивают на 0,4-6,0% в минуту от начальной скорости; причем отливку подвергают двухступенчатой раскатке при обжатии 5-10% при каждом обороте (проходе) и суммарной деформации 25-30% на первой ступени и при обжатии 15-20% при каждом обороте (проходе) и суммарной деформации 65-70% на второй ступени.

Способ может быть реализован, например, на основе следующего устройства.

Устройство (см. Фиг.1), содержит следующее оборудование: плавильную печь 1 с герметичным плавильником 2, в крышке которого находится загрузочный люк 3 и патрубок ввода металлопровода 4 (труба из сплава титана). Электрообогреваемый металлопровод выполнный в виде сифона, один конец которого через герметизирующее уплотнение 5 погружен в жидкостный затвор из расплава металла 6, а второй конец через герметизирующее электроизоляционное уплотнение 7 введен в герметичную камеру 8 центробежно-литьевой машины через съемную крышку 9. Внутри герметичной камеры установлен круглый стол 13, на котором крепится литейная цилиндрическая изложница 11 с крышкой 12. На дне изложницы, соосно со стаканом-дозатором, крепится распределительный оребренный фланец 10, воспринимающий удар струи заливаемого металла. На крышку изложницы сверху или на крышку герметичной камеры снизу соосно с изложницей и металлопроводом жестко крепится стакан-дозатор 14.

Стакан-дозатор представляет собой обогреваемый тигель, рассчитанный на объем 25-50 кг расплава, имеющий носок для слива металла и регулирующее стопорное устройство с затвором шиберного типа. Стопор имеет три положения: «закрыто», «открыто» (начало литья), «частично открыто» (в процессе литья).

Круглый стол при помощи жестко прикрепленного вала 15 приводится во вращение электродвигателем 16 через клиноременную передачу 17.

Прогрев металлопровода 4 и стакана-дозатора 14 осуществляется от внешнего источника электрического питания.

Установка работает следующим образом.

В плавильнике 2 после загрузки исходного продукта закрывается крышка люка 3, и в установке создается инертная атмосфера путем последовательного вакуумирования до остаточного давления 0,5 мм рт.ст. и заполнения инертным газом до избыточного давления 0,05 атм.

При достижении температуры металла в печи температуры плавления, в плавильную печь подается инертный газ, который через сифон барборирует через расплав, тем самым перемешивая его.

Металлопровод и стакан-дозатор предварительно нагревается до температуры, превышающей температуру плавления металла на 10-50°C.

Затем, при достижении температуры металла в печи на 5-20°C превышающей температуру плавления металла, путем создания в плавильнике давления 0,3-0,7 атм, расплав по металлопроводу 4 подается в герметичную камеру центробежно литьевой машины.

Расплавленный металл по металлопроводу попадает в стакан-дозатор и заполняет его объем до фиксированного уровня, при этом стопор стакана-дозатора расположен в положении «Закрыто» и соответственно шиберный затвор закрыт.После заполнения металлом стакана-дозатора, положение стопора переводится в положение «Открыто», вследствии чего шиберный затвор открывается и расплав через носок стакана-дозатора попадает во вращающуюся изложницу на оребренный фланец, тем самым осуществляется начало процесса центробежного литья. Расплав попадая на вращающийся оребренный фланец центробежными силами прижимается на боковую стенку изложницы, постепенно заполняя ее объем к центру. Затем, через 1-3 сек, стопор переводится в положение «Частично открыто», шиберный затвор частично перекрывает носок стакана-дозатора, обеспечивая дальнейшую равномерную подачу расплава во вращающуюся изложницу. Частота вращения изложницы при центробежном литье составляет 500-2500 об/мин. После окончания литья процесс прекращается путем стравливания избыточного давления инертного газа в плавильнике.

Изложница вращается до полного затвердевания расплава, которое осуществляется за счет охлаждения теплопередачей к стенке изложницы, происходящей по наружной поверхности и по торцам отливки (после образования усадочного зазора между отливкой и изложницей контактная передача с этих поверхностей частично заменяется теплоизлучением), а также за счет конвекции нейтрального газа со стороны свободной поверхности отливки. После охлаждения кольцевой заготовки вращение изложницы останавливается, открывается крышка герметичной камеры со стаканом-дозатором, затем открывается крышка изложницы. Далее, при помощи специального захвата за внутреннюю поверхность извлекается кольцевая заготовка.

Плавильная печь охлаждается до кристаллизации жидкого затвора, вскрывается люк, производится новая загрузка исходного металла и, после создания в плавильнике инертной атмосферы и нагрева металла, производится повторный цикл литья кольцевых заготовок.

В предлагаемом изобретении примеры даны применительно к сплавам промышленной группы АМг (4-7% Mg). Для получения мелкодисперсной структуры (зерна) предлагается увеличить скорость охлаждения сплава, подавая его непосредственно на холодную внутреннюю металлическую (сталь, чугун, медь) поверхность изложницы и создавая еще вихревое движение нейтрального газа в изложнице.

Но при подаче небольшого количества расплава на холодную поверхность изложницы может происходить «размазывание» его и моментальная кристаллизация. Последующие слои не свариваются с предыдущими - возникают неслитины, как следствие, приходится значительно увеличивать припуски на механическую обработку. Поэтому в первый момент нужно подать в изложницу расплав с максимально возможной скоростью в количестве 1-4% от массы отливки, что даст возможность сформировать слой сплава 6-12 мм без неслитин и который надежно сваривается с предыдущими слоями расплава. Для поддержания стабильности условий формирования структуры слоев постепенно снижаем скорость литья, т.к. уменьшается радиус затвердевшей отливки и для формирования постоянного по толщине слоя требуется меньший объем расплава. Этот прием позволяет снизить уровень разнозерности отливки. Поскольку давление в жидкой части отливки непрерывно снижается (от максимального на внешнем радиусе до минимального на внутреннем), соответственно, пропорционально увеличивается скорость вращения формы (изложницы).

Пример 1. Для отливки из алюминиевого деформируемого сплава АМг6 размером D×d×H=1000×500×200 мм, массой 300 кг по известным в литературе графикам находим исходную скорость вращения n=400 об/мин.

- начальный расход металла (2%/c): 2 ⋅ 350 100 = 7 к г с

| - к концу литья (0,2%/c) | 0.2 ⋅ 350 100 = 0.7 к г с |

| - определим время затвердевания отливки | 10,3 мин. |

- плавно увеличиваем скорость вращения на 5% от начальной 5 ⋅ 400 100 = 20 о б м и н

- к концу литья скорость равна: 400+20·10,3=606 об/мин

Выше 12% увеличивать скорость не рекомендуется в связи с заметным развитием ликвационных процессов. При своего рода «ускорении» в 12%/мин в конце литья имеем n = 400 + 12 ⋅ 400 100 ⋅ 10,3 = 894 о б м и н

Полученную методом центробежного литья кольцевую отливку гомогенизируют, обтачивают и подвергают разгонке и подсадке при температуре, исходя из оптимальной пластичности сплава. Данная операция обусловлена необходимостью дополнительного измельчения зерна и получения однородной структуры. На следующем этапе при необходимости в зависимости от сплава проводят отжиг, с целью снятия наклепа. Затем заготовку подвергают двухступенчатой раскатке на РПС (раскатной прокатный стан) при температуре оптимальной пластичности и обжатии 5-10% при каждом обороте (проходе) и суммарной деформации 15-25% на первой ступени и при обжатии 15-20% при каждом обороте (проходе) и суммарной деформации 65-70% на второй ступени. Литая, гомогенизированная, а тем более деформированная структура большинства алюминиевых сплавов допускает высокие обжатия. Большие обжатия уменьшают неравномерность деформации, способствуют получению горячекатаных полос с равномерной структурой и стабильными свойствами, обеспечивают высокую производительность. Однако в первых проходах из-за возможности появления трещин на боковых кромках вследствие интенсивного уширения рекомендуется назначать небольшие обжатия - в пределах 5-10%. В дальнейшем обжатия равномерно увеличивают, доводя до 15-20% при суммарной степени деформации 50-60% и более.

Пример 2. Маршрут раскатки кольцевого полуфабриката из отливки, полученной методом центробежного литья сплава АМг6, размерами D×d×H=1000×500×200 мм, Таблица 1. Состояние отливки - гомогенизированная, обточенная.

| Таблица 1. | ||

| Маршрут раскатки кольцевого полуфабриката из алюминиевого сплава Амг6 | ||

| №№ п/п | Перечень технологических операций | Толщина стенки кольца по проходам, мм |

| 1 | Разгонка, подсадка при | 250-200 |

| температуре 360-380°C. | Суммарная деформация 20% | |

| 2 | Нагрев до температуры 420-440°C, выдержка не менее 4 часов. | - |

| 3 | Раскатка 1 на РПС при температуре 380-420°C в ступенчатом режиме | 200,0-184,0-165,6-149,0Обжатия по проходам 8-10-10%Суммарная деформация 25,5% |

| 4 | Раскатка 2 на РПС при | 149,0-128,5-102,0 |

| температуре 380-420°C в | Обжатия по проходам 14-20% | |

| ступенчатом режиме | Суммарная деформация 68% | |

| 5 | Отжиг при температуре 310-335°C, выдержка 30 мин. | - |

Результаты проведенных структурных исследований и механических свойств представлены в Таблице 2

| Таблица 2. | ||||

| Механические свойства образцов из раскатных колец алюминиевого сплава АМг6 (после отжига) | ||||

| №№ образца | Место вырезки образца | Предел прочности, МПа | Предел текучести, МПа | Относительное удлинение, % |

| 1 | долевое | 371 | 213 | 10,7 |

| 2 | долевое | 378 | 202 | 10,7 |

| 3 | поперечное | 354 | 201 | 11,7 |

| 4 | поперечное | 352 | 194 | 11,0 |

Анализ газонасыщенности раскатных колец показал минимальное содержание газов в структуре. Анализ микроструктуры колец выявил равномерное распределение интерметаллидных фаз в структуре твердого раствора, а также отсутствие окисленных центров кристаллизации.

Таким образом, предлагаемое изобретение позволяет сократить количество операций при раскатке за счет получения отливки с мелкодисперсной структурой (зерна) и увеличить КИМ благодаря получению кольцевых заготовок методом центробежного литья по заданным режимам. Предложенные режимы раскатки позволяют получать кольцевые изделия из алюминиевых сплавов с повышенными механическими свойствами и низкой анизотропией свойств. Процесс не требует конструктивных изменений традиционного оборудования, а так же позволяет снизить энергосиловые параметры.

Способ получения крупногабаритных кольцевых полуфабрикатов из деформируемых алюминиевых сплавов, включающий операции литья, деформационной обработки и отжига, отличающийся тем, что отливку получают способом центробежного литья в среде инертного газа, причем расплав подают в изложницу с максимально возможным секундным расходом, равным 1-4% в секунду в начале литья и 0,02-0,08% в секунду в конце литья от общей массы отливки при постепенном снижении расхода обратно пропорционально времени литья, а скорость вращения изложницы плавно увеличивают на 0,4-6,0% в минуту от начальной скорости, причем деформационную обработку осуществляют двухступенчатой раскаткой отливки при обжатии 5-10% при каждом проходе и суммарной деформации 25-30% на первой ступени и при обжатии 15-20% при каждом проходе и суммарной деформации 65-70% на второй ступени.