Способ получения полиолефиновых пленок

Иллюстрации

Показать всеИзобретение относится к способу получения пленок из сверхвысокомолекулярного полиолефина, включающему стадии воздействия на исходный сверхвысокомолекулярный полиолефин со средневесовой молекулярной массой, по меньшей мере, 500000 грамм/моль в порошкообразной форме стадии уплотнения с использованием изобарного пресса, воздействия на уплотненный полиолефин стадии прокатки и, по меньшей мере, одной стадии растяжения при таких условиях, что ни в одной точке во время переработки полимера его температура не повышается до значения, превышающего его температуру плавления. Способ позволяет получить пленки из сверхвысокомолекулярного полиолефина с высоким качеством. 14 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Настоящее изобретение относится к способу получения пленок из сверхвысокомолекулярных полиолефинов.

Патент США № US 5091133 описывает способ получения листов из сверхвысокомолекулярного полиолефина с помощью стадий введения полиолефинового порошка между сочетанием бесконечных конвейерных лент, расположенных в соотношении возвратно-поступательного движения во встречных направлениях, формования прессованием полиолефинового порошка при температуре более низкой, чем температура плавления полиолефинового порошка, посредством устройства для прессования, удерживая, в то же время полиолефиновый порошок между бесконечными конвейерными лентами, затем прокатки и растяжения полученного полиолефина, сформованного прессованием.

Европейский патент EP 0467323 описывает способ получения окрашенных пленок из сверхвысокомолекулярного полиэтилена, где к порошкообразному сверхвысокомолекулярному полиэтилену, который затем подвергают компактированию-формованию и растяжению, добавляют краситель.

Патент США №4879076 описывает способ получения полиэтиленовых материалов с помощью способа, включающего уплотнение и растяжение, где уплотнение осуществляют в экструдере или в неопределенном прессе.

Хотя способ, описанный в патенте США №5091133 выше, дает продукт с приемлемыми свойствами, обнаружено, что по-прежнему имеется место для улучшений. В частности, при получении пленок с очень высоким отношением растяжения, способ, как описано в патенте США №5091133, может приводить к получению продуктов с неоднородным качеством. Неоднородное качество будет, среди прочего, ограничивать прочность пленки на разрыв.

Соответственно, имеется необходимость в способе получения пленок из сверхвысокомолекулярных полиолефинов, который приводит к получению продукта с более высокой однородностью, более высокой прочностью на разрыв и с другими желательными физическими свойствами. Способ в соответствии с настоящим изобретением также позволяет получать более широкие ленты.

Настоящее изобретение предусматривает такой способ. Таким образом, настоящее изобретение направлено на способ получения пленки из сверхвысокомолекулярного полиэтилена, включающий стадии

- воздействия на исходный сверхвысокомолекулярный полиолефин со средневесовой молекулярной массой, по меньшей мере, 500000 грамм/моль в порошкообразной форме стадии уплотнения с использованием изобарного пресса

- воздействия на уплотненный полиолефин стадии прокатки и, по меньшей мере, одной стадии растяжения при таких условиях, что во время переработки полимера ни в его одной точке температура не повышается до значения выше его температуры плавления.

Способ в соответствии с настоящим изобретением позволяет получать полимерные пленки высокого качества, с высокой однородностью. Полученный продукт имеет постоянное качество, высокую прочность, высокую однородность по его ширине и однородное распределение плотности. Другие преимущества настоящего способа станут очевидны из дополнительного описания ниже.

Отмечено, что патент США №4353855 описывает способ получения пластиковых изделий, не имеющих напряжений, посредством уплотнения полимерного порошка в форме с использованием давления выше предела текучести. Однако стадию прессования осуществляют при температуре выше температуры плавления полимера, и последующей стадии растяжения не осуществляют.

Настоящее изобретение будет описываться более подробно ниже.

Ряд вариантов осуществления настоящего изобретения описывается подробно и в качестве только лишь примеров со ссылками на прилагаемые чертежи.

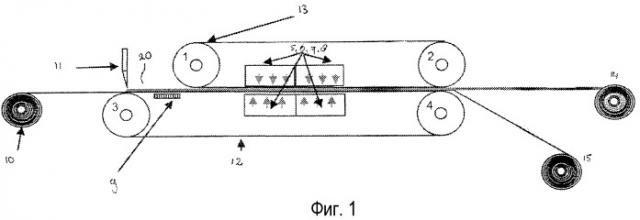

Фигура 1 приводит первый вариант осуществления конфигурации изобарного пресса, пригодной для использования в настоящем изобретении.

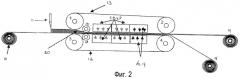

Фигура 2 приводит второй вариант осуществления конфигурации изобарного пресса, пригодной для использования в настоящем изобретении.

На первой стадии способа в соответствии с настоящим изобретением полиолефиновый порошок уплотняется в изобарном прессе. Изобарный пресс представляет собой пресс, где давление, прикладываемое к материалу, который должен уплотняться, является постоянным, независящим от толщины материала, который должен уплотняться. Это представляет собой противоположность изохорным прессам, где толщина конечного продукта является постоянной, а приложенное давление изменяется вместе с толщиной материала, который должен уплотняться. Изобарные прессы известны в данной области, и являются коммерчески доступными, например, от Hymmen GmbH, Germany. Однако использование изобарного пресса в способе получения пленок из сверхвысокомолекулярного полиолефина ранее не описывалось.

В одном из вариантов осуществления настоящего изобретения, используемый изобарный пресс имеет такое распределение давления, что отношение давления к плотности уплотняемого материала является постоянным в каждой точке материала, который должен уплотняться. Необходимо отметить, что пресс может содержать несколько зон прессования, которые могут работать при различных давлениях.

Изобарный пресс, пригодный для использования в настоящем изобретении, будет теперь описываться со ссылками на Фигуру 1. Отмечено, что, как будет очевидно специалисту в данной области, различные преимущественные варианты осуществления, обсуждаемые ниже, не ограничиваются конкретным устройством. На фигуре 1 устройство содержит две пары валков 1, 2, и 3, 4 и пару бесконечных конвейерных лент 12, 13, расположенных в состоянии натяжения в соотношении возвратно-поступательного перемещения во встречных направлениях с помощью валков 1-4. Пары противоположных подушек 5, 6, 7 и 8 прессования установлены внутри конвейерных лент 12, 13, при этом полиолефин размещается между конвейерными лентами 12, 13, и конвейерные ленты 12, 13 переносят давление на полиолефин. Подушки 5, 6, 7 и 8 прессования предпочтительно содержат (внутри) газообразную и/или жидкую среду для оказания давления на полиолефин. В качестве среды могут использоваться, например, масло и/или воздух. Можно использовать одну пару подушек прессования или множество пар подушек прессования. Благодаря тому факту, что среда может нагреваться, температура полиолефина во время прессования может контролироваться очень точно. На самом деле, для получения преимуществ, связанных с настоящим изобретением, хороший контроль температуры является основным условием, как будет обсуждаться ниже. В качестве альтернативы нагреваемой среде внутри подушек 5, 6, 7 и 8 прессования, подушки 5, 6, 7 и 8 прессования могут нагреваться с помощью внешнего нагревательного устройства (например, микроволнового или инфракрасного). Также возможно охлаждение уплотненного материала посредством активного или неактивного охлаждения с помощью дополнительных подушек (16, 17 фигура 2) прессования для предотвращения налипания на бесконечные конвейерные ленты 12, 13. Использование изобарного пресса, снабженного подушками 1-4 прессования, для приложения давления к полиолефину, гарантирует однородность давления по ширине и длине, по зоне прессования и по этой причине представляет собой предпочтительный вариант осуществления настоящего изобретения, как будет поясняться более подробно ниже.

На фигуре 1 исходный полиолефиновый порошок может вводиться из системы бункера на бесконечную конвейерную ленту 12, как правило, перед ножевым устройством 11. Перед стадией прессования исходный полиолефин 20 на конвейерной ленте предварительно нагревается для улучшения пластичности при (горячем) прессовании с использованием плиты 9 для предварительного нагрева. Предварительный нагрев полиолефинового порошка вызывает увеличение статического заряда частиц порошка, который будет иметь отрицательное влияние на однородность слоя полиолефинового порошка. Для преодоления этого статического заряда, порошок дозируют на холодную бесконечную конвейерную ленту 12. Эту же бесконечную конвейерную ленту 12 нагревают в зоне прессования, что означает, что перед дозированием полиолефинового порошка необходимо охлаждение конвейерной ленты 12. Непрерывный нагрев и охлаждение конвейерной ленты 12 будет вызывать высокие внутренние натяжения в конвейерной ленте и вызывать частые отказы конвейерной ленты 12. В предпочтительном варианте осуществления настоящего изобретения, чтобы устранить цикл нагрева и охлаждения конвейерной ленты 12, полиолефиновый порошок дозируют не непосредственно на конвейерную ленту 12, но на вспомогательную конвейерную ленту 10, проходящую между конвейерными лентами 12, 13. Вспомогательная конвейерная лента 10 нагревается с помощью нагревательной плиты 9 и температуры конвейерных лент 12, 13 для увеличения температуры полиолефина выше температуры размягчения перед поступлением в зоны прессования. Нагретый полиолефин на вспомогательной конвейерной ленте 10 будет вводиться в зазор пресса с двойной конвейерной лентой. Когда полиолефин сжимается, сформированный таким образом лист уплотненного полиолефина подается на валок 14. Вспомогательная конвейерная лента 10 наматывается на валок 15.

Фигура 2 показывает другой вариант осуществления изобарного пресса, пригодного для использования в настоящем изобретении. В этом варианте осуществления, в дополнение к нагреваемым подушкам 5, 6, 7 и 8, пресс содержит дополнительные подушки 16, 17, которые могут использоваться для охлаждения уплотненного полиолефина посредством активного или неактивного охлаждения для предотвращения налипания на бесконечные конвейерные ленты. В одном из вариантов осуществления на Фигуре 2 нагревательная плита 9 отсутствует. Вместо этого температуру полиолефина определяет температура конвейерных лент 12, 13. В этом варианте осуществления, ножевое устройство 11 располагается выше, чем на фигуре 1, так что получается более толстый слой порошка, чем в первом случае. Два дополнительных направляющих валка 18 и 19 применяются для направления полиолефина 20 в зазор зоны прессования.

В предпочтительном варианте осуществления настоящего изобретения, чтобы сделать проще высвобождение захваченного воздуха из слоя полиолефинового порошка в зазоре, входной угол поддерживают при 4,5°, предпочтительно, при 3°, более предпочтительно, в пределах между 2,5° и 0,5°, в частности, около 1,5°.

Попавший в зазор слой полиолефинового порошка сжимается между бесконечными конвейерными лентами в зоне (зонах) прессования. В зависимости от объемной плотности полиолефинового порошка, стадия прессования может иметь место в одной зоне прессования в изобарном прессе, или могут использоваться несколько зон прессования, где давление в каждой следующей зоне прессования выше, чем в предыдущей зоне прессования. В конкретном варианте осуществления настоящего изобретения изобарный пресс содержит две зоны прессования, где первая зона прессования работает при давлении самое большее 10 бар, например, в пределах между 2 и 10 бар, более конкретно, между 3 и 8 бар, в то время как вторая зона прессования работает при давлении выше, чем 10 бар, например, вплоть до 80 бар. Необходимо отметить, что это представляет собой использование изобарного пресса, который позволяет использовать такие высокие давления в сочетании с хорошим контролем температуры. Этот вариант осуществления представляет собой особенный интерес, когда полиолефиновый порошок имеет низкую объемную плотность, как будет поясняться более подробно ниже.

В одном из вариантов осуществления способа в соответствии с настоящим изобретением, используют пресс с эффективной шириной, по меньшей мере, 250 мм, в частности, шириной, по меньшей мере, 400 мм, более конкретно, по меньшей мере, 1100 мм. Использование широкого пресса позволяет получение относительно широких пленок, в то же время, используя высокое отношение растяжения.

Прикладываемое давление определяют по плотности уплотняемого материала, которая должна быть достигнута. Чтобы позволить соответствующую дальнейшую переработку материала, как правило, необходимо уплотнять материал до плотности, равной, по меньшей мере, 95% от теоретической плотности полимера, в частности, по меньшей мере, до 97%, более конкретно, по меньшей мере, до 98%.

Обнаружено, что если материал уплотняется до плотности ниже 95% от теоретической плотности полимера, материал может быть слишком хрупким, чтобы позволить растяжение материала. Кроме того, когезия и прочность сырого материала может быть слишком низкой, чтобы позволить соответствующую дальнейшую переработку.

Например, когда полиолефин представляет собой полиэтилен, теоретическая плотность полимера составляет 0,97 г/см3. Соответственно, прикладываемое давление, как правило, выбирается так, что плотность уплотненного материала, по меньшей мере, составляет 0,92 г/см3. Более конкретно, прикладываемое давление, выбирается так, что плотность уплотненного материала, по меньшей мере, составляет 0,93 г/см3. Еще более конкретно, прикладываемое давление выбирается так, что плотность уплотненного материала составляет, по меньшей мере, 0,94 г/см3.

Как правило, прикладываемое давление на стадии уплотнения составляет, по меньшей мере, 5 бар, в частности, по меньшей мере, 10 бар, более конкретно, по меньшей мере, 20 бар. В зависимости от свойств полимера, давление, необходимое для получения указанной выше плотности, может быть относительно высоким. В некоторых вариантах осуществления, прикладываемое давление на стадии уплотнения составляет, по меньшей мере, 25 бар, в частности, по меньшей мере, 30 бар, более конкретно, по меньшей мере, 35 бар, еще более конкретно, по меньшей мере, 40 бар, еще более конкретно, по меньшей мере, 45 бар, или, по меньшей мере, 50 бар. Значения, большие, чем 80 бар, как правило, не требуются.

Чтобы оно позволило получение необходимой плотности, уплотнение имеет место при повышенной температуре, конкретно, при температуре выше температуры размягчения полимера по Викат и ниже температуры неограниченного плавления полимера. По причинам эффективности переработки, как правило, предпочтительно осуществлять стадию уплотнения относительно близко к температуре неограниченного плавления полимера. Это упростит уплотнение и приведет к получению материала с более высокой когезией. Материал с более высокой когезией будет, в свою очередь, иметь лучшие свойства при растяжении, что приведет к получению пленки с улучшенными свойствами, подобными прочности на разрыв. Однако важной особенностью настоящего изобретения является то, что для получения полимерного материала с высокой прочностью и высоким модулем упругости температура во время уплотнения поддерживается ниже естественной температуры плавления полимера. Такой материал не будет получаться, когда продукт плавится во время уплотнения.

В способе в соответствии с настоящим изобретением стадию уплотнения, как правило, осуществляют при температуре, по меньшей мере, на 1°C ниже температуры неограниченного плавления полимера. В зависимости от природы полимера может быть возможным осуществление стадии уплотнения при температуре, по меньшей мере, на 3°C ниже естественной температуры неограниченного плавления полимера, конкретнее, по меньшей мере, на 5°C ниже температуры плавления полимера. Когда возможно осуществление уплотнения при температуре более чем на 1°C ниже температуры естественного плавления полимера, это является предпочтительным по причинам, связанным с эффективностью способа. Как правило, стадию уплотнения осуществляют при температуре самое большее на 40°C ниже естественной температуры плавления полимера, в частности, самое большее на 30°C ниже естественной температуры плавления полимера, более конкретно, самое большее на 10°C ниже.

В предпочтительном варианте осуществления способа в соответствии с настоящим изобретением температуру на стадии уплотнения поддерживают постоянной в окне температур 2°C, в частности, в окне температур 1°C. Это приводит к получению продукта с улучшенными конечными свойствами. Как показано выше, то, что может быть получено такое узкое окно температур, является одной из особенностей, связанных с использованием изобарного пресса.

Полимер предусматривается в форме порошка. Соответствующие порошки содержат частицы, которые могут иметь размер частиц вплоть до 1000 микрон, предпочтительно, вплоть до 500 микрон, более конкретно, вплоть до 250 микрон. Частицы предпочтительно имеют размер частиц, по меньшей мере, 1 микрон, более конкретно, по меньшей мере, 10 микрон. Распределение размеров частиц может определяться с помощью лазерной дифракции (PSD, Sympatec Quixel) следующим образом. Образец диспергируют в воде, содержащей поверхностно-активное вещество, и обрабатывают ультразвуком в течение 30 секунд для удаления агломератов/переплетений. Образец прокачивают через лазерный луч и детектируют рассеянный свет. Величина дифракции света представляет собой меру для размера частиц.

В зависимости от природы полимера исходный полимерный порошок, как правило, имеет объемную плотность в пределах между 0,08 и 0,6 г/см3. Объемная плотность может определяться согласно ASTM-D1895. Аппроксимация среднего качества для этого значения может быть получена следующим образом. Образец порошка UHMWPE засыпают в мерный стакан объемом ровно 100 мл. После снятия избытка материала определяют массу содержимого стакана и вычисляют объемную плотность.

Таким образом, объемная плотность представляет собой меру процента воздуха, присутствующего в полимерном порошке. Процент воздуха, присутствующего в полимерном порошке, может вычисляться по объемной плотности и плотности полимера с использованием следующей формулы:

Процент воздуха=100% (1-объемная плотность/плотность полимера)

Как правило, процент воздуха в полимерном порошке, используемом в способе в соответствии с настоящим изобретением, находится в пределах между 30 и 90%. В одном из вариантов осуществления настоящего изобретения, исходный порошок имеет процент воздуха в пределах между 60 и 40%. В другом варианте осуществления способа в соответствии с настоящим изобретением исходный порошок имеет процент воздуха более чем 60%, в частности, более чем 65%, более конкретно, более чем 70%. Обычно, порошки с такими высокими процентами воздуха, как считается, сложно перерабатывать в виде полимерных пленок, и обнаружено, что настоящее изобретение позволяет переработку таких материалов с низкой плотностью.

Например, когда полимер представляет собой высокомолекулярный полиэтилен, объемная плотность будет, как правило, находиться между 0,08 и 0,6 г/см3. В одном из вариантов осуществления используют, полиолефин, в частности, высокомолекулярный полиэтилен, который имеет относительно низкую объемную плотность, по сравнению с объемной плотностью обычных полиолефинов, в частности, высокомолекулярных полиэтиленов. Более конкретно, полиолефин, используемый в способе в соответствии с настоящим изобретением, может иметь объемную плотность ниже 0,50 г/см3, в частности, ниже 0,25 г/см3, более конкретно, ниже 0,18 г/см3, еще более конкретно, ниже 0,13 г/см3. Это приводит, например, к получению непереплетенной сверхвысокой молекулярной массы, которая будет обсуждаться более подробно ниже.

В способе по настоящему изобретению стадию уплотнения осуществляют для объединения полимерных частиц в один объект, например, в форме маточного листа. Маточный лист подвергают воздействию стадии прокатки, а затем, стадии растяжения. Стадию растяжения осуществляют для придания ориентации полимеру и для получения конечного продукта. Стадию уплотнения и стадию растяжения осуществляют в направлениях, перпендикулярных друг другу. На стадии прокатки, уплотнение объединяют с некоторым растяжением в направлении, перпендикулярном направлению уплотнения.

Стадию растяжения в способе в соответствии с настоящим изобретением осуществляют для получения полимерной пленки. Стадию растяжения можно осуществлять на одной или нескольких стадиях способом, обычным для данной области. Соответствующий способ включает проведение пленки на одной или нескольких стадиях над набором валков, которые, оба, осуществляют прокатку в направлении по ходу способа, при этом второй валок прокатывает быстрее, чем первый валок. Растяжение может иметь место над горячей плитой или в воздушной циркуляционной печи.

Как правило, в способе в соответствии с настоящим изобретением стадия растяжения будет осуществляться при таких условиях, что получается общее отношение растяжения, по меньшей мере, 30, в частности, по меньшей мере, 50. В зависимости от природы полимера, может быть возможным и/или желательным использование более высоких отношений растяжений, более конкретно, по меньшей мере, 80, еще более конкретно, по меньшей мере, 100, даже более конкретно, по меньшей мере, 120, даже более конкретно, по меньшей мере, 140, даже более конкретно, по меньшей мере, 160. Обнаружено, в частности, что при этих высоких отношениях растяжения преимущества настоящего изобретения будут более выраженными.

Общее отношение растяжения определяется как площадь поперечного сечения компактированного листа, деленная на поперечное сечение прокатанной пленки, полученной из этого компактированного листа.

В способе в соответствии с настоящим изобретением стадию растяжения, как правило, осуществляют при температуре, по меньшей мере, на 1°C ниже температуры плавления полимера при условиях способа. Как известно специалистам в данной области, температура плавления полимеров может зависеть от ограничений, при которых они находятся. Это означает, что температура плавления при условиях способа может изменяться от случая к случаю. Она может легко определяться как температура, где натяжение напряжений в способе резко падает. В зависимости от природы полимера, может быть возможным осуществление стадии растяжения при температуре, по меньшей мере, на 3°C ниже температуры плавления полимера при условиях способа, еще более конкретно, по меньшей мере, на 5°C ниже температуры плавления полимера при условиях способа. Как правило, стадию растяжения осуществляют при температуре самое большее на 30°C ниже температуры плавления полимера при условиях способа, в частности, самое большее на 20°C ниже температуры плавления полимера при условиях способа, более конкретно, самое большее на 15°C ниже.

В одном из вариантов осуществления, полимер представляет собой сверхвысокомолекулярный полиэтилен (UHMWPE) со средневесовой молекулярной массой (Mw), равной, по меньшей мере, 500000 грамм/моль, в частности, находящейся в пределах между 1,106 грамм/моль и 1,108 грамм/моль. Распределение молекулярных масс и средние молекулярные массы (Mw, Mn, Mz) полимера могут определяться согласно ASTM D 6474-99 при температуре 160°C с использованием 1,2,4-трихлорбензола (TCB) в качестве растворителя. Может использоваться соответствующее хроматографическое оборудование (PL-GPC220 от Polymer Laboratories), включая устройство для высокотемпературной подготовки образцов (PL-SP260). Систему калибруют с использованием шестнадцати полистирольных стандартов (Mw/Mn <1,1) в диапазоне молекулярных масс от 5·103 до 8·106 грамм/моль.

Распределение молекулярных масс может также определяться с использованием реометрии расплава. Перед измерением, образец полиэтилена, к которому добавляют 0,5% масс антиоксиданта, такого как IRGANOX 1010, для предотвращения термоокислительной деградации, должен сначала спекаться при 50°C и 200 бар. Диски диаметром 8 мм и толщиной 1 мм, полученные из спеченного полиэтилена, быстро нагревают (~30°C/мин) до температуры гораздо выше, чем равновесная температура плавления в реометре, в атмосфере азота. Например, диск выдерживают при 180°C в течение двух часов или более. Проскальзывание между образцом и дисками реометра может отслеживаться с помощью осциллографа. Во время динамических экспериментов два выходных сигнала из реометра, то есть один сигнал, соответствующий синусоидальной деформации, и другой сигнал, соответствующий возникающему в результате отклику напряжения, отслеживаются непрерывно с помощью осциллографа. Превосходный синусоидальный отклик напряжения, который может быть получен при низких значениях деформации, является показателем отсутствия проскальзывания между образцом и дисками.

Реометрию можно осуществлять с использованием параллельно-пластинчатого реометра, такого как Rheometrics RMS 800 от TA Instruments. Программное обеспечение Orchestrator Software, поставляемое TA Instruments, который использует алгоритм Mead, может использоваться для определения молярной массы и распределения молярных масс из данных по зависимости модуля сдвига от частоты, определенных для полимерного расплава. Данные получают при изотермических условиях в пределах между 160 и 220°C. Для получения хорошей подгонки должна выбираться область угловых частот в пределах между 0,001 и 100 рад/сек и область постоянной деформации в линейной вязкоупругой области в пределах между 0,5 и 2%. Суперпозиция время-температура применяется при эталонной температуре 190°C. Для определения модуля сдвига ниже частоты 0,001 (рад/сек) могут осуществляться эксперименты с релаксацией напряжений. В экспериментах с релаксацией напряжений, прикладывается и регистрируется одна нестационарная деформация (ступенчатая деформация) для полимерного расплава при фиксированной температуре на образце и регистрируют зависящее от времени затухание напряжения.

Температура естественного плавления исходного полимера находится в пределах между 138 и 142°C и может легко определяться специалистом в данной области. С помощью значений, показанных выше, это позволяет вычисление соответствующей рабочей температуры.

Определение температура плавления может осуществляться с помощью DSC (дифференциальной сканирующей калориметрии) в азоте, в диапазоне температур от +30 до +180°C и при скорости увеличения температуры 10°C/минут. Максимум самого большого эндотермического пика в области от 80 до 170°C оценивается в настоящем документе как температура плавления.

UHMWPE, который используют в предпочтительном варианте осуществления способа в соответствии с настоящим изобретением, может представлять собой гомополимер этилена или сополимер этилена с сомономером, который представляет собой другой альфа-олефин или циклический олефин, оба, как правило, с количеством атомов углерода в пределах между 3 и 20. Примеры включают пропен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, циклогексен, и тому подобное. Использование диенов, имеющих вплоть до 20 атомов углерода, также является возможным, например, бутадиена или 1-4 гексадиена. Количество (отличного от этилена) альфа-олефина в этиленовом гомополимере или сополимере, используемом в способе в соответствии с настоящим изобретением, предпочтительно составляет самое большее 10% моль, предпочтительно, самое большее 5% моль, более предпочтительно, самое большее 1% моль. Если используют (отличный от этилена) альфа-олефин он, как правило, присутствует в количестве, по меньшей мере, 0,001% моль, в частности, по меньшей мере, 0,01% моль, еще более конкретно, по меньшей мере, 0,1% моль. Очевидно, диапазоны, приведенные выше для исходного материала, относятся также и к конечной полимерной пленке.

Способ в соответствии с настоящим изобретением осуществляют в твердом состоянии. Конечная полимерная пленка имеет содержание полимерного растворителя меньше, чем 0,05% масс, в частности, меньше, чем 0,025% масс, более конкретно, меньше, чем 0,01% масс.

Пленка в соответствии с настоящим изобретением представляет собой трехмерный объект, который отличается тем, что два его размера существенно больше, чем третий. Более конкретно, отношение между вторым наименьшим размером, шириной пленки, и наименьшим размером, толщиной пленки, составляет, по меньшей мере, 50.

В одном из своих вариантов осуществления, способ в соответствии с настоящим изобретением является пригодным для получения пленок из UHMWPE с прочностью на разрыв, по меньшей мере, 1,0 ГПа, энергией деформации при разрыве, по меньшей мере, 15 Дж/г и Mw, по меньшей мере, 500000 грамм/моль.

Прочность на разрыв определяется согласно ASTM D882-00. В зависимости от отношения растяжения и температуры растяжения может быть получена прочность на разрыв, по меньшей мере, 1,3 ГПа, по меньшей мере, 1,5 ГПа, или, по меньшей мере, 1,7 ГПа. В некоторых вариантах осуществления, могут быть получены материалы с прочностью на разрыв, по меньшей мере, 2,0 ГПа. Иногда может быть получена прочность на разрыв, по меньшей мере, 2,5 ГПа, в частности, по меньшей мере, 3,0 ГПа, более конкретно, по меньшей мере, 3,5 ГПа. Также может быть получена прочность на разрыв, по меньшей мере, 4 ГПа.

Энергия деформации при разрыве определяется согласно ASTM D882-00 с использованием скорости деформации 50%/мин. Ее вычисляют посредством интегрирования энергии на единицу массы под кривой натяжение-деформация. В зависимости от отношения растяжения, могут быть получены пленки в соответствии с настоящим изобретением, которые имеют энергию деформации при разрыве, по меньшей мере, 15 Дж/г или энергию деформации при разрыве, по меньшей мере, 25 Дж/г. В некоторых вариантах осуществления, может быть получен материал с энергией деформации при разрыве, по меньшей мере, 30 Дж/г, в частности, по меньшей мере, 40 Дж/г ГПа, более конкретно, по меньшей мере, 50 Дж/г ГПа.

Модуль упругости пленки UHMWPE, изготовленной с помощью способа в соответствии с настоящим изобретением, как правило, составляет, по меньшей мере, 75 ГПа. Модуль определяют согласно ASTM D822-00. В зависимости от отношения растяжения, может быть получен модуль, по меньшей мере, 85 ГПа. В некоторых вариантах осуществления может быть получен модуль, по меньшей мере, 100 ГПа, более конкретно, по меньшей мере, 120 ГПа. Возможно получение модуля упругости, по меньшей мере, 140 ГПа, или, по меньшей мере, 150 ГПа.

Может быть предпочтительным, чтобы сверхвысокомолекулярный полиэтилен, используемый в настоящем изобретении, имел относительно узкое распределение молекулярных масс. Оно выражается с помощью отношения Mw (средневесовой молекулярной массы) к Mn (среднечисленной молекулярной массе), которое равно самое большее 8. Более конкретно, отношение Mw/Mn составляет самое большее 6, еще более конкретно, самое большее 4, еще более конкретно, самое большее 2.

В одном из вариантов осуществления используют сверхвысокомолекулярный полиэтилен, который имеет модуль упругого сдвига G N 0 , определяемый непосредственно после плавления при 160°C, самое большее, 1,4 МПа, в частности, 1,0 МПа, более конкретно, самое большее 0,9 МПа, еще более конкретно, самое большее 0,8 МПа, более конкретно, самое большее 0,7 МПа. Выражение "непосредственно после плавления" означает, что модуль упругого сдвига определяют сразу после плавления полимера, в частности, в пределах 15 секунд после плавления полимера. Для этого полимерного расплава G N 0 , как правило, увеличивается от 0,6 до 2,0 МПа через один, два или более часов, в зависимости от молярной массы полимера. G N 0 представляет собой модуль упругого сдвига в области высокоэластичного плато. Он связан со средней молекулярной массой между переплетениями Me, которая, в свою очередь, обратно пропорциональна плотности переплетений. В термодинамически стабильном расплаве, имеющем гомогенное распределение переплетений, значение Me может быть вычислено из G N 0 с помощью формулы G N 0 = g N ρ R T / M e , где gN представляет собой численный коэффициент, заданный как 1, представляет собой плотность в г/см3, R представляет собой универсальную газовую постоянную и T представляет собой абсолютную температуру в градусах K. Низкий модуль упругости сдвига непосредственно после плавления соответствует большим растяжениям полимера между переплетениями и, таким образом, низкому уровню переплетений. Признанный способ для исследований изменений G N 0 при образовании переплетений является таким же, как описан в публикациях (Rastogi, S., Lippits, D., Peters, G., Graf, R., Yefeng, Y. and Spiess, H., ''Heterogeneity in Polymer Melts from Melting of Polymer Crystals'', Nature Materials, 4(8), 1st August 2005, 635-641 and PhD thesis Lippits, D. R., "Controlling the melting kinetics of polymers; a route to a new melt state", Eindhoven University of Technology, dated 6th March 2007, ISBN 978-90-386-0895-2). Обнаружено, что полимер этого типа является привлекательным для баллистических целей.

В конкретном варианте осуществления настоящего изобретения, полиэтилен представляет собой непереплетенный UHMWPE. В настоящем описании, непереплетенный UHMWPE отличается средневесовой молекулярной массой (Mw), по меньшей мере, 500000 грамм/моль, отношением Mw/Mn, самое большее 8 и модулем упругого сдвига G N 0 , определяемым непосредственно после плавления при 160°C, самое большее, 1,4 МПа. Предпочтительные диапазоны, приведенные выше для этих параметров, применимы также и для настоящего варианта осуществления.

Когда полимер представляет собой полимер с модулем упругости сдвига G N 0 , определяемым непосредственно после плавления при 160°C, самое большее 1,4 МПа, он может быть получен с помощью способа полимеризации, где этилен, необязательно, в присутствии других мономеров, как обсуждается выше, полимеризуется в присутствии одноцентрового катализатора полимеризации при температуре ниже температуры кристаллизации полимера, так что полимер кристаллизуется непосредственно после образования. В частности, условия реакции выбирают так, что скорость полимеризации ниже, чем скорость кристаллизации. Эти условия синтеза заставляют молекулярные цепи кристаллизоваться непосредственно при их образовании, приводя скорее к возникновению уникальной морфологии, которая по существу отличается от той, которая получается из раствора или расплава. Кристаллическая морфология, создаваемая на поверхности катализатора, будет сильно зависеть от отношения между скоростью кристаллизации и скоростью роста полимера. Кроме того, температура синтеза, которая в этом конкретном случае представляет собой также и температуру кристаллизации, будет сильно влиять на морфологию полученного порошка UHMWPE. В одном из вариантов осуществления температура реакции находится в пределах между -50 и +50°C, более конкретно, между -15 и +30°C. Возможность определить посредством рутинных проб и ошибок, какая температура реакции соответствует сочетанию с данным типом катализатора, концентрациями полимера и другими параметрами, влияющими на реакцию, находится в рамках знаний специалистов в данной области.

Для получения непереплетенного UHMWPE важно, чтобы центры полимеризации были достаточно далеко удалены друг от друга для предотвращения переплетения полимерных цепей во время синтеза. Это можно сделать с использованием одноцентрового катализатора, который гомогенно диспергирован по среде кристаллизации при низких концентрациях. Более конкретно, соответствующими могут быть концентрации меньше, чем 1·10-4 моль катализатора на литр, в частности, меньше, чем 1·10-5 моль катализатора на литр реакционной среды. Одноцентровый катализатор на носителе может также использоваться, постольку поскольку принимаются меры для того, чтобы активные центры были достаточно далеко удалены друг от друга для предотвращения существенного переплетения полимеров во время образования.

Соответствующие способы получения исходного UHMWPE, используемые в настоящем изобретении, известны в данной области. Можно сослаться, например, на WO 01/21668 и US 20060142521.

(Непереплетенный) UHMWPE, используемый в способе в соответствии с настоящим изобретением, предпочтит