Способ трансалкилирования бензола полиалкилбензолами

Иллюстрации

Показать всеИзобретение относится к способу трансалкилирования бензола полиалкилбензолами на цеолитсодержащем катализаторе с получением этилбензола или изопропилбензола. Способ характеризуется тем, что в качестве полиалкилбензолов используют диэтилбензолы или диизопропилбензолы, процесс проводят в секционированном реакторе. При этом подачу основного потока бензола осуществляют на первую по ходу сырья секцию реактора при соотношении бензол:диэтилбензолы на первой по ходу сырья секции реактора 9:1 или 10,5:1, или 15:1, или 16,5:1, или 18:1 или соотношении бензол:диизопропилбензолы на первой по ходу сырья секции реактора 7,2:1 или 9,6:1. В свою очередь осуществляют подачу полиалкилбензолов на каждую секцию реактора, содержащую слой цеолитного катализатора, и подачу такого количества бензола, чтобы общее массовое соотношение бензол:полиалкилбензолы в реакторе составило 1:1-6:1, - на каждую секцию реактора, содержащую слой цеолитного катализатора, кроме первой по ходу. Использование настоящего изобретения позволяет увеличить время жизни катализатора, конверсию полиалкилбензола и селективность по целевому продукту. 3 з.п. ф-лы, 14 пр., 2 табл., 6 ил.

Реферат

Предлагаемое изобретение относится к нефтехимии и нефтепереработке, а именно к получению этилбензола или изопропилбензола путем каталитического трансалкилирования бензола полиалкилбензолами (например, диэтилбензолом, диизопропилбензолом).

Основная доля производства этилбензола приходится на процесс алкилирования бензола этиленом в присутствии катализаторов алкилирования кислотной природы. В зависимости от используемого катализатора и условий алкилирования, наряду с этилбензолом, происходит образование ди-, три- и тетраэтилбензолов (обычно 85-97% масс. диэтилбензолов) в количестве от 1 до 15% масс. от общего количества алкилата. Эффективность процесса алкилирования повышают путем комбинирования алкилирования и трансалкилирования, последнее позволяет преобразовывать побочные продукты, полиалкилбензолы, в целевой этилбензол.

Известен способ жидкофазного трансалкилирования бензола полиэтилбензолами на цеолитах с размером пор более 6,5 Å при температурах в диапазоне 200-250°C (Патент США №5030786 от 09.07.1991, кл. C07C 2/66).

Известен также способ жидкофазного трансалкилирования бензола полиэтилбензолами с применением каталитической композиции, включающей 30-70% масс. Н-β цеолита; 0,5-10% галогена и γ-Al2O3 - остальное (Патент США №5600050 от 04.02.1997, кл. С07С 2/66).

Известен способ трансалкилирования бензола полиэтилбензолами в смешанной фазе при температурах в диапазоне 220-250°C в зависимости от давления в секции трансалкилирования, которая может находиться внутри реактора алкилирования либо в отдельном реакторе трансалкилирования. Стехиометрический избыток бензола в секции трансалкилирования - более чем 1000% (Патент WO 99/65601 от 23.12.1999, кл. B01J 8/04, С07С 2/64).

Известен способ трансалкилирования бензола диэтилбензолами в жидкой фазе при средней температуре в реакторе трансалкилирования приблизительно 66-288°C и среднем давлении приблизительно 41 атм. Предпочтительный катализатор трансалкилирования - цеолит Y. Массовое отношение бензол/полиэтилбензол должно находиться в пределах диапазона 1:1-4:1 (Патент США №6222084 от 24.04.2001, кл. С07С 15/073).

Известен способ производства этилароматических соединений, в котором часть потока зоны реакции трансалкилирования проходит через многослойную зону реакции алкилирования, где ароматические соединения алкилируются до целевого этилароматического соединения. Условия проведения процесса в жидкой фазе: температура от 99 до 290°C для бензола, давление - от 10 до 50 атм, объемная скорость подачи сырья от 0.5 до 5 ч-1 (Патент США №6232515 от 15.05.2001, кл. С07С 15/073).

Известен способ трансалкилирования бензола диэтилбензолами в жидкой фазе при температурах 65-290°С и среднем давлении 40 атм. Предпочтительный катализатор - цеолит Y. Массовое соотношение бензол/полиэтилбензолы - в диапазоне 1:1 to 4:1 (Патент США №7419929 от 02.09.2008, кл. B01J 20/34).

Наиболее близким к предложенному решению является способ трансалкилирования бензола полиалкилбензолами (патент США №6995295 от 07.02.2006, кл. С07С 2/68 - прототип).

Согласно прототипу процесс трансалкилирования бензола полиалкилбензолами может проводиться в жидкофазных, парофазных или смешанных условиях. Процесс трансалкилирования предпочтительно проводится в жидкой фазе при температуре от 150 до 260°C, давлении 70 атм или меньше, массовая скорость подачи сырья (WHSV базируется на массе всего жидкого сырья) составляет от 0.5 до 100 ч-1, мольное отношение бензол/полиалкилбензолы от 1:1 до 30:1. Катализаторы трансалкилирования, используемые в процессе изобретения, обычно являются молекулярными ситами: МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, МСМ-36, МСМ-49 и МСМ-56.

Описание технологической схемы блока трансалкилирования в прототипе. Поток из нижней части реактора алкилирования, который содержит этилбензол, не прореагировавший бензол и небольшое количество полиэтилбензолов и этана, поступает в систему ректификационных колонн. Выделяемые из верхней части полиалкилбензольной колонны полиалкилбензолы, главным образом диэтилбензолы, поступают в отдельный реактор трансалкилирования, куда также подается бензол. В результате реакции трансалкилирования 20-80% полиалкилбензолов превращается в этилбензол (ЭБ). Поток продуктов из реактора трансалкилирования объединяется с потоком из реактора алкилирования, и затем получаемый общий поток поступает в систему ректификационных колонн на разделение. Нижняя фракция из поэтилбензольной колонны выделяется как остаток. Продуктом трансалкилирования может быть и изопропилбензол. Недостатком описанного способа является относительно невысокая конверсия полиалкилбензолов и невысокая стабильная активность (исходя из результатов примера по прототипу - приведено в примере 1б, фиг.1б, 2, 3, таблица 1).

Задача предлагаемого технического решения заключается в разработке способа трансалкилирования бензола полиалкилбензолами в этилбензол или изопропилбензол на цеолитных катализаторах, позволяющего увеличить время жизни катализатора, конверсию полиалкилбензолов и селективность по целевому продукту.

Поставленная задача решается тем, что в способе трансалкилирования бензола полиалкилбензолами с получением этилбензола или изопропилбензола на цеолитсодержащем катализаторе, в качестве полиалкилбензолов используют диэтилбензолы или диизопропилбензолы, процесс проводят в секционированном реакторе, причем подачу основного потока бензола осуществляют на первую по ходу сырья секцию реактора при соотношении бензол:диэтилбензолы на первой по ходу сырья секции реактора 9:1 или 10,5:1, или 15:1, или 16,5:1, или 18:1 или соотношении бензол:диизопропилбензолы на первой по ходу сырья секции реактора 7,2:1 или 9,6:1, подачу полиалкилбензолов - на каждую секцию реактора, содержащую слой цеолитного катализатора, а подачу такого количества бензола, чтобы общее массовое соотношение бензол:полиалкилбензол в реакторе составило 1:1-6:1, - на каждую секцию реактора, содержащую слой цеолитного катализатора, кроме первой по ходу.

Подачу основного потока бензола осуществляют в верхнюю или нижнюю часть указанной секции.

Процесс трансалкилирования бензола полиалкилбензолами проводят в жидкой или паровой, или смешанной парожидкостной фазе.

В качестве катализатора используют цеолит типа бета или Y, или морденит, или МСМ-22.

Отличительные признаки предлагаемого технического решения:

- применение секционированного реактора,

- подачу полиалкилбензолов осуществляют на каждую секцию реактора, содержащую слой цеолитного катализатора,

- подачу общего потока бензола - на первую по ходу сырья секцию реактора при соотношении бензол:полиалкилбензолы на первой по ходу сырья секции реактора 7,2:1-18:1 в нижнюю или в верхнюю его часть, подачу такого количества бензола, чтобы общее массовое соотношение бензол:полиалкилбензол в реакторе составило 1:1-6:1, - на каждую секцию реактора, содержащую слой цеолитного катализатора, кроме первой по ходу.

Следует отметить, что применение секционированного реактора для многих химических процессов не является новым приемом, однако для процесса трансалкилирования бензола полиалкилбензолами этот прием применяется впервые.

Предлагаемое техническое решение позволяет достичь следующих технических результатов:

- увеличить конверсию полиалкилбензолов,

- повысить селективность по этилбензолу или изопропилбензолу,

- снизить смоло- и коксообразование,

- увеличить срок службы катализатора,

- повысить стабильность работы катализатора.

Процесс трансалкилирования бензола полиалкилбензолами протекает в отдельном секционированном реакторе и обеспечивает получение дополнительного количества целевого продукта в технологической схеме производства этилбензола методом алкилирования бензола олефинами.

Сырье для зоны трансалкилирования состоит по существу из бензола и полиалкилбензолов, наиболее предпочтительно диэтилбензолов (могут содержаться незначительные количества примесей или побочных продуктов, например, менее 10% мас. этилбензола, изопропилбензола, н-пропилбензола, этилтолуола, триэтилбензолов и др.). Полиалкилбензолы, содержащие три или более алкил-заместителей, могут быть удалены из сырьевого потока до зоны трансалкилирования. Возможно также использовать сырье, в котором основным компонентом полиалкилбензолов являются диизопропилбензолы.

Реакция трансалкилирования протекает в отдельном секционированном реакторе, на секциях которого находятся слои цеолитного катализатора. Количество секций выбирают, исходя из потребностей конкретного производства и экономической эффективности, но не менее двух; наиболее предпочтительно количество секций в реакторе находится в диапазоне от 2 до 6.

Реактор оборудован устройствами для ввода сырья на каждую секцию с помощью отдельных трубопроводов. Полиалкилбензолы подают на каждую секцию в расчетной пропорции, предпочтительно в равной пропорции, а бензол - в количестве, достаточном для поддержания соотношения бензол/полиалкилбензолы на постоянном уровне, т.е. в эквимольном количестве для компенсации бензола, израсходованного на реакцию трансалкилирования в каждой отдельной секции. Это количество выбирается из расчета: соотношение бензол:полиалкилбензолы на первой секции реактора составляет 7,2:1-18:1, а общее массовое соотношение бензол:полиалкилбензол в реакторе - 1:1-6:1. Основной поток бензола подают на первую по ходу сырья секцию реактора в нижнюю или в верхнюю его часть, предпочтительно в нижнюю часть реактора.

Секционирование приводит к увеличению стабильности работы катализатора за счет повышения внутреннего соотношения бензол/полиалкилбензолы в сырье.

Процесс трансалкилирования может протекать в жидкой фазе, паровой фазе или в смешанной парожидкостной фазе. Условия, например температура и давление, зависят, по крайней мере, частично, от природы используемого катализатора трансалкилирования.

Условия жидкофазного трансалкилирования бензола полиалкилбензолами: температура 180-260°C, давление 2,0-3,5 МПа, общая объемная скорость подачи сырья 0,5-3,0 ч-1 и общее массовое соотношение бензол/полиалкилбензолы 1,5:1-60:1.

Условия парофазного трансалкилирования бензола полиалкилбензолами: температура 370-450°C, давление 5-35 атм, общая объемная скорость подачи сырья 1-40 ч-1 и общее массовое отношение бензол/полиалкилбензолы 1:1-60:1.

В зоне трансалкилирования содержится катализатор трансалкилирования. Предпочтительные кислотные твердые катализаторы - цеолиты, особенно, средне- и широкопористые. Могут быть применены цеолитсодержащие катализаторы на основе цеолитов типа бета, Y, морденит, МСМ-22.

Описание технологической схемы блока трансалкилирования.

Полиалкилбензольная фракция, выделяемые из полиалкилбензольной колонны, состоящая главным образом из диэтилбензолов или диизопропилбензолов, поступает в отдельный реактор трансалкилирования, куда также подается бензол.

Полиалкилбензолы подают на каждую секцию реактора трансалкилирования с помощью отдельных трубопроводов вместе с эквимольным количеством бензола, а основной поток бензола подают на первую по ходу сырья секцию реактора в нижнюю или в верхнюю его часть.

Сырье зоны трансалкилирования содержит избыток бензола, и поэтому поток на выходе из этой зоны содержит компоненты не прореагировавшего сырья, в основном бензол, и целевой продукт - этилбензол или изопропилбензол.

Поток продуктов из реактора трансалкилирования совместно или раздельно от потока продуктов из реактора алкилирования, поступает на ректификационное разделение производственной схемы алкилирования.

Предлагаемое изобретение иллюстрируется примерами, приведенными ниже.

Пример 1.

Для получения сравнительной информации о характере протекания процесса трансалкилирования бензола диэтилбензолами в секционированном реакторе в соответствии с предлагаемым изобретением и в реакторе по прототипу проведены испытания на лабораторной установке.

Исследования проведены

а) в условиях моделирования 3-хсекционного реактора в соответствии с предлагаемым изобретением;

б) с применением обычного проточного реактора - согласно прототипу.

Реактор сконструирован из нержавеющей стали, имеет внутренний диаметр 10 мм, высоту 180 мм. Общий объем загрузки катализатора = 6 см3.

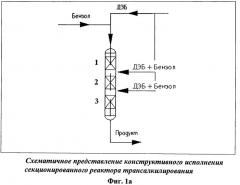

В случае а) проведено испытание при моделировании подачи основного потока бензола на первую по ходу сырья секцию в верхнюю часть 3-х секционного реактора и подачи диэтилбензолов (ДЭБ) в равной пропорции на каждую секцию, а также подачи на вторую и третью по ходу сырья секции дополнительного (эквимольного) количества бензола (Фиг.1а. Схематичное представление конструктивного исполнения секционированного реактора трансалкилирования).

Процесс трансалкилирования бензола диэтилбензолами протекает в паровой фазе при следующих условиях: температура 230°C, давление 0,1 МПа, общая объемная скорость подачи сырья 10 ч-1, общее массовое отношение бензол:диэтилбензол в сырье (внешнее массовое отношение) 3:1, массовое отношение бензол:диэтилбензол в сырье на 1 секции (внутреннее массовое отношение) 9:1, продолжительность подачи сырья 400 мин, отбор проб через каждые 40 минут.

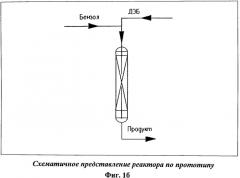

В случае б) проведено испытание при подаче сырья, смеси бензола и диэтилбензолов, в верхнюю часть реактора (Фиг.1б Схематичное представление реактора по прототипу).

Процесс трансалкилирования бензола диэтилбензолами протекает в паровой фазе при условиях случая а), за исключением того, что термин «внутреннее массовое отношение бензол:диэтилбензол в сырье» здесь не применим.

В качестве катализаторов реакции трансалкилирования в обоих случаях применяются цеолитные катализаторы 70%β/Al2O3, Y, USY.

В результате испытаний получены значения конверсии ДЭБ для случая а) и б), которые приведены в виде зависимости от времени в потоке на фиг.2-4.

Эмпирическая обработка результатов экспериментов

Для описания зависимости конверсии ДЭБ, полученной в процессе трансалкилирования в сравниваемых реакторах на различных образцах катализаторов, от времени в потоке применена показательная функция, в общем виде представленная выражением у=ax. Область значений функции -(0;+∞).

Частная функция, применимая для заданной цели, имеет следующий вид:

Х(ДЭБ)=b10fτ, где

Х(ДЭБ) - конверсия ДЭБ, % мас; τ - время в потоке, мин; f - коэффициент, характеризующий стабильность работы катализатора во времени; b - множитель, указывающий начальное значение конверсии ДЭБ.

После проведения преобразований согласно источнику: Батунер Л.М., Позин М.Е. Математические методы в химической технике. Л: Химия. 1971, с.824, получено уравнение для определения коэффициента f:

f = − ∑ lg b − ∑ lg x ( Д Э Б ) ∑ τ .

С помощью вычислений, методика которых описана в указанном источнике, получены уравнения зависимости конверсии ДЭБ от времени в сравниваемых реакторах на различных катализаторах, а также значения фактора f. Результаты приведены в таблице 1.

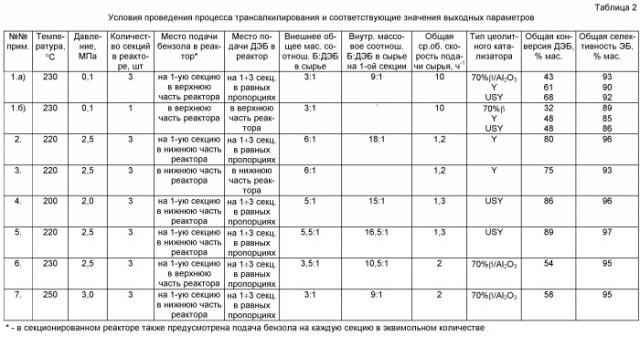

| Таблица 1 | |||

| Значения фактора стабильности в уравнениях зависимости конверсии ДЭБ, полученной в сравниваемых реакторах на различных катализаторах | |||

| Реактор | Катализатор | Уравнение Х(ДЭБ)= | Фактор стабильности, - f×10-5 |

| Секционированный | Бета 70 | 44,9×10-0,000079τ | 7,9 |

| По прототипу | 42,2×10-0,000081τ | 41,4 | |

| Секционированный | Y | 68,1×10-0,000203τ | 20,3 |

| По прототипу | 64,8×10-0,000897τ | 89,7 | |

| Секционированный | USY | 76,0×10-0,000288τ | 28,8 |

| По прототипу | 72,9×10-0,001055τ | 105,5 |

Коэффициент f в представленных уравнениях является характеристикой стабильности работы катализатора во времени и назван фактором стабильности катализатора.

При описании с помощью общей функции у=ax зависимости, которая представляет собой прямую в координатах х-у, коэффициент f равен 0. Поэтому, чем меньше значение коэффициента f, тем больше график стремится к прямой и тем больше степень стабильности работы катализатора во времени.

Таким образом, получены сравнительные данные, позволяющие оценить характеристику проведения процесса трансалкилирования в секционированном реакторе предлагаемого изобретения и в реакторе по прототипу, с помощью одного из основных параметров процесса - конверсии ДЭБ и фактора стабильности.

На фиг.2-4 видно, что уменьшение конверсии ДЭБ во времени в секционированном реакторе предлагаемого изобретения гораздо менее ярко выражено по сравнению с данными для реактора по прототипу.

Из данных табл.1 видно, что значение фактора стабильности для всех катализаторов в секционированном реакторе меньше, чем в реакторе по прототипу, что свидетельствует о преимуществах предлагаемого способа посекционной подачи сырья в реактор трансалкилирования.

Пример 2.

Реакторный блок трансалкилирования предназначен для производства этилбензола при взаимодействии диэтилбензолов (ДЭБ) и бензола. Процесс трансалкилирования протекает в аппарате, представляющем собой секционированный реактор, в трех секциях которого находятся слои цеолитсодержащего катализатора.

Реактор сконструирован из нержавеющей стали, имеет внутренний диаметр 25 мм, высоту 1300 мм. Общий объем загрузки катализатора 240 см3.

На первую по ходу подачи сырья секцию в нижнюю часть реактора осуществляют подачу основного потока бензола, а на каждую секцию трехсекционного реактора - подачу диэтилбензолов в равной пропорции, на вторую и третью по ходу подачи сырья секции - также подачу дополнительного (эквимольного) количества бензола (фиг.5. Схематичное представление конструктивного исполнения секционированного реактора трансалкилирования по предлагаемому изобретению).

В качестве компонентов сырья для процесса трансалкилирования использовали бензол и диэтилбензолы из ректификационной системы существующего производства этилбензола. Внешнее общее соотношение Бензол:ДЭБ в сырьевой смеси составляет 6:1 (массовое), внутреннее соотношение Бензол:ДЭБ в сырье на 1 секции - 18:1 (массовое), причем диэтилбензол содержит не менее 85% основного вещества, в том числе мета-изомера - не менее 45%.

Процесс трансалкилирования бензола диэтилбензолами протекает в жидкой фазе при следующих условиях: температура процесса варьируется в диапазоне 200-240°C (средняя температура процесса 220°C); давление 2,5 МПа; общая средняя объемная скорость подачи сырья 1,2 ч-1 (рассчитана исходя из суммы всех потоков бензола и всех потоков диэтилбензолов).

В качестве катализатора реакции трансалкилирования применяется Y-цеолитный катализатор.

В таблице 2 приведены значения выходных параметров процесса.

Пример 3.

Процесс трансалкилирования проводят аналогично примеру 2, с той разницей, что подача сырья - смеси бензола и диэтилбензолов предусмотрена по одной сырьевой линии в нижнюю часть реактора - на первую секцию (фиг.6. Схематичное представление реактора с одной сырьевой линией).

В таблице 2 приведены значения выходных параметров процесса.

Примеры 4-7.

Процесс проводят аналогично примеру 3. Данные примеров 4-7 представлены в таблице 2.

Пример 8.

Процесс трансалкилирования проводят аналогично примеру 2, с той разницей, что в качестве сырья используется смесь бензола и диизопропилбензолов (ДИПБ), а целевым продуктом является изопропилбензол. В таблице 2 приведены условия проведения и значения выходных параметров процесса.

Примеры 9-14.

Процесс проводят аналогично примеру 8. Данные примеров 9-14 представлены в таблице 2.

Формулы для расчета основных параметров процесса приведены ниже.

Объемная скорость подачи сырья - объем потока сырья в час, разделенная на объем катализатора, где объем сырья и объем катализатора выражены в одинаковых объемных единицах. Объемная скорость подачи сырья рассчитывается по формуле:

W = V c V k × τ × 100

W - объемная скорость подачи сырья, ч-1;

Vc - объем сырья, см3;

τ - время, ч;

Vk - объем сырья, см3.

Для трансалкилирования бензола диэтилбензолами используют следующие расчеты.

Конверсия ДЭБ - отношение количества превращенного сырья к введенному, выраженное в % мас. Конверсия ДЭБ рассчитывается по формуле:

X ( Д Э Б ) = С ( Д Э Б ) с − С ( Д Э Б ) n С ( Д Э Б ) c × 100

Х(ДЭБ) - Конверсия ДЭБ, % мас.;

С(ДЭБ)с - количество ДЭБ в сырье, г;

С(ДЭБ)п. - количество ДЭБ в продукте, г.

Селективность ЭБ - относительная концентрация этилбензола на продукты реакции, % мас. Селективность ЭБ рассчитывается по формуле:

S ( Э Б ) = С ( Э Б ) n C n × 100

S(ЭБ) - Селективность ЭБ, % мас.;

С(ЭБ)п - концентрация ЭБ в продукте, % мас.;

Сп.- общая концентрация всех продуктов реакции, % мас.

Для трансалкилирования бензола диизопропилбензолами используют аналогичные расчеты, но целевым продуктом является изопропилбензол.

Внешнее массовое соотношение бензол/полиалкилбензолы в сырье - отношение суммарной массы бензола, подаваемого на все секции реактора, к суммарной массе полиалкилбензолов, подаваемых на все секции реактора.

В н е ш . Б / П А Б = Б 1 + ∑ i = 1 n Б i ∑ i = 1 n П А Б i

Внеш.Б/ПАБ - Внешнее массовое соотношение бензол/полиалкилбензолы в сырье;

Б1 - масса основного потока бензола, подаваемого на первую по ходу сырья секцию секционированного реактора, кг;

Бi - масса бензола, подаваемого на i-ую секцию секционированного реактора в эквимольном количестве, кг;

ПАБi - масса полиалкилбензолов, подаваемых на i-ую секцию секционированного реактора, кг;

n - количество секций секционированного реактора (n не менее 2),

i - порядковый номер секции секционированного реактора (i=1÷n, n≥2).

Внутреннее соотношение бензол/полиалкилбензолы в сырье на отдельной секции реактора - отношение массы бензола, подаваемого на соответствующую секцию, к массе полиалкилбензолов, подаваемых на соответствующую секцию реактора.

В н у т р . Б / П А Б i = Б i П А Б i

Внутр.Б/ПАБi - Внутреннее соотношение бензол/полиалкилбензолы в сырье на i-ой секции секционированного реактора;

Бi - масса бензола, подаваемого на i-ую секцию секционированного реактора, кг.

1. Способ трансалкилирования бензола полиалкилбензолами на цеолитсодержащем катализаторе с получением этилбензола или изопропилбензола, отличающийся тем, что в качестве полиалкилбензолов используют диэтилбензолы или диизопропилбензолы, процесс проводят в секционированном реакторе, причем подачу основного потока бензола осуществляют на первую по ходу сырья секцию реактора при соотношении бензол: диэтилбензолы на первой по ходу сырья секции реактора 9:1, или 10,5:1, или 15:1, или 16,5:1, или 18:1 или соотношении бензол: диизопропилбензолы на первой по ходу сырья секции реактора 7,2:1 или 9,6:1, подачу полиалкилбензолов - на каждую секцию реактора, содержащую слой цеолитного катализатора, а подачу такого количества бензола, чтобы общее массовое соотношение бензол: полиалкилбензолы в реакторе составило 1:1-6:1 - на каждую секцию реактора, содержащую слой цеолитного катализатора, кроме первой по ходу.

2. Способ по п.1, отличающийся тем, что подачу основного потока бензола осуществляют в верхнюю или нижнюю часть указанной секции.

3. Способ по п.1, отличающийся тем, что процесс трансалкилирования бензола полиалкилбензолами проводят в жидкой, или паровой, или смешанной парожидкостной фазе.

4. Способ по п.1, отличающийся тем, что в качестве катализатора используют цеолит типа бета или Y, или морденит, или МСМ-22.