Ударопрочный пропиленовый сополимер с высокой скоростью течения расплава и способ его получения

Иллюстрации

Показать всеИзобретение относится к способу полимеризации для получения пропиленового ударопрочного сополимера с высоким показателем текучести расплава. Способ полимеризации включает осуществление контакта пропилена и необязательно, по меньшей мере, одного другого олефина с композицией катализатора в первом полимеризационном реакторе в условиях полимеризации в газовой фазе, где композиция катализатора включает прокатализатор, сокатализатор и смешанный внешний донор электронов (M-EED), включающий первый агент селективного регулирования (SCA1), второй агент селективного регулирования (SCA2) и агент, ограничивающий активность (ALA); образование в нервом полимеризационном реакторе активного полимера на основе пропилена, имеющего показатель текучести расплава больше приблизительно 100 г/10 мин, измеренной согласно стандарту ASTM D1238-01 (230°С, 2,16 кг); осуществление контакта активного полимера на основе пропилена, по меньшей мере, с одним олефином во втором полимеризационном реакторе в условиях полимеризации и получение пропиленового ударопрочного сополимера, имеющего показатель текучести расплава больше приблизительно 60 г/10 мин. Заявлен вариант способа и полимер. Технический результат - получение ударопрочного полимера с высоким показателем текучести расплава и низким содержанием летучих веществ. 3 н. и 7 з.п. ф-лы, 4 табл., 8 пр.

Реферат

Приоритетное требование

Настоящая заявка является заявкой - частичным продолжением Международной патентной заявки № РСТ/US2008/073882, поданной 21 августа 2008 г., которая притязает на приоритет предварительной патентной заявки США №60/957888, поданной 24 августа 2004 г., полные содержания которых введены в настоящий документ посредством ссылки.

Предпосылки создания изобретения

Спрос на ударопрочные сополимеры на основе пропилена с высокой скоростью течения расплава продолжает расти, так как продолжается рост потребления более современных полимеров. Внутриреакторные пропиленовые ударопрочные сополимеры являются сополимерами, полученными путем полимеризации, и не включают, например, легкий крекинг. Очень трудно получать пропиленовые ударопрочные сополимеры с высокой текучестью расплава прямой полимеризацией. Традиционные катализаторы полимеризации обычно требуют использования очень высоких концентраций водорода для формирования полимерной фазы матрицы с текучестью расплава, превышающей текучесть расплава конечного пропиленового ударопрочного сополимера. Во многих случаях обеспечение высокой концентрации водорода невозможно из-за ограничений эксплуатационных качеств реактора, требований безопасности и/или экономических соображений.

Желательным является способ полимеризации для получения пропиленового ударопрочного сополимера с высокой текучестью расплава. Еще желательным является способ получения пропиленового ударопрочного сополимера с высокой текучестью расплава и высокой ударной вязкостью. Кроме того, желательным является способ получения пропиленового ударопрочного сополимера с высокой текучестью расплава и высокой ударной вязкостью с пониженным риском, или при отсутствии риска, нарушения процесса.

Краткое изложение сущности изобретения

Настоящее изобретение относится к полимеризационным способам получения пропиленового ударопрочного сополимера с высоким показателем текучести расплава. Пропиленовый ударопрочный сополимер с высоким показателем текучести расплава может также обладать высокой ударной вязкостью. Способы настоящего изобретения являются внутриреакторными способами и не включают легкий крекинг.

В варианте осуществления изобретение относится к способу полимеризации. Способ полимеризации включает газофазную полимеризацию или получение путем газофазной полимеризации активного полимера на основе пропилена в первом полимеризационном реакторе. Активный полимер на основе пропилена имеет показатель текучести расплава больше приблизительно 100 г/10 мин, измеренный согласно стандарту ASTM D1238-01 (230°C, 2,16 кг). Способ включает введение активного полимера на основе пропилена во второй полимеризационный реактор. Во втором реакторе полимер на основе пропилена контактирует, по меньшей мере, с одним олефином в условиях полимеризации. Способ дополнительно включает получение пропиленового ударопрочного сополимера, имеющего показатель текучести расплава больше приблизительно 60 г/мин.

В варианте осуществления изобретения способ включает поддерживание молярного соотношения Н2/С3 меньше 0,3 в одном или обоих реакторах.

В варианте осуществления изобретения способ включает получение пропиленового ударопрочного сополимера, имеющего содержание летучих соединений меньше приблизительно 65 мкг/г. Содержание летучих соединений измеряют в соответствии со стандартом VW PV3341.

Настоящее изобретение относится к другому способу. В варианте осуществления изобретение относится к способу полимеризации, который включает осуществление контакта, по меньшей мере, одного олефина с активным полимером на основе пропилена в полимеризационном реакторе в условиях полимеризации. Активный полимер на основе пропилена имеет показатель текучести расплава больше приблизительно 100 г/10 мин. Способ дополнительно включает получение пропиленового ударопрочного сополимера, имеющего показатель текучести расплава больше приблизительно 85 г/10 мин.

В варианте осуществления изобретения полимеризационный реактор представляет реактор полимеризации в газовой фазе.

В варианте осуществления изобретения способ включает поддерживание соотношения Н2/С3 в реакторе меньше 0,20.

В варианте осуществления изобретения способ включает получение пропиленового ударопрочного сополимера, имеющего содержание летучих соединений меньше приблизительно 65 мкг/г.

Настоящее изобретение относится к композиции. В варианте осуществления изобретение относится к пропиленовому ударопрочному сополимеру, который включает полимер на основе пропилена, имеющий показатель текучести расплава больше приблизительно 100 г/10 мин, и сополимер пропилен/этилен, диспергированный в полимере на основе пропилена. Пропиленовый ударопрочный сополимер имеет величину Fc от приблизительно 5 масс.% до приблизительно 50 масс.% и величину Ec от приблизительно 20 масс.% до приблизительно 90 масс.%. Пропиленовый ударопрочный сополимер имеет показатель текучести расплава больше приблизительно 60 г/10 мин.

Преимущество настоящего изобретения заключается в усовершенствовании способа получения пропиленового ударопрочного сополимера и, в частности, получения пропиленового ударопрочного сополимера с высоким показателем текучести расплава.

Преимущество настоящего изобретения заключается в обеспечении улучшенного пропиленового ударопрочного сополимера.

Преимущество настоящего сополимера заключается в обеспечении некрекированного пропиленового ударопрочного сополимера, имеющего высокий показатель текучести расплава.

Подробное описание изобретения

В варианте осуществления изобретение относится к способу полимеризации. Способ полимеризации включает газофазную полимеризацию (или получение путем полимеризации в газовой фазе) активного полимера на основе пропилена, имеющего показатель текучести расплава (MFR) больше приблизительно 100 г/10 мин. MFR измеряют в соответствии со стандартом ASTM D1238-01 (230°C, 2,16 кг). Активный полимер на основе пропилена образуется в первом полимеризационном реакторе в условиях полимеризации (т.е. полимеризации в газовой фазе). Способ дополнительно включает введение активного полимера на основе пропилена во второй полимеризационный реактор, где активный полимер на основе пропилена контактирует, по меньшей мере, с одним олефином, отличным от пропилена, в условиях полимеризации. Способ дополнительно включает получение пропиленового ударопрочного сополимера, имеющего показатель текучести расплава больше приблизительно 60 г/10 мин.

Как использовано в настоящем документе, «активным полимером» является полимер, содержащий такое количество активного катализатора (обычно погруженного в него), которое способно обеспечить дополнительную полимеризацию при воздействии на олефин условий полимеризации. В варианте осуществления изобретения активным катализатором, погруженным в активный полимер на основе пропилена, является самоограничивающаяся каталитическая композиция, которая включает прокаталитическую композицию, сокатализатор и смешанный наружный донор электронов (M-EED). M-EED включает первый агент селективного регулирования (SCA1), второй агент селективного регулирования (SCA2) и агент, ограничивающий активность (ALA). Следует понимать, что M-EED может включать три или более SCA и/или два или более ALA.

Прокаталитической композицией в составе композиции настоящего катализатора может быть прокаталитическая композиция Циглера-Натта. В настоящей каталитической композиции может быть использован любой традиционный прокатализатор Циглера-Натта. В варианте осуществления изобретения композиция прокатализатора Циглера-Натта содержит соединение переходного металла и соединение металла 2 группы. Соединением переходного металла может быть твердый комплекс, образованный соединением переходного металла, например, гидрокарбилоксиды, гидрокарбилы, галогениды титана, циркония, хрома или ванадия, или их смеси.

Соединение переходного металла имеет общую формулу TrXx, где Tr представляет переходный металл, Х представляет галоген или С1-10 гидрокарбоксильную или гидрокарбильную группу и х представляет число данных Х групп в соединении в комбинации с соединением металла группы 2. Tr может быть металл группы 4, 5 или 6. В варианте осуществления изобретения Tr представляет металл группы 4, такой как титан. Х может представлять хлорид, бромид, С1-4 алкоксид или феноксид или их смеси. В варианте осуществления изобретения Х представляет хлорид.

Неограничивающими объема изобретения примерами подходящих соединений переходных металлов, которые могут быть использованы для получения прокаталитической композиции Циглера-Натта, являются TiCl4, ZrCl4, HfCl4, TiBr4, TiCl3, Ti(OC2H5)3Cl, Zr(OC2H5)3Cl, Ti(OC2H5)Br, Ti(OC3H7)2Cl2, Ti(OC6H5)2Cl2, Zr(OC2H5)2Cl2 и Ti(OC2H5)Cl3. Также могут быть использованы смеси соединений данных переходных металлов. Никаких ограничений на число соединений переходных металлов не накладывается, поскольку, по меньшей мере, присутствует одно соединение переходного металла. В варианте осуществления изобретения соединением переходного металла является соединение титана.

Неограничивающие объема притязаний примеры подходящих соединений металла группы 2 включают галогениды магния, диалкоксимагний, галогениды алкоксимагния, оксигалогениды магния, диалкилмагний, оксид магния, гидроксид магния и карбоксилаты магния. В варианте осуществления изобретения соединением металла группы 2 является дихлорид магния.

В варианте осуществления изобретения композиция прокатализатора Циглера-Натта представляет смесь соединений титана, нанесенная на соединение магния или полученная иначе из соединений магния. Подходящие соединения магния включают безводный хлорид магния, аддукты хлорида магния, диалкоксиды или арилоксиды магния или карбоксилированные диалкоксиды или арилоксиды магния. В варианте осуществления изобретения соединением магния является ди(С1-4)алкоксид магния, такой как диэтоксимагний.

Неограничивающие объема притязаний примеры подходящих соединений титана включают алкоксиды титана, арилоксиды титана и/или галогениды титана. Соединения, использованные для получения композиции прокатализатора Циглера-Натта, включают один или несколько ди(С1-4)алкоксидов магния, дигалогениды магния, алкоксигалогениды магния или их смеси и один или несколько тетра(С1-4)алкоксидов титана, тетрагалогенидов титана, (С1-4)алкоксигалогенидов титана или их смеси.

Композиция предшественника может быть использована для получения композиции прокатализатора Циглера-Натта, что хорошо известно в данной области. Композиция предшественника может быть получена хлорированием предварительно смешанных соединений магния, соединений титана или их смесей и может включать использование одного или нескольких соединений, называемых «ограничивающими агентами», которые способствуют образованию или солюбилизации определенных композиций по механизму реакции обмена твердое вещество/твердое вещество. Неограничивающие объема притязаний примеры подходящих ограничивающих агентов включают триалкилбораты, особенно триэтилборат, фенольные соединения, особенно крезол, и силаны.

В варианте осуществления изобретения композицией предшественника является смешанное соединение магния/титана формулы MgdTi(ORe)fXg, где Re представляет алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода, или COR', где R' представляет алифатический или ароматический углеводородный радикал, содержащий от 1 до 14 атомов углерода; каждая OR3 группа является одинаковой или отличной; Х независимо представляет хлор, бром или йод; d равно величине от 0,5 до 56 или от 2 до 4 или 3; f равно 2-116 или 5-15; или g равно 0,5-116 или 1-3 или 2. Предшественник может быть получен регулированным осаждением с удалением спирта из реакционной смеси, используемой при получении. В варианте осуществления изобретения реакционная среда включает смесь ароматической жидкости, особенно хлорированного ароматического соединения, такого как хлорбензол, с алканолом, особенно этанолом, и неорганическим хлорирующим агентом. Подходящие неорганические хлорирующие агенты включают хлорпроизводные кремния, алюминия и титана, такие как тетрахлорид титана или трихлорид титана и, в частности, тетрахлорид титана. Хлорирующие агенты приводят к частичному хлорированию, которое приводит к образованию предшественника, содержащего относительно высокий уровень алкоксикомпонента(ов). Удаление спирта из раствора, используемого при хлорировании, приводит к осаждению твердого предшественника, имеющего желательную морфологию и удельную поверхность. Предшественник отделяют от реакционной среды. Кроме того, полученный предшественник является особенно равномерным по размеру частиц и обладает сопротивлением раздавливанию, а также разрушению образовавшегося прокатализатора. В варианте осуществления изобретения композицией предшественника является Mg3Ti(OEt)8Cl2.

Предшественник затем превращают в твердый прокатализатор путем дополнительного взаимодействия (галогенирования) с неорганическим соединением галогена, предпочтительно галогеносодержащим соединением титана, и введения внутреннего донора электронов. Если не ввести внутренний донор электронов в предшественник в достаточном количестве, то он может быть добавлен отдельно перед, в ходе или после галогенирования. Данная процедура может быть повторена один или несколько раз, необязательно в присутствии дополнительных добавок или вспомогательных средств, и конечный твердый продукт промывают алифатическим растворителем. Для использования в данном изобретении пригоден любой метод получения, извлечения и хранения твердого прокатализатора.

Одним из подходящих способов галогенирования предшественника является осуществление взаимодействия предшественника при повышенной температуре с галогенидом четырехвалентного титана, необязательно в присутствии углеводородного или галогенированного углеводородного разбавителя. Предпочтительным галогенидом четырехвалентного титана является тетрахлорид титана. Необязательный углеводородный или галогенированный углеводородный растворитель, используемый при получении прокатализатора олефиновой полимеризации, предпочтительно содержит до 12 атомов углерода включительно или до 9 атомов углерода включительно. Примеры углеводородов включают пентан, октан, бензол, толуол, ксилол, алкилбензолы и декагидронафталин. Примеры алифатических галогенированных углеводородов включают метиленхлорид, метиленбромид, хлороформ, тетрахлорид углерода, 1,2-дибромэтан, 1,1,2-трихлорэтан, трихлорциклогексан, дихлорфторметан и тетрахлороктан. Примеры ароматических галогенированных углеводородов включают хлорбензол, бромбензол, дихлорбензолы и хлортолуолы. Алифатическим галогенированным углеводородом может быть соединение, содержащее, по меньшей мере, два хлорсодержащих заместителя, таких как тетрахлорид углерода или 1,1,2-трихлорэтан. Ароматическим галогенированным углеводородом может быть хлорбензол или о-хлортолуол.

Галогенирование можно повторить один или более раз, необязательно сопровождающееся промыванием инертной жидкостью, такой как алифатический или ароматический углеводород или галогенированный углеводород, между процессами галогенирования и последующего галогенирования. Для удаления лабильных соединений, особенно TiCl4, может быть использован дополнительно, необязательно, один или более процессов экстракции, включающих осуществление контакта с инертным жидким растворителем, особенно алифатическим или ароматическим углеводородом или алифатическим или ароматическим галогенированным углеводородом, особенно при повышенной температуре, превышающей 100°С или превышающей 110°С.

В варианте осуществления изобретения композиция прокатализатора Циглера-Натта включает твердый каталитический компонент, полученный (i) суспендированием диалкоксимагния в ароматическом углеводороде или галогенированном углеводороде, который является жидким при нормальных температурах, (ii) осуществлением контакта диалкоксимагния с галогенидом титана и затем (iii) осуществлением контакта полученной композиции второй раз с галогенидом титана, и осуществлением контакта диалкоксимагния со сложным диэфиром ароматической дикарбоновой кислоты в некоторой точке в ходе обработки галогенидом титана в (ii).

В варианте осуществления изобретения композиция прокатализатора Циглера-Натта включает твердый каталитический компонент, полученный (i) суспендированием материала предшественника формулы Mg4Ti(ORe)fXg (как рассмотрено выше) в ароматическом углеводороде или галогенированном углеводороде, который является жидким при нормальных температурах, (ii) осуществлением контакта предшественника с галогенидом титана и затем (iii) осуществлением контакта образующейся композиции во второй раз с галогенидом титана, и осуществлением контакта предшественника со сложным диэфиром ароматической дикарбоновой кислоты в некоторой точке в ходе обработки галогенидом титана на стадии (ii).

Композиция прокатализатора включает внутренний донор электронов. Как использовано в настоящем документе, «внутренний донор электронов» представляет соединение, добавленное или иначе полученное в ходе образования композиции прокатализатора, которое отдает пару электронов одному или более металлам, содержащимся в образующейся композиции прокатализатора. Не связывая себя никакой конкретной теорией, авторы изобретения полагают, что внутренний донор электронов способствует регулированию образования активных центров, что усиливает стереоселективность катализатора.

В варианте осуществления изобретения внутренний донор электронов является сдвоенным соединением. «Сдвоенное соединение», как использовано в настоящем документе, представляет соединение, содержащее, по меньшей мере, две кислородсодержащие функциональные группы, кислородсодержащие функциональные группы, разделенные, по меньшей мере, одной насыщенной С2-С10 углеводородной цепочкой, которая может необязательно содержать гетероатом(ы). Сдвоенным соединением может быть фталат, простой диэфир, сукцинат, фенилендибензоат, малеат, малонат, глутарат, диалкоксибензол, бис(алкоксифенил), сложный диоловый эфир, сложный кетоэфир, сложный алкоксиалкиловый эфир, бис(алкоксиалкил)флуорен и любая их комбинация.

В варианте осуществления изобретения внутренним донором электронов является диизобутилфталат и/или ди-н-бутилфталат.

В варианте осуществления изобретения внутренний донор электронов представляет 9,9-бис(метоксиметил)-9Н-флуорен.

В варианте осуществления изобретения внутренний донор электронов представляет фенилендибензоат.

Композиция прокатализатора Циглера-Натта также может включать инертный материал носителя. Носителем может быть инертное твердое вещество, которое не влияет отрицательно на каталитическую активность соединения переходного металла. Примеры включают оксиды металлов, такие как оксид алюминия, и оксиды неметаллов, такие как диоксид кремния.

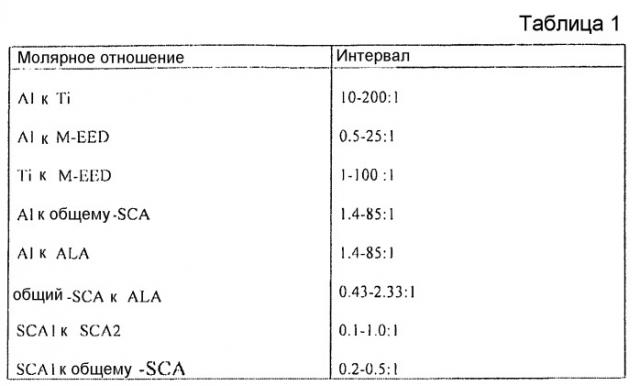

Каталитическая композиция по настоящему изобретению включает сокатализатор. Сокатализатором для использования с вышеназванной композицией прокатализатора Циглера-Натта может быть композиция, содержащая алюминий. Неограничивающие объема притязаний примеры подходящих алюминийсодержащих композиций включают алюминийорганические соединения, такие как триалкилалюминиевые, диалкилалюминийгидридные, алкилалюминийдигидридные, диалкилалюминийгалогенидные, алкилалюминийдигалогенидные, диалкилалюминийалкоксидные и алкилалюминийдиалкоксидные соединения, содержащие 1-10 или 1-6 атомов углерода в каждой алкильной или алкоксидной группе. В варианте осуществления изобретения сокатализатором является С1-4триалкилалюминиевое соединение, такое как триэтилалюминий (ТЕА или TEAl). Молярное отношение алюминия к титану составляет 10-200:1 или 35-50:1. В варианте осуществления изобретения молярное отношение алюминия к титану составляет 45:1.

Каталитическая композиция по настоящему изобретению включает смешанный наружный донор электронов (M-EED), который включает первый агент селективного регулирования (SCA1), второй агент селективного регулирования (SCA2) и агент, ограничивающий активность (ALA). Как использовано в тексте настоящего изобретения, «наружный донор электронов» (или EED) представляет соединение, добавленное независимо от образования прокатализатора, который содержит, по меньшей мере, одну функциональную группу, которая способна отдавать пару электронов атому металла. Не связывая себя никакой конкретной теорией, авторы изобретения полагают, что использование одного или нескольких наружных доноров электронов в каталитической композиции влияет на следующие свойства образующегося полимера: уровень тактичности (т.е. растворимого в ксилоле материала), молекулярную массу (т.е. показатель текучести расплава), молекулярно-массовое распределение (MWD), точку плавления и/или уровень содержания олигомера.

Неограничивающие объема притязаний примеры подходящих соединений для SCA включают соединения кремния, такие как алкоксисиланы; простые эфиры и простые полиэфиры, такие как алкиловые, циклоалкиловые, ариловые, смешанные алкиловые/ариловые, смешанные алкиловые/циклоалкиловые и/или смешанные циклоалкиловые/ариловые простые эфиры и/или простые полиэфиры; сложные эФиры и сложные полиэфиры, особенно алкиловые, циклоалкиловые и/или ариловые сложные эфиры монокарбоновых или дикарбоновых кислот, таких как ароматические монокарбоновые или дикарбоновые кислоты, алкиловые или циклоалкиловые простые эфиры или производные простых тиоэфиров данных сложных эфиров или сложных полиэфиров, такие как алкиловые простые эфирные производные сложных алкиловых эфиров или сложных диэфиров ароматических монокарбоновых или дикарбоновых кислот, и замещенные гетероатомами 15-й или 16-й группы производные всех вышеназванных соединений; и аминные соединения, такие как циклические, алифатические или ароматические амины, особенно пирроловые или пиридиновые соединения, все вышеназванные SCA, содержащие всего от 2 до 60 атомов углерода и от 1 до 20 атомов углерода в любой алкильной или алкиленовой группе, от 3 до 20 атомов углерода в любой циклоалкильной или циклоалкиленовой группе и от 6 до 20 атомов углерода в любой арильной или ариленовой группе.

В варианте осуществления изобретения SCA1 и/или SCA2 представляет силановую композицию, имеющую общую формулу (1):

SiRm(OR')4-m,

где R независимо в каждом случае представляет атом водорода или гидрокарбильную или аминогруппу, необязательно замещенную одним или несколькими заместителями, содержащими один или несколько гетероатомов группы 14, 15, 16 или 17. R содержит до 20 атомов, не считая атомов водорода и галогена, R' представляет С1-20алкильную группу, и m равно 0, 1 или 2. В варианте осуществления изобретения R представляет С6-12 арил, алкил или аралкил, С3-12циклоаллил, С3-12разветвленный алкил или С3-12циклическую аминогруппу, R' представляет С1-4алкил, и m равно 1 или 2.

В варианте осуществления изобретения SCA1 представляет диметоксисилан. Диметоксисилан может содержать, по меньшей мере, одну вторичную алкильную и/или одну вторичную аминогруппу, непосредственно соединенную с атомом кремния. Неограничивающие объема притязаний примеры подходящих диметоксисиланов включают дициклопентилдиметоксисилан, метилциклогексилдиметоксисилан, диизопропилдиметоксисилан, изопропилизобутилдиметоксисилан, диизобутилдиметоксисилан, трет-бутилизопропилдиметоксисилан, циклопентилпирролидинодиметоксисилан, бис(пирролидино)диметоксисилан, бис(пергидроизохинолино)диметоксисилан и любую комбинацию вышеперечисленных соединений.

В варианте осуществления изобретения SCA1 представляет композицию, увеличивающую жесткость. «Композиция, увеличивающая жесткость», как использовано в настоящем документе, представляет композицию, которая, при работе согласно условиям процесса настоящего изобретения, увеличивает или иным образом усиливает жесткость образующегося полимера в рассматриваемых условиях полимеризации. Неограничивающие примеры подходящих усилителей жесткости включают любой из диметоксисиланов, упомянутых выше.

В варианте осуществления изобретения SCA1 представляет дициклопентилдиметоксисилан.

В варианте осуществления изобретения SCA2 представляет соединение кремния, выбранное из диэтоксисилана, триэтоксисилана, тетраэтоксисилана, триметоксисилана, диметоксисилана, содержащего две линейные алкильные группы, диметоксисилана, содержащего две алкенильные группы, простого диэфира, диалкоксибензола и любой из комбинации.

Неограничивающие примеры подходящих соединений кремния для SCA2 включают диметилдиметоксисилан, винилметилдиметоксисилан, н-октилметилдиметоксисилан, н-октадецилметилдиметоксисилан, метилдиметоксисилан, 3-хлорпропилметилдиметоксисилан, 2-хлорэтилметилдиметоксисилан, аллилдиметоксисилан, (3,3,3-трифторпропил)метилдиметоксисилан, н-пропилметилдиметоксисилан, хлорметилметилдиметоксисилан, ди-н-октилдиметоксисилан, винил(хлорметил)диметоксисилан, метилциклогексилдиэтоксисилан, винилметилдиэтоксисилан, 1-(триэтоксисилил)-2-(диэтоксиметилсилил)этан, н-октилметилдиэтоксисилан, октаэтокси-1,3,5-трисилапентан, н-октадецилметилдиэтоксисилан, метакрилоксипропилметилдиэтоксисилан, 2-гидрокси-4-(3-метилдиэтоксисилилпропокси)дифенилкетон, (3-глицидоксипропил)метилдиэтоксисилан, додецилметилдиэтоксисилан, диметилдиэтоксисилан, диэтилдиэтоксисилан, 1,1-диэтокси-1-силациклопент-3-ен, хлорметилметилдиэтоксисилан, бис(метилдиэтоксисилилпропил)амин, 3-аминопропилметилдиэтоксисилан, (метакрилоксиметил)метилдиэтоксисилан, 1,2-бис(метилдиэтоксисилил)этан и диизобутилдиэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, бензилтриэтоксисилан, бутенилтриэтоксисилан, (триэтоксисилил)циклогексан, О-(винилоксибутил)-N-триэтоксисилилпропилкарбамат, 10-ундеценилтриметоксисилан, н-(3-триметоксисилилпропил)пиррол, N-[5-(триметоксисилил)-2-аза-1-оксопентил]капролактам, (3,3,3-трифторпропил)триметоксисилан, триэтоксисилилундеканал этиленгликольацеталь, (S)-N-триэтоксисилилпропил-О-ментокарбамат, триэтоксисилилпропилэтилкарбамат, N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол, (3-триэтоксисилилпропил)-трет-бутилкарбамат, стирилэтилтриметоксисилан, 2-(4-пиридилэтил)триэтоксисилан, н-пропилтриметоксисилан, н-пропилтриэтоксисилан, (S)-N-1-фенилэтил-N'-триэтоксисилилпропилмочевина, (R)-N-1-фенилэтил-N-триэтоксисилилпропилмочевина, N-фениламинопропилтриметоксисилан, N-фениламинометилтриэтоксисилан, фенетилтриметоксисилан, пентилтриэтоксисилан, н-октилтриметоксисилан, н-октилтриэтоксисилан, 7-октенилтриметоксисилан, S-(октаноил)меркаптопропилтриэтоксисилан, н-октадецилтриметоксисилан, н-октадецилтриэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, N-метиламинопропилтриметоксисилан, 3-метоксипропилтриметоксисилан, метакрилоксипропилтриметоксисилан, метакрилоксипропилтриэтоксисилан, метакрилоксиметилтриметоксисилан, метакрилоксиметилтриэтоксисилан и О-(метакрилоксиэтил)-N-(триэтоксисилилпропил)карбамат, тетраметоксисилан и/или тетраэтоксисилан.

В варианте осуществления изобретения SCA2 может быть метилциклогексилдиэтоксисилан, ди-изобутилдиэтоксисилан, н-пропилтриэтоксисилан, тетраэтоксисилан, ди-н-бутилдиметоксисилан, бензилтриэтоксисилан, бут-3-енилтриэтоксисилан, 1-(триэтоксисилил)-2-пентен, (триэтоксисилил)циклогексан и любая комбинация вышеназванных соединений.

В варианте осуществления изобретения SCA2 выбран из диметоксисилана, содержащего две линейные алкильные группы, диметоксисилана, содержащего две алкенильные группы или атом водорода, где один или несколько атомов водорода могут быть замещены галогеном, и их любой комбинации.

В варианте осуществления изобретения SCA2 может быть простым диэфиром, димером простого диэфира, диалкоксибензолом, димером диалкоксибензола, диалкоксибензолом, соединенным линейной углеводородной группой, и их любой комбинацией. Следует отметить, что простые диэфиры для ALA, указанные выше, равно применимы как неограничивающие объема притязаний примеры для простого диэфира SCA2.

В варианте осуществления изобретения SCA2 представляет композицию улучшающую показатель текучести расплава. «Композиция, улучшающая показатель текучести расплава», как использовано в настоящем документе, представляет композицию, которая, для работы согласно условиям процесса настоящего изобретения, увеличивает показатель текучести расплава образующегося полимера в условиях рассматриваемого процесса полимеризации. Композицией, увеличивающей показатель текучести расплава, может быть любая силановая композиция, подходящая для SCA2, как раскрыто в настоящем документе, простой диэфир, алкоксибензол, сложный эфир, кетон, амид и/или амин.

M-EED включает агент, ограничивающий активность (ALA). «Агентом, ограничивающим активность», как использовано в настоящем документе, является материал, который снижает каталитическую активность при повышенной температуре, а именно, в полимеризационном реакторе в условиях полимеризации при температуре, превышающей приблизительно 100°С. Использование ALA приводит к получению самоограничивающейся каталитической композиции. Как использовано в настоящем документе, «самоограничивающейся» каталитической композицией является каталитическая композиция, которая показывает пониженную активность при температуре больше приблизительно 100°С. Иными словами, «самоограничивающаяся» означает падение каталитической активности, когда температура реакции возрастает выше 100°С, по сравнению с каталитической активностью в нормальных условиях полимеризации при температуре реакции обычно ниже 80°С. Кроме того, как практический стандарт, если полимеризационный процесс, такой как в псевдоожиженном слое, газофазная полимеризация, протекающая в нормальных условиях процесса, способен останавливаться, и разрушение слоя в результате этого происходит с пониженным риском агломерации полимерных частиц, то говорят, что каталитическая композиция является «самоограничивающейся».

В качестве стандартной меры полимеризационной активности при повышенных температурах, использованной в настоящем документе, активности катализаторов регулировали так, чтобы компенсировать различные концентрации мономера, обусловленные температурой. Например, если используются условия жидкофазной (суспензионной или растворной) полимеризации, то вводится поправочный коэффициент на пониженную растворимость пропилена в реакционной смеси при повышенных температурах. То есть, каталитическую активность «нормализуют», чтобы компенсировать сниженную растворимость, по сравнению с более низкой температурой, особенно стандартной 67°С. «Нормализованная» активность при температуре Т, или АТ, определяется как измеренная активность (или масса полимера/масса катализатора/час) при температуре Т, умноженная на поправочный коэффициент на концентрацию, [P(67)]/ [P(T)], где [P(67)] представляет концентрацию пропилена при 67°С и [P(T)] представляет концентрацию пропилена при температуре Т. Уравнение для расчета нормализованной активности представлено ниже.

Нормализованная активность (А)=[P(67)]/[P(T)]×Активность (Т)

В уравнении активность при температуре Т умножается на соотношение концентрации пропилена при 67°С к концентрации пропилена при температуре Т. Полученная нормализованная активность (А), отрегулированная с учетом снижения концентрации пропилена с повышением температуры, может быть использована для сравнения каталитических активностей в различных температурных условиях. Поправочные коэффициенты перечислены ниже для условий, используемых при жидкофазной полимеризации.

| 67°С | 85°С | 100°С | 115°С | 130°С | 145°С |

| 1,00 | 1,42 | 1,93 | 2,39 | 2,98 | 3,70 |

Поправочный коэффициент предполагает, что полимеризационная активность увеличивается линейно с концентрацией пропилена в используемых условиях. Поправочный коэффициент является функцией использованного растворителя или разбавителя. Например, перечисленные ниже поправочные коэффициенты даны для общепринятой смеси С6-10 алифатических углеводородов (Isopar™E, доступной от Exxon Chemical Company). В условиях газофазной полимеризации растворимость мономера обычно не является показателем, и активность обычно не корректируют на разницу температур. То есть, здесь активность и нормализованная активность является одной и той же.

«Соотношение нормализованной активности» определяется как AT/A67, где AT представляет активность при температуре T и A67 представляет активность при 67°С. Данная величина может быть использована как показатель изменения активности в зависимости от температуры. Например, А100/А67, равное 0,30, показывает, что активность катализатора при 100°С составляет лишь 30 процентов от активности катализатора при 67°С. Установлено, что при 100°С соотношение A100/A67 35% или меньше дает каталитическую систему, которая является самоограничивающейся системой.

ALA может представлять сложный ароматический эфир или его производное, сложный алифатический эфир или его производное, простой диэфир, сложный поли(алкиленгликолевый) эфир и их комбинации. Неограничивающие объема притязаний примеры подходящих ароматических сложных эфиров включают сложные С1-10 алкиловые или циклоалкиловые эфиры ароматических монокарбоновых кислот. Подходящие замещенные производные их включают соединения, замещенные по обоим ароматическим кольцам или сложноэфирной группе одним или несколькими заместителями, содержащими один или несколько гетероатомов из групп 14, 15 или 16, особенно кислород. Примеры данных заместителей включают группы простого (поли)алкилового эфира, простого циклоалкилового эфира, простого арилового эфира, простого аралкилового эфира, простого алкилтиоэфира, простого арилтиоэфира, диалкиламина, диариламина, диаралкиламина и триалкилсилана. Сложным ароматическим эфиром карбоновой кислоты может быть сложный С1-20 гидрокарбиловый эфир бензойной кислоты, где гидрокарбильная группа является незамещенной или замещенной одним или несколькими заместителями, содержащими гетероатомы из групп 14, 15 или 16, и его производные простого С1-20 (поли)гидрокарбилового эфира или С1-4алкилбензоаты и их С1-4алкилированные в кольце производные, или метилбензоат, этилбензоат, пропилбензоат, метил-п-метоксибензоат, метил-п-этоксибензоат, этил-п-метоксибензоат и этил-п-этоксибензоат. В варианте осуществления изобретения сложным ароматическим эфиром карбоновой кислоты является этил-п-этоксибензоат.

В варианте осуществления изобретения ALA представляет сложный алифатический эфир. Сложным алифатическим эфиром может быть сложный эфир С4-С30алифатической кислоты, может быть сложный моно- или поли- (два или более) эфир, может быть линейный или разветвленный, может быть насыщенный или ненасыщенный и любой их комбинации. Сложный эфир С4-С30 алифатической кислоты также может быть замещен одним или несколькими заместителями, содержащими гетероатом из групп 14, 15 или 16. Неограничивающие объема притязаний примеры подходящих сложных эфиров C4-C30 алифатической кислоты включают сложные С1-20 алкиловые эфиры алифатических С4-30 монокарбоновых кислот, сложные С1-20 алкиловые эфиры алифатических С8-20 монокарбоновых кислот, С1-4 аллиловые моно- и диэфиры алифатических С4-20 монокарбоновых кислот и дикарбоновых кислот, сложные С1-4 алкиловые эфиры алифатических С8-20 монокарбоновых кислот и дикарбоновых кислот и С4-20 моно- или поликарбо