Способ получения мезофазного полукокса

Иллюстрации

Показать всеИзобретение относится к технологии получения коксового сырья для производства углеродсодержащих материалов и может быть использовано в производстве конструкционных графитированных материалов и изделий, работающих в условиях высоких температур, нейтронного облучения, эрозии, агрессивных сред и режимного трения, в частности, в технологии получения реакторных и тигельных графитов. Новое коксовое сырье является заменой ранее использованного нефтяного кокса марки КНПС, снятого с производства. Мезофазный полукокс получают из каменноугольного пека с температурой размягчения от 65°C до 145°C путем стартового разогрева пека до жидкотекучего состояния и последующей карбонизации расплава пека, при этом предварительно температуру расплава пека поднимают до температуры начала дистилляции 300°C со скоростью 120-180°C/час, затем в интервале дистилляции и формирования мезофазных зерен от 360°C до 420°C со скоростью 20-30°C/час и в интервале роста мезофазных зерен менее 30 мкм при температуре 420-450°C со скоростью не менее 6°C/час. Изобретение позволяет получать полукокс с различным размером мезофазного зерна с наименьшими затратами электроэнергии. 5 ил., 5 пр.

Реферат

Предлагаемое изобретение относится к технологии получения коксового сырья для производства углеродсодержащих материалов и может найти дальнейшее применение в производстве конструкционных графитированных материалов и изделий, работающих в условиях высоких температур, нейтронного облучения, эрозии, агрессивных сред и режимного трения, в частности в технологии получения реакторных и тигельных графитов. Новое коксовое сырье является заменой ранее использованного нефтяного кокса марки КНПС, снятого с производства.

Традиционно конструкционные графиты в СССР изготавливали на основе нефтяных пиролизных коксов марок КНПС (кокс нефтяной пиролизный специальный) и КНПЭ (кокс нефтяной пиролизный электродный). Кокс КНПС обладал уникальными для производства углеродных конструкционных материалов (УКМ) свойствами - малой зольностью и малой серностостью, имел квазиизотропную структуру, обладал высокой структурной прочностью и усадкой при графитации, в отличии от всех других видов коксов, претерпевающих при графитации расширение.

Однако в период 1992-94 г.г. выпуск этого кокса был прекращен, и были проведены работы по исследованию и внедрению в промышленность в качестве углеродного наполнителя пекового кокса, кубовых смоляного сланцевого кокса и нефтяного кокса марки КНГ. Указанные коксы отличаются по свойствам, как между собой, так и от кокса марки КНПС.

Большинство, применяемых в настоящее время в производстве графитированной продукции, коксов имеет не изотропный характер, обладает достаточно высокой истинной плотностью, низкой прессовой добротностью из-за высоких коэффициентов упругого расширения и низкой релаксацией, расширением при термообработке в области графитации, имеют низкую структурную прочность.

Наиболее близким, по совокупности физико-химических свойств, к коксу КНПС показал себя кокс из каменноугольного пека, который при определенном диапазоне температурно-временных режимов процесса его получения, может обретать сходные с коксом КНПС структурные характеристики. Преобладающий вид структурных составляющих - сферолитовые, что обеспечивает высокую структурную прочность и невысокую действительную плотность кокса.

Известен способ переработки каменноугольного пека (1), так называемым, методом замедленного коксования: подъем температуры со скоростью не более 3 градусов в минуту до 740°C с выдержкой при конечной температуре 1 час.

В качестве исходного сырья в этом способе использован каменноугольный немезофазный высокотемпературный пек с температурой размягчения 135-145°С.

Данным способом получен кокс со значениями структурных характеристик, близкими к таковым кокса марки КНПС, кроме структурной прочности: микроструктура - 2,2 и 2,0 балла, действительная плотность 2,07 и 2,06 г/см3 структурная прочность 165 и 182 кг/м2 соответственно. Однако известно, что структура и состав пеков зависят от качества поступающего на коксование каменного угля и, вследствие этого, сильно различаются. Регламентировать структуру пеков, в том числе по содержанию сфероидных мезофазных частиц, в производственных условиях чрезвычайно сложно и дорого. Поэтому необходима разработка способа получения пекового кокса с квазиизотропной структурой практически из любого каменноугольного пека.

Наиболее близким по технической сущности является способ (2) (прототип).

Способ включает стартовый разогрев высокотемпературного пека до жидкотекучего состояния и последующую карбонизацию расплава пека поднятием температуры до 550°С. температуру расплава пека поднимают со скоростью не более 20°С в час от температуры жидкотекучего состояния при 300°С до температуры начала карбонизации и фомирования мезофазных зерен в изотропной карбонизируемой массе пека при 400°С. По достижении этой температуры поддерживают условия, стимулирующие рост количества и размеров зерен мезофазы путем медленного повышения температуры со скоростью не более 8 градусов в час до температуры 480°С, при которой завершается формирование мезофазной матрицы. Поднятием температуры до 550°С, которое ведут со скоростью не менее 50 градусов в час, производят фиксацию сформированной мезофазной матрицы путем перевода ее в твердое состояние полукокса. После фиксации мезофазной матрицы, сопровождающейся образованием пирога полукокса, его структуру нормализуют путем последующего поднятия температуры до 570-575°С со скоростью не более 2 градусов в час.

В качестве объекта исследования по прототипу был взят каменноугольный пек с температурой размягчения 180°С рядовой поставки ОАО «Северсталь» (г.Череповец).

Данный способ требует большего времени выпечки, а следовательно и больших затрат электроэнергии. А так же в данном способе нет четко задаваемого температурно-временного режима с выдержкой на каждой ступени.

В основу предполагаемого изобретения положена задача проведения процесса полукоксования каменноугольного пека с температурой размягчения от 65°С до 145°С, достижения преимущественного размера зерна менее 30 мкм, путем управляемого температурно-временного режима полукоксования, снижения времени ведения процесса и, как следствие, уменьшения потребления электроэнергии.

Решение поставленной задачи в способе получения мезофазного полукокса, включающем стартовый разогрев каменноугольного пека до жидкотекучего состояния и последующую карбонизацию расплава пека по температурно-временным параметрам в несколько этапов образования мезофазы, обеспечивается тем, что предварительно температуру пека поднимают до 300°C со скоростью 120-180 градусов в час, затем до 400°C со скоростью 20-30°C в час и до окончания процесса 420-450°C со скоростью не менее 6 градусов в час.

В начальной стадии термического разложения, до температуры 300°C, сырьевой материал расплавляется и превращается в термопластичную массу. Стадия расплавления считается подготовительной, потому как на начальном этапе (после размягчения пека) не происходит перераспределения компонентного состава пека. Выше 300°C наблюдается увеличение содержания β-фракции за счет частичного отгона (дистилляции) до 360°C из пека части γ-фракции и, соответственно, ее уменьшения. При дальнейшем увеличении температуры выше 360°C происходит переход γ-фракции в β-фракцию, а β-фракции - в α-фракцию и увеличение последней. Процессы термоконденсации, развивающиеся в пеке на стадии 360-400°C, приводят к образованию будущих зародышей мезофазы.

Опытным путем установлено, что на стадии до 300°С до начала дистилляции температурный интервал скорости нагрева 120-180°С/час является оптимальным, т.к. позволяет температуре равномерно распределиться по всей массе пека. После 300-360°C необходимо провести полный отгон легких фракций и плавно подойти ко второй стадии.

Чем больше скорость нагрева, тем больше градиент температуры от стенок печи к ее середине, что приводит к неравномерности образования полукокса, который у обогреваемой стенки образуется быстрее. А низкая скорость нагрева приводит к замедлению отгона легких фракций, не участвующих в коксообразовании, увеличению времени первой стадии и увеличению электропотребления при тех же процессах.

Вторая стадия карбонизации характеризуется уменьшением содержания γ и β-фракций и увеличением роста α-фракции. Процесс в температурном интервале 360-400°C проводится со скоростью нагрева 30°C в час, что создает поддерживающие условия, стимулирующие рост количества и размеров зерен мезофазы. Опытным путем установлено, что при больших скоростях нагрева образующиеся сферы мезофазы обладают высокой изотропностью и практически не способны к деформации. При замедленном нагревании зерна мезофазы достигают относительно больших размеров. А это в свою очередь приводит к коалесценции и возникновению пор полукокса. Количество мезофазных зерен при малых скоростях не увеличивается.

До окончания процесса, а именно 420-450°C, скорость температуры задается не менее 6°C в час, для того чтобы структура материала не деформировалась, и размер мезофазного зерна составлял менее 30 мкм. Именно при этой скорости подъема температуры создаются все условия для роста количества мезофазных зерен, но при этом их размер не превышает 30 мкм.

Управление температурно-временными режимами на каждом этапе карбонизации пека осуществляется с помощью АСУ для регламентации количества и размеров образующихся жидких кристаллов, в которых высокомолекулярные ароматические вещества ориентируются в виде слоев (мезофаза). В температурном интервале до 360°С происходит дистилляция жидких легколетучих продуктов, а также частичное выделение СО2, выше этой температуры начинается термическое разложение с выделением большого количества газовых продуктов, в основном метана. Часть из них вовлекается в пековую массу для образования мезофазных зерен, а часть легких углеводородов улетают и образуют легкий дистиллят. Каменноугольный пек, до температуры 300°С выдерживается в течение 2-2,5 часов. От 300°С и до окончании процесса проходит 2-3 часа. В результате общее время выпекания полукокса составляет 4,5-6 часов, что на много меньше, чем при выпекании мезофазного кокса, по прототипу, в следствии чего энергозатраты минимальны.

При температурах от 400°С и выше нарастают процессы структурных преобразований (термополиконденсация), образуются сферические зерна мезофазы, представляющие собой на начальной стадии жидкие кристаллы размером в сотые-десятые доли микрона. При дальнейшем увеличении температуры до 450°С, за счет уменьшения подвижности пековой массы (в которой низкомолекулярные γ- и β-фракции превращаются в нерастворимую в толуоле α-фракцию) и окончания газовыделения, при скорости 6-8°С в час создаются условия для роста количества и размеров частиц мезофазы за счет их коалесценции. Далее процесс останавливается для предотвращения увеличения размера мезофазных зерен.

Сущность предлагаемого изобретения иллюстрируется примерами №1-5. Во всех примерах осуществляется использование нестандартного (опытного) оборудования, разработанного специально для реализации предлагаемого способа.

Примеры конкретного выполнения:

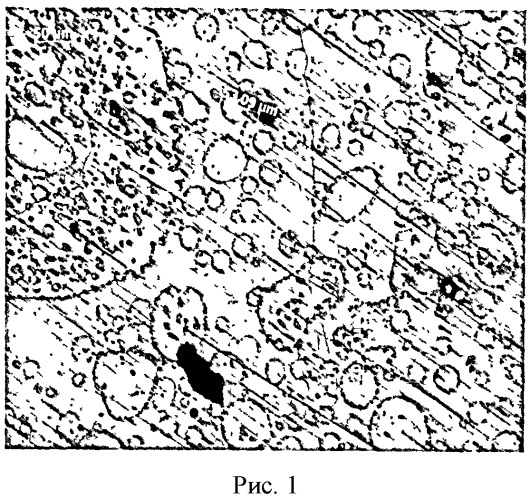

ПРИМЕР 1. Рисунок 1 - Шлиф образца полукокса с коалесцированной мезофазой

Каменноугольный пек по ГОСТ 10200 с температурой размягчения 67-75°С разогревали в печь-стакане с помощью полукольцевых электронагревателей до 451°C с 7 ступенями температурного режима. Печь-стакан является нестандартным оборудованием. Управление процессом термообработки пека осуществляется с помощью АСУ ТП. Сначала вели нагрев до 300°C со скоростью 200°С в час, после чего температуру расплава повышали до 400°C со скоростью 74°C в час; от 400°C до 451°C нагрев вели со скоростью 6°C в час.

Получили полукокс с коалесцированной мезофазой (рис.1).

Потребляемое количество электроэнергии 1,56 кВт на 1 кг пека.

Преимущественный размер мезофазного зерна достигает от 30 и более мкм.

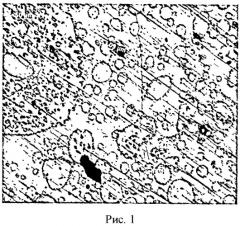

ПРИМЕР 2. Рисунок 2 - Шлиф образца полукокса с размером мезофазного зерна 10-30 мкм

Каменноугольный пек с температурой размягчения 67-75°C разогревали в печь-стакане с полукольцевыми электронагревателями до температуры 430°C с 9 ступенями. Сначала вели нагрев до 300°C со скоростью 180°C в час, после чего температуру расплава повышали до 400°C со скоростью 18°С в час. От 400°C до 430°C нагрев вели со скоростью 20°C в час.

Получили полукокс с размером мезофазного зерна 10-30 мкм (рис.2).

Преимущественный размер мезофазного зерна достигает менее 10 мкм.

Потребляемое количество электроэнергии 1,72 кВт на 1 кг пека.

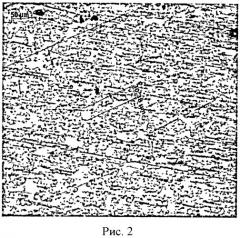

ПРИМЕР 3. Рисунок 3 - Шлиф образца полукокса с размером мезофазного зерна 10-25 мкм

Каменноугольный пек с температурой размягчения 135-145°C разогревали в печь-стакане с полукольцевыми электронагревателями до температуры 440°C с 8 ступенями. Сначала вели нагрев до 300°C со скоростью 170°C в час, после чего температуру расплава повышали до 400°C со скоростью 28°C в час. От 400°C до 440°C нагрев вели со скоростью 42°C в час.

Получили полукокс с размером мезофазного зерна 10-25 мкм (рис.3).

Преимущественный размер мезофазного зерна достигает 20 мкм.

Потребляемое количество электроэнергии 1,75 кВт на 1 кг пека.

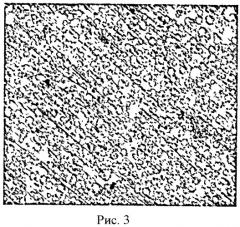

ПРИМЕР 4. Рисунок 4 - Шлиф образца со структурой кокса

Каменноугольный пек с температурой размягчения 67-75°C разогревали в печь-стакане с полукольцевыми электронагревателями до температуры 460°C включая 13 ступеней. Сначала вели нагрев до 300°C со скоростью 110°C в час, после чего температуру расплава повышали до 400°C со скоростью 40°C в час. От 400°C до 460°C нагрев вели со скоростью 1°C в час.

Получили материал со структурой кокса (рис.4). Потребляемое количество электроэнергии 3,09 кВт на 1 кг пека.

ПРИМЕР 5. Рисунок 5 - Шлиф образца полукокса с размером мезофазного зерна 10-23 мкм

Каменноугольный пек с температурой размягчения 67-75°C разогревали в печь-стакане с полукольцевыми электронагревателями до температуры 450°C с 11 ступенями технологического режима. Сначала вели нагрев до 300°C со скоростью 120°C в час, после чего температуру расплава повышали до 400°C со скоростью 24°C в час. От 400°C до 450°C нагрев вели со скоростью 24°C в час.

Получили полукокс с размером мезофазного зерна 10-23 мкм (рис. 5).

Потребляемое количество электроэнергии 1,7 кВт на 1 кг пека.

Приведенные примеры показывают, что предложенный способ позволяет получить полукокс с различным размером мезофазного зерна из каменноугольного пека с температурой размягчения 67-145°C для изготовления конструкционных материалов с наименьшими затратами электроэнергии.

| Таблица 1 | ||||||||

| Сравнительная характеристика технологических показателей, управляя процессом карбонизации с помощью АСУ ТП. | ||||||||

| № примера | 1-ая стадия карбонизации | 2-ая стадия карбонизации | 3-яя стадия карбонизации | Размер зерна в продукте, мкм | Кол-во потребляемой электроэнергии, кВт/1 кг пека | |||

| до 300°C | Скорость подъема, °С/час | 300-400°C | Скорость подъема, °C/час | Конечная тем-ра, °С | Скорость подъема, °С/час | |||

| 1 | 200 | 74 | 451 | 6 | Более 30 | 1,56 | ||

| 2 | 180 | 18 | 430 | 20 | 10-30 | 1,72 | ||

| 3 | 170 | 28 | 440 | 42 | 10-25 | 1,75 | ||

| 4 | 110 | 40 | 460 | 1 | кокс | 3,09 | ||

| 5 | 120 | 24 | 450 | 24 | 10-23 | 1,7 |

Источники информации

1. Патент РФ №2230770 кл. C10C 3/10 от 20.06.2004 г. 3 №2002127437 от 14.10.2002.

2. В.Е.Привалов, М.А.Степаненко Каменноугольный пек. М., «Металлургия» 1981 г.

3. Е.Ф.Чалых Технология углеграфитовых материалов. М., «Металургиздат» 1963 г.

4. ГОСТ 10200-83 «Пек каменноугольный электродный».

Способ получения мезофазного полукокса из каменноугольного пека с температурой размягчения от 65°C до 145°C, включающий стартовый разогрев пека до жидкотекучего состояния и последующую карбонизацию расплава пека, отличающийся тем, что предварительно температуру расплава пека поднимают до температуры начала дистилляции при 300°C со скоростью 120-180°C/ч, затем в интервале дистилляции и формирования мезофазных зерен от 360°C до 420°C со скоростью 20-30°C/ч и в интервале роста мезофазных зерен менее 30 мкм при температуре 420-450°C со скоростью не менее 6°C/ч.