Элемент горелки и горелка с коррозионно-стойкой вставкой

Иллюстрации

Показать всеИзобретение относится к области энергетики. Фланец (20) опоры горелки, содержащий поверхность, которая потенциально контактирует с горючим материалом, содержит выполненный из основного материала основной корпус (21) и выполненную из коррозионностойкого материала вставку (22), причем вставка (22) имеет наружную поверхность (25) и, по меньшей мере, одно отверстие (23), а в основном корпусе (21) выполнено отверстие (26) с внутренней поверхностью (24), при этом вставка (22) расположена в отверстии (26) основного корпуса (21) так, что внутренняя поверхность (24) отверстия (26) основного корпуса (21) жестко соединена с наружной поверхностью (25) вставки (22). Основным материалом для фланца является сталь. Изобретение позволяет предотвратить образование отложений сульфида железа и увеличить эксплуатационную надежность горелки. 2 н. и 7 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к элементу горелки и к горелке, которые оснащены коррозионностойкой вставкой.

Определенные части горелки внутри горелки обычно вступают в контакт с горючим материалом. За счет химической реакции содержащихся в горючем материале сернистых соединений (H2S) с основным материалом горелки внутри горелки могут образовываться отложения сульфида железа. Под основным материалом горелки обычно понимается сталь, к примеру, сталь марки 16Мо3. Возникающие внутри горелки отложения сульфида железа могут отслаиваться и частично приводить к закупорке отверстий, через которые горючий материал подается в камеру сгорания. Отверстия, через которые горючий материал подается в камеру сгорания, обычно имеют диаметр порядка 1,5 мм. Закупорка этих отверстий влечет за собой неравномерное горение, вследствие чего, в частности, существенно ухудшается показатель эмиссии соответствующей горелки. В этом случае оказывается негативное воздействие на готовность соответствующей камеры сгорания.

Проблема возможной закупорки отверстий вследствие отслоения отложений сульфида железа решалась до настоящего времени либо посредством очистки горелки, либо посредством установки новой горелки. Следует учесть, что очистка занимает много времени. В таких случаях, как правило, должен устанавливаться целый комплект новых горелок, что является очень дорогостоящим мероприятием. Описанные сложности возникают, правда, лишь на тех машинах, которые должны работать с предварительным нагревом, разумеется, количество этих машин увеличивается. Поэтому приходится считаться с высокими дополнительными затратами вследствие возможного образования отложений сульфида железа.

Далее, за счет использования коррозионностойких материалов, к примеру, материала IN617, возможно предотвращать образование, в частности, отложений сульфида железа. Однако эти материалы существенно дороже используемой ранее стали марки 16Мо3.

Задачей изобретения является, поэтому, создание усовершенствованного элемента горелки, а другой задачей является создание усовершенствованной горелки.

Задача решается посредством элемента горелки охарактеризованного признака п.1 формулы изобретения. Зависимые пункты формулы изобретения раскрывают другие предпочтительные варианты выполнения изобретения.

Элемент горелки в соответствии с изобретением содержит поверхность, которая потенциально вступает в контакт с горючим материалом. Элемент горелки содержит также основной материал и коррозионностойкий материал, причем потенциально вступающая в контакт с горючим материалом поверхность образована из коррозионностойкого материала. За счет этого предотвращается образование отложений, в частности, отложений сульфида железа, на поверхности, потенциально вступающей в контакт с горючим материалом. Таким образом, создается возможность для соблюдения предельно допустимых показателей эмиссии. К тому же, могут быть сэкономлены средства на очистку или установку новой горелки.

Под основным материалом понимается, к примеру, сталь, в частности, сталь марки 16Мо3. Под коррозионностойким материалом понимается, к примеру, материал IN617. За счет того, что лишь потенциально вступающая в контакт с горючим материалом поверхность образуется из коррозионностойкого и дорогого материала IN617, в отличие от элемента горелки, который полностью выполнен из коррозионностойкого материала, к примеру, IN617, можно сэкономить значительные средства.

Элемент горелки в соответствии с изобретением выполнен в виде фланца опоры горелки. Фланец опоры горелки в соответствии с изобретением имеет содержащий основной материал основной корпус и содержащую коррозионностойкий материал вставку.

Вставка может иметь наружную поверхность и, по меньшей мере, одно отверстие. Основной корпус может иметь отверстие с внутренней поверхностью. В этом случае вставка может быть таким образом расположена в отверстии основного корпуса, что внутренняя поверхность отверстия основного корпуса прочно соединяется с наружной поверхностью вставки. Вставка может быть, к примеру, вварена в основной корпус.

Отверстие основного корпуса может быть расположено в основном корпусе эксцентрично относительно центральной оси основного корпуса. К тому же, отверстие вставки может быть расположено во вставке эксцентрично относительно центральной оси вставки. Отверстие основного корпуса и/или отверстие вставки могут/может иметь, к примеру, круглое поперечное сечение.

Использованный горючий материал в рамках использования фланца опоры горелки в соответствии с изобретением может протекать через отверстие вставки. Так как вставка выполняется из коррозионностойкого материала, горючий материал не вступает в контакт с основным материалом. Вследствие этого предотвращается образование отложений.

Горелка в соответствии с изобретением содержит описанный ранее элемент горелки в соответствии с изобретением. Под горелкой может пониматься, к примеру, промышленная горелка. Промышленная горелка может иметь, к примеру, распылительные отверстия с диаметром в один миллиметр. В принципе, горелка в соответствии с изобретением имеет те же преимущества, что и описанный элемент горелки в соответствии с изобретением.

С помощью настоящего изобретения можно без особых затрат и эффективным образом предотвратить образование отложений, в частности, отложений сульфида железа внутри горелки. Кроме того, достигается улучшение показателей эмиссии горелки.

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

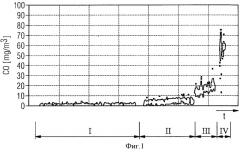

фиг.1 - зависимость показателя эмиссии СО обычной горелки от времени работы,

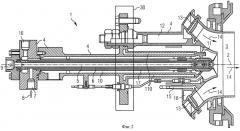

фиг.2 - разрез эксплуатируемой в смешанном режиме горелки типа HR3B,

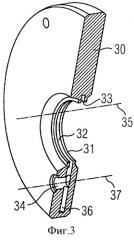

фиг.3 - разрез обычного фланца опоры горелки,

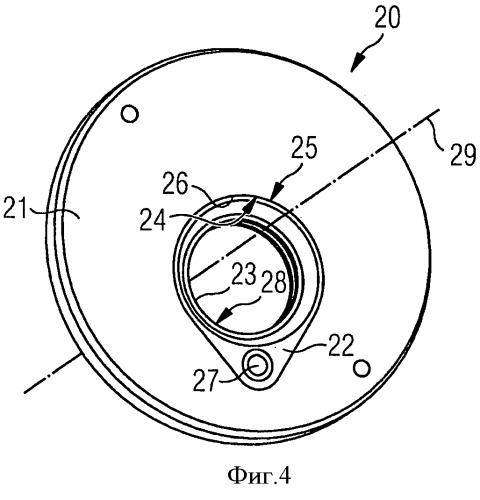

фиг.4 - фланец опоры горелки в соответствии с изобретением, в перспективном изображении,

фиг.5 - вид в перспективе предпочтительного варианта выполнения фланца опоры горелки в соответствии с изобретением,

фиг.6 - вид в перспективе другого предпочтительного варианта выполнения фланца опоры горелки в соответствии с изобретением.

Пример выполнения предложенного на рассмотрение изобретения разъясняется на основании фиг.1-6 более детально. Фиг.1 демонстрирует зависимость показателя эмиссии СО обычной горелки от времени работы. На оси х представленной на фиг.1 диаграммы нанесено соответствующее время измерения эмиссии СО. На оси у нанесены соответствующие измеренные показатели эмиссии СО в миллиграммах на метр кубический.

Диаграмма демонстрирует для соответствующей горелки показатели эмиссии СО во времени на четырех временных отрезках I, II, III, IV. После более длинного рабочего участка I с очень небольшими показателями эмиссии, эти показатели постоянно нарастают на втором участке II, однако, их значения находятся предпочтительным образом ниже 10 мг/м3. На последующем временном отрезке III показатели эмиссии СО нарастают сильнее, чем на участке II, и их значения находятся предпочтительным образом в диапазоне от 10 мг/м3 до 30 мг/м3. На четвертом временном отрезке IV показатели эмиссии СО измерены предпочтительным образом в диапазоне от 40 мг/м3 до 80 мг/м3.

Представленное на фиг.1 измерение демонстрирует, что увеличивающаяся закупорка горелки, вследствие образования отложений сульфида железа, сопровождается существенным ухудшением показателей эмиссии СО. Под используемой в качестве примера горелкой понимается горелка газовой турбины.

Конструкция горелки, которая может использоваться, к примеру, в рамках газовой турбины, разъясняется далее на основании фиг.2 более детально. Фиг.2 схематично демонстрирует разрез горелки 1 в соответствии с изобретением. Горелка 1 присоединена к камере 3 сгорания. Центральная ось горелки 1 обозначена позицией 2.

Горелка 1 имеет корпус 4. Внутри корпуса 4 вдоль центральной оси 2 расположен отводящий трубопровод 5 для жидкого топлива. Вокруг отводящего трубопровода 5 для жидкого топлива концентрично расположен подводящий трубопровод 6 для жидкого топлива, также проходящий вдоль центральной оси 2. Речь может идти также и о нескольких подводящих трубопроводах 6 для жидкого топлива, концентрично расположенных вокруг отводящего трубопровода 5 для жидкого топлива. Подводящий трубопровод 6 для жидкого топлива на обращенной от камеры 3 сгорания стороне присоединен к соединительный трубе 7, которая может быть присоединена к системе снабжения жидким топливом. Направление движения потока жидкого топлива обозначено стрелками 8 и 9. Жидкое топливо может сначала проходить через соединительную трубу 7 в подводящий трубопровод 6 для жидкого топлива. Через этот подводящий трубопровод 6 жидкое топливо может протекать параллельно центральной оси 2 в направлении камеры 3 сгорания и через насадки подаваться в камеру 3 сгорания. Излишнее жидкое топливо может отводиться от камеры 3 сгорания параллельно центральной оси 2 через отводящий трубопровод 5 для жидкого топлива в направлении стрелки 9.

Радиально снаружи отводящего трубопровода 5 для жидкого топлива и подводящего трубопровода 6 для жидкого топлива относительно центральной оси 2, вдоль центральной оси 2 расположен один или несколько водопроводов 17. Водопровод или водопроводы 17 на обращенной от камеры 3 сгорания стороне горелки 1 соединены с подающим водопроводом 16.

Концентрично вокруг отводящего трубопровода 5 для жидкого топлива, подводящего трубопровода 6 для жидкого топлива и водопроводов 17 расположены диффузионные трубопроводы 10, 110 для горючего газа. Горючий газ в диффузионных трубопроводах 10, 110 может быть передан далее к топливным форсункам 11. Топливные форсунки 11 также концентрично расположены вокруг центральной оси 2 и обеспечивают возможность подачи горючего материала в камеру 3 сгорания.

Относительно центральной оси 2 радиально снаружи диффузионных трубопроводов 10, 110 для горючего газа расположен подводящий трубопровод 12 для предварительного смешивания горючего газа, через который горючий газ через кольцеобразно расположенный вокруг центральной оси 2 кольцевой распределитель 18 может подаваться к другим топливным форсункам 13. Через топливные форсунки 13 горючий материал может подаваться в камеру 3 сгорания. Направление потока топливовоздушной смеси в камере сгорания 3 обозначено стрелкой 14.

Позицией 30 обозначено положение фланца опоры горелки. Во фланце 30 опоры горелки происходит, в частности, распределение горючего газа по диффузионным трубопроводам 110. Диффузионные трубопроводы 110 для горючего газа выполнены в виде труб, ведущих к камере 3 сгорания.

Внутренние поверхности фланца 30 опоры горелки находятся в непосредственном контакте с проходящим через них горючим газом. Вследствие химической реакции содержащихся в горючем газе сернистых соединений с основным материалом этих конструктивных элементов, на внутренних поверхностях фланца 30 опоры горелки могут образовываться отложения сульфида железа. Эти отложения могут отслаиваться и приводить к частичной закупорке топливных форсунок 11, 13.

На фиг.3 схематично показан разрез обычного фланца 30 опоры горелки, в частично перспективном изображении. Фланец 30 опоры горелки может состоять, в частности, из стали марки 16МоЗ. Представленный на фиг.3 в качестве примера обычный фланец 30 опоры горелки имеет сквозное отверстие 31, через которое проходят отводящий трубопровод 5 для жидкого топлива, подводящий трубопровод 6 для жидкого топлива, водопроводы 17 и диффузионный трубопровод 10 для горючего газа. Фланец 30 опоры горелки имеет, к тому же, другие сквозные отверстия и резьбовые соединения, которые на фиг.3, однако, не изображены. Отверстие 31 имеет круглое поперечное сечение. Отверстие 31 расположено далее эксцентрично относительно центральной оси 35 фланца 30 опоры горелки.

Внутренняя поверхность 32 отверстия 31 имеет проходящий вдоль периферии отверстия 31 паз 33, через который горючий газ подается к диффузионным трубопроводам 110 для горючего газа. Фланец 30 опоры горелки имеет далее проточной канал 36, который проходит перпендикулярно центральной оси 35 и гидравлически соединен с пазом 33. Проточной канал 36 соединен, к тому же, с отверстием 34, которое расположено радиально снаружи отверстия 31 относительно центральной оси 35. Через отверстие 34 горючий газ может направляться в паз 33. Отверстие 34 имеет центральную ось 37, которая проходит параллельно центральной оси 35 фланца 30 опоры горелки. Отверстие 34 имеет меньший диаметр, чем отверстие 31.

Отверстие 31 имеет далее внутреннюю поверхность 32, которая обычно вступает в соприкосновение с горючим материалом. При этом речь может идти, в частности, о поверхности паза 33. На этой внутренней поверхности 32, вследствие контакта с горючим материалом, могут образовываться отложения, к примеру, отложения сульфида железа.

На фиг.4 схематично показан фланец 20 опоры горелки в соответствии с изобретением, в перспективном изображении. Фланец 20 опоры горелки в соответствии с изобретением имеет основной корпус 21 и вставку 22. Основной корпус выполнен, к примеру, из стали марки 16Мо3. Вставка 22 состоит из коррозионностойкого материала, к примеру, из IN617.

Основной корпус 21 имеет круглое поперечное сечение с центральной осью 29. Он имеет, к тому же, сквозное отверстие 26, которое расположено эксцентрично относительно центральной оси 29. Отверстие 26 имеет поперечное сечение каплеобразной формы. Внутренняя поверхность отверстия 26 обозначена поз.24.

Вставка 22 имеет наружную поверхность 25, которая выполнена таким образом, что вставка 22 может быть вставлена в отверстие 26 основного корпуса 21 таким образом, что внутренняя поверхность 24 основного корпуса 21 прочно соединяется с наружной поверхностью 25 вставки 22.

Вставка 22 содержит, к тому же, сквозное отверстие 23, которое имеет круглое поперечное сечение и расположено эксцентрично относительно центральной оси 29. Внутренняя, потенциально входящая в контакт с горючим материалом, поверхность отверстия 23 обозначена поз.28. Вставка 22 имеет, к тому же, отверстие 27, которое обладает теми же свойствами, что и отверстие 34 описанного в связи с фиг.3 обычного фланца 30 опоры горелки.

Представленный на фиг.4 вариант выполнения изобретения характеризуется тем, что в этом варианте, с одной стороны, необходимо лишь сравнительно небольшое количество коррозионностойкого материала, и что, с другой стороны, однако, ввиду наличия ассиметричного, каплеобразного поперечного сечения отверстия 26 и наружной поверхности 25 вставки 22, изготовление является дорогостоящим.

Фиг.5 демонстрирует следующий вариант выполнения фланца 40 опоры горелки в соответствии с изобретением, в перспективном изображении. Фланец 40 опоры горелки в соответствии с изобретением, в отличие от изображенного на фиг.4 фланца 20 опоры горелки характеризуется тем, что отверстие 26 основного корпуса 21 и вставка 22 имеют круглое поперечное сечение. Вставка 22 имеет центральную ось 41, которая проходит параллельно центральной оси 29 фланца 40 опоры горелки. Вставка 22 также расположена эксцентрично относительно центральной оси 29 фланца 40 опоры горелки.

Внутри вставки 22 отверстие 23, которое опять же имеет круглое поперечное сечение, расположено эксцентрично относительно центральной оси 41 вставки 22. Остальные, обозначенные на фиг.5 элементы соответствуют элементам, показанным на фиг.4.

Следующий вариант выполнения фланца 50 опоры горелки в соответствии с изобретением схематично представлен на фиг.6 в перспективном изображении. В отличие от представленного на фиг.5 фланца 40 опоры горелки, представленный на фиг.6 фланец 50 опоры горелки, характеризуется тем, что отверстие 23 вставки 22 расположено концентрично относительно центральной оси 41 вставки 22. В остальном, фланец 50 опоры горелки обладает обычно теми же признаками и свойствами, что и фланец 40 опоры горелки, представленный на фиг.5.

Представленные на фиг.5 и 6 варианты выполнения изобретения, в отличие от варианта, представленного на фиг.4, характеризуются тем, что требуется большее количество коррозионностойкого, дорогостоящего материала, однако, изготовление, ввиду круглого поперечного сечения отверстия 26 основного корпуса 21 и наружной поверхности 25 вставки 22, оказывается проще и не требует больших затрат. Под вариантом выполнения, представленным на фиг.6, понимается предпочтительный вариант выполнения изобретения.

За счет разделения фланца 20, 40, 50 опоры горелки в соответствии с изобретением на две части в форме основного корпуса 21 и вставки 22, выполненных из различных материалов, проблема образования отложений может быть решена с минимальными затратами. При этом, в частности, подвергающаяся опасности, ввиду потенциального вступления в контакт с горючим материалом, часть фланца 20, 40, 50 опоры горелки изготавливается из коррозионностойкого материала, к примеру, из IN617, а остальная часть, то есть основной корпус 21, из экономичного материала, к примеру, из стали марки 16Мо3.

1. Фланец (20, 40, 50) опоры горелки, содержащий поверхность (28), которая потенциально контактирует с горючим материалом, отличающийся тем, что он содержит выполненный из основного материала основной корпус (21) и выполненную из коррозионно-стойкого материала вставку (22), причем вставка (22) имеет наружную поверхность (25) и, по меньшей мере, одно отверстие (23), а в основном корпусе (21) выполнено отверстие (26) с внутренней поверхностью (24), при этом вставка (22) расположена в отверстии (26) основного корпуса (21) так, что внутренняя поверхность (24) отверстия (26) основного корпуса (21) жестко соединена с наружной поверхностью (25) вставки (22).

2. Фланец опоры горелки по п.1, отличающийся тем, что основным материалом является сталь.

3. Фланец опоры горелки по п.2, отличающийся тем, что основным материалом является сталь марки 16Мо3.

4. Фланец опоры горелки по любому из пп.1-3, отличающийся тем, что коррозионно-стойким материалом является IN617.

5. Фланец опоры горелки по любому из пп.1-3, отличающийся тем, что отверстие (26) основного корпуса (21) расположено в нем эксцентрично относительно центральной оси (29) основного корпуса (21).

6. Фланец опоры горелки по любому из пп.1-3, отличающийся тем, что отверстие (23) вставки (22) расположено в ней эксцентрично относительно центральной оси (41) вставки (22).

7. Фланец (20, 40, 50) опоры горелки по любому из пп.1-3, отличающийся тем, что отверстие (26) основного корпуса (21) и/или отверстие (23) вставки (22) имеют/имеет круглое поперечное сечение.

8. Горелка (1), содержащая фланец (20, 40, 50) опоры горелки по любому из пп.1-7.

9. Горелка (1) по п.8, отличающаяся тем, что горелка (1) выполнена в виде промышленной горелки.