Теплообменник

Иллюстрации

Показать всеИзобретение относится к теплообменникам. Теплообменник, содержащий множество теплообменных пластин, имеющих гофрированную форму, переднюю закрывающую пластину и заднюю закрывающую пластину, в котором теплообменные пластины прочно прикреплены друг к другу, а также и к передней закрывающей пластине, и к задней закрывающей пластине, и в котором передняя и/или задняя закрывающая пластина содержит множество соединительных каналов, которые содержат продолжающиеся наружу втулки, выполненные из того же материала, что и закрывающая пластина. Преимущество этого теплообменника в том, что процесс изготовления является более эффективным, при этом только один вариант теплообменника должен храниться на складе. 2 н. и 3 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к теплообменнику, содержащему множество новых соединителей.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Пластинчатые теплообменники используются в различных областях промышленности для множества различных назначений. Теплообменники часто содержат один тип пластины, которая установлена по отношению к каждой другой пластине с поворотом на 180 градусов, чтобы образовать два различных канала для текучих сред, один канал для охлаждающей среды и один канал для продукта, который подлежит охлаждению. В паяных медью теплообменниках, в которых, например, пластины теплообменника изготовлены из нержавеющей стали, полный пакет пластин спаян вместе. Это достигается герметизацией вокруг краев пластин путем пайки с твердым припоем на основе меди. В то же самое время точки контакта между пластинами также запаиваются, что помогает теплообменнику выдерживать действия высоких давлений и высоких температур.

Теплообменник также содержит переднюю закрывающую пластину и заднюю закрывающую пластину, изготовленные из листового металла, более толстого, чем пластины теплообменника. Назначение закрывающих пластин - обеспечивать устойчивость теплообменника и обеспечивать монтажные места для кронштейнов или т.п. Передняя и/или задняя пластина также содержит соединительные отверстия для текучих сред, для которых предназначен теплообменник. Теплообменник может быть снабжен множеством стандартных различных соединителей. Соединители припаяны твердым припоем из меди к закрывающим пластинам. Пластины теплообменника и соединители припаивают твердым припоем в ходе одного и того же процесса пайки. Пайку всего теплообменника обычно осуществляют в нагретой печи, в которой теплообменник нагревают до температуры выше температуры плавления твердого припоя.

Для того чтобы изготовить теплообменники экономически выгодным путем, в печи складываются, насколько это возможно, много теплообменников. Поскольку соединители проходят наружу из закрывающих пластин, соединители будут сокращать используемый объем печи. В некоторых случаях высота соединителей является величиной того же порядка, что и высота корпуса теплообменника, что означает, что число теплообменников, которое может быть запаяно в одно и то же время, сокращается наполовину.

Таким образом, существует возможность для усовершенствования паяного теплообменника.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения, поэтому, является создание усовершенствованного паяного теплообменника, который может быть изготовлен более удобным для применения и экономически выгодным образом. Другой задачей изобретения является создание усовершенствованного паяного теплообменника, который уменьшит число вариантов теплообменника. Другой задачей изобретения является создание теплообменника, который потребителю легче и дешевле подсоединять. Дополнительной задачей изобретения является создание способа изготовления паяных теплообменников, который является более удобным в применении и экономически выгодным.

Решение проблемы согласно настоящему изобретению описано в отличительной части пункта 1 формулы изобретения. Пункты 2 и 3 формулы изобретения содержат предпочтительные варианты осуществления теплообменника. Пункты 4 и 5 формулы изобретения содержат предпочтительный способ изготовления паяных теплообменников.

При использовании теплообменника, содержащего множество теплообменных пластин, имеющих гофрированную форму, переднюю закрывающую пластину и заднюю закрывающую пластину, в котором теплообменные пластины прочно прикреплены друг к другу, и к передней закрывающей пластине, и к задней закрывающей пластине, и в котором передняя закрывающая пластина и/или задняя закрывающая пластина содержит множество соединительных отверстий, которые содержат проходящие наружу втулки, выполненные из того же материала, что и закрывающая пластина, при этом теплообменник дополнительно содержит трубчатый соединитель, прочно прикрепленный к одной из втулок, задача изобретения достигается тем, что трубчатый соединитель припаян к втулке с использованием твердого припоя, имеющего более низкую температуру плавления, чем твердый припой для теплообменных пластин.

Посредством этого первого варианта осуществления теплообменника предложен теплообменник, который позволяет увеличить производственную мощность в существующей производственной линии. Производство различных вариантов теплообменников также улучшается в том, что должен быть изготовлен и храниться на складе только один тип теплообменника. Поскольку соединители присоединяются после изготовления теплообменника, получают более удобное в применении и экономически выгодное решение для изготовления.

Преимущество наличия втулки, к которой может быть присоединен соединитель, заключается в том, что соединитель может быть присоединен таким образом, что он не будет влиять на точки контакта пластин теплообменника. Таким образом, можно присоединить соединитель после изготовления теплообменника. Это позволяет изготовителю поставлять много вариантов соединителей только с одним типом изготовленного теплообменника. Соединитель присоединяют предпочтительно с помощью индукционной пайки.

Согласно настоящему изобретению трубчатый соединитель припаивают к втулке с использованием твердого припоя, у которого температура плавления ниже, чем температура плавления твердого припоя для пластин теплообменника. Это является предпочтительным, когда пластины теплообменника и закрывающие пластины припаивают в ходе одной операции, при этом трубчатый соединитель припаивают в ходе другой операции. Использование более низкой температуры плавления для припаивания соединителей будет сокращать риск появления распаянных точек контакта между пластинами теплообменника. Другое преимущество заключается в том, что могут быть использованы соединители, изготовленные из меди, вместо использования соединителей, изготовленных из нержавеющей стали.

Способ по изобретению для сборки паяного теплообменника содержит этапы нагрева теплообменника в печи для того, чтобы твердый припой, нанесенный на теплообменные пластины и закрывающие пластины, запаивал теплообменник вместе целиком, охлаждения теплообменника и припаивания трубчатого соединителя к проходящей наружу втулке закрывающей пластины с использованием способа индукционной пайки. Преимущество способа по изобретению заключается в том, что предложен удобный в применении и экономически выгодный путь для изготовления некоторого числа различных вариантов теплообменника. Таким образом, способ по изобретению позволяет изготовить и хранить на складе только один тип теплообменника. Различные соединители устанавливают после доставки.

В предпочтительном развитии способа по изобретению трубчатые соединители припаивают к втулке, используя твердый припой с температурой плавления ниже, чем температура плавления твердого припоя для теплообменных пластин. Это является особенно предпочтительным, когда теплообменник и закрывающую пластину запаивают в ходе одной операции, при этом соединители припаивают в ходе другой операции. Использование более низкой температуры плавления для припаивания соединителей будет сокращать риск возникновения распаянных точек контакта между пластинами теплообменника. Используя твердый припой с более низкой температурой плавления и способ индукционной пайки, получают надежные соединения. Другое преимущество заключается в том, что могут быть использованы соединители, изготовленные из меди, вместо соединителей, изготовленных из нержавеющей стали. Кроме того, использование медных соединителей является предпочтительным в том, что это позволяет потребителю припаивать соединитель к содержащейся в системе теплообменника медной трубе более легким образом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение будет описано более подробно со ссылкой на варианты осуществления настоящего изобретения, которые показаны на приложенных чертежах, на которых:

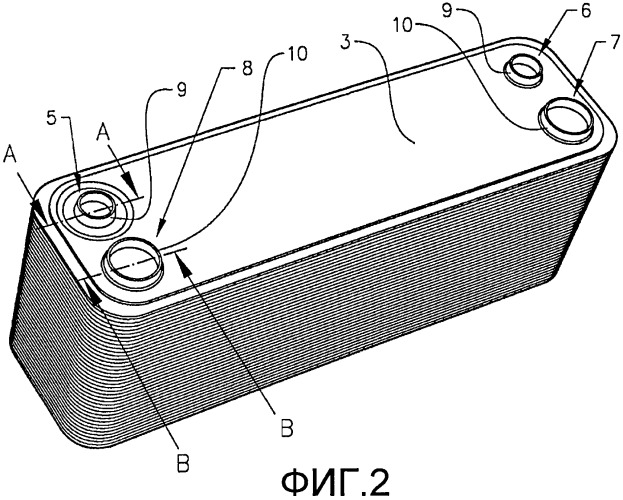

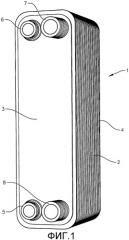

на фиг.1 показан известный теплообменник;

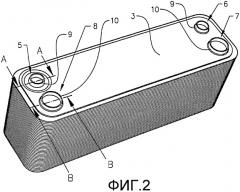

на фиг.2 показан теплообменник согласно изобретению без соединителей;

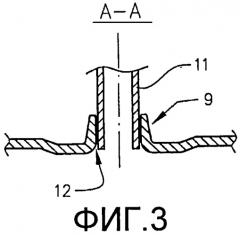

на фиг.3 показан разрез первого отверстия согласно настоящему изобретению;

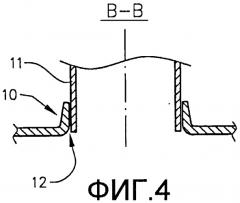

на фиг.4 показан разрез второго отверстия согласно настоящему изобретению; и

на фиг.5а-с показаны различные примеры соединителей для теплообменника согласно настоящему изобретению.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Описанные далее варианты осуществления настоящего изобретения с дополнительными усовершенствованиями должны быть рассмотрены только как примеры, и они никоим образом не ограничивают объем защиты, обеспечиваемый патентной формулой.

На фиг.1 показан теплообменник по предшествующему уровню техники. Теплообменник 1 содержит множество пластин 2 теплообменника, постоянно соединенных вместе. Теплообменник дополнительно содержит переднюю закрывающую пластину 3 и заднюю закрывающую пластину 4, также постоянно соединенные с пластинами теплообменника. Теплообменник 1 изготовлен путем пайки пластин вместе в нагревательной печи. Перед тем как пластины будут соединены, периферию каждой пластины и точки контакта пластин покрывают твердым припоем, который позволяет спаять пластины вместе, когда печь нагрета до температуры выше температуры плавления твердого припоя.

Показанный паяный теплообменник в основном предназначен для использования в климатических применениях. Теплообменник будет описан, когда он используется как испаритель, в котором циркулируют хладагент, который должен нагреваться, и вода или соляной раствор, которые охлаждаются. В показанном теплообменнике все соединители выполнены в передней закрывающей пластине. Однако также возможно разместить один или более соединителей в задней закрывающей пластине. Таким образом, передняя закрывающая пластина содержит впускное отверстие 5 для хладагента, выпускное отверстие 6 для хладагента, впускное отверстие 7 для воды и выпускное отверстие 8 для воды.

У всех отверстий соединитель прочно установлен на передней закрывающей пластине. Соединитель соединяет отверстие теплообменника с системой, в которой теплообменник должен использоваться. Таким образом, соединитель на каждом отверстии снабжен соединительным средством некоторого типа, таким как резьба или крепежная секция, выполненным с возможностью подсоединения отверстия к внешней трубе. Поскольку различные пользователи имеют различные потребности, теплообменник может быть снабжен множеством различных соединителей, что означает, что должно быть изготовлено и храниться на складе несколько типов стандартных теплообменников.

Каждое отверстие в передней закрывающей пластине является вырезанным отверстием. В отверстие вместе с твердым припоем вставляют соединитель со специальным выступом (фланцем), выполненным с возможностью опоры на поверхность закрывающей пластины и последовательной пайки к передней закрывающей пластине. Когда пластины теплообменника спаяны вместе, соединители также будут припаяны к передней закрывающей пластине. Это выполняется в ходе одного и того же процесса в нагревательной печи. Такой теплообменник хорошо известен в технике и не будет описан дополнительно.

На фиг.2 показан теплообменник согласно настоящему изобретению. В теплообменнике использовано новое соединительное приспособление. Соединительное отверстие содержит проходящую наружу втулку, выполненную из того же материала, что и закрывающая пластина. Втулку изготавливают в ходе процесса холодной штамповки путем прессования, с помощью соответствующего инструмента, областей вокруг отверстий передней закрывающей пластины. Таким образом, можно получить продолжающуюся наружу втулку, имеющую высоту между 5 и 10 мм, когда толщина закрывающей пластины составляет 2 мм. Внутренняя поверхность втулки предпочтительно перпендикулярна закрывающей пластине. За счет прессования втулки наружная поверхность втулки будет слегка конической. Ограничивая высоту втулки, можно сохранить механические свойства для области отверстия закрывающей пластины. На фиг.2 впускное отверстие 5 и выпускное отверстие 6 для хладагента показаны с втулкой 9 первого типа, при этом выпускное отверстие 7 и впускное отверстие 8 для воды показаны с втулкой 10 второго типа.

Пластины передней и/или задней крышки, имеющие втулки для отверстий, припаивают к пластинам теплообменника в печи. Во время изготовления теплообменников в печь помещают, насколько это возможно, много теплообменников. В ходе обычного изготовления теплообменников, проводимого в соответствии с предшествующим уровнем техники, соединители для выпускных и впускных отверстий занимают большой объем в печи. В одном примере высота соединителя может быть того же порядка, что и высота корпуса теплообменника, когда соединители находятся только на одной стороне. Это так в случае, например, 12-ти пластинчатого теплообменника, в котором типичный соединитель может составлять 24 мм по высоте, при этом корпус теплообменник составляет 27 мм по высоте. Для теплообменника, имеющего соединители с обеих сторон, соотношение между высотой соединителей и корпусом теплообменника может быть даже выше.

Одно преимущество замены соединителей по предшествующему уровню техники втулками для канальных соединителей заключается в том, что за одно и то же время может быть изготовлено больше теплообменников, то есть больше теплообменников будут поставлены в печь в одно и то же время. Для вышеупомянутого 12-ти пластинчатого теплообменника с расположенными на одной стороне соединителями 7 мм втулка сократит общую высоту готового теплообменника с 51 мм до 31 мм. Таким образом, большее количество теплообменников может быть изготовлено в одно и то же время.

После того как теплообменник спаян, трубчатый соединитель прочно устанавливают на втулке. Предпочтительно это делается с помощью пайки. Для того чтобы предотвратить распайку некоторых точек контакта между пластинами теплообменника, важно, чтобы пайку осуществляли без излишнего тепла, которое может перегревать область вокруг отверстия. Путем использования индукционной пайки трубчатые соединители могут быть припаяны к втулке только с помощью тепла, приложенного к области, которая подлежит пайке, процесс нагрева автоматически находится под контролем, и может быть воспроизведен тепловой цикл.

Соединители могут быть припаяны к втулкам путем использования твердого припоя, имеющего температуру плавления, которая ниже, чем температура плавления твердого припоя для пластин теплообменника. Преимущество использования более низкой температуры плавления для пайки соединителей заключается в том, что это будет сокращать риск возникновения распаянных точек контакта между пластинами теплообменника. В то же самое время пайка соединителей может быть выполнена быстрее, что даже больше сократит риск возникновения распайки. Другое преимущество заключается в том, что могут быть использованы соединители, изготовленные из меди, вместо использования соединителей, изготовленных из нержавеющей стали. Использование медных соединителей особенно является преимуществом для пользователя теплообменника, поскольку это позволит пользователю подсоединить теплообменник к теплообменной системе менее дорогим и более надежным путем.

На фиг.3 показан разрез первой втулки 9 с прикрепленным трубчатым соединителем 11. Как можно видеть на чертеже, внутренняя поверхность втулки является перпендикулярной к закрывающей пластине. Наружная поверхность втулки является, в некоторой степени, конической за счет прессования втулки. Вокруг втулки выполнена выпуклая круглая область. Это будет улучшать стабильность отверстия и способность выдерживать изменения давления. Трубчатый соединитель вставляют во втулку, при этом твердый припой наносят в зазор 12 между внутренней поверхностью втулки и наружной поверхностью соединителя. Твердый припой может быть нанесен перед тем, как соединитель смонтирован, или после его монтажа.

На фиг.4 показан разрез второй втулки 10 с прикрепленным трубчатым соединителем. Как можно видеть на чертеже, внутренняя поверхность втулки является перпендикулярной к закрывающей пластине. Наружная поверхность втулки слегка коническая за счет прессования втулки. Трубчатый соединитель вставляют во втулку, при этом твердый припой наносят в зазор 12 между внутренней поверхностью втулки и наружной поверхностью переходника. Твердый припой может быть нанесен до или после того, как смонтирован переходник.

Трубчатый соединитель 11 припаян к втулке с помощью индукционного инструмента, адаптированного к размерам втулки. Индукционный инструмент управляется предпочтительно автоматическим образом для того, чтобы обеспечить использование правильного количества тепла и, таким образом, правильную температуру и тепловой цикл во время пайки. С помощью индукционной пайки тепло прикладывают непосредственно к области пайки. Поскольку этот тип пайки является относительно быстрым, приложенное тепло не будет нагревать окружающую область в степени, достаточной для того, чтобы произошла распайка каких-либо точек контакта. Избыточное тепло может и распаять точки контактов пластин теплообменника, и может вызвать избыточное окисление материала закрывающей пластины. Таким образом, преимущество пайки трубы переходника заключается в том, что сокращается общее время для пайки по сравнению с ручной пайкой, и в то же самое время повышается качество. Можно припаять все переходные трубы в одно и то же время путем использования соответствующих инструментов, что сократит еще больше время изготовления.

Трубчатый соединитель может иметь различные формы и места соединения, но предпочтительно он изготовлен из медной трубки. Сторона соединителя, которая должна быть вставлена во втулку, является прямой. Противоположная сторона может иметь различные формы, например, сходящиеся концы с различными размерами. Эта сторона выполнена с возможностью подсоединения к системе, в которой теплообменник будет использоваться. Следовательно, можно поставлять простым путем различные переходники для различных потребителей. Преимущество применения переходников после пайки теплообменника заключается в том, что некоторые варианты теплообменников могут быть предложены без необходимости хранения на складе больше одного типа теплообменников. Длина переходника может быть выбрана свободно, но предпочтительно длина должна позволять пользователю теплообменника подсоединять трубу к соединителю, например, путем пайки, не оказывая влияния на пайку самого переходника.

На фиг.5 показаны примеры различных соединителей. На фиг.5а показан прямой, относительно тонкий трубчатый соединитель с относительно короткой конусообразной соединительной частью. На фиг.5b показан прямой трубчатый соединитель с сужающейся соединительной частью. На фиг.5с показан изогнутый, относительно тонкий трубчатый соединитель. Другие формы, конечно, также возможны, в зависимости от потребностей потребителя. Поскольку соединители могут быть изготовлены из простой медной трубки, легко предложить различные варианты соединителей потребителю, также в относительно малых количествах.

Одно преимущество вышеописанного способа заключатся в том, что не существует потребности изготавливать различные типы теплообменников. В известных способах теплообменники со всеми вариантами соединителей должны быть изготовлены и оставлены на хранение на складе. С помощью способа по изобретению должен быть изготовлен только один тип теплообменника. После этого используют выбранный тип трубчатого соединителя, что означает, что на складе должен храниться только один тип теплообменника. Предпочтительно, соединитель устанавливается изготовителем, но также возможно, что крупный потребитель будет иметь свое собственное оборудование для индукционной пайки.

Другое преимущество способа по изобретению заключается в том, что способ позволяет пользователю подсоединить систему непосредственно к теплообменнику более легким и надежным путем. В известных теплообменниках соединители у отверстий изготовлены из нержавеющей стали, если теплообменник изготовлен из нержавеющей стали. Соединение между соединителем из нержавеющей стали и медной трубой является и дорогостоящим, и при этом также требует от потребителя относительно глубоких знаний для того, чтобы выполнить надежное соединение. При использовании медного соединителя на теплообменнике пользователь должен только припаять или зажать трубчатый медный соединитель теплообменника к медной трубе системы, причем оба способа являются легкими и надежными. Таким образом, потребитель получит более дешевые соединения с высокой надежностью.

Изобретение не должно быть рассмотрено как ограниченное описанными выше вариантами осуществления настоящего изобретения, некоторое число дополнительных вариантов и модификаций возможно в пределах объема нижеследующей формулы изобретения. Описанный способ может быть использован для теплообменников различных размеров.

ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

1. теплообменник

2. теплообменная пластина

3. передняя закрывающая пластина

4. задняя закрывающая пластина

5. впускное отверстие для хладагента

6. выпускное отверстие для хладагента

7. впускное отверстие для воды

8. выпускное отверстие для воды

9. первая втулка

10. вторая втулка

11. трубчатый соединитель

12. зазор.

1. Теплообменник, содержащий множество теплообменных пластин (2), имеющих гофрированную форму, переднюю закрывающую пластину (3) и заднюю закрывающую пластину (4), причем теплообменные пластины прочно прикреплены друг к другу, а также к передней закрывающей пластине и к задней закрывающей пластине, при этом передняя и/или задняя закрывающая пластина содержит множество соединительных отверстий (5, 6, 7, 8), которые содержат проходящие наружу втулки (9, 10), выполненные из того же материала, что и закрывающая пластина, при этом теплообменник дополнительно содержит трубчатый соединитель (11), прочно прикрепленный к одной из втулок (9, 10), отличающийся тем, что трубчатый соединитель припаян к втулке с использованием материала твердого припоя, имеющего более низкую температуру плавления, чем материал твердого припоя для теплообменных пластин.

2. Теплообменник по п.1, отличающийся тем, что трубчатый соединитель припаян с помощью индукционной пайки к втулке.

3. Теплообменник по одному из пп.1 или 2, отличающийся тем, что трубчатый соединитель изготовлен из меди, при этом закрывающая пластина изготовлена из нержавеющей стали.

4. Способ для сборки паяного теплообменника, имеющего трубчатые соединители, при этом, по меньшей мере, одна из закрывающих пластин (3, 4) теплообменника содержит множество соединительных отверстий (5, 6, 7, 8), которые содержат проходящие наружу втулки (9, 10), выполненные из того же материала, что и закрывающая пластина, содержащий этапы, на которых:- нагревают теплообменник в печи так, что нанесенный на теплообменные пластины и закрывающие пластины материал твердого припоя спаивает теплообменник вместе,- охлаждают теплообменник,отличающийся тем, что имеется этап, на котором:припаивают трубчатый соединитель к одной из втулок на закрывающей пластине, используя способ индукционной пайки с материалом твердого припоя, имеющим более низкую температуру плавления, чем температура плавления материала твердого припоя для теплообменных пластин.

5. Способ по п.4, отличающийся тем, что закрывающая пластина изготовлена из нержавеющей стали, при этом трубчатый соединитель изготовлен из меди.