Способ измерения параметров паза, несопряженного с отверстием детали

Иллюстрации

Показать всеИзобретение относится к измерительной технике, в частности к способам для измерения ширины и отклонения расположения паза относительно оси несопряженного с ним отверстия. Объект измерения базируют в наклонном корпусе путем установки его отверстием на два центрирующих пальца, обеспечивая при этом контакт измерительного щупа с одной из боковых поверхностей проверяемого паза. Выверяют взаимное угловое положение объекта измерения и наклонного корпуса путем возвратно-поворотных движений объекта на центрирующих пальцах и щупа со штоком вокруг оси упомянутого штока. Возвратно-поворотные движения щупа осуществляют в плоскости, параллельной продольным осям центрирующих пальцев, достигая при этом неизменности показаний отсчетной головки при касании измерительного щупа боковой поверхности в двух крайних точках в направлении глубины паза. Снимают первый отсчет. Вводят щуп в контакт с другой боковой поверхностью паза, снимают второй отсчет. Поворачивают щуп вокруг продольной оси штока и перемещают его вдоль этой оси, добиваясь его центрирования по установочной призме, которое достигается путем одновременного касания боковой рабочей поверхности щупа с рабочими поверхностями установочной призмы. Снимают третий отсчет. По разнице первых двух отсчетов и с учетом диаметра щупа определяют ширину паза, а по полуразности двух размахов, вычисленных соответственно по разностям первого и третьего, второго и третьего отсчетов, определяют отклонение от симметричности. Технический результат - повышение точности и возможность измерения параметров паза, несопряженного с отверстием детали. 2 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано в машиностроении для измерения ширины паза, а также его симметричности относительно оси несопряженного с пазом отверстия детали.

Известен способ измерения параметров шпоночного паза отверстия, заключающийся в том, что базируют объект измерения в корпусе, содержащем шток и взаимодействующую со штоком своим наконечником отсчетную головку, путем установки его отверстием на два центрирующих пальца, обеспечивая при базировании контакт измерительного щупа, жестко закрепленного на штоке, с одной из боковых поверхностей проверяемого паза, выверяют взаимное угловое положение объекта измерения и корпуса путем возвратно-поворотных движений объекта измерений на центрирующих пальцах и возвратно-поворотных движений измерительного щупа вокруг продольной оси упомянутого штока, осуществляя последние в плоскости, параллельной продольным осям центрирующих пальцев, и, достигая неизменности показаний отсчетной головки при упомянутых движениях измерительного щупа, снимают первый отсчет отсчетной головки, вводят измерительный щуп в контакт с другой боковой поверхностью проверяемого паза, снимают второй отсчет упомянутой головки, поворачивают измерительный щуп со штоком вокруг продольной оси упомянутого штока и перемещают вдоль этой оси, добиваясь поочередного касания измерительного щупа с крайними боковыми точками поверхности отверстия объекта измерения, расположенными в продольной диаметральной плоскости, снимая при этом соответственно третий и четвертый отсчеты отсчетной головки, определяют ширину проверяемого паза по разнице первых двух отсчетов и с учетом диаметра измерительного щупа, определяют первый размах по разнице первого и четвертого отсчетов, второй размах по разнице второго и третьего отсчетов, а отклонение от симметричности - по полуразнице упомянутых размахов [Патент RU №2183819 С1, МПК: G01B 5/24, 2002 (аналог)].

Однако в известном способе поочередное касание измерительного щупа с крайними боковыми точками поверхности отверстия объекта измерения, расположенными в продольной диаметральной плоскости, и снятие при этом двух отсчетов отсчетной головки снижают точность и производительность, а также усложняют измерение. Кроме того, известным способом нельзя измерить параметры паза, несопряженного с отверстием детали.

Прототип - способ измерения параметров шпоночного паза отверстия, заключающийся в том, что базируют объект измерения в корпусе, содержащем отсчетную головку, путем установки его отверстием на два центрирующих пальца, обеспечивая при базировании контакт измерительного щупа, жестко закрепленного на штоке, с одной из боковых поверхностей проверяемого паза, выверяют взаимное угловое положение объекта измерения и корпуса путем возвратно-поворотных движений объекта измерения на центрирующих пальцах и возвратно-поворотных движений измерительного щупа вокруг продольной оси упомянутого штока, осуществляя последние в плоскости, параллельной продольным осям центрирующих пальцев, и, достигая неизменности показаний отсчетной головки при упомянутых движениях измерительного щупа, снимают первый отсчет отсчетной головки, вводят измерительный щуп в контакт с другой боковой поверхностью проверяемого паза, снимают второй отсчет упомянутой головки, поворачивают измерительный щуп со штоком вокруг продольной оси упомянутого штока и перемещают вдоль этой оси, добиваясь центрирования измерительного щупа по центрирующим пальцам путем одновременного касания его боковой рабочей поверхности с рабочими поверхностями центрирующих пальцев, снимая при этом третий отсчет отсчетной головки, определяют ширину проверяемого паза по разнице двух первых отсчетов и с учетом диаметра измерительного щупа, определяют первый размах по разнице первого и третьего отсчетов, второй размах по разнице второго и третьего отсчетов, а отклонение от симметричности - по полуразности упомянутых размахов [Патент RU №2240499 С1, МПК: G01B 5/24, 2004 (прототип)].

Однако в указанном способе выверка взаимного углового положения объекта и корпуса осуществляется по точкам, имеющим разные координаты вдоль длины шпоночного паза. Поэтому на точность выверки влияет перекос шпоночного паза, что увеличивает погрешность измерения. Кроме того, указанным способом нельзя измерять параметры паза, несопряженного с отверстием детали, поскольку в таких деталях доступным для щупа является лишь один конструктивный элемент, например, паз, а отверстия с центрирующими пальцами недоступны, что не позволяет выполнять центрирование щупа по этим пальцам.

В основу настоящего изобретения была положена задача разработки такого способа, который позволяет измерять параметры паза, несопряженного с отверстием детали, за счет иного центрирования измерительного щупа и повысить точность измерения за счет повышения точности выверки взаимного углового положения детали и корпуса.

Это достигается тем, что в способе измерения параметров паза, несопряженного с отверстием детали, базируют объект измерения в наклонном корпусе, содержащем шток и взаимодействующую со штоком своим наконечником отсчетную головку, путем установки его отверстием на два центрирующих пальца, обеспечивая при базировании контакт измерительного щупа, жестко закрепленного на штоке, с одной из боковых поверхностей проверяемого паза, выверяют взаимное угловое положение объекта измерения и наклонного корпуса путем возвратно-поворотных движений объекта измерения на центрирующих пальцах и возвратно-поворотных движений измерительного щупа вокруг продольной оси упомянутого штока, осуществляя последние в плоскости, параллельной продольным осям центрирующих пальцев, и, достигая неизменности показаний отсчетной головки при касании измерительного щупа двух крайних точек боковой поверхности в направлении глубины паза, снимают первый отсчет отсчетной головки, вводят измерительный щуп в контакт с другой боковой поверхностью проверяемого паза, снимают второй отсчет упомянутой головки, поворачивают измерительный щуп со штоком вокруг продольной оси упомянутого штока и перемещают вдоль этой оси, добиваясь центрирования измерительного щупа по установочной призме путем одновременного касания его боковой рабочей поверхности с рабочими поверхностями установочной призмы, снимая при этом третий отсчет отсчетной головки, определяют ширину проверяемого паза по разнице двух первых отсчетов и с учетом диаметра измерительного щупа, определяют первый размах по разнице первого и третьего отсчетов, второй размах по разнице второго и третьего отсчетов, а отклонение от симметричности - по полуразности упомянутых размахов.

Таким образом, в предлагаемом способе по сравнению с прототипом выверку взаимного углового положения детали и корпуса выполняют по двум крайним точкам боковой поверхности в направлении глубины паза, что исключает влияние перекоса шпоночного паза на точность измерения. Кроме того, центрирование измерительного щупа по установочной призме, а не по центрирующим пальцам, позволяет измерять параметры паза, несопряженного с отверстием детали.

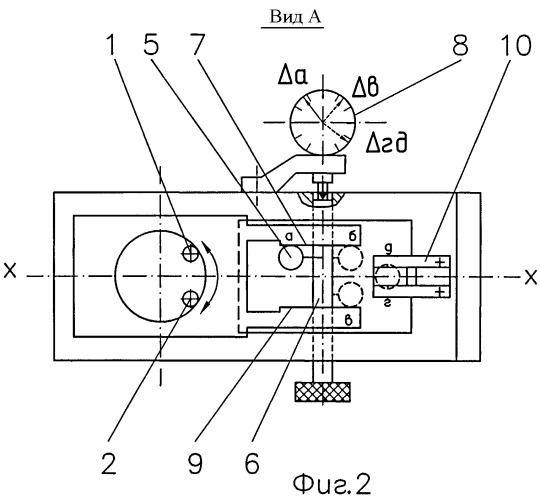

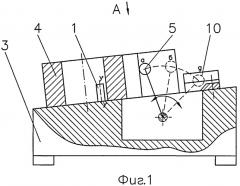

На фиг.1 показана схема осуществления способа, вид спереди; на фиг.2 - вид А на фиг.1.

На центрирующие пальцы 1 и 2, закрепленные в наклонном корпусе 3, устанавливают отверстием объект измерения 4, обеспечивая контакт измерительного щупа 5, жестко закрепленного на штоке 6, с боковой поверхностью 7 проверяемого паза. Выверяют взаимное угловое положение объекта измерения 4 и наклонного корпуса 3 путем возвратно-поворотных движений объекта измерения 4 на центрирующих пальцах 1 и 2 и возвратно-поворотных движений измерительного щупа 5 со штоком 6 вокруг продольной оси упомянутого штока. Возвратно-поворотные движения измерительного щупа 5 со штоком 6 осуществляют в плоскости Х-Х, параллельной продольным осям Y'-Y' центрирующих пальцев 1 и 2. Выверкой достигают неизменности показаний отсчетной головки 8, установленной в наклонном корпусе 3 с возможностью взаимодействия своим наконечником со штоком 6, при касании измерительного щупа 5 двух крайних точек а и б боковой поверхности 7 в направлении глубины паза. Снимают первый отсчет Δа отсчетной головки 8. Вводят измерительный щуп 5 в контакт с другой боковой поверхностью 9 проверяемого паза в точке в, снимают второй отсчет Δв упомянутой головки. Поворачивают измерительный щуп 5 со штоком 6 вокруг продольной оси упомянутого штока и перемещают их вдоль этой оси, добиваясь центрирования измерительного щупа 5 по установочной призме 10 путем одновременного касания его боковой рабочей поверхности с рабочими поверхностями упомянутой призмы в точках г и д, снимая при этом третий отсчет Δгд отсчетной головки 8. Определяют ширину проверяемого паза по формуле В=(Δа-Δв)+d, где Δа - первый отсчет, Δв - второй отсчет, d - диаметр измерительного щупа. Определяют первый размах W1 по разнице первого Δа и третьего Δгд отсчетов, второй размах W2 по разнице второго Δв и третьего Δгд отсчетов, а отклонение от симметричности - по формуле Δсимм.=(W1-W2)/2.

Таким образом измеряют ширину паза и его отклонение от симметричности относительного отверстия, несопряженного с пазом детали.

Способ может быть использован на машиностроительных предприятиях при измерении параметров паза, несопряженного с отверстием детали.

Способ измерения параметров паза, несопряженного с отверстием детали, заключающийся в том, что базируют объект измерения в наклонном корпусе, содержащем шток и взаимодействующую со штоком своим наконечником отсчетную головку, путем установки его отверстием на два центрирующих пальца, обеспечивая при базировании контакт измерительного щупа, жестко закрепленного на штоке, с одной из боковых поверхностей проверяемого паза, выверяют взаимное угловое положение объекта измерения и наклонного корпуса путем возвратно-поворотных движений объекта измерения на центрирующих пальцах и возвратно-поворотных движений измерительного щупа вокруг продольной оси упомянутого штока, осуществляя последние в плоскости, параллельной продольным осям центрирующих пальцев, и достигая неизменности показаний отсчетной головки при упомянутых движениях измерительного щупа, снимают первый отсчет отсчетной головки, вводят измерительный щуп в контакт с другой боковой поверхностью проверяемого паза, снимают второй отсчет упомянутой головки, поворачивают измерительный щуп со штоком вокруг продольной оси упомянутого штока и перемещают вдоль этой оси, добиваясь центрирования измерительного щупа, снимают третий отсчет отсчетной головки, определяют ширину проверяемого паза по разнице первых двух отсчетов и с учетом диаметра измерительного щупа, определяют первый размах по разнице первого и третьего отсчетов, второй размах по разнице второго и третьего отсчетов, а отклонение от симметричности - по полуразности упомянутых размахов, отличающийся тем, что выверку взаимного углового положения выполняют по двум крайним точкам боковой поверхности в направлении глубины паза, а центрирование измерительного щупа осуществляют по установочной призме путем одновременного касания его боковой рабочей поверхности с рабочими поверхностями установочной призмы.