Огнеупорная керамическая пробка

Иллюстрации

Показать всеИзобретение относится к области металлургии. Пробка содержит стержнеобразный корпус (10) с первым концом (12) и вторым концом (14), мешковидное отверстие (16), простирающееся от первого конца (12) корпуса (10) от области (22) подачи газа до соединительной области (24) с днищем (26), один газовый канал (18), проходящий от соединительной области (24) отверстия (16) до участка (20) поверхности корпуса (10) в области его второго конца (14), и участок (30), сквозь который от области (22) подачи газа до соединительной области (24) принудительно прокачивается подаваемый газ, расположенный вдоль отверстия (16). Газовый канал (18) и участок (30) имеют площадь поперечного сечения и эффективное поперечное сечение потока соответственно меньше, чем площадь поперечного сечения отверстия (16). В области отверстия (16) между днищем (26) и участком (30) расположено устройство (40) для измерения давления газа (34) в этой области (34). Обеспечивается контролируемый поток расплава при различном позиционировании пробки относительно сливного носка. 11 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к огнеупорной керамической пробке для регулирования протекающего металлического расплава в области выпускного отверстия металлургического плавильного сосуда, например разливочного устройства.

Обычно, подобные пробки устроены следующим образом: она имеет стержнеобразный корпус с первым концом и вторым концом, при этом корпус состоит по меньшей мере из одного огнеупорного керамического материала. Термин "стержнеобразный" следует понимать с технической точки зрения, то есть длина корпуса во много раз больше, чем его диаметр/его ширина. От первого конца корпуса в аксиальном направлении корпуса простирается мешковидное отверстие до второго конца, при этом данное отверстие достигает соединительной области с днищем, а соединительная область заканчивается перед вторым концом корпуса. На первом конце корпуса предусмотрена так называемая область подачи, поскольку здесь в отверстие заглушки подается технологический газ, прежде всего инертный газ, например аргон. Для ввода газа, который протекает сквозь отверстие, из области второго конца корпуса в металлический расплав от соединительной области отверстия проходит по меньшей мере один газовый канал до участка поверхности корпуса в области второго конца. Данный газовый канал имеет площадь поперечного сечения, которая меньше, чем площадь поперечного сечения отверстия.

Пробка располагается непосредственно в области сливного носка металлургического плавильного сосуда, а именно в вертикальном положении первым концом вверху и вторым концом внизу, рядом со сливным носком. За счет поднимания и опускания пробки можно увеличивать или уменьшать кольцевой канал относительно сливного носка для того, чтобы регулировать протекающее через него/проходящее мимо количество металлического расплава.

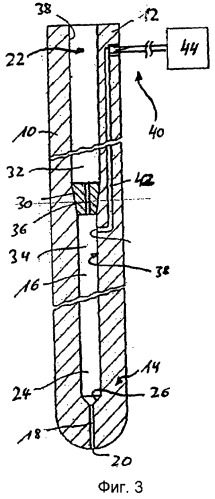

На фиг.1 показана подобная известная конструкция, при этом пробка имеет ссылочное обозначение 10, а соотнесенный с ней сливной носок - ссылочное обозначение 50. Показанный нижний (второй) конец 14 пробки 10 находится в слегка приподнятом положении, так что между пробкой 10 и сливным носком 50 образуется кольцевой канал, сквозь который расплав S из непоказанного разливочного устройства может течь в сливной носок 50, а оттуда - в расположенные далее устройства.

Технологический газ, который подается через отверстие 16, а оттуда направляется в направлении стрелки G в газовый канал 18, который проходит коаксиально центру продольной оси М пробкообразного корпуса 10, выходит из пробки 10 в области выпускного отверстия 20 на самой нижней части второго конца 14 и оттуда попадает в расплав S.

Для подъема и опускания пробки известен способ закрепления в области отверстия системы металлических рычагов, которая ее выступающим из пробки 16 вверх участком закреплена на соответствующем подъемном устройстве.

Если в рамках данной заявки идет речь о "вверху" и "внизу", то эти данные касаются функциональной позиции пробки 10.

Регулировочный клапан показанного типа используется давно. Тем не менее выяснилось, что при эксплуатации постоянно проявляется нерегулярность характеристик потока расплава.

Прежде всего, это связано с транспортировкой и подачей газа.

Из DE 102005029033 В4 известна заглушка, в которой вкладыш проходит - при рассмотрении в аксиальном направлении корпуса - через часть отверстия, при этом через вкладыш или между вкладышем и корпусом в аксиальном направлении вкладыша проходит по меньшей мере один газовый канал, параллельно центру продольной оси заглушки или в форме спирали, винтовой линии или меандра или резьбообразно, который соединяет отверстие с газовым каналом, который транспортирует газ к поверхности второго конца пробки.

Таким образом создается средство для регулировки сопротивления потоку газа.

Перед изобретением стоит задача оптимизировать пробку известного типа настолько, что даже при различном позиционировании пробки относительно сливного носка достигался контролируемый поток расплава.

Для решения данной задачи в основе изобретения лежит следующие выводы:

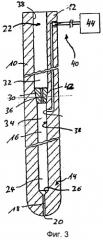

На фиг.2 на оси абсцисс показан расход (м3/ч) относительно ширины зазора между вторым концом (носиком) пробки и соответствующим сливным носиком по оси ординат, а именно для устройства согласно фиг.1.

Пунктирная линия схематически характеризует зависимость в случае, в котором газ не течет, в то время как непрерывная линия характеризует зависимость обоих параметров при подаче газа.

В то время как без газа существует почти линейная зависимость между шириной зазора и прошедшим через него количеством расплава, в случае подачи технологического газа явно выделяется нестабильность. В этой области нестабильности появляются нарушения литья с возможными дефектами конечного изделия.

В то время как при небольших размерах отверстия опять же существует почти линейная зависимость соответствующего количества расплава, то в выделенной темной области проявляются нестабильности. К данной области нестабильности примыкает снова почти линейная кривая. Показанное левее места нестабильности течение называется «пробковое течением (slug How), a показанное правее места нестабильности течение называется «пузырьковое течение» (bubbly flow).

Очевидно, что установка непрерывной разливки стали может оптимально эксплуатироваться только тогда, когда находится вне показанной на фиг.2 области нестабильности. Только тогда путем изменения ширины зазора можно добиться целенаправленного изменения потока расплава в отношении количества и характеристики потока.

В этом месте вводится идея изобретения.

Соответствующая изобретению огнеупорная пробка для регулирования протекающего металлического расплава имеет следующие признаки:

- стержнеобразный корпус с первым концом и вторым концом,

- от первого конца корпуса в аксиальном направлении корпуса простирается мешковидное отверстие от области подачи до соединительной области с днищем,

- от соединительной области отверстия проходит по меньшей мере один газовый канал до участка поверхности корпуса в области второго конца,

- газовый канал имеет площадь поперечного сечения, которая меньше, чем площадь поперечного сечения отверстия.

- вдоль отверстия предусмотрен по меньшей мере один участок, сквозь который от области подачи до соединительной области принудительно прокачивается подаваемый газ, при этом участок имеет эффективное поперечное сечение потока, которое меньше, чем поперечное сечение отверстия,

- в области отверстия между днищем и соседним с днищем участком расположено или присоединено устройство для измерения давления газа в этой области.

Названный участок имеет так называемую функцию ограничителя, как она известна из уже упомянутого DE 102005029033 В4. В то время как выше этого участка имеется сравнительно низкое давление газа, уменьшенное поперечное сечение потока газа в области участка приводит к заметному росту давления газа и скорости газа, которые снова затем снижаются при увеличенном поперечном сечении потока.

За счет протекающего металлического расплава в зависимости от ширины отверстия между пробкой и сливным носиком в расплаве возникают различные соотношения давлений, из-за чего на подаваемый газ воздействует различное разрежение.

С помощью устройства для измерения давления газа в соединительной области отверстия с помощью пробки согласно изобретению в каждый момент времени можно установить точное значение давления газа, который выходит из пробки. Соответственно, зная данный показатель давления, можно регулировать ширину зазора между пробкой и сливным носиком таким образом, чтобы процесс литья происходил вне области нестабильности, которая показана на фиг. 2.

Это нужно пояснить на примере: при литье регулярно стремятся к пузырьковому течению. Для этого пробка и сливной носик в зависимости от количества и давления подаваемого газа соответствующим способом располагаются друг относительно друга. Если, например, при эксплуатационной необходимости уменьшить производительность литья или она уменьшается из-за металлургических воздействий, например образования налета в погружной трубке, которая располагается по потоку за сливным носиком, существует опасность того, что можно попасть в область нестабильности и, несмотря на уменьшение ширины зазора между пробкой и сливным носиком, объем литья увеличивается. Этот случай проявляется в колебаниях давления в соединительной области пробки, поскольку в уменьшенный поток расплава попадает слишком много газа. Этот феномен используется для раннего распознавания измененной картины подтока. Посредством уменьшения давления газа в соединительной области пробка несколько опускается в направлении сливного носика, ширина зазора уменьшается, и поток расплава уменьшается, как и требуется.

Устройство для измерения давления газа может располагаться непосредственно в названной области отверстия, например, в форме манометра, прежде всего электронного манометра, который выдерживает присутствующие там температуры (прим. от 1500 до 1600°С). Передача измеренного значения давления может производиться по термостойкому кабелю или беспроводным образом, например по радиоканалу.

Из-за высоких температур и лишь небольшого пространства, которое доступно для размещения измерительного прибора, альтернативная форма осуществления изобретения предусматривает размещение в области отверстия между днищем и соседним с днищем участком измерительного канала, который соединяет соединительную область отверстия с манометром. Таким образом, собственно манометр может быть размещен вне пробки, прежде всего в области, в которой присутствуют меньшие температуры окружающей среды, то есть, например, в области названного подъемного устройства для подъема и опускания пробки. В измерительном канале имеется такое же давление газа, как в соединительной области отверстия, так что его можно точно измерять.

При этом измерительный канал может проходить от соединительной области отверстия по меньшей мере участками сквозь корпус в направлении его первого конца. Затем измерительный канал выводится из корпуса, например, поверх ванны расплава, и с помощью соединительной линии направляется к манометру.

Упомянутый ограничительный участок образуется различным образом. Одной возможностью является размещение участка в отверстии. Для этого участок может быть образован стационарно расположенным в отверстии вкладышем, при этом по меньшей мере один газовый проход между вкладышем и соответствующей стенкой отверстия остается свободным.

Согласно альтернативной форме осуществления участок образуется стационарно размещенным в отверстии вкладышем, который простирается через все поперечное сечение отверстия, при этом сквозь вкладыш проходит по меньшей мере один газовый проход, который направляет протекающий газ в направлении соединительной области отверстия.

Другая возможность создания участка заключается во вкладыше, который простирается через все поперечное сечение отверстия и делит отверстие в аксиальном направлении на две части, также с каналом, который соединяет одну область отверстия с другой областью отверстия, и имеет поперечное сечение, которое меньше, чем поперечное сечение каждой области отверстия. Канал проходит, например, сквозь корпус пробки с входным и выходным отверстиями в стенке отверстия.

Каждый из этих газовых проходов имеет поперечное сечение, которое меньше поперечного сечения отверстия. Например, соотношение составляет по меньшей мере 1: 5 или по меньшей мере 1:10, или также может составлять больше. Например, абсолютный диаметр отверстия составляет от 15 до 30 мм, и диаметр газового канала с уменьшенным поперечным сечением - от 2 до 7 мм.

По меньшей мере для одного газового канала, который ведет к участку поверхности в области второго конца корпуса, имеет место, что это может быть единственный, дискретный канал, который проходит, например, коаксиально к центру продольной оси пробки. Также может быть расположены несколько, расположенных друг рядом с другом газовых каналов с соответственно небольшим поперечным сечением потока. Другая возможность заключается в том, чтобы так называемый носковый участок (второй конец) пробки по меньшей мере частично выполнить с ненаправленной пористостью, то есть, чтобы газ протекал от отверстия к поверхности пробки не линейно, как в канале, а зигзагообразно в соответствии с открытой пористостью в этом концевом участке пробки.

Другие признаки изобретения вытекают из признаков зависимых пунктов формулы изобретения, а также прочей документов заявки.

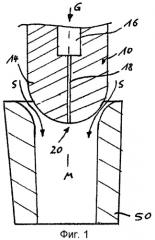

Далее изобретение подробнее разъясняется на основании примеров выполнения. При этом схематично показаны соответственно продольные сечения конструктивных форм пробки согласно изобретению. Одинаковые или одинаково действующие узлы обозначаются одинаковыми ссылочными цифровыми обозначениями.

Пробка согласно фиг.3 состоит из огнеупорного керамического корпуса 10. В аксиальном направлении пробки проходит отверстие 16 от первого конца 12 до второго конца 14 и, тем самым, от области 22 подачи технологического газа до соединительной области 24 с днищем 26.

От соединительной области 24 отверстия 16 проходит газовый канал 18 до участка 20 поверхности корпуса 10 в области второго конца 14. Газовый канал 18 имеет площадь поперечного сечения, которая составляет примерно 1/10 площади поперечного сечения отверстия 16.

Вдоль отверстия 16 предусмотрен вкладыш 30, который образует участок, посредством которого отверстие 16 делится на верхнюю область 32 и нижнюю область 34. Вкладыш 30 занимает всю площадь поперечного сечения отверстия 16 и имеет центральное проходное отверстие 36, которое соединяет участки 32, 34 друг с другом. Поперечное сечение потока проходного отверстия 36 существенно меньше, чем поперечное сечение отверстия 16. Участок 30 образует подобие ограничителя.

Пробка выполнена с устройством 40, которое включает в себя газовую линию 42 и манометр 44. Газовая линия 42 простирается от стенки 38 области 34, далее проходит в направлении первого конца 12 сквозь корпус 10 для того, чтобы выйти из корпуса 10 наружу и продолжиться в газовой линии, которая ведет до манометра 44.

С помощью манометра 44 постоянно измеряется давление газа в области 34 пробки, то есть в области под вкладышем 30. В зависимости от того, слишком высоким или слишком низким является измеренное в каждом конкретном случае давление газа, посредством соответствующей программы вычислений можно сформировать сигнал для того, чтобы либо приподнять или приспустить пробку относительно сливного носика и отрегулировать объем потока расплава.

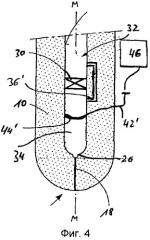

Пример осуществления согласно фиг.4 отличается от примера осуществления согласно фиг.3 тем, что участок (вкладыш) 30 полностью гидравлически отделяет участок 32 от участка 34. В этом случае газ от области 32 протекает по байпасу 36' внутри корпуса 10 в область 34, при этом площадь поперечного сечения потока байпаса 36' примерно соответствует газовому проходу 36 в примере выполнения согласно фиг.3.

В области 34, то есть между днищем 26 и участком 30, расположен мембранный манометр 44', который является составной частью устройства для измерения давления газа в области 34. Мембранный манометр 44' включает в себя устойчивую к высокой температуре, газопроницаемую металлическую мембрану, которая по-разному выгибается в зависимости от давления газа. Происходящее при этом перемещение регистрируется по измерительной линии 42' в анализирующем блоке 46 и пересчитывается в соответствующие значения давления газа. Как уже описано, соответствующее значение выдает сталевару указание задросселировать или увеличить объем потока стального расплава для того, чтобы не попасть в критическую область (фиг.2).

Конструктивная форма согласно фиг.5 в основном соответствует приведенной в DE 102005029033 В4 с той лишь оговоркой, что в здесь очень малой области 34 между участком (вкладышем) 30 и днищем 26 расположен электронный манометр 44", от которого к анализирующему блоку 46 ведет измерительная линия 42", при этом измерительная линия 42" частично проходит сквозь корпус 10 пробки.

Вместо передачи измеренных значений по кабелю также может быть предусмотрена беспроводная передача данных, например, по радиоканалу.

Само собой разумеется, что манометр 44 или же анализирующий блок 46 размещаются в области, в которой присутствуют, по возможности, пониженные температуры, то есть вне ванны расплава.

1. Огнеупорная керамическая пробка для регулирования протекающего металлического расплава, содержащая стержнеобразный корпус (10) с первым концом (12) и вторым концом (14), мешковидное отверстие (16), простирающееся от первого конца (12) корпуса (10) от области (22) подачи газа в аксиальном направлении корпуса (10) до соединительной области (24) с днищем (26), по меньшей мере, один газовый канал (18), проходящий от соединительной области (24) отверстия (16) до участка (20) поверхности корпуса (10) в области его второго конца (14), при этом газовый канал (18) имеет площадь поперечного сечения меньшую, чем площадь поперечного сечения отверстия (16), вдоль отверстия (16) предусмотрен, по меньшей мере, один участок (30), сквозь который от области (22) подачи газа до соединительной области (24) принудительно прокачивается подаваемый газ, при этом участок (30) имеет эффективное поперечное сечение потока меньшее, чем поперечное сечение отверстия (16), в области (34) отверстия (16) между днищем (26) и соседствующим с днищем (26) участком (30) расположено или присоединено устройство (40) для измерения давления газа в этой области (34).

2. Пробка по п.1, отличающаяся тем, что газовый канал (18) выполнен коаксиально отверстию (16).

3. Пробка по п.1, отличающаяся тем, что участок (30) находится в отверстии (16).

4. Пробка по п.1, отличающаяся тем, что участок (30) образован стационарно расположенным в отверстии (16) вкладышем, при этом, по меньшей мере, один газовый канал между вкладышем и соответствующей стенкой (38) отверстия (16) остается свободным.

5. Пробка по п.1, отличающаяся тем, что участок (30) образован стационарно расположенным в отверстии (16) вкладышем, который простирается через все поперечное сечение отверстия (16), при этом, по меньшей мере, один газовый проход (36) проходит сквозь вкладыш, который направляет протекающий газ в направлении соединительной области (24) отверстия (16).

6. Пробка по п.1, отличающаяся тем, что она снабжена вкладышем (30), который простирается через все поперечное сечение отверстия (16) и делит отверстие (16) в аксиальном направлении на две области (32, 34), и каналом (36'), который соединяет одну область (32) отверстия (16) с другой областью (34) отверстия (16), и имеет поперечное сечение меньше поперечного сечения каждой области (32, 34) отверстия (16).

7. Пробка по п.1, отличающаяся тем, что устройство (40) для измерения давления газа содержит манометр (44).

8. Пробка по п.1, отличающаяся тем, что устройство (40) для измерения давления газа содержит измерительный канал (42), соединяющий соединительную область (34) отверстия (16) с манометром (44).

9. Пробка по п.1, отличающаяся тем, что она содержит измерительный канал (42), который простирается от соединительной области (34), по меньшей мере, частично через корпус (10) в направлении его первого конца (12).

10. Пробка по п.1, отличающаяся тем, что устройство (40) для измерения давления газа содержит расположенный в соединительной области (34) манометр (44', 44").

11. Пробка по п.1, отличающаяся тем, что устройство (40) для измерения давления газа содержит мембранный манометр (44').

12. Пробка по п.1, отличающаяся тем, что устройство (40) для измерения давления газа содержит электронный манометр (44").