Способ сверления отверстий в заготовках

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при сверлении заготовок. Способ включает одновременное вращение и осевую подачу сверла и перемещение заготовки. Заготовке сообщают вращение в направлении, противоположном направлению вращения сверла. Вращение сверла осуществляют с частотой, не превышающей наибольшую частоту вращения, при которой не происходит заклинивание стружки между сверлом и обрабатываемой поверхностью отверстия, а заготовку вращают с частотой, определяемой в зависимости от частоты вращения заготовки, предельно допустимой по условиям резания скорости резания, диаметра сверла и наибольшей частоты вращения сверла, при которой не происходит заклинивание стружки. Повышается производительность, точность обработки и ресурс режущего инструмента. 2 з.п. ф-лы, 3 ил.

Реферат

Предполагаемое изобретение относится к области способов обработки заготовок сверлением для машиностроения.

Известны способы сверления отверстий в заготовках, при которых сверлу и заготовке одновременно сообщают рабочие движения вращения и поступательного перемещения.

Одним из аналогов таких способов обработки сверлением является способ обработки отверстий путем сверления на токарном станке, при котором относительное вращение придают заготовке, закрепленной в шпинделе токарного станка, при этом сверло, закрепленное в задней бабке станка, не вращается и имеет только движение подачи вдоль оси сверла (см. патент 2317179 В23В 35/00, опубл. 2008 г.).

Недостаток аналога состоит в том, что относительное вращение придают только заготовке, а сверло сохраняют невращающимся. При отсутствии вращения сверло врезается в заготовку со смещением оси в зависимости от погрешности его изготовления и установки, наклона поверхности врезания на заготовке, и в процессе работы с плохим центрированием приобретает все большее смещение по глубине сверления относительно оси вращения заготовки. Заготовка, как правило, имеет несимметричную относительно оси вращения форму, и при вращении с большой частотой, обусловленной режущими свойствами инструментального материала, приобретает завышенные неуравновешенные центробежные силы. Это требует усиленного крепления заготовки, увеличенной жесткости станка или же приходится снижать необходимую частоту вращения заготовки, теряя в производительности обработки сверлением, нерационально используя режущие способности инструментального материала по условиям его стойкости, качеству обработки, затратам мощности на резание.

Следовательно, аналог снижает производительность обработки, ресурс режущего инструмента и точность обработки отверстий.

Другой аналог - способ сверления отверстий с наклонным входом, при котором при врезании одновременно с вращением и осевым перемещением сверла перемещают заготовку перпендикулярно оси вращения сверла до совмещения осей инструмента и выполняемого отверстия (см. патент 914194 В23В 35/00, опубл. 1982 г.).

Недостаток аналога состоит в том, что вращение сверлу сообщают с частотой, соответствующей предельно допустимой по условиям резания скоростью резания. Высокая допустимая скорость резания для сверла, изготовленного из высокопрочного и износостойкого инструментального материала, приводит к тому, что образующаяся при сверлении стружка за счет центробежной силы прижимается к поверхности обрабатываемого отверстия, заклинивается между указанной поверхностью и наружной поверхностью сверла. Это приводит к образованию на наружной поверхности сверла налипов, к пакетированию стружки, увеличению крутящего момента, температуры резания, интенсивному износу и поломке инструмента. В результате приходится часто выполнять замену инструмента, его переточку, увеличивая для этого простои оборудования. При такой работе с вращением только инструмента сверло плохо центрируется при врезании в заготовку и приобретает смещение относительно оси вращения, то есть увод, который увеличивается по глубине сверления.

Еще один недостаток аналога заключается в том, что прямолинейное перемещение заготовки с наклонным входом перпендикулярно оси вращения сверла не обеспечивает самоцентрирования инструмента из-за радиальных сил реакции на поверхности образующегося несимметричного конуса врезания и поперечного изгиба сверла. В результате не обеспечивается совмещение осей вращения сверла и получаемого отверстия, возникает увод оси отверстия. Настройка заготовки в конечном положении ее движения длительна и не поддается расчету, а потому является грубой.

Следовательно, аналог снижает производительность обработки, ресурс режущего инструмента и точность обработки отверстий.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ обработки сверлением, в котором одновременно осуществляют вращение и осевую подачу сверла и плоскопараллельное перемещение заготовки в направлении, перпендикулярном оси инструмента (см. патент 1798048 В23В 35/00, опубл. 1993 г.), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что плоскопараллельное движение заготовки осуществляют в неопределенном ее исходном положении перпендикулярно оси сверла, с неопределенной скоростью, а сверлу сообщают частоту вращения, обусловленную режущими свойствами инструментального материала. Неопределенность исходного положения и скорости перемещения заготовки не обеспечивает постоянство условий зацентровки сверла при врезании с совпадением осей обрабатываемого отверстия и вращения сверла и требует длительной настройки конечного положения заготовки. В зависимости от исходного положения скошенной поверхности заготовки изменяется влияние на зацентровку поперечной кромки сверла. Неопределенная скорость перемещения заготовки также изменяет условия зацентровки: при малой скорости зацентровка улучшается, но снижается производительность обработки, при большой - создается поперечный изгиб сверла и смещение оси обрабатываемого отверстия. Сообщение сверлу частоты вращения, обусловленной режущими свойствами инструментального материала, если эти режущие свойства высоки, приводит к тому, что образующаяся при сверлении стружка за счет центробежной силы прижимается к поверхности обрабатываемого отверстия, заклинивается между этой поверхностью и наружной поверхностью сверла. Это приводит к образованию на наружной поверхности сверла налипания материала стружки, к ее пакетированию в стружечных канавках, увеличению крутящего момента, температуры резания, интенсивному износу и поломке инструмента. В результате приходится часто выполнять замену инструмента, увеличивая простои оборудования.

Следовательно, прототип снижает производительность обработки, ресурс режущего инструмента и точность обработки.

Технический результат - повышение производительности, точности обработки и ресурса режущего инструмента.

Указанный технический результат при осуществлении предполагаемого изобретения достигается тем, что в известном способе обработки сверлением, включающем одновременное вращение и осевую подачу сверла и перемещение заготовки, при этом заготовке сообщают вращение в направлении, противоположном направлению вращения сверла, при этом вращение сверла осуществляют с частотой, не превышающей наибольшую частоту вращения, при которой не происходит заклинивание стружки между сверлом и обрабатываемой поверхностью отверстия, а заготовку вращают с частотой, определяемой по формуле

n=V/πD-nс,

где n - частота вращения заготовки, 1/с; V - предельно допустимая по условиям резания скорость резания, м/с; D - диаметр сверла, м; nc - наибольшая частота вращения сверла, при которой не происходит заклинивание стружки, 1/с.

Наибольшая частота вращения сверла, при которой не происходит заклинивание стружки, выбрана при сверлении отверстия в неподвижной заготовке, при котором осуществляют постепенное увеличение частоты вращения сверла до появления визуальных признаков заклинивания стружки в виде закрепленных на наружной поверхности сверла частиц стружки, фиксацию этой частоты вращения, последующее уменьшение частоты вращения до частоты, когда заклинивание стружки не происходит, которую принимают в качестве упомянутой наибольшей частоты вращения.

Наибольшая частота вращения сверла, при которой не происходит заклинивание стружки, выбрана при сверлении отверстия в неподвижной заготовке, при котором осуществляют равномерное увеличение частоты вращения сверла с одновременным измерением крутящего момента, мощности сверления и температуры резания, в момент появления нерегулярных колебаний указанных физических параметров осуществляют снижение частоты вращения сверла до частоты, когда указанные колебания исчезают, которую принимают в качестве упомянутой наибольшей частоты вращения.

Между отличительными признаками и вышеизложенным техническим результатом существует причинно-следственная связь, заключающаяся в устранении длительной настройки перемещения заготовки при изменении наклона поверхности врезания, точная настройка при вращении заготовки получается автоматически и обеспечивает хорошее центрирование сверла при врезании в заготовку; в уменьшении центробежных сил, действующих на стружку, и возможности ее заклинивания с образованием налипов и пакетирования, а значит уменьшении вероятности поломки сверла, его износа и остановки процесса сверления.

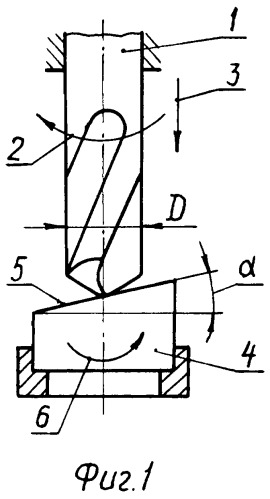

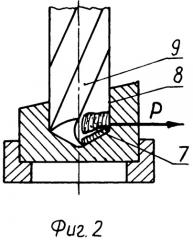

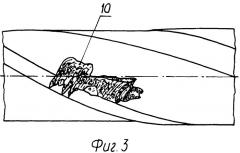

Сведения, подтверждающие возможность осуществления предполагаемого изобретения с получением вышеуказанного технического результата: на фиг.1 представлена схема обработки сверлением заготовки с наклонной поверхностью врезания в начальный момент врезания сверла; на фиг.2 показана схема обработки сверлением после врезания сверла в заготовку; на фиг.3 - часть сверла с закрепленной на его наружной поверхности частицей стружки после ее заклинивания.

Способ обработки сверлением осуществляют по схеме, представленной на фиг.1. Сверлу 1 сообщают одновременное вращение по стрелке 2 и осевую подачу по стрелке 3, а заготовке 4 с наклонной под углом α поверхностью врезания 5 сообщают вращение по стрелке 6, направленной противоположно вращению сверла 1 по стрелке 2. Вращение сверла 1 осуществляют с частотой nc, а заготовки - с частотой n. На образующуюся при сверлении стружку 7, как показано на фиг.2, действуют центробежные силы Р, которые прижимают стружку 7 к поверхности обрабатываемого отверстия 8, в результате чего она может заклиниваться между наружной поверхностью 9 сверла 1 и поверхностью обрабатываемого отверстия 8. Частица стружки 10, как показано на фиг.3, прочно соединена с наружной поверхностью 9 сверла 1, увеличивает крутящий момент, мощность и температуру резания. Чтобы этого не происходило, сверло 1 вращают с наибольшей частотой nc, при которой не возникает заклинивание стружки 7 за счет центробежных сил. Эта частота nc меньше частоты, соответствующей предельно допустимой по условиям резания скорости резания V и определяемой очевидным соотношением V/πD, где D - диаметр сверла 1. Для сохранения суммарной относительной скорости резания, равной предельно допустимой по условиям резания скорости резания V, заготовке 4 сообщают вышеуказанное вращение по стрелке 6, противоположное вращению сверла 1 по стрелке 2, с частотой, определяемой по формуле n=V/πD-nc.

Для определения наибольшей частоты n, вращения сверла 1, при которой не происходит заклинивание стружки 7, при неподвижной заготовке 4 сверлят отверстия 8 с различной частотой вращения сверла 1, постепенно ее увеличивая, до тех пор, пока не появятся визуальные признаки заклинивания стружки 7 в виде ее частиц 10, закрепленных на наружной поверхности 9 сверла 1, фиксируют частоту вращения, при которой появляются эти признаки, а затем частоту вращения сверла 1 уменьшают до уровня nc, при котором заклинивания стружки 7 нет, и принимают полученную частоту в качестве искомой наибольшей частоты nc.

Другой способ определения наибольшей частоты nc, вращения сверла 1, при которой не происходит заклинивания стружки 7, состоит в том, что при неподвижной заготовке 4 сверлят отверстия 8, при этом осуществляют равномерное увеличение частоты вращения сверла 1 с одновременным измерением крутящего момента, мощности сверления и температуры резания, и в момент появления нерегулярных колебаний указанных физических параметров осуществляют снижение частоты вращения сверла 1 до частоты, когда указанные колебания исчезают, которую принимают в качестве упомянутой наибольшей частоты вращения сверла nc,.

В дальнейшем, после определения наибольшей частоты вращения сверла рабочую частоту его вращения можно принимать сколь угодно меньшей, в зависимости от условий резания, например, при малой жесткости длинного сверла и т.п., компенсируя это снижение увеличением частоты вращения заготовки в соответствии с расчетной формулой.

Опишем пример практической реализации предлагаемого способа. На токарном станке в патроне закрепили заготовку из стали 40Х длиной 50 мм, диаметром 40 мм с наклонной поверхностью врезания под углом 15° к плоскости вращения. В резцедержателе на суппорте станка установили многоскоростную сверлильную головку со сверлом из быстрорежущей стали Р6М5 диаметром 10 мм. Предельно допустимая скорость резания для сверла по справочным данным составляет 0,5…0,6 м/с, что соответствует частоте вращения сверла от 16 до 19 об/с. Сверление осуществляли с подачей 0,25 мм/об. Сначала обработку проводили при невращающейся заготовке с частотой вращения сверла 16,7 об/с (1000 об/мин). На первой же заготовке на ленточке сверла образовался налип от заклинивания стружки, что обнаружилось визуально и по скрипу при работе сверла. Увод оси отверстия при этом оказался около 0,5 мм у поверхности врезания и увеличивался по глубине отверстия. Попытки уменьшить увод по способу, принятому за прототип, посредством перемещения сверлильной головки с помощью поперечного суппорта эффекта не дали, лишь увеличился прогиб сверла, а по глубине заготовки увод даже возрос. После этого включили вращение заготовки в противоположном направлении вращению сверла с частотой 8,35 об/с (500 об/мин) и такую же частоту вращения придали сверлу, сохранив, таким образом, предельно допустимую скорость резания при общей частоте относительного вращения 16,7 об/с. В результате процесс сверления протекал без образования налипов, врезание сверла в заготовку проходило плавно без видимого смещения оси. Увод оси отверстия составил менее 0,1 мм на входе и уменьшился до нуля по длине отверстия.

Следовательно, опыты показали эффективность предлагаемого способа обработки сверлением по отсутствию заклинивания стружки при обработке с предельно допустимой скоростью резания и по уводу оси обрабатываемого отверстия, способ исключает необходимость в поднастройке положения заготовки и инструмента при наклонной поверхности врезания. То есть подтвердились преимущества предлагаемого способа по повышению производительности, точности обработки и ресурса режущего инструмента.

1. Способ сверления отверстий в заготовках, включающий одновременное вращение и осевую подачу сверла и перемещение заготовки, отличающийся тем, что заготовке сообщают вращение в направлении, противоположном направлению вращения сверла, при этом вращение сверла осуществляют с частотой, не превышающей наибольшую частоту вращения, при которой не происходит заклинивание стружки между сверлом и обрабатываемой поверхностью отверстия, а заготовку вращают с частотой, определяемой по формуле:n=V/πD-nc,где n - частота вращения заготовки, 1/с;V - предельно допустимая по условиям резания скорость резания, м/с;D - диаметр сверла, м;nс - наибольшая частота вращения сверла, при которой не происходит заклинивание стружки, 1/с.

2. Способ по п.1, отличающийся тем, что для определения наибольшей частоты вращения сверла, при которой не происходит заклинивание стружки, при неподвижной заготовке сверлят отверстия с различной частотой вращения сверла, постепенно ее увеличивая, до тех пор, пока не появятся визуальные признаки заклинивания стружки в виде ее частиц, закрепленных на наружной поверхности сверла, фиксируют частоту вращения, при которой появляются эти признаки, а затем частоту вращения сверла уменьшают до уровня, при котором заклинивания стружки нет, и принимают полученную частоту в качестве искомой наибольшей частоты вращения.

3. Способ по п.1, отличающийся тем, что для определения наибольшей частоты вращения сверла, при которой не происходит заклинивание стружки, при неподвижной заготовке сверлят отверстия, равномерно увеличивая частоту вращения сверла, одновременно измеряют физические параметры процесса сверления - крутящий момент, мощность при сверлении, температуру резания, и в момент появления нерегулярных колебаний указанных физических параметров частоту вращения сверла снижают до исчезновения этих колебаний и принимают полученную частоту в качестве искомой наибольшей частоты вращения.