Машина для сборки и сварки полос

Иллюстрации

Показать всеИзобретение может быть использовано в трубосварочных станах для производства высококачественных труб малого диаметра от 20 до 60 мм из нержавеющей стали. Ножницы включают закрепленные на основании неподвижные ножи и подвижные ножи, расположенные по бокам корпуса, перемещающегося по вертикальным направляющим основания. Основание машины по плоскости сварки выполнено разъемным из двух половин с вертикальным пазом для размещения корпуса с ножами. Привод перемещения корпуса выполнен в виде двухползунного механизма с приводом. В качестве одного из ползунов использован сам корпус, который шарнирно связан с другим ползуном двухползунного механизма, имеющим привод его горизонтального перемещения. Медный башмак сварочного устройства снабжен приводом горизонтального перемещения. Сварочная головка снабжена роликами и расположенным между ними резцом для удаления усиления сварного шва. Механизмы сведения концов полос смонтированы с возможностью перемещения по горизонтальным направляющим основания машины с помощью ползуна. Внутри ползуна размещены клиновые механизмы прижима концов полос с ножами для отрезания части полос с дефектным сварным швом. Машина обладает широкими технологическими возможностями, имеет уменьшенные габариты, обеспечивает улучшение условий и уменьшение времени технического обслуживания. 7 ил.

Реферат

Изобретение относится к производству сварных труб и касается усовершенствования машины для сборки и сварки полос, установленной в линии подготовки полос трубосварочных станов для производства высококачественных труб малого диаметра от 20 до 60 мм из нержавеющей стали.

Известна машина для стыковой сварки полос, см. патент РФ №2030265, кл. В23К 11/00, заявл. 20.04.92 г., опубл. 10.03.95 г., содержащая корпус, выполненный из шарнирно соединенных подвижной и неподвижной частей, на которых размещены прижимы для полос. Для отвода подвижной части служит гидроцилиндр. На неподвижной части корпуса установлены ножи для обрезки концов полос. Нижний нож выполнен поворотным. На этой станине смонтирован центрователь полосы.

Машина содержит также механизмы сведения концов полос, сварочное устройство и гратосниматель для одновременного съема верхнего и нижнего усиления сварного шва, выполненного электроконтактной сваркой непрерывного оплавления.

Машины электроконтактной сварки непрерывным оплавлением, обладая большей производительностью по сравнению со сварочными машинами дуговой сварки, имеют и недостатки, связанные с необходимостью обеспечения при осадке удельного давления 5 кг на мм2 свариваемого сечения и средней скорости осадки 50 мм/с. Это прежде всего повышенные габариты, металлоемкость, энергоемкость, трудоемкость и, как следствие, высокая стоимость.

Недостатком сварочной машины является ее неприспособленность к удалению дефектного стыка.

Кроме того, большое количество технологических операций и, как следствие, большое количество механизмов снижают уровень надежности сварочной машины.

В связи с изложенным, машины электроконтактной сварки оплавлением экономически целесообразно использовать только для непрерывных трубоэлектросварочных агрегатов для труб диаметром 200÷630 мм, у которых максимальная площадь свариваемого сечения составляет 32000 мм2, так как в случае использования дуговых сварочных машин скорость сварки продольного шва труб необходимо будет снизить не менее, чем на 20÷30%.

Из известных наиболее близкой по технической сущности является машина для сборки и сварки полос, описанная в патенте РФ №2053085, кл. В23К 37/04, заявл. 01.08.91 г., опубл. 27.01.96 г.

Эта машина для сборки и сварки полос содержит основание, корпус с механизмами прижима и упорными средствами, механизмы сведения концов полос, центрирующие элементы, ножницы, включающие закрепленные на основании неподвижные ножи и подвижные ножи, расположенные по бокам корпуса, перемещающегося по вертикальным направляющим основания от привода, и сварочное устройство. Механизмы прижима расположены на подвижных опорах в виде поворотных от гидроцилиндров столов. Между подвижными опорами размещен корпус с ползуном, перемещающийся от гидроцилиндра.

Недостаток известной конструкции машины для сборки и сварки полос заключается в том, что она имеет ограниченные технологические возможности при удалении дефектных стыков, так как выдвинуть вручную в бок сваренную с дефектным стыком полосу из машины для подъема ножниц можно только для рулонной более гибкой (податливой) полосы шириной не более 60 мм и толщиной не более 1,5 мм, что невозможно при производстве труб большого диаметра и толщины стенки.

Кроме того, недостатком этой машины является отсутствие возможности снятия верхнего усиления сварного шва резцовой головкой.

Следующим недостатком известной конструкции машины является то, что она имеет значительные габариты по высоте, что связано с рычажной кинематической схемой перемещения столов с зажатыми концами свариваемых полос после их одновременной резки. Для точной сборки концов полос шириной от 200 до 600 мм радиус поворота стола не может быть менее 1000 мм, что определяет габариты и металлоемкость машины.

Недостатком также является сложность выполнения гидроцилиндра перемещения ползуна с ножами и медным башмаком. Гидроцилиндр имеет три положения - поднятое верхнее, положение при сварке концов на медной подкладке, нижнее - ниже полосы заготовки для предотвращения износа медного башмака, на котором осуществляется сварка. Кроме того, для обслуживания гидроцилиндра ножниц требуется демонтаж и последующий монтаж механизма сварочной головки, столов и ножниц.

Задача настоящего изобретения состоит в создании машины для сборки и сварки полос, позволяющей расширить ее технологические возможности, уменьшить габариты, металлоемкость и трудоемкость изготовления и повысить надежность.

Поставленная задача достигается тем, что в машине для сборки и сварки полос, содержащей основание, механизмы прижима и сведения концов полос, центрирующие элементы, ножницы, включающие закрепленные на основании неподвижные ножи и подвижные ножи, расположенные по бокам корпуса, перемещающегося по вертикальным направляющим основания от привода, расположенный в верхней части корпуса медный башмак сварочного устройства со сварочной головкой и приводом, согласно изобретению, основание по плоскости сварки выполнено разъемным из двух половин с вертикальным пазом для размещения корпуса с ножами и медным башмаком, привод перемещения корпуса выполнен в виде двухползунного механизма с приводом, медный башмак снабжен приводом горизонтального перемещения, сварочная головка снабжена роликами и расположенным между ними резцом, кроме того механизмы сведения концов полос смонтированы в ползуне с возможностью его перемещения по горизонтальным направляющим основания, при этом внутри ползуна размещены механизмы прижима концов полос, выполненные клиновыми, на корпусах которых закреплены ножи.

Такое конструктивное выполнение машины для сборки и сварки полос позволяет расширить ее технологические возможности за счет:

- размещения на механизмах прижима концов полос ножей для удаления куска полосы с дефектным сваренным стыком при вертикальном перемещении корпуса с боковыми ножами и при выдвинутом с помощью гидроцилиндра медном башмаке из зоны сваренной полосы;

- снятия верхнего усиления сварного шва резцовой головкой с роликами, смонтированными на корпусе вместе со сварочной головкой при возврате ее после сварки в исходное положение с помощью привода.

Размещение прижимов концов труб, центрирующих средств на общем ползуне с возможностью осевого перемещения с помощью гидроцилиндра по направляющим скольжения, размещенным в основании уменьшает габариты, металлоемкость и трудоемкость изготовления машины.

Компоновка привода перемещения корпуса с ножами и медным башмаком в разъеме и пазу основания на направляющих скольжения и возможность его осевого перемещения с помощью гидроцилиндра, т.е. выполнение механизма перемещения в виде двухползунного механизма, сокращает габариты машины по вертикали, упрощает конструкцию ножниц, улучшает условия и сокращает время на техническое обслуживание машины, а остановка механизма ножниц в различных положениях позволяет применить для перемещения менее габаритный в изготовлении и более надежный в эксплуатации гидроцилиндр, что в целом позволяет повысить надежность машины.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

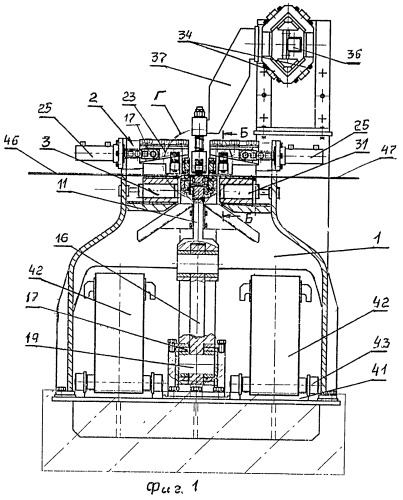

на фиг.1 - изображена машина для сборки и сварки полос;

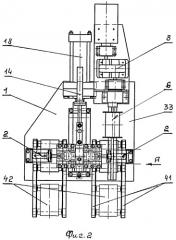

на фиг.2 - то же, вид в плане;

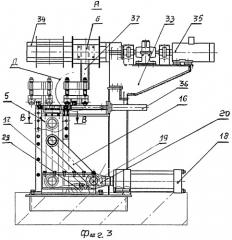

на фиг.3 - вид А на фиг.2;

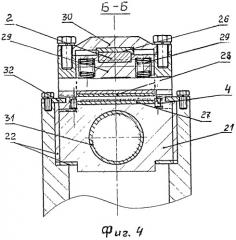

на фиг.4 - разрез Б-Б на фиг.1;

на фиг.5 - разрез В-В на фиг.3;

на фиг.6 - место Г на фиг.1;

на фиг.7 - место Д на фиг.3.

Машина для сборки и сварки полос содержит основание 1, на котором смонтированы механизмы прижима 2 и сведения 3 концов полос, центрирующие элементы 4 и ножницы 5. В верхней части машины размещено сварочное устройство 6 со сварочной головкой 7 и приводом 8 перемещения. Ножницы 5 выполнены в виде закрепленных на основании неподвижных ножей 9 и подвижных ножей 10, расположенных по бокам корпуса 11, перемещающегося по вертикальным направляющим основания от привода. Основание 1 по плоскости сварки «а-а» выполнено разъемным из двух половин с вертикальным пазом «в» для размещения корпуса 11 с ножами 10 и медным башмаком 12, снабженным пазами 13 для возможности его горизонтального перемещения приводом 14, например гидроцилиндром. Привод перемещения корпуса 11 выполнен двухползунным. Одним ползуном является корпус 11, перемещающийся вертикально по направляющим 15 основания 1 и шарнирно связанный посредством шатуна 16 с другим ползуном 17, перемещающимся горизонтально гидроцилиндром 18, соединенным с ползуном 17 через ось 19 и серьгу 20 и расположенным на основании 1. Механизм сведения 3 концов полос смонтирован в ползуне 21 с возможностью его перемещения по направляющим 22 основания 1. Внутри ползуна 21 размещены механизмы прижима 2 концов полос, выполненные клиновыми, на корпусах 23 которых закреплены ножи 24 и которые соединены с гидроцилиндром 25, закрепленным на ползуне 21. Внутри ползуна 21 размещены планки скольжения 26, опорные 27 и упорные 28 планки, пружины 29 и центрирующие элементы 4.

Осевое перемещение ползуна 21 с крышкой 30 осуществляется гидроцилиндром 31 по направляющим 22, установленным в основании 1. От вертикального перемещения ползун 21 удерживается планками 32.

Со стороны, противоположной стороне обслуживания, на основании 1 закреплен корпус 33 сварочного устройства 6, по направляющим 34 которого с помощью привода 35 и винтового механизма 36 перемещается кронштейн 37. На кронштейне 37 смонтирован корпус 38 сварочной головки 7 с роликами 39, имеющими канавку в средней части и расположенным между роликами 39 резцом 40.

В нижней части основания 1 на направляющих 41 размещены короба 42 с опорными роликами 43 для сбора обрезанных концов полос. На корпусе 11 с двух сторон установлены упорные планки 44, 45.

Машина для сборки и сварки полос работает следующим образом.

После прохода заднего конца полосы 46 за плоскость сварки машины, корпус 11 ножниц 5 поднимается в крайнее верхнее положение. Далее задний конец полосы 46 подается до упора его торца в упорную планку 44, а поступивший следом передний конец полосы 47 в упорную планку 45. Полосы центрируются элементами 4. После этого в гидроцилиндры 25 подается рабочая жидкость под давлением и концы полос 46, 47 прижимаются к опорным планкам 27. В штоковую полость гидроцилиндра 18 подается рабочая жидкость под давлением. Ножи 10 при опускании, взаимодействуя с неподвижными ножами 9 одновременно с двух концов полос 46, 47, отрезают технологические полоски, которые направляются в короба 42.

Относительно основания машины отрезанные и зажатые концы полос 46, 47 сводятся механизмом сведения 3 и устанавливаются точно по оси медного башмака 12, верхняя плоскость которого вместе с технологической канавкой служит в качестве сварного стола.

Затем включается привод 35 перемещения сварочной головки 7 и осуществляется сварка концов полос 46, 47. При этом может быть использована как плазменная, так и лазерная сварка. При обратном ходе сварочной головки 7 с помощью резца 40 осуществляется удаление верхнего усиления сварного шва. За счет роликов 39 с канавкой в своей средней части гарантируется величина оставшегося усиления сварного шва и исключается врезание резца 40 в «тело» полос 46, 47.

После снятия усиления оператор визуально проверяет качество сварного соединения. В случае некачественного сварного шва оператор включает гидроцилиндр 14, с помощью которого медный башмак 12 удаляется из зоны сварки (резки). Затем включается гидроцилиндр 18 для подъема корпуса 11 с ножами 10 и с помощью ножей 24 отрезается кусок сваренных полос 46, 47 с дефектным сварным швом.

Полоса с качественным поперечным сварным швом освобождается от зажимов и направляется в линию трубоэлектросварочного агрегата.

Предлагаемая конструкция машины для сборки и сварки полос по сравнению с известными позволяет расширить ее технологические возможности, уменьшить габариты, металлоемкость и трудоемкость изготовления, улучшить условия и уменьшить время технического обслуживания, а также повысить надежность.

Машина для сборки и сварки полос, содержащая основание, механизмы прижима и сведения концов полос, центрирующие элементы, ножницы, включающие закрепленные на основании неподвижные ножи и подвижные ножи, расположенные по бокам корпуса, перемещающегося по вертикальным направляющим основания от привода, сварочное устройство со сварочной головкой и приводом, снабженное расположенным в верхней части корпуса медным башмаком, отличающаяся тем, что основание по плоскости сварки выполнено разъемным из двух половин с вертикальным пазом для размещения корпуса с ножами и медным башмаком, привод перемещения корпуса выполнен в виде двухползунного механизма, при этом в качестве одного из ползунов использован корпус, который шарнирно связан с другим ползуном двухползунного механизма, имеющим привод его горизонтального перемещения, а медный башмак снабжен приводом горизонтального перемещения, причем сварочная головка снабжена роликами и расположенным между ними резцом для удаления усиления сварного шва, а механизмы сведения концов полос смонтированы с возможностью перемещения по горизонтальным направляющим основания машины с помощью ползуна, внутри которого размещены механизмы прижима концов полос, выполненные клиновыми, на которых закреплены ножи для отрезания части полос с дефектным сварным швом.