Полиамидная композиция и способ ее получения

Иллюстрации

Показать всеИзобретение относится к антифрикционным материалам на основе модифицированных полиамидов. Антифрикционная композиция содержит полиамид - 12 97-98,5 мас.% и комплекс неодима 3-1,5 мас.%. Композицию получают перемешиванием порошка полиамида-12 с предварительно растворенным в бензоле комплексом неодима. Далее полученную смесь сушат до полного высыхания при температуре 70-75°C. Технический результат - улучшение физико-механических и триботехнических свойств антифрикционных материалов. 2 н.п. ф-лы, 2 табл., 1 пр.

Реферат

Изобретение относится к машиностроению и может быть использовано при создании антифрикционных материалов на основе модифицированных полиамидов (ПА), в частности к созданию композиционных материалов.

Известна полиамидная композиция (US 2012568 C08Z от 15.05.1994 г.) с антифрикционными свойствами, состоящая из полиамида и политрифтор-хлорэтилена.

Эту композицию получают смешиванием порошка полиамида с порошком политрифторхлорэтилена и далее экструдируют на двухшнековом экструдере. Температуру по зонам изменяют от 150 на входе до 260°C на головке. Непрерывную эластичную стренгу гранулируют. Полученная композиция является исходным материалом.

Однако композиция, полученная по известному изобретению, имеет недостаточно высокие антифрикционные свойства.

Перед авторами стала задача разработки состава и способа получения полиамидной композиции, обладающей высокими триботехническими и физико-механическими характеристиками, в частности низкими износом и коэффициентом трения.

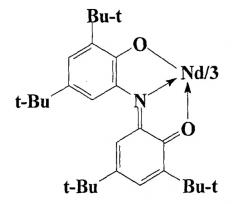

Эта задача решена тем, что композиция на основе полиамида-12 (ПА-12) в качестве добавки содержит бис-[2-(2-оксо-3,5-ди-трет-бутил-фенилимино)-4,6-ди-трет-бутил-циклогекса-3,5-диенон] Nd (комплекс неодима) при следующем соотношении компонентов, мас.%:

полиамид-12 97-98,5;

комплекс Nd 3-1,5.

При этом порошок полиамида-12 обрабатывают комплексным соединением неодима, предварительно растворенным в бензоле, затем этим же раствором обрабатывают порошок ПА-12, тщательно перемешивая в течение 10 минут. Далее, полученную смесь сушат и прессуют изделия.

Сущность заключается в том, что обработка порошка ПА-12 раствором комплексного соединения неодима способствует более равномерному распределению добавки в объеме полиамида. Кроме того, вводимая добавка инициирует процесс кристаллизации. Известно, что чем выше степень кристалличности, тем ниже коэффициент трения. При предлагаемом способе равномерное распределение добавки будет способствовать равномерной кристаллизации в объеме материала и, как следствие, улучшению физико-механических и триботехнических свойств.

Соединение неодима представляет собой хелатный комплекс с ионом Nd, к которому координированы два лиганда: анион и дианионрадикал (коэфф. 1,75 М.Б.).

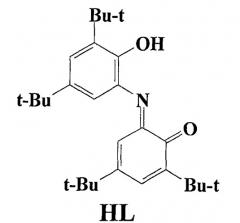

Формулу используемой добавки можно представить в следующем виде:

Используемая добавка получена в Ростовском университете ЮФУ. ГОСТ и ТУ отсутствуют, т.к. вещество синтезировано только в лабораторных условиях.

В комплекс неодима (III) входят три депротонированных лиганда (HL)

Лиганд (HL) может быть назван (кратко) 3,5-ди-трет-бутил-1,2-хинон-1-(2-гидрокси-3,5-ди-трет-бутилфенил)имин или в по номенклатуре IUPAC 2-(2-гидрокси-3,5-ди-трет-бутилфенилимицо)-4,6-ди-трет-бутил-циклогекса-3,5-диенон

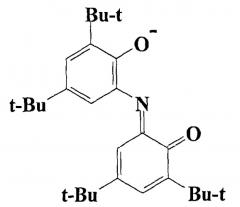

Соответствующая ему анионная форма или анион (L-)

имеет название краткое название

3,5-ди-трет-бутил-1,2-хинон-1-(2-окси-3,5-ди-трет-бутилфенил)имин или по номенклатуре IUPAC

2-(2-окси-3,5-ди-трет-бутилфенилимино)-4,6-ди-трет-бутил-циклогекса-3,5-диенон

Тогда название хелатного комплекса неодима (III) - NdL3

можно представить:

Трис-[3,5-ди-трет-бутил-1,2-хинон-1-(2-окси-3,5-ди-трет

бутилфенил)имин] неодима (III)

или

Трис-[2-(2-окси-3,5-ди-трет-бутилфенилимино)-4,6-ди-трет-бутил-циклогекса-3,5-диенон] неодима (III)

Синтез: Комплекс неодима (III) NdL3 получен при барботировании воздуха через систему - хлорид неодима (III), 3,5-ди-трет-бутил-1,2 дигидроксибензол в этаноле и концентрированного (25%) водного раствора аммиака в молярном соотношении реагентов 1:12:15 в течение 4 часов. Выпавший осадок комплекса отделялся, промывался 3 раза дистиллированной водой и несколько раз горячим этанолом до исчезновения окраски фильтрата. Далее осадок растворялся в горячем бензоле или толуоле, фильтровался от нерастворенных примесей и фильтрат упаривался. Полученный комплекс сушился при температуре 120-130°C.

Выход - количественный по неодиму. Кристаллы зеленого цвета игольчатой формы. Тпл.>320°С. Эффективный магнитный момент (µэфф. 3.27 М.Б.) соответствует литературным данным для комплексов Nd (III). Данные элементного анализа на С, Н, N, Nd соответствует формуле C84H120N3NdO6. Электронный спектр поглощения в видимой области идентичен аналогичному комплексу самария (III), полученному в таких же условиях, для которого опубликованы данные рентгеноструктурного анализа (Фурманова Н.Г., Любченко С.Н., Коган В.А. Олехнович Л.П. Кристаллическая и молекулярная структура комплекса самария с тридентатным 3,5-ди-трет-бутил-1,2-хинон-1-(2-гидрокси-3,5-ди-трет-бутилфенил)иминовым лигандом // Кристаллография, 2000. Т.45. №3. С.482-486), которые однозначно свидетельствуют в пользу приведенной структуры.

Пример получения разработанной антифрикционной композиции.

Растворяют в бензоле предлагаемую добавку бис-[2-(2-оксо-3,5-ди-трет-бутилфенилимино)-4,6-ди-трет-бутил-циклогекса-3,5-диенон] Nd. Затем в смеситель загружают порошок ПА-12, полученный раствор тщательно перемешивают в течение 10 минут. Полученную смесь сушат в сушильном шкафу при т-ре 70-75°С до полного высыхания. Полученная смесь является исходным материалом для прессования изделий. Прессуют изделия при следующем режиме: температура прессования 175°С, давление 5,0 МПа.

Составы разработанных композиций по изобретению приведены в таблице 1.

| Таблица 1 | |||||

| Составы композиций | |||||

| Композиция | Содержание, мас.% | ||||

| 1 | 2 | 3 | 4 | 5(прототип) | |

| ПА-12 | 100 | 98,5 | 98 | 97 | 98 |

| Комплекс неодима | - | 1,5 | 2 | 3 | - |

| Политрифторхлорэтилен | - | - | - | - | 2 |

Полученные из разработанных композиций образцы подвергали комплексу физико-механических и триботехнических исследований. При этом контролировались следующие основные характеристики: коэффициент трения, линейный и весовой износ, твердость.

Коэффициент трения определяли на торцевой машине трения при скорости относительного скольжения V=0,0735 м/с, нагрузке 5 МПа, без смазки. Твердость определяли на приборе АС-111 (производство Венгрии).

Продолжительность испытаний на трение - 10 часов. Результаты испытаний представлены в таблице 2.

| Таблица 2 | |||||

| Свойства изделий | |||||

| Композиции | Прототип | ||||

| 1 | 2 | 3 | 4 | ||

| Твердость, кг/мм2 | 12,4 | 13,4 | 14,3 | 14,65 | 13,0 |

| Коэффициент трения при V=0,0735 м/с всухую | 0,17 | 0,13 | 0,13 | 0,11 | 0,15 |

| Весовой износ, г | 0,015 | 0,008 | 0,0070 | 0,007 | 0,026 0,01 |

| Линейный износ, мм | 0,025 | 0,015 | 0,01 | 0,009 | 0,02 |

Таким образом, применение предлагаемого состава и способа получения полиамидной композиции способствует улучшению триботехнических свойств за счет снижения коэффициента трения, линейного и весового износа и повышению физико-механических свойств, что увеличивает срок службы изделий.

Исследования структуры поверхностного слоя с применением атомной силовой микроскопии показали, что использование предлагаемой добавки предлагаемым способом способствует образованию более плотной структуры изделия, обеспечивающей уменьшение следов трения после трибоиспытаний заявляемой композиции.

На основании выше изложенного считаем, что предлагаемое решение задачи соответствует всем критериям, необходимым для признания его изобретением и может быть защищено патентом Российской Федерации.

1. Антифрикционная полиамидная композиция, содержащая полиамид и добавку, отличающаяся тем, что в качестве добавки она содержит комплекс неодима при следующем соотношении компонентов, мас.%:

| полиамид-12 | 97-98,5 |

| комплекс Nd | 3-1,5. |

2. Способ получения композиции по п.1, заключающийся в смешивании компонентов, отличающийся тем, что комплекс неодима предварительно растворяют в бензоле и полученным раствором обрабатывают порошок полиамида-12, тщательно перемешивая, затем полученную смесь сушат при температуре 70-75°C до полного высыхания.