Способ получения столбчатых монокристаллов кремния из песка и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области получения монокристаллов кремния. Способ включает предварительную установку в нижней части тигля затравки, обеспечивающей кристаллизацию конечного продукта, загрузку полости тигля сырьевой массой, состоящей из зерен песка, с обеспечением непрерывной подачи в полость тигля новых дополнительных порций сырья из сообщающегося с ней объема вспомогательного резервуара и изоляции полости тигля с формируемым в ней монокристаллом от внешней среды, и обработку сырьевой массы искусственно созданным физическим полем при постоянном вращении тигля с формируемым в его полости кристаллом вокруг его продольной оси, при давлении, величина которого не соответствует значению атмосферного, при этом в качестве исходной сырьевой массы используют частицы оксида кремния, полученные дроблением зерен песка до размера 1-8 мкм, которые содержатся в составе сформированной в полости тигля воздушной взвеси в объеме 40-60%, а в качестве искусственно созданного физического поля - вращающееся переменное магнитное поле, напряженность которого в зоне преобразования исходной сырьевой массы составляет 1×105÷1×107 А/м, а частота 40-70 Гц, обработку сырьевой массы осуществляют в тигле, состоящем из трех отдельных частей: верхней съемной части, являющейся резервуаром с сырьевой массой; рабочего тигля, непосредственно предназначенного для выращивания монокристаллов, полость которого сообщается с объемом резервуара; и нижней съемной части, прикрепленной к нижней части рабочего тигля, предназначенной для сбора образующихся в нем при обработке отходов - шлаков и гранул кремния, сообщающейся с его внутренним объемом через выполненные в съемной перегородке калиброванные отверстия, причем в полость рабочего тигля непрерывно подают струи сжатого воздуха под избыточным давлением 0,1-0,6 кгс/см2, а вращение тигля осуществляют в течение 54-72 мин в два этапа, на первом из которых ось вращения постоянно сохраняет вертикальную ориентацию, а на втором этапе - эта ось периодически меняет свое первоначальное положение, отклоняясь от него на заранее заданный угол 5-15°, при этом тигель выполняет функцию замыкающего соединительного звена для системы, генерирующей переменные магнитные поля. Изобретение позволяет получать монокристаллы столбчатой формы из дешевого материала - обыкновенного песка, не требующего дополнительных подготовительных операций, связанных с его очисткой или обогащением. Показатель выхода конечного продукта имеет высокое значение (до 50% от объема исходного сырья). 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к той области промышленного производства в которой осуществляется формирование монокристаллов кремния из содержащего последний сырья, и к устройствам, предназначенным для проведения такого рода процессов.

На настоящий момент времени известны способы получения монокристаллов кремния из исходного, содержащие частицы последнего материала с помощью метода так называемой зонной плавки. В процессе их выполнения в заданный технологией момент времени в расплавленном состоянии поддерживается лишь некоторая часть используемого образца. Такая расплавленная зона передвигается по всей длине обрабатываемого кристалла, что приводит к перераспределению имеющихся в нем примесей и накоплению последних в какой либо его, заранее выбранной части (см. Интернет

http://dic.academic.ru/dic.nsf/bse/89l25/%DO%97%DO%BE%DO%BD%DO%BD% DO%BO%D I %8F) Однако в этом известном способе обеспечивается решение только задачи проведения очистки исходного кремниевого образца от содержащихся в нем примесей, и не рассматривается вопрос возможности получения его из исходного содержащего соединения кремния сырья, в виде крупногабаритных столбчатых кристаллов.

Наиболее близким к предлагаемому является способ получения монокристаллов из кремния, в соответствии с которым последние формируют из объема помещаемого в полость рабочего тигля расплава, состоящего из этого материала.

При осуществлении процесса такого рода обработки в расплав находящегося во внутренней полости тигля этого сырья предварительно опускают затравочный монокристалл из кремния высокого качества. Последний при этом еще и вращается относительно своей продольной оси симметрии.

Получение требуемого конечного продукта осуществляется в инертной атмосфере, включающей газ аргон, при разряжении - 104 Па и температуре Т = +415°С;

Сам применяемый для проведения обработки тигель тоже вращается вокруг своей оси симметрии, но в направлении, противоположном направлению вращения кристалла затравки.

Для получения монокристалла кремния столбчатой формы затравка с кристаллизующейся на ней вновь сформированными объемами этого монокристалла постепенно вытягивается из применяемого для его получения расплава вверх, т.е. в область, расположенную вне его объема.

В целях повышения производительности указанного выше процесса убыль объема применяемого для выращивания кремния расплава непрерывно компенсируется за счет подпитки его жидкой фазой такого же материала из другого тигля. Подпиточный же тигель формирует такого рода дополнительно подаваемые микрообъемы кремния из расплавленных в его полости твердых кусков применяемого исходного сырья.

Таким образом, используя указанную выше известную технологию, можно получить кремниевые слитки с диаметром 20-50 см и длиной до 3 метров. Для изготовления же из них пластин с меньшими, чем указанно выше габаритами, отформованные слитки подвергают механической обработке (см. статья Интернет http://virlib.eunnet.net/metod_materials/wm7/mono.htm). Указанное известное решение рассматривается в дальнейшем как прототип. Однако и этому отмеченному выше техническому решению так же присущ целый ряд достаточно существенных недостатков. Прежде всего, к последним следует отнести необходимость осуществления обработки с применением защитного инертного газа - аргона, при разряжении и в условиях наложения на зону обработки поля, создающего достаточно высокую температуру +415° С.

Наличие действия указанных выше факторов усложняет поведение процесса обработки, а так же увеличивает степень конструктивной сложности используемого для ее выполнения устройства. Все названное выше неминуемо приводит к увеличению необходимых для осуществления такого рода процесса затрат финансовых и материальных ресурсов.

К существенным техническим признакам, используемым при осуществлении указанного выше известного решения, следует отнести следующее:

Как следует из его описания, во-первых, выращиваемый монокристалл в процессе обработки размещается в применяемом тигле вертикально.

Во-вторых, в процессе его формирования осуществляются периодические повороты последнего относительно его продольной оси симметрии. Т.е. само тело выращиваемого в тигле кристалла кремния вращается при осуществлении обработки с заданной постоянной скоростью.

В-третьих, для получения кристалла в массу исходного сырьевого материала, содержащего кремний, вводится затравка, на которой и осуществляется последующее выращивание составляющих объем последнего слоев.

В-четвертых, в объем тигля, в котором осуществляют такого рода процесс, производится непрерывная подача используемого для выращивания монокристалла сырья из другого, соединенного с основным, дополнительного тигля.

В-пятых, для получения кристалла из введенного во внутреннюю полость тигля сырьевого материала используют искусственно создаваемое для этой цели физическое поле. Наложение последнего на применяемый сырьевой материал осуществляется непосредственно в зоне выполнения его преобразования в необходимый конечный продукт. В указанном известном техническом решении эти функции исполняет создаваемое нагревателями в тигле поле температур. (Нагрев до +415°С)

В-шестых, переработка исходного материала производится, как указано в описании технического решения, во внутренней полости тигля, изолированной от окружающей его внешней среды, и при давлении, отличающимся от атмосферного. (В известном техническом решении при разряжении - 104 Па).

Используемое же при выполнении этого известного способа устройство, в свою очередь включает в свой состав, прежде всего тигель (емкость), в полость которого загружается перерабатываемый сырьевой материал. В указанном устройстве применяется и вводимый в полость этой емкости стержень с установленной на нем затравкой. Для выполнения угловых поворотов вокруг продольной оси симметрии в составе указанного устройства имеется привод, обеспечивающий его вращение.

Регулирование величины давления в таком известном устройстве выполняется с помощью отдельного узла, на который возложена такого рола функция. (Например, при помощи патрубка, подсоединенного к вакуумному насосу).

В указанной выше установке обязательно используются и рабочие элементы, при помощи которых создается физическое поле, под воздействием которого осуществляется переработка исходного сырья в необходимый конечный продукт.(В данном случае нагреватель - индуктор)

Эти применяемые в составе устройства рабочие элементы подключаются к внешнему источнику их питания, обеспечивающего подачу к последним необходимой для их функционирования электрической энергии.

Целью предлагаемого изобретения является снижение затрат, необходимых для осуществления формирования монокристаллов кремния из объема используемой при их получении исходной сырьевой массы.

Достижение указанной выше цели в предлагаемом способе и устройстве обеспечивается за счет наличия действия следующих факторов.

Предлагаемый способ включает в себя:

- Предварительную установку в нижней части тигля затравки, обеспечивающей кристаллизацию конечного продукта, а также загрузку полости тигля сырьевой массой, состоящей из зерен песка, с обеспечением непрерывной подачи в полость тигля новых дополнительных порций сырьевой массы из сообщающегося с ней резервуара и изоляции полости тигля с формируемым в ней монокристаллом от внешней среды.

Кроме того, при осуществлении предлагаемого способа производится обработка при помощи исскуственно созданного физического поля и в условиях постоянно выполняемого вращения тигля с формируемым в его полости кристаллом вокруг его продольной оси при давлении, величина которого не соответствует атмосферному. При этом в качестве исходной сырьевой массы используют частицы оксида кремния, полученные дроблением зерен песка до размера 1-8 мкм, которые содержатся в составе сформированной в полости тигля воздушной взвеси в объеме 40-60%. В качестве же искусственно созданного физического поля используется вращающееся переменное магнитное поле, напряженность которого в зоне преобразования исходной сырьевой массы составляет 1×105÷1×107 А/м, а частота 40-70 Гц.

Сама обработка сырьевой массы осуществляется в тигле, состоящем из трех отдельных частей, а именно:

- верхней съемной части, являющейся резервуаром с сырьевой массой;

- рабочего тигля, непосредственно предназначенного для выращивания -монокристаллов, полость которого сообщается с объемом резервуара;

- и нижней съемной части, прикрепленной к нижней части рабочего тигля, предназначенной для сбора образующихся в нем отходов - шлаков и гранул кремния, сообщающейся с его внутренним объемом через выполненные в съемной перегородке калиброванные отверстия.

При проведении же процесса переработки исходного сырьевого материала в полость рабочего тигля непрерывно подают струи сжатого воздуха под избыточным давлением 0,1÷0,6 кгс/см2.

При этом. вращение тигля осуществляют в течение 54-72 минут в два этапа, на первом из которых ось вращения постоянно сохраняет вертикальную ориентацию. На втором же этапе эта ось периодически меняет свое первоначальное положение, отклоняясь от него на заранее заданный угол 5-15°. При всем этом сам тигель выполняет функцию замыкающего соединительного звена для системы, генерирующей переменные магнитные поля.

Устройство же, предназначенное для осуществления предложенного способа, включает в свой состав тигель, а также и резервуар с сырьевой массой. В него входит еще и затравка для выращивания монокристалла, установленная на опорном стержне, а также привод для выполнения вращения тигля вокруг продольной оси симметрии.

В нем имеется и система, обеспечивающая формирование необходимого давления в полости тигля.

В составе устройства содержатся еще и рабочие элементы для создания физического поля, позволяющего производить переработку сырьевой массы в конечный продукт. В состав предложенного устройства входит источник внешнего питания, обеспечивающий подачу к рабочим элементам необходимой для их функционирования электрической энергии. При всем этом тигель представляет собой сборную тигельную систему, состоящую из трех отдельных частей.

А именно: из верхней съемной части, являющейся резервуаром для сырьевой массы.

Затем рабочего тигля, предназначенного непосредственно для выращивания монокристаллов, полость которого сообщается с объемом' резервуара.

И, наконец, нижней съемной части, прикрепленной к нижней части рабочего тигля, обеспечивающей сбор образующихся в нем при обработке отходов - шлаков и гранул кремния, сообщающейся с его внутренним объемом через выполненные в съемной перегородке калиброванные отверстия.

Применяемая же в устройстве затравка установлена на дне рабочего тигля и выполнена в виде треугольной металлической пирамиды.

В верхней же части полости рабочего тигля размещена ограничивающая рост кристалла плоская металлическая шайба.

В этом же используемом для выполнения предложенного способа устройстве корпус его рабочего тигля смонтирован на пружине, обеспечивающей его кинематическую связь с приводом вращения через контактирующую с ее нижними витками плоскость вращающейся вокруг оси симметрии полой втулки - основания и соединенной с витками пружины с помощью Г-образных упругих держателей.

Надо еще отметить и то, что в предложенном устройстве непосредственно под днищем нижней съемной части тигля на участках, противоположно расположенных относительно продольной оси вращения, размещены отклоняющие системы, включающие нажимные поворотные кулачки, периодически вступающие в контакт с днищем и имеющие собственный привод для их опускания и подъема.

Кроме того, в этом устройстве, внутри пружины, соединяющей рабочий тигель с втулкой - основанием, проложена гибкая трубка для подачи под избыточным давлением сжатого воздуха. Ее верхний конец сообщается с раздающими соплами - форсунками, а нижний - с подающей внешней магистралью.

Рабочие же элементы предложенного устройства, применяемые для создания физического поля, выполнены в виде состыкованных между собой пластин из магнитопроводящего материала и образующих в процессе их монтажа замкнутый прямоугольный контур.

Надо отметить еще и то, что в теле этих рабочих элементов размещены три обмотки - катушки, каждая из которых соединена с соответствующей фазой внешнего трехфазного источника питания.

В одном же из этих рабочих элементов сформирован сквозной паз, габариты которого обеспечивают размещение в нем тигельной системы, содержащей обрабатываемую сырьевую массу.

При использовании всего набора перечисленных выше особенностей выполнения предлагаемого способа, а так же и конструктивного исполнения применяемого при его осуществлении устройства, характер протекания процесса формирования монокристалла кремния из исходной сырьевой массы, претерпевают следующие существенные изменения.

На самых начальных этапах проведения такого рода процесса, используемое в ходе его выполнения сырье проходит через операцию так называемого «ультратонкого помола». В ходе выполнения последней составляющие его песчинки преобразуются в частицы с габаритными размерами от 1 мкм до 8 мкм.

Такого рода «дробление» их может быть выполнено с помощью любых известных на настоящее время технологий, например с применением нашедших широкое распространение шаровых мельниц. Прошедшая через эту операцию готовая мелкодисперсная масса затем просушивается в жарочном шкафу при температуре 120-150°С в течение 30-50 минут.

На этом этап предварительной подготовки сырья к последующей его обработке можно считать законченным.

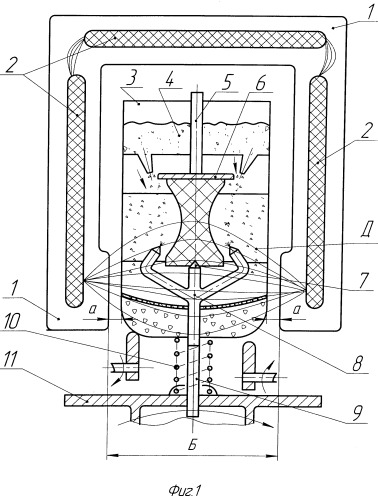

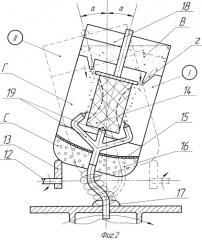

Полученная из песка, содержащего оксиды кремния, пылевидная масса затем помещается во внутреннюю полость «В» резервуара, для сырьевой массы входящего в состав применяемой для его переработки тигельной системы 3, и закрывается затем съемной крышкой 18.

Эта полость сообщается с объемом рабочего тигля «Г» с помощью раздающих помещенные туда частицы окиси кремния калиброванных сопел "г" (см. фиг.2). Состоящая из трех отдельных частей В, Г, С тигельная система 3 после сборки всех составляющих элементов в единое целое с участием имеющихся резьбовых соединений (на чертеже не показаны), затем с помощью входящей в ее состав пружины 10 (см. фиг.1) прикрепляется с прижатием ее свободного конца к верхнему торцу поворотного основания 11.

Гибкая трубка 9 подачи в полость «Г» рабочего тигля сжатого воздуха под избыточным давлением подсоединена к внешней магистрали, (на чертеже не показана) Такая стыковка может быть выполнена с помощью любого быстро разъемного узла крепления (на чертеже не показан)

По окончанию выполнения всех перечисленных этапов собранная в виде единого целого элемента тигельная система 3 устанавливается, закрепляясь на приводе ее вращения указанным выше образом, в сквозном пазе Б генератора, обеспечивающего формирование переменного вращающегося магнитного поля. По окончанию выполнения и этой операции, все его обмотки - катушки 2 подключаются к соответствующим фазам внешнего источника питания (на чертеже не показаны)

Каждая из этих обмоток - катушек 2 при поступлении на нее переменного электрического тока, подаваемого от соответствующих фаз внешнего источника питания, начинает генерировать при этом собственное магнитное поле.

Так как все используемые в этом контуре обмотки - катушки 2 смонтированы в соответствующих монтажных окнах (на чертеже не показаны), выполненных непосредственно в объеме магнитопроводящих рабочих элементов 1, то генерируемые ими отдельные магнитные потоки с помощью последних объединяются в единый суммарный. Таким образом, в контуре создается общее магнитное поле, сформированное с помощью этих трех отдельных составляющих, полученных в зонах установки каждой из указанных выше обмоток катушек 2.

Так как подаваемый для их питания переменный ток в каждой из используемых фаз внешнего источника имеет угловые сдвиги составляющих его синусоидальных волн относительно таких же соседних, то сформированное таким образом суммарное магнитное поле получается не только переменным, но и как бы осуществляющим вращение в окружающей его пространственной области.

Следует обратить внимание и на то, что образующийся в контуре генератора при его включении суммарный магнитный поток будет стремиться замкнуть разорванные пазом «Б» его половины, как бы соединяя их в единое целое (создавая своеобразную замкнутую «петлю»).

В процессе осуществления этого действия он неизбежно производит проскок через внутреннюю полость «Г» используемой тигельной системы 3, заполненную частицами сырья 4, подаваемого туда через сопла «г» из полости «В» резервуара для сырьевой массы. Содержание их в указанной зоне составляет 40-60% от всего объема созданного в указанной полости пылевидного облака.

Такая тигельная система 3, в итоге всего этого, в ходе осуществления такого рода перехода магнитного потока из одной половины контура в другую, в конечном итоге выполняют роль замыкающего соединительного звена в применяемой для осуществления этой обработки магнитной системе. Т.е. она становится как бы своеобразной «ступенькой», с опорой на которую этот переход между рабочими элементам 1 такого рода генератора и становится осуществимым с минимально возможными потерями энергии. Все перечисленное выше обеспечивает максимально возможную концентрацию силовых линий генерируемого в устройстве магнитного поля непосредственно в зоне проведения процесса преобразования сырьевых частиц 4 в необходимый конечный продукт их переработки - монокристалл кремния. Соответственно, сформированный в этой же области результирующий вектор суммарного магнитного потока, совершает" там колебательные угловые перемещения, осуществляя при этом перенос зоны своего влияния на окружающие его частицы 4 по всем трем пространственным координатам (х, у, z).

К тому же в процессе этого последний меняет не только направление воздействия, но и саму свою величину (с заданной частотой 40-70 Гц).

Если соединить при помощи кривых линий точки нахождения его конца, оббегающего участки окружающего этот вектор пространственного объема в течение заранее выбранного определенного временного промежутка, то получим фигуру, по очертанию наиболее близкую к трехмерному пространственному эллипсоиду (см. зону «Д» на фиг.1). Сужение его переднего и заднего конца определяются увеличением магнитного сопротивления, неизбежно появляющегося ввиду возникновения монтажных зазоров «а» в момент установки тигельной системы 3 в генератор.

Так как этот результирующий вектор магнитного потока совершает весь этот набор из указанных выше действий в заполненной обрабатываемой средой внутренней полости «Г» рабочего тигля с выращиваемым в ней монокристаллом, то на находящиеся там частицы сырья 4, а так же молекулы газов - окиси углерода, азота, кислорода, водорода, обрушивается целая серия периодически повторяющихся (40-70 Гц) «толчков» и «ударов». Под их влиянием неизбежно активируются составляющие и входящие в состав указанных выше компонентов атомы их молекул, электроны которых переходят на более высокие орбиты относительно их ядра. При этом разрываются ранее созданные между ними ковалентные молекулярные связи, и в зоне обработки появляются новые ионы, образующиеся из числа этих входящих в состав исходных молекулярных соединений атомов. В самой же зоне обработки в итоге этого, появляются активированные молекулярные фрагменты, ранее составлявшие входящие в состав применяемой сырьевой смеси ее отдельные частицы, а так же и в заполняющие полость рабочего тигля «Г» и входящие в состав атмосферного воздуха микрообъемы газа. При протекании в последующем целого ряда реакций, все полученные в этих условиях указанные выше компоненты и формируют зародыши новых, ранее отсутствующих в сырьевом материале соединений, а именно, - кристаллического кремния.

Генерация этого элемента протекает в соответствии со следующей, схемой:

СО2→С+4+2O-2; СН4→С+4+4Н+

SiO2+С+4→Si+4+CO2;

О2→O-2+О-2; Н2→Н++Н+;

2H++О-2=Н2О; Si+4+4е=Si0;

Другие же вещества, входящие в состав имеющихся в сырье примесей, по той же самой схеме что и кремний, будут преобразовываться в новые кристаллические структуры, в последующем которые будут составлять появляющиеся по окончанию процесса обработки гранулированные отходы.

Следует обратить внимание на то, что формирование таких зародышей кристаллов кремния протекают в образующейся в процессе подачи в полость «Г» рабочего тигля под небольшим избыточным давлением струй сжатого воздуха в облаке воздушной взвеси.

Кроме того, следует отметить еще и то, что одновременно с подачей питания на магнитный генератор, включается и привод вращения устройства, обеспечивающий соответствующие изменения углового положения корпуса рабочего тигля относительно своей продольной оси симметрии.

Ввиду того, что полученные из сырьевого облака такого рода «зародыши» кремния обладают достаточно высокой плотностью (2,48-2,54 г/см3), то частично они оседают к низу под действием сил гравитации, попадая на дно съемной перегородки 15 применяемого для обработки рабочего тигля (см. фиг.2). Большая же часть последних в процессе выполнения этого вертикального перемещения проходят по зоне, лежащей около применяемой для формирования монокристалла металлической затравки 7. Последняя выполнена в виде четырехгранной треугольной пирамиды из полированной меди. Контактируя с поверхностью такого рода «затравки», скапливающиеся в этой области мелкие кристаллические центры начинают объединятся в более крупные слоистые структуры, создавая при этом своего рода основание, на котором и осуществляется последующий рост выращиваемого в полости тигля «Г» самого этого столбчатого монокристалла.

В процессе же вращения его, совершаемого совместно с корпусом рабочего тигля, происходит дальнейшее его разрастание, и последний переформировывается в седлообразную фигуру, заполняющую свободное пространство полости «Г», расположенное между используемыми затравками 6 и 7 (см. фиг.1).

Постоянно выполняемые повороты вокруг собственной оси симметрии образующегося между указанными выше затравками этого монокристалла, имеющего на данной стадии процесса обработки форму пространственного. «гиперболоида», обеспечивает интенсивно протекающий подвод в область кристаллообразования все новых и новых порций «зародышей» из кремния. Т.е. само образующееся тело последнего как бы «купается» в слоях, состоящих из микрокристаллов этого элемента.

Разрастание этого «седла» осуществляется вплоть до того момента, пока его верхнее основание не упрется в нижнюю плоскость выполненной в виде плоского металлического диска второй применяемой в устройстве затравки 6.

На этом первый тип процесса получения столбчатого монокристалла можно считать законченным.

Не останавливая такого рода процесс обработки, сразу же осуществляется и ее перевод во вторую его стадию.

Отличия в выполнении второго ее этапа заключается в том, что обыкновенный процесс вращения корпуса рабочего тигля переводится в так называемый «прецессионный». При исполнении такого рода сложного движения рабочий тигель не только совершает угловые повороты относительно своей вертикальной оси симметрии, но и периодически выполняет «наклоны» влево и вправо относительно первоначально заданного его вертикального положения.

Такие «боковые» перемещения обеспечиваются за счет использования нажимной кулачковой системы 12; 13, входящие в которую составные элементы имеют собственные приводы их перемещения. Смонтированные по обе стороны от центральной оси вращения кулачки 13 (см. фиг.1; фиг.2), достигая верхнего крайнего положения, своей рабочей плоскостью как бы «наезжают» на криволинейную плоскость днища вращающегося корпуса рабочего тигля, при этом заставляя накренятся последний, то в одну сторону, то в другую. Т.е. ось его совершает прецессию, периодически отклоняясь на угол α (см. фиг.2) то в правую, то в левую сторону (поз.I; поз.II см. фиг.2). За счет этого полученная ранее боковая поверхность уже сформировавшегося «седла» кристалла собирает на себя образовавшиеся возле нее мелкие кристаллики кремния погружаясь в процессе выполнения таких «наклонов» в толщу состоящего из частиц последних облака. Сформированный же ранее монокристалл (см. фиг.1) наращивает на контактирующей с этим облаком своей боковой поверхности новые, ранее отсутствующие там кристаллические слои. В итоге всего этого первоначально созданный «гиперболоид» вращения и преобразуется в обыкновенный столбчатый монокристалл, имеющий форму круглого цилиндра. По завершению этого этапа, процесс обработки можно считать оконченным.

В качестве «затравки» для выращивания такого кристалла можно использовать обыкновенную многогранную треугольную металлическую пирамидку 7, с полированной поверхностью. В качестве металла может применяться широко распространенная в промышленном производстве техническая медь. Вступление в контакт с составляющей наружные слои применяемой затравки ее металлической кристаллической решетки формирующихся в полости тигля ионов кремния и обеспечивает создание оптимальных условий для последующего роста получаемого с ее помощью кристалла.

Рост последнего в вертикальном направлении ограничивается при помощи второй, имеющей форму плоской металлической шайбы затравки 6, установленной на стержне 5. Доходящие до уровня размещения ее нижней плоскости верхние слои монокристалла 14 упираются в последнюю, и формируют при этом на торце, противоположно расположенном относительно остроугольной затравки 7, ровную горизонтальную площадку.

Так как подача применяемого для выращивания монокристалла исходного сырья - окиси кремния, производится в избыточном количестве, то использованный для выращивания монокристалла его излишний объем проваливается через выполненные в перегородке 15 сквозные калиброванные отверстия. При этом он перемещается из полости «Г» рабочего тигля в полость «С» нижней его части. Накапливаясь в последней, он попадает под воздействие формируемого контуром магнитного потока, и все указанные выше процессы преобразования исходного сырья в необходимый конечный продукт будут протекать все в том же самом, что и в разобранном ранее случае, порядке.

Но ввиду отсутствия там применяемой для выращивания монокристалла «затравочной» системы, образующийся в полости «С» кристаллический кремний переформировывается в скопление округлых гранул 16 с габаритными размерами от 2 до 6 мм. В этой же части рабочего тигля скапливаются и образующиеся таким же образом гранулы из входящих в состав исходного сырья примесей - загрязнителей. Однако габариты последних существенно превышают размеры аналогичных гранул, полученных из кремния, и составляют от 10 до 25 мм,

В силу наличия этой существенной разницы в габаритных размерах такого вида получаемых в полости «С» продуктов, разделение их на отдельные компоненты может быть легко выполненным на конечной стадии обработки с применением обыкновенных калиброванных сит. Периодически осуществляемое отклонение оси вращения тигельной системы 3 от первоначально занимаемого вертикального положения с формированием углов наклона а по отношению к последнему, без особых усилий осуществляется за счет применения дополнительного воздействия на днище этого тигля со стороны вращающихся в соответствии с заданной циклограммой нажимных кулачков 13. Достигая своей самой верхней точки, попеременно, то левый, то правый кулачок применяемой нажимной системы касаются корпуса тигля, и заставляют совершать его «нырки» то в ту, то другую сторону. За счет наличия такого рода перемещения последнего, а за одно и выращиваемого в его полости «Г» монокристалла кремния, и обеспечивается формирование условия для получения и по окончанию процесса обработки конечного продукта в виде объемного круглого цилиндра.

Искусственно созданное в полости «Г» используемого тигля «облако» из применяемых в качестве сырья соединений кремния, поддерживается в неизменном состоянии за счет постоянно осуществляемой подачи в эту область частиц 4 через сопла «г», а так же еще и струй сжатого воздуха через предназначенные для этого форсунки 19.

Продолжительность как первого, так и второго этапа обработки составляет 54-72 минуты (0,9-1,2 часа).

Ионы, обеспечивающие необходимое преобразование соединений кремния в кристаллы из последнего, как и отмечалось ранее, (С+4) генерируется из объема подаваемых в рабочую зону и составляющих сжатый воздух газов окиси углерода СО2; метана СН4.

Преимущественное формирование именно кристаллического кремния в процессе выполнения мощного энергетического воздействия на обрабатываемую сырьевую массу объясняется прежде всего тем, что только указанная выше структура в процессе ее формирования имеет минимально возможное значение своей внутренней энергии в условиях складывающегося в зоне обработки энергетического равновесия, из всего возможного набора вариантов синтеза из присутствующих там молекулярных соединений.

Получаемые по окончании процесса обработки монокристаллы кремния так же как и мелкие его гранулы, имеют достаточно высокие показатели по содержанию в последнем кремния - 99,992%

При этом следует отметить, что в качестве исходного сырьевого материала применяется обыкновенный крупнозернистый озерный песок, который не подвергался перед началом осуществления предлагаемого процесса никакой очистке или обогащению.

Образующиеся по завершению процесса получения монокристаллов губчатые отходы - шлаки содержат соединения магния, кальция, железа, серы и в небольших количествах другие, входящие в состав исходного сырья элементы таблицы периодической системы Менделеева.

В ходе выполнения процесса обработки формируются и соответствующие микрообъемы вновь синтезируемых газов, которые выводятся из полости «Г» тигельной системы через имеющиеся в местах соединения его составных частей кольцевые каналы, размеры которых меньше тех, что имеют частицы применяемого в ходе его выполнения сырья. Вновь полученные газы представлены водяным паром Н2О; СО2; О2; Н2; H2S. Предложенная обработка осуществляется при комнатных температурах 18-27°С; и с использованием диапазона давлений, лишь незначительно отличающемся от атмосферного (на 0,1-0,6 кгс/см2).

Выход конечного продукта из применяемой сырьевой массы достигает 48%, что позволяет считать, ввиду низкой стоимости используемого исходного сырьевого материала, само проведение предлагаемого способа для получения этого указанного выше конечного продукта вполне экономически оправданным.

Сам указанный выше процесс переработки исходного сырьевого материала в монокристалл кремния связан с использованием временных интервалов, продолжительность которых на каждом ее этапе составляет 54-72 мин, а обработка создаваемой в полости тигля воздушной взвеси частиц из соединений кремния выполняется при напряженности магнитного поля, равной 1*105-1*107 А/м и частоте его 40-70 Гц.

К самому же применяемому сырью не предъявляются какие-либо специальные требования, касающиеся его состава и степени чистоты. Так например, для проведения указанной выше обработки, использовался песок - супесь, взятый с ближайшего берегового участка расположенного поблизости пресного озера.

Содержание частиц в составе используемой при выращивании кристалла воздушной взвеси поддерживается в пределах 40-60%

Регулирование указанного соотношения составляющих эту взвесь компонентов производится соответствующим подбором геометрических параметров осуществляющих раздачи сырья сопел «г», а так же увеличением или уменьшением показателей расхода поступающего в полость «Г» через подводящие сопла 19 объемов сжатого воздуха.

При осуществлении же процесса обработки по предлагающемуся способу применяемая сырьевая масса содержала в себе следующие соединения:

Песок SiO2 - 62%

Глина Al2O3 - 12%

Магний сернокислый Mg2SO4 - 6%

Известняк СаСО3 - 10%

Окись железа Fe2O3 - 6%

Другие примеси - остальное, до 100%

В указанных ниже примерах осуществления предполагаемого способа этот песок - супесь и был использован в качестве исходной сырьевой массы.

Далее выполнение предлагаемого способа иллюстрируется при помощи ряда приводимых ниже примеров.

Пример 1. Для приготовления исходной сырьевой смеси, применяемой при получении монокристалла кремния, был использован песок - супесь, данные которого были приведены выше.

Перед началом проведения процесса обработки осуществлялось измельчение входящих в состав: песка - супеси зерен, с получением после его завершения скопления пылевидных частиц с габаритными размерами 1-8 мкм. Эту операцию выполняли при помощи шаровой мельницы.

Затем полученная с помощью этого помола исходная сырьевая масса проходила подсушку в жарочном шкафу при 120°С в течение 50 минут. После всего этого она засыпалась в полость «В» съемной верхней части тигля, которая и предназначалась для размещения в ней этой обрабатываемой сырьевой смеси 4.

После окончания ее размещения в последней, этот сырьевой резервуар в верхней своей части закрывается крышкой 18, (см. фиг.2) и затем вставлялся в полость «Г» самого рабочего тигля. Около днища этого же тигля монтировалась нижняя его, тоже сьемная часть с полостью «С», предназначенной для сбора в ней гранул кремния и образующихся в ходе выполнения обработки получаемых из имеющихся примесей отходов.

К нижней съемной части тигля была своим верхним концом «жестко» прикреплена пружина 10, по центральной оси которой размещалась гибкая трубка 9 для подачи по ней объемов сжатого воздуха к распределительным соплам 19, обеспечивающим выход его в виде струй в полость «Г» с выращенным в ней монокристаллом кремния.

Нижний конец пружины 10 затем вставлялся под лепестковые пружинные зажимы 17, и прижимался при помощи последних к верхней плоскости, вращающейся вокруг своей оси полой втулки основания 11.

Размещение всех указанных выше элементов тигельной системы 3 осуществлялось в сквозном пазу «Б» генератора магнитного потока. По окончанию операции ее монтажа осуществлялось подключение обмоток - катушек 2 применяемого при обработке генератора магнитного потока.

Одновременно с их подсоединением к внешнему источнику питания, включался привод вращения полой втулки - основания 11, а внутренняя полость гибкой трубки 9 оказывалась соединенной с полостью подающей сжатый воздух внешней магистрали (на чертежах не показана). В полости «Г» рабочего тигля в ходе осуществления всех этих операций формировалось переменное магнитное поле, напряженность которого, замеренная в зоне обработки, составляло значение, равное 1*105 А/м, а частота - 70 Гц. Избыточное давление сжатого воздуха, выбрасываемого в полость «Г», соответствовало 0,1 кгс/см3. Скорость вращения тигельной системы 3 вокруг продольной оси симметрии обеспечиваемого за счет использования пружинного соединения, соответствовала 15 об/минуту, при проведении, как первого, так и второго этапа обработки.

В полости же рабочего тигля «Г» за счет постоянного поступления в нее мелкодисперсных сырьевых частиц 4 и струй сжатого воздуха, формировалось облако содержащей последние устойчивой воздушной взвеси. Концентрация частиц сырья в ней составляло 40% относительно всего объема получающегося пылевидного облака. Под влиянием пронзающего его слои мощного магнитного потока, на конце затравки 7 в процессе осуществления такого рода обработки происходило осаждение вновь возникших там слоев, состоящих из полученных в этой зоне кристаллов кремния.

При этом в полости «Г» вращающегося с сохранением одного и того же положения, а так же и постоянной скорости, корпуса применяемого рабочего тигля, в