Способ обеспечения инструкциями по эксплуатации водителя рабочей машины

Иллюстрации

Показать всеИзобретение относится к эксплуатации рабочей машины, в частности к методу обеспечения водителя инструкциями по эксплуатации рабочей машины. Техническим результатом является усовершенствование условий эксплуатации рабочей машины на протяжении повторяющегося рабочего цикла. Способ обеспечения инструкциями по эксплуатации водителя рабочей машины посредством обучающего интерфейса в кабине рабочей машины, определяющий перемещение рабочей машины между положением погрузки и положением разгрузки, которые находятся на определенном расстоянии друг от друга. Причем при осуществлении способа информируют водителя о событиях вдоль пути пробега, влияющих на эксплуатацию рабочей машины оптимальным образом в отношении конкретного параметра. Затем посредством конкретной рекомендации инструктируют водителя рабочей машины, как эксплуатировать рабочую машину после наступления этих событий оптимальным образом в отношении упомянутого конкретного параметра. 22 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится способу предоставления инструкций по эксплуатации водителю рабочей машины.

Термин "рабочая машина" включает погрузочно-разгрузочные транспортные средства различных типов, такие как строительные машины, например, колесный погрузчик и грузовой автомобиль-самосвал (такой как самосвал с шарнирно сочлененной рамой). Рабочая машина имеет ковш, контейнер или рабочее оборудование другого типа для переноса/транспортировки груза. Кроме того, для обозначения рабочих машин часто применяют такие термины, как "землеройно-транспортные машины", "внедорожные рабочие машины" и "строительное оборудование".

Рабочие машины часто используют для транспортировки тяжелых грузов, например, при выполнении подрядных работ. Рабочая машина может использоваться для обращения с габаритными и тяжелыми грузами в районах бездорожья, например, для их перевозки при строительстве дорог или туннелей, на песчаных карьерах, шахтах и в аналогичных условиях.

Рабочая машина часто используется в ходе повторяющегося рабочего цикла. Термин "рабочий цикл" означает маршрут рабочей машины (т.е. путь пробега за рабочий цикл) и перемещение рабочего оборудования, такого как ковш (операция подъема/опускания). Таким образом, путь пробега означает перемещение рабочей машины между двумя пунктами назначения, расположенными на определенном расстоянии друг от друга. Рабочий цикл повторяется в пределах одного географического района. Выполнение рабочего цикла часто происходит при различных уклонах грунта (вверх и вниз), состояниях грунта и поворотах (движении на повороте).

Согласно примеру первого рабочего цикла колесный погрузчик обычно вводит ковш в насыпной материал, поднимает ковш, сдает назад, разворачивается и направляется к самосвалу, чтобы выгрузить материал в кузов самосвала. После этого колесный погрузчик снова разворачивается в исходное положение.

Примером второго рабочего цикла колесного погрузчика является так называемый "цикл погрузки и перемещения", в конце которого находится небольшой пандус. Согласно этому примеру колесный погрузчик наполняет ковш материалом, сдает назад, разворачивается и проходит более длинное расстояние (100-400 метров) до дробилки или ленточного конвейера, который расположен наверху пандуса, и опорожняет ковш. После этого колесный погрузчик возвращается назад.

Согласно третьему примеру рабочего цикла в первом положении загружают самосвал, самосвал движет по одному маршруту, разгружают самосвал во втором положении, и самосвал возвращается по другому маршруту. Обычно в первом положении самосвал загружает экскаватор или колесный погрузчик.

Далее изобретение будет описано применительно к колесному погрузчику. Его следует считать не ограничивающим примером рабочей машины. Колесный погрузчик имеет привод для приведения машины в движение посредством колес. Для приведения в движение колесного погрузчик служит источник энергии, такой как двигатель внутреннего сгорания, в частности, дизельный двигатель. Колесный погрузчик имеет гидравлическую систему для выполнения некоторых рабочих функций, таких как подъем и наклон рабочего оборудования и управление направлением движения машины. Источник энергии также способен обеспечивать мощность для управления рабочими функциями гидравлической системы. Более точно, источник энергии приводит в действие один или несколько гидравлических насосов для подачи гидравлической жидкости под давлением в гидравлические приводы (такие как гидравлические цилиндры).

Краткое изложение сущности изобретения

В основу изобретения положена задача создания способа, обеспечивающего условия для усовершенствованной эксплуатации рабочей машины на протяжении повторяющегося рабочего цикла.

Эта задача решена с помощью способа по п.1 формулы изобретения. Соответственно, в изобретении предложен способ предоставления инструкций по эксплуатации водителю (оператору) рабочей машины при ее использовании на протяжении повторяющегося рабочего цикла, включающий шаг, на котором автоматически обучают водителя рабочей машины тому, как эксплуатировать рабочую машину оптимальным образом в отношении конкретного параметра, исходя из характеристик конкретного рабочего цикла.

Согласно первому предпочтительному примеру конкретный параметр касается вибраций, воздействующих на водителя во время работы, таких как вибрация всего тела (ВВТ или WBV, от английского - whole body vibrations).

Согласно второму предпочтительному примеру конкретный параметр касается расхода энергии (например, расхода топлива).

Инструкции (далее - указания) или рекомендации по эксплуатации предпочтительно доводятся до сведения водителя в отсеке водителя, когда водитель находится на рабочем месте. Таким образом, водитель сидит, когда до его сведения доводятся указания. Иными словами, в кабине находится обучающий интерфейс. Указание предпочтительно содержит визуальную информацию, отображаемую для водителя. Средство отображения может представлять собой отдельный экран на приборной панели транспортного средства и(или) индикатор на ветровом стекле для проецирования виртуального изображения с приборной панели на ветровое стекло. Кроме того, указание может содержать звуковую информацию, которая может представлять собой автоматически воспроизводимую речь.

Для доведения указания до сведения водителя безопасным образом предпочтительно выбирают соответствующее время. В случае транспортного средства с шарнирно сочлененной рамой указания могут доводиться до сведения во время погрузки. В качестве альтернативы, указания доводят до сведения водителя незадолго до наступления конкретного события в ходе выполнения рабочего цикла.

Характеристики рабочего цикла могут касаться внутренней характеристики рабочей машины, такой как режим работы рабочей машины или поведение водителя, и(или) внешней характеристики, такой как географические особенности пути пробега на протяжении рабочего цикла (характеристики местности). Более точно, характеристики могут содержать прогнозируемую и(или) опытную последовательность событий, происходящую в ходе выполнения рабочего цикла и имеющую отношение к управлению рабочей машиной.

Таким образом, в одном из предпочтительных вариантов осуществления способ включает шаг, на котором водителя информируют о событиях на протяжении пути пробега за рабочий цикл, оказывающих влияние на эксплуатацию рабочей машины оптимальным образом в отношении упомянутого конкретного параметра, и обучают водителя тому, как эксплуатировать рабочую машину после наступления событий. Например, указания могут содержать благоприятный маршрут после наступления события и(или) указания по эксплуатации с учетом торможения и(или) ускорения и(или) управления направлением движения.

Значимость событий такова, что они имеют отношение к управлению рабочей машиной. Каждое такое событие предпочтительно соответствует определенному положению на протяжении пути пробега за рабочий цикл.

В одном из предпочтительных вариантов осуществления указание водителю дается с учетом изменения грунта, такого как состояние грунта, например, любых неровностей грунта, таких как выбоины или камни. Согласно примеру вибраций, воздействующих на водителя, водителю предпочтительно сообщают о положении неровностей, а также рекомендуют вести рабочую машину в обход неровностей.

В одном из дополнительных предпочтительных вариантов осуществления указание водителю дается с учетом изменения пути пробега за рабочий цикл. Указание водителю предпочтительно дается с учетом изменения направления пути пробега за рабочий цикл в горизонтальной плоскости и(или) изменения уклона грунта на протяжении пути пробега за рабочий цикл. Согласно примеру расхода топлива водителю может быть сообщено о положении пути пробега за рабочий цикл, а также рекомендована выгодная последовательность переключения передач и(или) режим работы педалью акселератора и(или) педалью тормоза после изменения пути пробега за рабочий цикл.

Таким образом, информация о рабочем цикле позволяет надежно прогнозировать предстоящие события за рабочий цикл и соответствующим образом обучать водителя эффективному управлению рабочей машиной. Такая информация о рабочем цикле может быть получена на основании ранее выполненного прохода конкретного рабочего цикла и(или) на основании ранее доступной информации о рабочем цикле, такой как топографические карты.

Способ предпочтительно включает шаг, на котором в ходе выполнения прохода рабочего цикла многократно регистрируют по меньшей мере один эксплуатационный параметр машины, такой как параметр гидравлической системы и(или) привода.

Таким образом, на основании эксплуатационного параметра, зарегистрированного в ходе ранее выполненного прохода рабочего цикла, может быть обнаружено определенное событие, которое может быть использовано для обучения оператора рабочей машины тому, как эксплуатировать рабочую машину в ходе выполняемого позднее рабочего цикла. Более точно, отдельный оператор может обучаться на основании прошлого опыта. Например, распознаются и сохраняются в памяти модели вождения в том, что касается отклонения рулевого колеса, работы педалью акселератора, работы педалью тормоза, управления рабочим оборудованием и т.д. Кроме того, эксплуатационные характеристики, зарегистрированные на одной рабочей машине, могут быть переданы другим членам смены, занятым в конкретном рабочем цикле.

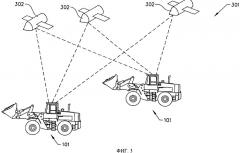

В одном из альтернативных или дополнительных вариантов осуществления способ включает шаг, на котором принимают ранее доступную информацию о соответствующем рабочем цикле. Такой информацией могут являться географические карты территории, через которую проходит путь пробега за рабочий цикл, сведения о конкретном пути пробега за рабочий цикл (включая повороты, участки подъема и участки спуска), перевозимый материал, состояние грунта, погодные условия и т.д. Например, для определения пути пробега за рабочий цикл может использоваться глобальная навигационная спутниковая система (ГЛОНАСС) (такая как GPS).

Согласно одному из примеров указание водителю формулируют, исходя как из эксплуатационных параметров, зарегистрированных в ходе выполнения рабочего цикла, так и доступной информации о соответствующем рабочем цикле. Так, маршрут рабочего цикла может быть проложен на топографической карте с указанием поворотов и уклонов. Указание водителю дается на основании такой топографической карты, при этом оно может быть уточнено с учетом зарегистрированных условий эксплуатации. Так, карта может непрерывно обновляться в зависимости от текущего статуса пути пробега. Этим способом можно быстро обновлять указания в зависимости от различных дней недели, времени суток и т.д.

В одном из дополнительных предпочтительных вариантов осуществления способ включает шаг, на котором прогнозируют влияние характеристик конкретного рабочего цикла на конкретный параметр и обучают водителя с учетом прогнозируемого влияния. Указания могут содержать информацию о том, влияние какого типа характеристики (такой как степень изношенности дороги) определяется. В указаниях может дополнительно поясняться, почему характеристика имеет отрицательное влияние на конкретный параметр. В указаниях может дополнительно даваться конкретная рекомендация, как оптимально эксплуатировать рабочую машину после прохождения определенного участка пути пробега за рабочий цикл с соответствующими конкретными характеристиками. В конкретной рекомендации может содержаться совет снизить скорость рабочей машины и(или) изменить курс рабочей машины. Тем самым указание является не только информативным, но также обучающим.

В одном из дополнительных предпочтительных вариантов осуществления способ включает шаг, на котором водителя информируют о прогнозируемом влиянии на конкретный параметр на протяжении предстоящего пути пробега рабочей машины за рабочий цикл. Водителя предпочтительно информируют о прогнозируемом влиянии на конкретный параметр (такой как вибрации) непосредственно перед началом участка пути пробега с упомянутыми характеристиками. Тем самым водителя информируют в выгодный момент времени (непосредственно перед началом конкретного участка пути пробега с упомянутыми характеристиками), чтобы он эффективно управлял машиной.

Одной из дополнительных задач изобретения является создание способа, обеспечивающего условия для усовершенствованной эксплуатации рабочей машины. Эта задача решена с помощью способа по п.23.

Другие выгодные признаки и функции различных вариантов осуществления изложены в следующем далее описании и зависимых пунктах.

Краткое описание чертежей

Далее изобретение будет пояснено со ссылкой на варианты осуществления, проиллюстрированные на прилагаемых чертежах, на которых:

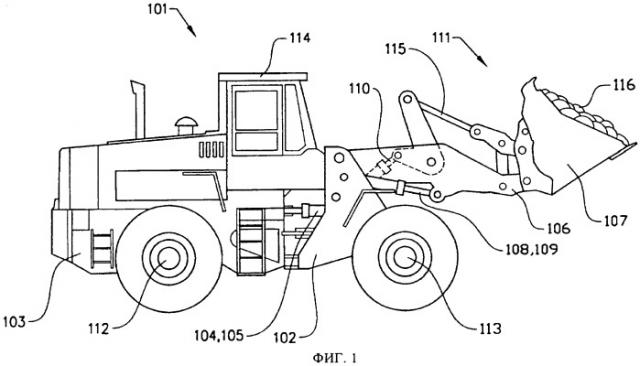

на фиг.1 схематически показан вид сбоку колесного погрузчика,

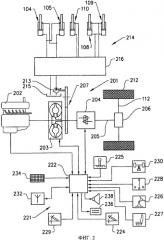

на фиг.2 схематически показан обычный привод, обычная гидравлическая система и один из примеров осуществления системы управления колесного погрузчика, показанного на фиг.1

на фиг.3 проиллюстрирована спутниковая система слежения за парком колесных погрузчиков,

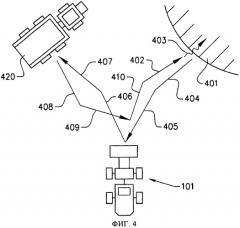

на фиг.4 проиллюстрирована загрузка с коротким циклом, при этом колесный погрузчик показан сверху,

на фиг.5 проиллюстрирован вид сверху маршрута рабочего цикла колесного погрузчика и

на фиг.6-8 показаны три примера блок-схем способа передачи указания водителю.

Осуществление изобретения

На фиг.1 показана шарнирно-сочлененная рабочая машина, представляющая собой колесный погрузчик 101. Корпус колесного погрузчика 101 имеет передний отсек 102 и задний отсек 103, каждый из которых имеет ось 112, 113 для приведения в движение пары колес. Задний отсек 103 включает кабину 114. Отсеки 102, 103 корпуса соединены друг с другом таким образом, что они способны поворачиваться относительно друг друга вокруг вертикальной оси с помощью двух первых исполнительных механизмов в виде гидравлических цилиндров 104, 105, расположенным между отсеками. Таким образом, с каждой стороны горизонтальной осевой линии транспортного средства, проходящей в направлении его движения, расположено по одному гидравлическому цилиндру 104, 105 для поворота колесного погрузчика 101.

Колесный погрузчик 101 имеет оборудование 111 для погрузки и разгрузки грузов или материала. Оборудование 111 содержит загрузочную руку 106 и приспособление 107 в виде ковша, посаженного на загрузочную руку. Первый конец загрузочной руки 106 поворотно соединен с передним отсеком 102 транспортного средства. Приспособление 107 поворотно соединено со вторым концом загрузочной руки 106.

Загрузочная рука 106 способна подниматься и опускаться относительно переднего отсека 102 транспортного средства посредством двух вторых исполнительных механизмов в виде двух гидравлических цилиндров 108, 109, один конец каждого из которых соединен с передним отсеком 102 транспортного средства, а другой конец соединен с загрузочной рукой 106. Ковш 107 способен наклоняться относительно загрузочной руки 106 посредством третьего исполнительного механизма в виде гидравлического цилиндра 110, один конец которого соединен с передним отсеком 102 транспортного средства, а другой конец соединен с ковшом 107 посредством системы 115 раскоса тяг.

На фиг.2 схематически показан обычный привод 201 и обычная гидравлическая система 214. Привод 201 содержит источник 202 энергии (первичный двигатель) в виде двигателя внутреннего сгорания и трансмиссию для передачи мощности от двигателя 202 на колеса 212 для приведения в движение колесного погрузчика. Двигателем 202 предпочтительно является дизельный двигатель. Привод 201 является приводом механического типа и содержит следующие элементы, начиная с двигателя 202 и заканчивая колесами 212: блок 203 трансмиссии в виде преобразователя крутящего момента, коробку 204 передач, карданный вал 205, дифференциальную передачу 206 и поперечные полуоси 112. Коробка передач рассчитана на изменение скорости движения транспортного средства и выбор между движением колесного погрузчика 101 вперед и в обратном направлении.

Преобразователь 203 крутящего момента способен увеличивать крутящий момент, что значит, что крутящий момент на выходе преобразователя крутящего момента может, например, в 1-3 раза превышать крутящий момент двигателя 202 внутреннего сгорания. Кроме того, преобразователь крутящего момента предпочтительно имеет функцию свободного хода и функцию блокировки для работы в режиме прямой передачи без увеличения крутящего момента. Следовательно, в блокированном состоянии преобразователь крутящего момента имеет фиксированное передаточное отношение, предпочтительно преимущественно 1:1. Тем не менее, в одном из альтернативных вариантов осуществления блок 203 трансмиссии может представлять собой обычное сцепление, которое выключается или работает в режиме прямой передачи без увеличения крутящего момента. Таким сцеплением может являться гидравлическая муфта, а также механическая муфта, такая как предохранительная фрикционная муфта с переменным пределом регулирования.

Двигатель 202 способен подавать тяговую мощность для приведения в движение транспортного средства и для оперативного приведения в действие по меньшей мере одного насоса 213 переменного объема в гидравлической системе 214 для осуществления операций подъема и управления направлением движения колесного погрузчика 101. Гидравлический насос 213 приводится в действие двигателем 202 внутреннего сгорания предпочтительно посредством зубчатых колес 207, расположенных между преобразователем 203 крутящего момента и коробкой 204 передач.

Насос 213 рассчитан на подачу гидравлической жидкости под давлением из бака 215 в цилиндры 104, 105, 108, 109, 110. Между насосом 213 и цилиндрами 104, 105, 108, 109, 110 расположено несколько гидравлически соединенных клапанных узлов с электронным управлением для регулирования возвратно-поступательного движения цилиндров. Система гидравлических клапанных узлов для простоты обозначена одной позицией 216.

На фиг.2 дополнительно показан первый пример осуществления системы 221 управления для управления потоком информации в колесном погрузчике 101. Система 221 управления содержит блок 222 управления с программным обеспечением для обработки упомянутой информации.

Блок 222 управления в целом известен как центральный процессор или электронный модуль управления для электронного управления работой транспортного средства. В одном из предпочтительных вариантов осуществления блок управления представляет собой микропроцессор. Блок 222 управления имеет память, в которой хранится состоящая из сегментов компьютерная программа или программный код для реализации способа управления при выполнении программы. Эта компьютерная программа может быть передана блоку управления различными способами посредством передаваемого сигнала, например, путем загрузки с другого компьютера, по проводам и(или) без проводов или путем установки в запоминающей схеме. Передаваемый сигнал может, в частности, передаваться посредством сети Интернет.

Система 221 управления имеет датчик (не показан) для определения скорости движения транспортного средства. Датчик может содержать датчик магнитных импульсов, который обнаруживает перемещение зуба зубчатого колеса коробки 204 передач, при этом частота вращения зуба зубчатого колеса соответствует частоте вращения двигателя. Датчик рассчитан на генерацию сигнала, содержащего эту информацию, для блока 222 управления. Блок 222 управления принимает сигналы от упомянутого датчика.

Блок 222 управления принимает информацию о действиях водителя (т.е. поведении водителя) от различных датчиков. Блок 222 управления принимает информацию, касающуюся требуемой частоты вращения двигателя от датчика 224, который определяет положение педали акселератора и генерирует для блока 222 управления сигнал, содержащий информацию о положении педали акселератора. Таким образом, чем сильнее нажата педаль акселератора, тем выше частота вращения. Аналогичным образом блок 222 управления принимает информацию от датчика 225 переключателя передач и датчика 225 педали тормоза.

Система управления содержит средства 226, 227, 228, 230, 232, 234 для определения по меньшей мере одного условия, которое является признаком событий, оказывающих влияние на эксплуатацию рабочей машины оптимальным образом в отношении конкретного параметра.

Датчик 226 угла поворота рулевого колеса служит для определения угла поворота рулевого колеса транспортного средства, т.е. отклонения двух частей 102, 103 транспортного средства относительно вертикальной оси и генерирует соответствующий сигнал для подачи в контроллер 222. Таким датчиком может являться линейный датчик, служащий для определения выдвижения одного из упомянутых цилиндров 104, 105 рулевого управления, или поворотный датчик, расположенный на рулевом шарнире. Таким образом, датчик 226 способен определять изменение направления пути пробега в горизонтальной плоскости. В качестве альтернативы, датчик угла поворота рулевого колеса может быть способен определять величину поворота рулевого колеса или отклонение рулевого рычага.

Датчик 228 угла наклона определяет угол наклона горизонтальной продольной оси рабочей машины и генерирует соответствующий сигнал для подачи в контроллер 222. Таким образом, датчик 228 угла наклона способен определять уклон грунта на путь пробега. В одном из альтернативных вариантов осуществления для определения угла наклона может использоваться система акселерометров, например, из двух соосных акселерометров или один двухосевой акселерометр.

Датчик 230 веса способен определять вес груза 116 в ковше 107. В данном случае датчиком веса является датчик 230 нагрузки на ось, способный определять характер нагружения рабочей машины и генерирующий соответствующий сигнал для подачи в контроллер 222. Датчик нагрузки на ось можно заменить датчиками нагрузки на колесо, связанными с отдельными колесами. В одном из дополнительных альтернативных вариантов осуществления вес груза 116 может определяться путем определения давление в гидравлической системе 214.

Датчик 227 способен определять положение водителя в качестве функции времени, т.е. определять любые вибрации сиденья водителя.

Поскольку упомянутые выше датчики известны как таковые специалистам в данной области техники, в настоящем изобретении не требуется описание их конструкции.

Система 221 управления дополнительно содержит средство 232 для определения местоположения рабочей машины 101. Средством 232 для определения положения является датчик местоположения транспортного средства в виде антенны, способный поддерживать связь с внешними средствами, такими как спутники 302 (фиг.3) для определения местоположения рабочей машины. В системе 221 управления используется глобальная навигационная спутниковая система 301, такая как GPS, ГЛОНАСС или Gallileo. В качестве альтернативы GPS, местоположение определяют с помощью стационарных радиобуев, предпочтительно методом триангуляции.

Система 221 управления дополнительно содержит средство 234 на основе географической карты, такое как база данных карты. База 234 данных карты может содержать топографические сведения, такие как высотная отметка для каждой из узловых точек по маршруту рабочего цикла. Согласно первому примеру топографические сведения являются достаточно точными для идентификации отдельных неровностей, таких как выбоины или камни на пути пробега, которые могут вызывать вибрации, воздействующие на оператора рабочей машины. Согласно второму примеру топографические сведения являются достаточно точными для идентификации ухабистого участка (смотри позицию 506 на фиг.5) с множеством отдельных неровностей, таких как выбоины или камни на пути пробега, которые могут вызывать вибрации, воздействующие на оператора рабочей машины.

Блок управления способен обрабатывать принимаемую информацию и генерировать указания по эксплуатации. Указания по эксплуатации доводят до сведения водителя в кабине визуальным путем посредством экрана 236 и(или) в звуковой форме посредством громкоговорителя 238.

На протяжении первого прохода рабочего цикла погрузки-разгрузки определяют и регистрируют множество эксплуатационных параметров. Каждый определяемый эксплуатационный параметр предпочтительно является признаком определенного режима работы рабочей машины. Более точно, датчик 226 угла поворота рулевого колеса определяет любые повороты. Датчик 228 угла наклона определяет любое изменение уклона грунта. Каждый из определяемых эксплуатационных параметров формирует входной сигнал, который передают блоку 222 управления и регистрируют в памяти блока 222 управления. Кроме того, определяют географические координаты колесного погрузчика и с помощью навигационной системы ставят их в соответствие с каждым из зарегистрированных событий. Таким образом, маршрут рабочего цикла отображается траекторией на географической карте.

На основании содержащейся во входных сигналах информации об эксплуатационных параметрах формулируют указания по эксплуатации. Более точно, информацию о каждом определяемом эксплуатационном параметре анализируют и, если установлено, что ее значимость такова, что она существенно влияет на оптимизируемый параметр, ее отображают посредством управляющего события в последовательности событий. Иными словами, создают модель или карту рабочего цикла, содержащую информацию о множестве событий, каждое из которых привязано к географическим координатам.

На фиг.4 показан рабочий цикл колесного погрузчика 101 на примере так называемой загрузки с коротким циклом. Загрузка с коротким циклом отличается тем, что максимальное расстояние между положением загрузки и положением разгрузки, которое проходит транспортное средство, не превышает нескольких метров, в данном случае порядка 15 метров. Более точно, колесный погрузчик 101 используется для зачерпывания материала в положении загрузки (выемки природного грунта 401) ковшом 107 и его разгрузки в положении разгрузки (в кузов самосвала 420 в виде транспортного средства с шарнирно сочлененной рамой).

На фиг.4 показана схема движения, состоящая из последовательности шагов, начиная с выемки грунта и заканчивая его разгрузкой в кузов самосвала 420. В частности, колесный погрузчик 101 движется вперед по стрелке 402 до места выемки природного грунта 401, например, на второй передаче переднего хода. Колесный погрузчик находится в прямом положении, в котором его передняя и задняя части расположены на одной оси. При приближении к природному грунту 401 он врезается в природный грунт, например, на первой передаче переднего хода, чтобы увеличить тяговое усилие (смотри стрелку 403). Подъемный рычаг поднимается, и ковш 107 заполняется материалом в виде природного грунта.

По окончании выемки грунта колесный погрузчик 101 с высокой скоростью, например, на второй передаче обратного хода, по стрелке 404 отъезжает от рабочего положения выемки и поворачивает направо (или налево) по стрелке 405. Далее колесный погрузчик 101 движется вперед по стрелке 406, одновременно круто поворачивая налево (или направо), а затем по стрелке 407 с высокой скоростью движется по прямой в направлении самосвала 420. Подъемный рычаг 106 поднимается, ковш 107 наклоняется, и материал выгружается в кузов транспортного средства с шарнирно сочлененной рамой. По завершении погрузки самосвала 420 колесный погрузчик 101 с высокой скоростью сдает назад от самосвала 420 по стрелке 408, поворачивается в положение остановки, и снова движется вперед по стрелке 410 в направлении природного грунта 401.

На фиг.5 показан рабочий цикл колесного погрузчика 101 на примере так называемого переноса груза. Перенос груза отличается тем, что максимальное расстояние между положением загрузки и положением разгрузки, которое проходит транспортное средство, находится в заданном интервале, в данном случае 15-75 метров.

Стрелки, обозначенные на фиг.5 позициями 502-505, относятся к четырем маневрам транспортного средства, а именно, движению вперед (стрелка 502) в направлении материала и взаимодействию (стрелка 501) с перемещаемым материалом (гравием или камнем), движению назад с материалом в ковше (стрелка 503), повторному движению вперед (стрелка 504) в положение 510 разгрузки (в данном случае транспортного средства с шарнирно сочлененной рамой), в котором предполагается выгрузить материал, и затем движению назад (стрелка 505) в исходное положение.

На пути между положением загрузки и положением разгрузки колесный погрузчик делает два поворота 507, 508. Кроме того, он проходит участок 506 ухабистого грунта, на котором повышается уровень вибраций, воздействующих на водителя. Кроме того, контурными линиями 509 обозначено возвышение, на которое колесный погрузчик должен подняться, чтобы достичь положения 501 загрузки, и спуститься, чтобы достичь положения разгрузки.

На фиг.6 проиллюстрирована блок-схема, касающаяся вибраций всего тела (ВВТ) согласно первому примеру. На шаге 602, посредством GPS в качестве функции времени определяют местоположение рабочей машины от начала прохода рабочего цикла. На шаге 604 непрерывно регистрируют скорость движения и ускорение/замедление рабочей машины. Кроме того, регистрируют любую информацию о грунте, такую как наклон/уклон. На шаге 606 непрерывно регистрируют число оборотов двигателя и, возможно, передачу. Кроме того, непрерывно регистрируют выбранное положение передачи и вес машины/груза. На шаге 608 непрерывно регистрируют положение водителя. На шаге 610 на основании информации, собранной на шагах 604, 606, 608, рассчитывают текущий уровень ВВТ, воздействующих на водителя.

На шаге 612 используют карту, отображающую путь пробега за рабочий цикл. На шаге 614 изменяющиеся характеристики ВВТ согласно шагу 610, приводят в соответствие с положениями на пути пробега за рабочий цикл согласно шагу 612. На шаге 616 на основании информации согласно шагу 614 и хранящейся информации вычисляют прогнозируемый уровень ВВТ.

На шаге 618 для водителя отображают прогнозируемый уровень ВВТ. Прогнозируемый уровень ВВТ может отображаться при движении в направлении ухабистого грунта во время следующего прохода рабочего цикла. Кроме того, может прогнозироваться общий уровень ВВТ за полный рабочий цикл или за всю рабочую смену. Этот общий уровень ВВТ может отображаться для водителя перед началом очередного прохода рабочего цикла или перед началом рабочей смены. Помимо этого, до сведения водителя доводят сообщения (визуальные, звуковые или осязательные предупреждения) с рекомендациями по эксплуатации рабочей машины таким образом, чтобы снизить ВВТ.

Согласно одному из дополнительных усовершенствований на шаге 620 принимают полуавтоматические или автоматические меры, чтобы снизить ВВТ за проход рабочего цикла. Такие меры могут приниматься до наступления какого-либо события, такого как ухабистый грунт. Таким образом, в процессе эксплуатации обрабатываются вводимые водителем эксплуатационные данные. Например, такие меры могут приниматься с учетом снижения скорости и изменения направления движения (автоматическое поддержание регулируемой скорости движения, переключение передач, торможение и т.д.).

В одном из альтернативных вариантов осуществления на шаге 622 определяют общее накопленное значение ВВТ на основании данных, полученных на шаге 608. На шаге 624 для водителя непосредственно отображают текущий уровень ВВТ (такой как высокий, средний и низкий).

на фиг.7 проиллюстрирована блок-схема, касающаяся расхода топлива согласно одному из примеров. На шаге 702 посредством GPS в качестве функции времени определяют местоположение рабочей машины от начала прохода рабочего цикла. На шаге 704 непрерывно регистрируют скорость движения и ускорение/замедление рабочей машины. Кроме того, регистрируют любую информацию о грунте, такую как наклон/уклон. На шаге 706 в качестве функции времени регистрируют расход топлива. На шаге 708 в качестве функции времени регистрируют температуру машины, положение стрелы и навесного оборудования и угол поворота рулевого колеса. На шаге 710 в качестве функции времени регистрируют давление при торможении, сигналы рулевого управления и функции гидравлики. На шаге 712 непрерывно регистрируют число оборотов двигателя и, возможно, передачу. Кроме того, непрерывно регистрируют выбранное положение передачи и вес/нагрузку. На шаге 714 непрерывно регистрируют положение водителя.

На шаге 716 принимают информацию, собранную на шагах 704, 706, 708, 710, 712, 714, и рассчитывают величину расхода топлива в качестве функции пути и времени движения. На шаге 718 изменения расхода топлива во время рабочего цикла ставят в соответствие с принимаемыми сигналами, касающимися управления направлением движения, гидравлики, давления при торможении, скорости движения, ускорения, положения передачи и веса машины/груза.

На шаге 720, принимают информацию, собранную на шаге 718, и осуществляют анализ потенциальных усовершенствований расхода топлива. Более точно, осуществляют оптимизацию расхода топлива за рассматриваемый рабочий цикл. Кроме того, осуществляют анализ последствий в связи с любым увеличением/снижением производительности применительно к расходу топлива.

На шаге 722 для водителя отображают информацию о том, как водитель может снизить расход топлива за рабочий цикл. Информация отображается в виде пошаговых рекомендаций. Кроме того, до сведения водителя доводят сообщения (визуальные, звуковые или осязательные предупреждения) с рекомендациями. Помимо этого, водителю передают информацию обратной связи о выполненных проходах рабочих циклов. Предпочтительно отмечают любое снижение расхода топлива, чтобы поощрить дальнейшие усовершенствования со стороны водителя.

Согласно одному из дополнительных усовершенствований на шаге 724 принимают автоматические или полуавтоматические меры с целью снижения расхода топлива за проход рабочего цикла. Таким образом, в процессе эксплуатации обрабатываются вводимые водителем эксплуатационные данные. Например, такие меры могут приниматься с учетом снижения скорости и изменения направления движения (автоматическое поддержание регулируемой скорости движения, переключение передач, торможение и т.д.), чтобы с упреждением снизить расход топлива.

Помимо этого, до сведения водителя могут доводиться следующие конкретные информационные рекомендации с учетом расхода энергии (например, расхода топлива).

Водителя уведомляют о том, где (в какой точке на пути пробега) и(или) каким образом (путем нажатия на педаль акселератора) следует ускорить машину. Например, водитель может уведомляться посредством автоматически вызываемой вибрации педали акселератора. Например, водителя уведомляют об оптимизированном регулировании подачи горючей смеси (отклонении педали акселератора) при движении в гору и(или) под гору во время движения на повороте.

Кроме того, водитель может уведомляться о том, где (в какой точке на пути пробега) следует начинать торможение и(или) регулирование подачи горючей смеси. Например, водитель может уведомляться посредством автоматически вызываемой вибрации педали тормоза и(или) педали акселератора, соответственно. Аналогичным образом, водитель может уведомляться об оптимизированном регулировании подачи горючей смеси на протяжении конкретного участка пути пробега с определенным состоянием грунта и(или) степенью сцепления с грунтом (такого как участок скользкого грунта).

Помимо этого, водителя уведомляют о кратчайшем возможном пути пробега и(или) наиболее эффективном путь пробега после наступления конкретного события или прохождения конкретного участка. Например, водитель может уведомляться посредством автоматически вызываемого импульса в колесе/элементе рулевого управления.

В процессе эксплуатации колесного погрузчика взаимодействуют несколько систем. Например, двигатель рассчитан на подачу мощности для приведения в движение машины посредством колес и в гидравлическую систему для выполнения различных рабочих функций. Для управления рабочим оборудованием требуется зн