Катализаторная система и ее применение

Иллюстрации

Показать всеИзобретение относится к катализаторной системе и ее применению для нейтрализации или снижения токсичности отработавших газов (ОГ). Сущность изобретения: катализаторная система для нейтрализации или снижения токсичности отработавших газов (ОГ) двигателя внутреннего сгорания, имеющая по меньшей мере два размещенных в общем корпусе (2) катализатора (3, 4), которые в направлении потока ОГ расположены последовательно и с интервалом (d) друг от друга и которые способны обеспечивать каталитическое сгорание содержащихся в обедненных ОГ углеводородов и моноксида углерода, и расположенная перед вторым корпусом (5) с размещенным в нем сажевым фильтром (6), причем интервал (d) между двумя соседними катализаторами составляет от 2 до 30 мм, а катализаторы (3, 4) представляют собой катализаторы окисления или комбинацию из катализаторов окисления и трехкомпонентных каталитических нейтрализаторов. Техническим результатом изобретения является обеспечение снижения скорости старения при каталитическом сгорании содержащихся в ОГ углеводородов, эффективное использование при активной регенерации сажевых фильтров. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к катализаторной системе и ее применению для нейтрализации или снижения токсичности отработавших газов (ОГ) двигателя внутреннего сгорания, имеющей по меньшей мере два размещенных в общем корпусе катализатора (а точнее каталитических нейтрализатора), которые в направлении потока ОГ расположены последовательно и с интервалом друг от друга и которые способны обеспечивать каталитическое сгорание содержащихся в обедненных ОГ углеводородов и моноксида углерода. Такая катализаторная система используется в системе выпуска ОГ дизельного двигателя для нагрева ОГ до температуры воспламенения сажи с целью активной регенерации расположенного далее в направлении потока ОГ сажевого фильтра.

Для сохранения чистоты атмосферного воздуха сажу, образующуюся в дизельных двигателях при сгорании рабочей смеси и содержащуюся в ОГ, необходимо удалять из них, для чего используют сажевые фильтры. С увеличением количества накапливающейся в фильтре сажи возрастает создаваемое фильтром противодавление ОГ и снижается мощность двигателя. По этой причине сажевый фильтр необходимо регулярно регенерировать путем выжигания сажи.

Проблема, связанная с регенерацией сажевых фильтров, устанавливаемых в системах выпуска ОГ прежде всего современных дизельных двигателей, состоит в том, что ОГ подобных двигателей в нормальном режиме их работы имеют температуру, слишком низкую для воспламенения и выжигания сажи, скопившейся на фильтре. Для выжигания же сажи ОГ должны иметь температуру в пределах от 500 до 700°С.

В настоящее время известны пассивные и активные методы регенерации сажевых фильтров. При пассивной регенерации сажевый фильтр согласно, например, ЕР 0341832 А2 непрерывно подвергают окислению диоксидом азота в качестве окислителя при температурах ОГ ниже 400°С. С этой целью перед сажевым фильтром расположен катализатор окисления (а точнее каталитический нейтрализатор окислительного типа), превращающий содержащийся в ОГ моноксид азота в диоксид азота. Подобный метод регенерации сажевых фильтров исходно предполагает наличие в ОГ достаточного количества моноксида азота. Недостаток же такого метода регенерации сажевых фильтров состоит в том, что углеводороды при их присутствии в ОГ затрудняют окисление моноксида азота до диоксида азота. Этот недостаток согласно US 6877313 В1 можно устранить, разместив перед сажевым фильтром два катализатора окисления, первый из которых обеспечивает в основном сгорание содержащихся в ОГ углеводородов, а второй - окисление остающихся в ОГ оксидов азота до диоксида азота.

Пассивные методы регенерации сажевых фильтров не позволяют гарантировать безотказную работу сажевого фильтра. Поэтому фильтр необходимо по меньшей мере периодически подвергать активной регенерации. С этой целью в поток ОГ в точке перед катализатором окисления впрыскивают топливо, которое сгорает на катализаторе окисления, либо путем перевода двигателя на другой режим работы повышают концентрацию несгоревших углеводородов в ОГ. Каталитическое сгорание топлива в катализаторе окисления должно обеспечивать нагрев ОГ в зависимости от мгновенного режима работы двигателя на 200-400°С до температуры воспламенения сажи. При этом внутри катализатора окисления температуры поднимаются до высоких пиковых значений, которые могут привести к преждевременному старению катализатора. Вследствие такого старения катализатора окисления степень превращения на нем углеводородов и моноксида углерода с течением времени в ходе его эксплуатации снижается.

В DE 102005017378 А1 описано устройство для нейтрализации или снижения токсичности ОГ с каталитическим нейтрализатором, состоящим из нескольких последовательно расположенных в направлении потока ОГ дисковидных катализаторов. Такие дисковидные катализаторы изготовлены спеканием из металлического порошка, обеспечивающего превращение содержащихся в ОГ углеводородов, моноксида углерода и оксидов азота в диоксид углерода, воду и азот. Дисковидные катализаторы расположены с интервалом друг от друга, составляющим примерно 3 мм.

В US 2003/0099583 А1 описано устройство для нейтрализации или снижения токсичности ОГ с трехкомпонентным каталитическим нейтрализатором А для превращения углеводородов, моноксида углерода и оксидов азота в ОГ стехиометрического состава и расположенный далее по ходу потока ОГ каталитический нейтрализатор Б, содержащий цеолиты для абсорбции углеводородов.

В основу настоящего изобретения была положена задача разработать катализаторную систему, которая характеризовалась бы меньшей скоростью старения при каталитическом сгорании содержащихся в ОГ углеводородов и тем самым могла бы эффективно использоваться при активной регенерации сажевых фильтров.

Указанная задача решается с помощью катализаторной системы, имеющей по меньшей мере два размещенных в общем корпусе катализатора, которые в направлении потока ОГ расположены последовательно и с интервалом друг от друга и которые способны обеспечивать каталитическое сгорание содержащихся в обедненных ОГ углеводородов и моноксида углерода. Такая катализаторная система отличается тем, что интервал между двумя соседними катализаторами составляет от 2 до 30 мм, а катализаторы представляют собой катализаторы окисления или комбинацию из катализаторов окисления и трехкомпонентных каталитических нейтрализаторов, т.е. катализаторов/нейтрализаторов, которые способны катализировать окисление содержащихся в объединенных ОГ углеводородов.

При создании изобретения было установлено, что старение катализатора при каталитическом сгорании углеводородов можно замедлить, если разделить его на по меньшей мере два отдельных катализатора и расположить их близко друг к другу на расстоянии лишь в несколько миллиметров. Подобный результат является неожиданным постольку, поскольку за время прохождения малого расстояния лишь в несколько миллиметров между последовательно расположенными катализаторами ОГ не успевают охладиться до достаточно низкой температуры. Очевидно, раздельное расположение катализаторов с отступом один от другого положительно влияет на распределение температур в них. В результате удается избежать повышения температур до пиковых значений, которые могли бы привести к быстрому старению катализатора.

Обеспечить присутствие в ОГ необходимых для каталитического сгорания углеводородов можно либо путем их впрыскивания в поток ОГ с помощью расположенного перед первым катализатором дозирующего устройства, либо путем повышения содержания несгоревших углеводородов в ОГ за счет принятия мер, состоящих в переводе двигателя на другой режим работы, например, путем довпрыскивания топлива в цилиндры двигателя.

В предпочтительном варианте катализаторы содержат нанесенный на керамический или металлический сотовый элемент окислительно-активный каталитический слой, содержащий по меньшей мере один благородный металл из группы, включающей платину, палладий и родий, на носителях из группы, включающей активный оксид алюминия, оксид кремния, диоксид титана, диоксид циркония, оксид церия и их смеси и смешанные оксиды. Для накопления углеводородов каталитический слой дополнительно может содержать цеолиты. Оба катализатора могут иметь одинаковый или разный состав.

Предлагаемую в изобретении катализаторную систему предпочтительно использовать в выпускном тракте дизельного двигателя для нагрева обедненных ОГ до температуры в пределах от 500 до 700°С за последним катализатором путем сжигания топлива на катализаторах. Необходимое для этого топливо можно впрыскивать в поток ОГ перед первым катализатором с помощью дозирующего устройства при соблюдении при этом условия, согласно которому состав ОГ должен в целом оставаться окислительным. В другом варианте можно повышать количество несгоревших углеводородов в ОГ путем принятия мер, состоящих в переводе двигателя на другой режим работы, например, путем довпрыскивания топлива в цилиндры дизельного двигателя, также при соблюдении при этом условия, согласно которому состав ОГ должен в целом оставаться окислительным. Нагретыми таким путем ОГ можно подвергать активной регенерации расположенный за катализаторной системой сажевый фильтр.

Назначение предлагаемой в изобретении катализаторной системы состоит в нагреве ОГ до температуры предпочтительно от более 500 до 700°С за счет сжигания присутствующих в ОГ или отдельно подаваемых в них горючих компонентов с целью регенерации сажевого фильтра, расположенного за катализаторной системой, создаваемым ею потоком горячих ОГ. Такие присутствующие в ОГ горючие компоненты представляют собой, например, несгоревшие или не полностью сгоревшие углеводороды, содержащиеся в дизельном топливе, и моноксид углерода.

Расположение обоих катализаторов в предлагаемой в изобретении катализаторной системе на указанном выше расстоянии один от другого неожиданно приводит к замедлению процесса старения катализаторной системы, что проявляется в большей эффективности превращения моноксида углерода и углеводородов по мере старения катализаторной системы. Предлагаемая в изобретении катализаторная система по мере ее старения характеризуется, таким образом, меньшими выбросами моноксида углерода и углеводородов по сравнению с соответствующим цельным катализатором или по сравнению с двумя расположенными вплотную один за другим катализаторами.

Расстояние между катализаторами, с одной стороны, не должно быть слишком малым для проявления обнаруженного эффекта. С другой стороны, по пространственным и термическим причинам следует избегать расположения катализаторов на слишком большом расстоянии один от другого, поскольку с его увеличением ОГ успевают охладиться на пути своего прохождения между катализаторами до слишком низкой температуры. Применительно к автомобильным каталитическим нейтрализаторам ОГ широко распространенных поперечных размеров, имеющих диаметр от 10 до 20 см, оптимальным является расположение обоих катализаторов с интервалом от 2 до 30 мм между ними. Предпочтительно же располагать оба катализатора с интервалом от 5 до 20 мм между ними.

Следует, однако, отметить, что расположение обоих катализаторов с интервалом один от другого положительно влияет на характеристики старения только заднего в направлении потока ОГ катализатора. Поэтому для повышения стойкости переднего в направлении потока ОГ катализатора к старению катализаторная система должна обладать максимально возможной температуроустойчивостью. Согласно накопленному опыту катализатор, содержащий платину в сочетании с палладием, лучше противостоит высоким температурам, чем катализатор только на основе платины. Соотношение между платиной и палладием в первом, соответственно переднем катализаторе предпочтительно должно составлять от 4:1 до 1:1. Задача второго катализатора состоит в обеспечении максимально полного сгорания не полностью превращенных первым катализатором моноксида углерода и углеводородов. Для выполнения этой задачи пригоден платиново-палладиевый катализатор с меньшим содержанием палладия, чем в первом катализаторе, или катализатор только на основе платины.

Каталитические слои обоих катализаторов могут, таким образом, иметь отличный один от другого состав для оптимального выполнения каждым из них своей функции в катализаторной системе. Предпочтительно, однако, использовать катализаторные системы, в которых оба их катализатора имеют каталитические слои одинакового состава.

Исходные, т.е. образующиеся непосредственно в результате сгорания топлива, выбросы дизельного двигателя в период пуска холодного двигателя состоят в основном из несгоревших углеводородов. В период пуска холодного двигателя еще холодные катализаторы не способны подвергать химическому превращению такие компоненты. Для сокращения подобных выбросов передний и/или задний из обоих катализаторов предлагаемой в изобретении катализаторной системы содержит/содержат цеолиты, которые временно накапливают эти углеводороды. По мере повышения температуры ОГ накопленные углеводороды вновь десорбируются и могут затем подвергаться химическому превращению становящимися активными при повышенных температурах катализаторами.

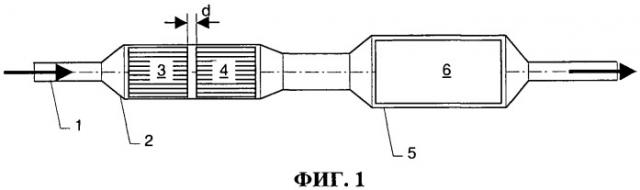

Ниже изобретение более подробно рассмотрено на примере со ссылкой на прилагаемые к описанию графические материалы, на которых показано:

на фиг.1 - система выпуска ОГ с сажевым фильтром и предлагаемой в изобретении катализаторной системой для его активной регенерации и

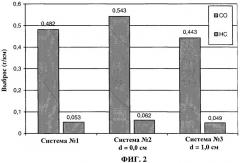

на фиг.2 - диаграмма, на которой между собой сравниваются выбросы вредных веществ тремя разными катализаторными системами.

На фиг.1 показана система 1 выпуска ОГ дизельного двигателя. В такой системе выпуска ОГ предусмотрено два размещенных в первом корпусе 2 с интервалом друг от друга окислительно-активных катализатора 3 и 4. Интервал d между обоими катализаторами составляет от 2 до 30 мм. Оба катализатора могут иметь одинаковую или разную длину. За катализаторной системой расположен размещенный во втором корпусе 5 сажевый фильтр 6. Такой сажевый фильтр, расположенный после катализаторной системы, можно подвергать активной регенерации путем сжигания в ней дополнительного количества топлива.

Пример

Три разные катализаторные системы сравнивали между собой, определяя остаточное содержание вредных веществ в выбросах каждой из них при их испытании на автомобиле с дизельным двигателем объемом 2,2 л в соответствии с NEDC (от англ. "New European Driving Cycle", Новый европейский ездовой цикл). В качестве носителей каждого из катализаторов использовали сотовые элементы из кордиерита с плотностью расположения каналов 62 см-2 и с толщиной стенок каналов 0,17 мм, снабженные покрытием из традиционно применяемого для дизельных двигателей катализатора окисления в количестве 3,18 г платины на литр объема сотового элемента.

Катализаторная система №1: цельный сотовый элемент диаметром 14,4 см и длиной 8,9 см.

Катализаторная система №2: два сотовых элемента диаметром по 14,4 см и длиной по 4,45 см, установленных с интервалом d между ними, равным 0,00 см.

Катализаторная система №3: два сотовых элемента согласно изобретению диаметром по 14,4 см и длиной по 4,45 см, установленных с интервалом d между ними, равным 1 см.

Катализаторные системы подвергали старению в течение 21 ч в приближенных к реальным условиях путем довпрыскивания топлива. Затем измеряли остаточное содержание вредных веществ в выбросах каждой из катализаторных систем при их испытании на дизельном автомобиле в соответствии с NEDC. Полученные результаты в графическом виде представлены на фиг.2.

По результатам испытаний было установлено, что количество выбрасываемых предлагаемой в изобретении катализаторной системой №3 монооксида углерода (СО) и углеводородов (НС) существенно меньше по сравнению с количеством этих же вредных веществ, выбрасываемых обычной катализаторной системой №1 с цельным сотовым элементом и катализаторной системой №2 с двумя расположенными вплотную друг к другу сотовыми элементами.

1. Катализаторная система для нейтрализации или снижения токсичности отработавших газов (ОГ) двигателя внутреннего сгорания, имеющая по меньшей мере два размещенных в общем корпусе (2) катализатора (3, 4), которые в направлении потока ОГ расположены последовательно и с интервалом (d) друг от друга и которые способны обеспечивать каталитическое сгорание содержащихся в обедненных ОГ углеводородов и моноксида углерода, и расположенная перед вторым корпусом (5) с размещенным в нем сажевым фильтром (6), отличающаяся тем, что интервал (d) между двумя соседними катализаторами составляет от 2 до 30 мм, а катализаторы (3, 4) представляют собой катализаторы окисления или комбинацию из катализаторов окисления и трехкомпонентных каталитических нейтрализаторов.

2. Катализаторная система по п.1, отличающаяся тем, что перед первым катализатором (3) расположено дозирующее устройство для впрыскивания топлива в ОГ.

3. Катализаторная система по п.1, отличающаяся тем, что катализаторы окисления имеют нанесенный на керамические или металлические сотовые элементы окислительно-активный каталитический слой.

4. Катализаторная система по п.3, отличающаяся тем, что каталитический слой содержит по меньшей мере один благородный металл из группы, включающей платину, палладий и родий, на носителях из группы, включающей активный оксид алюминия, оксид кремния, диоксид титана, диоксид циркония, оксид церия и их смеси и смешанные оксиды.

5. Катализаторная система по п.4, отличающаяся тем, что каталитический слой дополнительно содержит цеолиты.

6. Применение катализаторной системы по одному из предыдущих пунктов в выпускном тракте (1) дизельного двигателя для нагрева обедненных отработавших газов (ОГ) до температуры в пределах от 500 до 700°С за последним катализатором (4) путем сжигания топлива или выходящих из двигателя несгоревших количеств топлива на катализаторах с целью регенерации сажевого фильтра (6), расположенного за катализаторной системой, создаваемым ею потоком горячих ОГ.

7. Применение по п.6, отличающееся тем, что топливо дозирующим устройством впрыскивают в поток ОГ перед первым катализатором (3).

8. Применение по п.7, отличающееся тем, что наличие в ОГ несгоревших количеств топлива в ОГ обеспечивают путем довпрыскивания топлива в цилиндры дизельного двигателя.