Клапанный порт для газового регулятора с улучшенной пропускной способностью

Иллюстрации

Показать всеИзобретение относится к газовым регуляторам, снабженным регулирующим клапаном со съемным клапанным портом, и направлено на повышение удобства эксплуатации и максимизацию пропускной способности регулятора при заданном выходном давлении, что обеспечивается за счет того, что устройство согласно изобретению содержит клапанный корпус, несущий клапанный порт, который задает канал, сужающийся от входной к выходной части. Сужающийся канал минимизирует эффекты отделения пограничного слоя и тем самым максимизирует пропускную способность порта. Канал может быть сформирован внутри цельной детали, которая ввинчивается в клапанный корпус, или в картридже, установленном в клапанном корпусе с возможностью скольжения и ввинченном в клапанный корпус. Устройство регулирования текучей среды содержит также диафрагменный привод, снабженный управляющим компонентом, установленным внутри клапанного корпуса для управления потоком текучей среды, проходящей через этот корпус. 3 н. и 20 з.п. ф-лы, 5 ил.

Реферат

Ссылка на связанную заявку

Приоритетной заявкой для настоящего изобретения является предварительная патентная заявка США №60/913,123 от 20.04.2009, которая принадлежит заявителю настоящего изобретения и содержание которой полностью включено в данное описание посредством ссылки на нее.

Область техники

Изобретение относится к газовым регуляторам и, более конкретно, к газовым регуляторам, снабженным регулирующим клапаном со съемным клапанным портом.

Уровень техники

Давление, под которым газ поступает из газораспределительных систем, может варьировать в зависимости от требований, предъявляемых к системе, климата, источника снабжения и/или других факторов. Однако для большинства сооружений, которые можно рассматривать как конечных потребителей и которые оснащены различным газовым оборудованием, таким как котлы, плиты и т.д., необходимо, чтобы газ подавался к ним под определенным давлением и при расходе, меньшем или равным максимальной пропускной способности газового регулятора, который может быть установлен в системе. Такие газовые регуляторы устанавливаются в газораспределительных системах, чтобы гарантировать, что подаваемый газ отвечает требованиям со стороны конечных потребителей. Обычные газовые регуляторы содержат управляющий привод, работающий по замкнутому контуру и обеспечивающий восприятие давления поставляемого газа и управление этим давлением.

В дополнение к управлению по замкнутому контуру, некоторые традиционные газовые регуляторы содержат избыточный клапан. Данный клапан обеспечивает защиту от повышенного давления, например, при выходе из строя регулятора или какого-то иного компонента распределительной системы. В частности, если выходное давление превышает заданное пороговое давление, избыточный клапан открывается, чтобы сбросить в атмосферу, по меньшей мере, часть газа и понизить тем самым давление в системе.

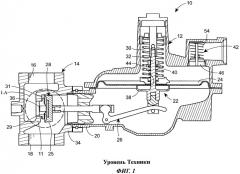

На фиг.1 показан известный газовый регулятор 10, который содержит привод 12 и регулирующий клапан 14. У регулирующего клапана 14 имеются вход 16, выход 18 и горловина 11. Вход 16 служит для приема газа, например, из газораспределительной системы. Выход 18 служит для подачи газа конечному потребителю, например, такому как промышленное предприятие, ресторан, многоквартирный дом, имеющие один или более газовых приборов. Регулирующий клапан 14 дополнительно имеет клапанный порт 36, установленный в горловине 11 и расположенный между входом 16 и выходом 18. Чтобы дойти от входа 16 до выхода 18 регулирующего клапана 14, газ должен пройти через данный порт 36.

Чтобы обеспечить соответствие давления на выходе 18 регулирующего клапана 14 (т.е. выходное давление), желательному (т.е. задаваемому) выходному давлению, с регулирующим клапаном 14 связан привод 12,. Данный привод 12 связан по потоку с регулирующим клапаном 14 через кольцевой выступ 34 корпуса клапана и кольцевой выступ 20 корпуса привода. Привод 12 содержит управляющий узел 22 для восприятия и регулирования выходного давления регулирующего клапана 14. Более конкретно, управляющий узел 22 содержит диафрагму 24, поршень 32 и управляющий рычаг 26 с клапанным диском (далее - диском) 28. У диска 28 имеются, по существу, цилиндрическое тело 25 с кромкой 31 и герметизирующая вставка 29, прикрепленная к телу 25 диска. Диафрагма 24 воспринимает выходное давление регулирующего клапана 14. Управляющий узел 22 содержит также управляющую пружину 30, взаимодействующую с верхней стороной диафрагмы 24, чтобы обеспечить смещение выходного давления. Соответственно, желательное выходное давление, которое может быть также названо заданным давлением, устанавливается путем выбора соответствующей управляющей пружины 30.

Диафрагма 24, функционально связанная (через поршень 32) с управляющим рычагом 26 и, следовательно, с диском 28, управляет проходным отверстием регулирующего клапана 14 на основе воспринятого ею выходного давления. Например, когда конечный потребитель использует оборудование, такое как котел или топка, которое накладывает требования по расходу газа на ту часть газораспределительной системы, которая расположена по направлению потока за газовым регулятором 10, выходной поток увеличивается, понижая тем самым выходное давление. Соответственно, диафрагма 24 воспринимает понизившееся выходное давление. Это позволяет управляющей пружине 30 разжаться и сместить поршень 32 и правую сторону управляющего рычага 26 вниз относительно ориентации, показанной на фиг.1. Такое смещение управляющего рычага 26 отводит клапанный диск 28 от клапанного порта 36, открывая тем самым регулирующий клапан 14. Данная конфигурация позволяет пропускать газ через порт 36 к выходу 18 регулирующего клапана 14 в соответствии с требованиями к функционированию клапана.

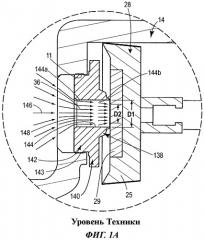

На фиг.1А показано выполнение известного клапанного порта 36 рассмотренного регулятора 10, установленного в горловине 11 регулирующего клапана 14 по фиг.1. Представленный на фиг.1А порт 36 имеет цельный корпус с седлом 138 клапана, частью 140 в виде шестигранной гайки и базовой частью 142. Седло 138 клапана выступает из части 140 в форме гайки и сконфигурировано для запирания, во взаимодействии с диском 28, регулирующего клапана 14. На базовой части 142 выполнена наружная резьба 143, находящаяся в сопряжении с резьбой на горловине 11 регулирующего клапана 14. В такой конструкции клапанный порт 36 может быть снят с регулирующего клапана 14, т.е. его можно заменить другим клапанным портом, имеющим иную конфигурацию, чтобы адаптировать функциональные характеристики и пропускную способность регулирующего клапана 14 к конкретному применению.

Известный клапанный порт 36 в варианте по фиг.1А задает также канал 144, обеспечивающий возможность прохождения газа через регулирующий клапан 14. Канал 144 является цилиндрическим и имеет, по существу, постоянный диаметр D1, в том числе на своем входе 144а и выходе 144b. На входе 144а выполнена внутренняя фаска 148. При таком выполнении известного клапанного порта через него может течь газ, как это показано стрелками 146 на фиг.1А. Более конкретно, поток газа поступает на вход 144а канала 144 и выходит через его выход 144b. Однако, в соответствии с базовыми принципами гидрогазодинамики, такими как эффект пограничного слоя, поток газа, как это показано стрелками 146, при приближении к выходу 144b из канала 144 отделяется от его боковой стенки. Таким образом, канал 144 имеет эффективный диаметр D2, который задается потоком газа, поступающим с выхода 144b. Эффективный диаметр D2 меньше действительного диаметра D1. Следовательно, максимальная пропускная способность канала 144 и клапанного порта 36 не реализована.

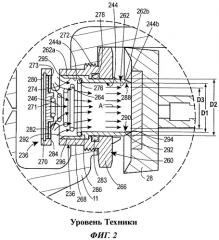

На фиг.2 представлен альтернативный известный клапанный порт 236, обеспечивающий формирование как основного уплотнения, так и второго, так называемого резервного, уплотнения. Данный порт 236 содержит корпус 260, картридж 262 и пружину 264. Картридж 262, установленный в корпусе 260 порта с возможностью перемещения со скольжением, имеет вход 262а, выход 262b и канал 244. Канал 244, по существу, является цилиндрическим и имеет входную часть 244а и выходную часть 244b. В варианте по фиг.2 входная часть 244а имеет постоянный диаметр D1, который слегка превышает диаметр D2 выходной части 244b. Кроме того, в представленном варианте вход 262а картриджа 262 снабжен внутренней фаской 292. Пружина 264 удерживает картридж 262 в положении, показанном на фиг.2. В этом положении клапанный порт 236 обеспечивает функционирование основного уплотнения, которое будет описано далее. В данной конструкции газ течет через известный клапанный порт 236 по траекториям, обозначенным стрелками 246. Более конкретно, газ поступает во входную часть 244а канала 244 и выходит через его выходную часть 244b. Однако, в соответствии с базовыми принципами гидрогазодинамики, включающими отделение пограничного слоя, газ течет так, как это проиллюстрировано стрелками 246. Более конкретно, по мере приближения к выходной части 244b канала 244 поток газа отделяется от боковой стенки канала 244. Таким образом, выходная часть 244а канала 244 имеет эффективный диаметр D3, который задается потоком газа, выходящим из выходной части 244b. Эффективный диаметр D3 меньше действительного диаметра D1. Следовательно, как и в случае клапанного порта 36, описанного выше со ссылкой на фиг.1А, максимальная пропускная способность канала 244 и порта 236 не реализована.

На фиг.2 показано также, что корпус 260 порта является полым и, по существу, цилиндрическим, причем он имеет часть 266 в виде шестигранной гайки, базовую часть 268 и экранирующую часть 270. Базовая часть 268 снабжена внутренней полостью 274, в которую помещен картридж 262. Базовая часть 268 снабжена также наружной резьбой 272, чтобы ее можно было ввинтить в горловину 11 регулирующего клапана 14, как это показано на фиг.2. Часть 266 в форме гайки корпуса 260 порта, следовательно, предназначена для взаимодействия с инструментом, таким как пневматический гаечный ключ, при установке клапанного порта 236 в горловину 11 регулирующего клапана 14. Экранирующая часть 270 содержит пластину 280, пространственно отделенную от базовой части 268 корпуса 260 парой ножек 282. На пластине 280 помещено вспомогательное седло 271, снабженное, например, поверхностью 273 из резины. В таком выполнении экранирующая часть 270 формирует пару окон 284 в корпусе 260. Наличие окон 284 позволяет потоку газа входить в порт 236 и протекать через регулирующий клапан 14.

Соответственно, в нормальных функциональных условиях выход 262b картриджа 262 служит в качестве основного седла, т.е. он адаптирован для приема диска 28, входящего в состав управляющего узла 22, чтобы прерывать протекание газа через регулирующий клапан 14. Однако в случае, если какие-то загрязнения или какой-то иной посторонний материал окажутся между диском 28 и выходом 262b картриджа 262, когда диск 28 пытается сформировать герметичный контакт с картриджем 262, основное уплотнение будет не в состоянии перекрыть течение газа через клапанный порт 236. Следовательно, давление на выходе регулятора 10, т.е. выходное давление, будет возрастать. Это возрастание давления воспринимается диафрагмой 24, которая будет с еще большим усилием прижимать клапанный диск 28 к порту 236. Данное усилие, в конце концов, превысит усилие, создаваемое пружиной 264, и сместит картридж 262 внутрь корпуса 260 порта, так что вход 262а картриджа вступит в контакт с поверхностью 273 из резины в составе вспомогательного седла 271. При этом данное седло 271 корпуса 260 герметично перекроет вход 262а и заблокирует течение газа через окна 284 в корпусе 260, прекратив тем самым протекание газа через картридж 262 и регулирующий клапан 14.

Однако, когда потребность в газе со стороны части системы за регулятором снова возрастет, диафрагма 24 воспримет падение выходного давления и отведет диск 28 от клапанного порта 236. Пружина 264 отожмет картридж 262 обратно, в положение, показанное на фиг.2, и любое загрязнение, удержанное между клапанным диском 28 и выходом 262b картриджа 262, будет освобождено и унесено вместе с потоком.

Возвращаясь к фиг.1, можно отметить, что, как уже упоминалось, известный регулятор 10 функционирует также как избыточный клапан. Более конкретно, управляющий узел 22 содержит пружину 40 сброса давления и клапан 42 сброса давления (перепускной клапан). В центральной части диафрагмы 24 имеется сквозное отверстие 44, а у поршня 32 имеется уплотнительная манжета 38. Указанная пружина 40 установлена между поршнем 32 и диафрагмой 24, чтобы прижать диафрагму 24 к уплотнительной манжете 38 и, тем самым, перекрыть отверстие 44 во время нормального функционирования. В случае аварии, например поломки управляющего рычага 26, управляющий узел 22 больше не способен обеспечить прямое управление клапанным диском 28, так что поток, текущий через регулирующий клапан 14, перемещает клапанный диск 28 в крайнее открытое положение. Это позволяет максимальному количеству газа поступать в привод 12. По мере заполнения привода 12 газом возрастает давление, действующее на диафрагму 24, заставляя ее отойти от уплотнительной манжеты 38 и тем самым открывая отверстие 44. Поэтому газ будет течь через отверстие 44 в диафрагме 24 и к избыточному клапану 42. Данный клапан содержит затвор 46 и перепускную пружину 54, удерживающую затвор 46 в закрытом положении, как это показано на фиг.1. Когда давление внутри привода 12 и смежного с ним избыточного клапана 42 достигает заданного порогового давления, затвор 46 смещается вверх, преодолевая усилие пружины 54, и открывает избыточный клапан, сбрасывая тем самым газ в атмосферу и снижая давление внутри регулятора 10.

Один из критериев выбора регулятора для использования в конкретном приложении включает максимизацию его пропускной способности при заданном выходном давлении. Однако, как было показано выше, эффективные диаметры каналов 144, 244 в рассмотренных известных портах 36, 236 меньше соответствующих действительных диаметров, так что их полная пропускная способность не реализуется.

Раскрытие изобретения

Изобретение обеспечивает создание устройства для регулирования потока текучей среды (далее - регулятора) и/или клапанного порта для регулятора. Регулятор по изобретению содержит привод и клапанный корпус. Привод содержит перемещаемый диск. Внутри клапанного корпуса установлен клапанный порт. Привод перемещает диск относительно клапанного порта для того, чтобы управлять потоком текучей среды через клапанный корпус. У данного порта имеется канал, наличие которого позволяет текучей среде проходить через клапанный корпус.

В одном своем аспекте клапанный порт может быть снабжен каналом, имеющим входную и выходную части. Входная часть, ограниченная внутренней боковой стенкой, может быть выполнена сужающейся от входного отверстия, имеющего увеличенный размер, в направлении выходной части. При таком выполнении входная часть создает усилие, действующее на поток текучей среды через клапанный порт, чтобы максимизировать пропускную способность данного порта.

В соответствии с одним аспектом клапанного порта согласно изобретению входная часть канала может иметь продольный размер, превышающий продольный размер его выходной части.

Согласно одному из аспектов изобретения клапанный порт может содержать корпус и картридж, установленный в корпус с возможностью перемещения со скольжением для формирования основного и резервного уплотнений. При этом в картридже может быть сформирован канал, ограниченный внутренней боковой стенкой, который может быть выполнен сужающимся от входного отверстия, имеющего увеличенный размер, в направлении выхода. При таком выполнении канал создает усилие, действующее на поток текучей среды через клапанный порт, чтобы максимизировать пропускную способность данного порта.

Краткое описание чертежей

На фиг.1 в продольном разрезе представлен регулятор, содержащий известный порт одного типа.

На фиг.1А в увеличенном масштабе показана часть (находящаяся внутри круга I-A на фиг.1) регулирующего клапана регулятора по фиг.1 с тем же клапанным портом.

На фиг.2 на виде сбоку, в разрезе, показан известный клапанный порт другого типа, сконфигурированный для применения с регулятором по фиг.1.

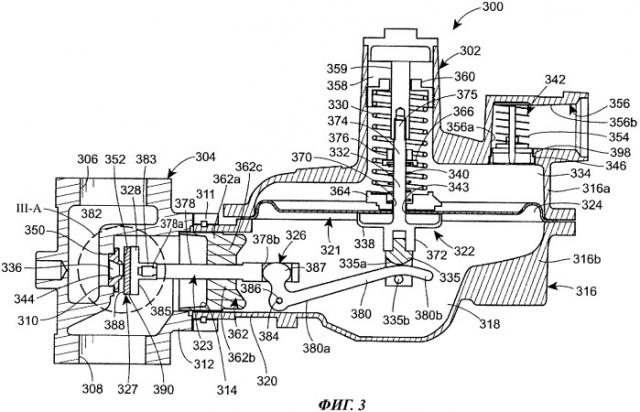

На фиг.3 в продольном разрезе представлен регулятор, содержащий клапанный порт, причем регулятор и клапанный порт выполнены согласно первому варианту изобретения.

На фиг.3А в увеличенном масштабе показана часть (находящаяся внутри круга III-A на фиг.3) регулирующего клапана в регуляторе по фиг.3 с портом согласно первому варианту изобретения.

На фиг.4 на виде сбоку, в разрезе, показан клапанный порт согласно другому варианту изобретения.

На фиг.5 на виде сбоку, в сечении показан картридж для использования в клапанном порте, сконструированном согласно третьему варианту изобретения.

Осуществление изобретения

На фиг.3 представлен газовый регулятор 300, выполненный согласно первому варианту изобретения. Основными частями газового регулятора 300 являются привод 302 и регулирующий клапан 304. У регулирующего клапана 304 имеются вход 306 для приема газа, поступающего, например, из газораспределительной системы, и выход 308 для подачи газа, например, в зону, в которой установлено газовое оборудование. Привод 302 подключен к регулирующему клапану 304 и содержит управляющий узел 322 с управляющим компонентом 327. В первом (нормальном) функциональном режиме работы управляющий узел 322 воспринимает давление, имеющееся на выходе 308 регулирующего клапана 304, т.е. выходное давление, и управляет положением управляющего компонента 327 таким образом, что выходное давление близко к заданному давлению. При этом в случае аварии в системе, например при поломке одного из компонентов управляющего узла 322, регулятор 300 выполняет функцию сброса давления, аналогичную функции сброса давления, описанной выше применительно к избыточному клапану 42 регулятора 10, показанного на фиг.1.

Из фиг.3 видно, что регулирующий клапан 304 имеет также горловину 310 и кольцевой выступ 312. Горловина 310 расположена между входом 306 и выходом 308, причем к горловине прикреплен клапанный порт 336. Кольцевой выступ 312 задает отверстие 314, вытянутое вдоль оси, по существу, перпендикулярной оси входа 306 и выхода 308 регулирующего клапана 304. У клапанного порта 336 имеются входной конец 350, выходной конец 352 и канал 344, проходящий между входным концом 350 и выходным концом 352. На пути между входом 306 и выходом 308 регулирующего клапана 304 газ должен пройти через канал 344 в клапанном порте 336. Данный порт установлен в регулирующем клапане 304 съемным образом, так что он может быть заменен другим портом, имеющим другую конфигурацию, адаптированную к функциональным и гидрогазодинамическим характеристикам регулирующего клапана 304, требуемым в конкретном приложении.

Привод 302 содержит корпус 316 и, как упомянуто выше, управляющий узел 322. У корпуса 316 имеются верхняя часть 316а и нижняя часть 316b, соединенные одна с другой, например, с помощью крепежных элементов (не изображены). В нижней части 316b образованы управляющая полость 318 и кольцевой выступ 320 с отверстием, связанным по потоку с отверстием кольцевого выступа 312 регулирующего клапана 304, чтобы обеспечить связь по потоку между приводом 302 и регулирующим клапаном 304. В данном варианте регулятор 300 снабжен хомутом 311, скрепляющим данные выступы 312, 320. В верхней части 316а корпуса образованы полость 334 сброса давления и порт 356 сброса давления. У верхней части 316а имеется также цилиндрический участок 358 для размещения компонентов управляющего узла 322, как это будет описано далее.

Управляющий узел 322 содержит блок 321 диафрагмы, блок 323 диска и избыточный клапан 342. Блок 321 диафрагмы содержит диафрагму 324, поршень 332, управляющую пружину 330, пружину 340 сброса давления, нижнее седло 364, седло 366 для пружины сброса давления, седло 360 для управляющей пружины и направляющую 359 поршня.

Более конкретно, диафрагма 324 представляет собой дисковидную диафрагму со сквозным отверстием 343 в своей центральной части. Диафрагма 324 выполнена из гибкого, по существу, воздухонепроницаемого материала и герметично зажата по своей периферии между верхней и нижней частями 316а, 316b корпуса 316. Таким образом, диафрагма 324 отделяет полость 334 сброса давления от управляющей полости 318.

Нижнее седло 364, расположенное непосредственно над диафрагмой 324, снабжено отверстием 370, расположенным соосно отверстию 343 в диафрагме 324. Как показано на фиг.3, на нижнее седло 364 опираются управляющая пружина 330 и пружина 340 сброса давления.

У поршня 332 имеется удлиненный компонент в форме стержня, снабженный уплотнительной манжетой 338, вилкой 372, резьбовым участком 374 и направляющим участком 375. Уплотнительная манжета 338 выполнена вогнутой и, по существу, дисковидной; она охватывает по окружности среднюю часть поршня 332 и расположена непосредственно под диафрагмой 324. У вилки 372 имеется углубление для приема соединительного звена 335, прикрепленного также к элементу блока 323 диска и связывающего тем самым блок 321 диафрагмы и блок 323 диска, как это будет описано далее.

Направляющий и резьбовой участки 375, 374 поршня 332 проведены через отверстия 343, 370 в диафрагме 324 и в нижнем седле 364 соответственно. Направляющий участок 375 поршня 332 может перемещаться со скольжением в полости, образованной в направляющей 359 поршня, которая обеспечивает совмещение оси поршня 332 с осью управляющего узла 322. Пружина 340 сброса давления, седло 366 для этой пружины и гайка 376 находятся на резьбовом участке 374 поршня 332. Гайка 376 удерживает пружину 340 сброса давления между нижним седлом 364 и седлом 366 для пружины сброса давления. Как было упомянуто, управляющая пружина 330 установлена на нижнее седло 364 и находится внутри цилиндрического участка 358 верхней части 316а корпуса. Седло 360 для управляющей пружины ввинчено в указанный участок 358 и обеспечивает прижатие управляющей пружины 330 к нижнему седлу 364.

В представленном варианте управляющая пружина 330 и пружина 340 сброса давления являются спиральными пружинами. При этом управляющая пружина 330 зафиксирована относительно верхней части 316а корпуса и прикладывает направленное вниз усилие к нижнему седлу 364 и к диафрагме 324. Пружина 340 сброса давления зафиксирована относительно нижнего седла 364 и прикладывает направленное вверх усилие к седлу 366 для пружины сброса давления, так что это усилие передается поршню 332. В данном варианте усилие, создаваемое управляющей пружиной 330, регулируется настройкой положения седла 366 для этой пружины по длине выступающего участка 358. Как следствие, задаваемое давление регулятора 300 также является регулируемым.

Управляющая пружина 330 противодействует давлению в управляющей полости 318, которое воспринимается диафрагмой 324. Как было упомянуто, это давление совпадает с давлением на выходе 308 регулирующего клапана 304. Соответственно, усилие, прикладываемое управляющей пружиной 330, задает желательное выходное давление, обеспечиваемое регулятором 300. Как было упомянуто, блок 321 диафрагмы функционально связан с блоком 323 диска через вилку 372 поршня 332 и соединительное звено 335.

Блок 323 диска содержит управляющий рычаг 326 и направляющую 362 штока 378, входящего в состав управляющего рычага 326 вместе с плечом 380 и управляющим компонентом 327. Управляющий компонент 327 в данном варианте содержит диск 328 с уплотняющей поверхностью 388. Шток 378, плечо 380 и диск 328 изготовлены по отдельности и соединены с образованием управляющего рычага 326. В частности, шток 378 является, по существу, линейным стержнем с наконечником 378а и, по существу, прямоугольным в сечении вырезом 378b. Плечо 380 имеет форму слегка изогнутого стержня с шарниром на своем конце 380а и со свободным концом 380b. На конце 380а имеется отверстие 384 для приема шарнирного пальца 386, закрепленного на нижней части 316b корпуса. На конце 380а имеется также поворотный эллиптический кулак 387, введенный в вырез 378b штока 378. Свободный конец 380b плеча 380 проведен между верхним участком 335а и пальцем 335b соединительного звена 335, прикрепленного к вилке 372 поршня 332, так что это звено функционально связывает блок 323 диска с блоком 321 диафрагмы.

У направляющей 362 штока имеются, по существу, цилиндрическая наружная часть 362а, по существу, цилиндрическая внутренняя часть 362b и радиальные перемычки 362 с, соединяющие внутреннюю и наружную части 362b, 362а. Размеры и конфигурация наружной части 362а направляющей 362 штока выбраны из условия ее вхождения в отверстия кольцевых выступов 312, 320 регулирующего клапана 304 и нижней части 316b корпуса. Размеры и конфигурация внутренней части 362b выбраны так, чтобы удерживать, с возможностью скользящего перемещения, шток 378 управляющего рычага 326. Таким образом, направляющая 362 штока обеспечивает взаимное согласование положений регулирующего клапана 304, корпуса 316 привода и управляющего узла 322, в первую очередь, штока 378 управляющего рычага 326 в составе этого узла.

На фиг.3 управляющий узел 322 показан в нормальном, запертом состоянии, в котором отсутствует потребность в газе со стороны части системы за регулятором 300. Поэтому уплотняющая поверхность 388 диска 328 герметично сопрягается с выходным концом 352 порта 336. При таком выполнении поток газа не проходит через порт 336. Данное состояние обеспечивается тем, что выходное давление, соответствующее давлению в управляющей полости 318 корпуса 316 привода и воспринимаемое диафрагмой 324, превышает усилие, приложенное со стороны управляющей пружины 330, и заставляет диафрагму 324, поршень 332 и диск 328 находиться в показанных положениях, соответствующих запиранию регулятора.

Однако, если в системе возникает оперативная потребность в газе, например, если потребитель начинает использовать оборудование, такое как топка, печь и т.д., которое отбирает газ из управляющей полости 318 регулятора 300, происходит снижение давления, воспринимаемое диафрагмой 324. В результате возникает дисбаланс между действующими на диафрагму 324 усилием со стороны управляющей пружины и усилием, обусловленным выходным давлением. Поэтому управляющая пружина 330 разжимается и смещает диафрагму 324 и поршень 332 вниз относительно корпуса 316 привода. Это смещение заставляет плечо 380 повернуться вокруг шарнирного пальца 386 по часовой стрелке и, соответственно, повернуть кулак 387 относительно выреза 378b в штоке 378. При этом диск 328 отходит от выходного конца 352 порта 336, открывая регулирующий клапан 304. Газораспределительная система в таком состоянии способна подавать газ через регулирующий клапан 304 к расположенному за ним оборудованию под заданным давлением, определяемым управляющей пружиной 330. При этом блок 321 диафрагмы продолжает отслеживать выходное давление регулирующего клапана 304. До тех пор пока выходное давление остается примерно равным заданному давлению, управляющий узел 322 будет удерживать диск 328 в открытом положении, т.е. отведенным от выходного конца 352 порта 336.

Например, если выходной поток увеличивается (т.е. растет потребность в газе), выходное давление станет ниже заданного давления. Диафрагма воспримет это падение выходного давления; пружина 330 разожмется и сместит диафрагму 324 и поршень 332 вниз, чтобы отвести диск 328 от порта 336 и продолжить тем самым открывание регулирующего клапана 304. Однако, в альтернативном случае, когда поток на выходе падает, т.е. уменьшается потребность в газе, выходное давление будет повышаться и превысит давление, заданное управляющей пружиной 330. Диафрагма 324 воспримет повышение выходного давления и сместится вверх, преодолевая противодействие управляющей пружины 330, чтобы снова подвести диск 328 к порту 336. Соответственно, при отсутствии какой-либо потребности в газе газ будет течь через регулирующий клапан 304, что увеличит давление за регулятором настолько, чтобы привести диск 328 в сопряжение с выходным концом 352 порта 336, как это показано на фиг.3.

На фиг.3А показан клапанный порт 336 по фиг.3, сконструированный согласно одному из вариантов изобретения. Данный порт 336 имеет цельный корпус, аналогичный корпусу известного порта 36, описанного выше со ссылками на фиг.1А. Порт 336 содержит также седло 344 с клапана, часть 340 в виде шестигранной гайки и базовую часть 342. Седло 338 клапана выступает из части 341 в форме гайки и сконфигурировано для запирания (во взаимодействии с уплотняющей поверхностью 388 диска 328) регулирующего клапана 304 и предотвращения тем самым прохода газа через регулятор 300, как это показано на фиг.3. На базовой части 342 выполнена наружная резьба 343, находящаяся в сопряжении с резьбой на горловине 310 регулирующего клапана 304. Указанная часть 341 предназначена для взаимодействия с инструментом, например таким, как пневматический гаечный ключ, при установке клапанного порта 336 в регулирующий клапан 304. Показано также, что в клапанном порте 336 сформирован канал 344, по которому газ может проходить через регулирующий клапан 304, как было упомянуто выше. Клапанный порт 336 может быть снят с регулирующего клапана 304, т.е. его можно заменить другим клапанным портом, имеющим иную конфигурацию, чтобы адаптировать функциональные характеристики и пропускную способность регулирующего клапана 304 к конкретному применению.

Канал 344 порта 336 в варианте по фиг.3А формирует вход (входное отверстие) 347, переходное сечение 349, выход (выходное отверстие) 351, входную часть 344а и выходную часть 344b. Входное отверстие 347 примыкает к входному концу 350 клапанного порта 336, а выходное отверстие 351 - к выходному концу 352 этого порта. Входная часть 344а проходит от входного отверстия 347 до переходного сечения 349, а выходная часть 344b - от переходного сечения 349 до выходного отверстия 351. В представленном варианте входное отверстие 347, переходное сечение 349 и выходное отверстие 351 могут быть круглыми. Переходное сечение 349 и выходное отверстие 351 могут иметь одинаковый диаметр D1. Следовательно, выходная часть 344b канала 344 имеет постоянный диаметр D1, равный диаметрам переходного сечения 349 и выходного отверстия 351.

Однако входное отверстие 347 в данном варианте имеет диаметр D2, превышающий диаметр D1 переходного сечения 349 и выходного отверстия 351. Поэтому боковая стенка 345 входной части 344а согласно данному варианту имеет, по существу, постоянный наклон с уменьшением ее диаметра от входного отверстия 347 до переходного сечения 349. Соответственно, в одном из вариантов входная часть 344а может иметь форму усеченного конуса. В этом варианте боковая стенка 345 может быть наклонена под углом а, выбранным в интервале примерно от 15° до примерно 75° и в одном из вариантов равным 45°.

При этом в данном варианте диаметр D2 входного отверстия 347 может на 10%-150% превышать диаметр D1 переходного сечения 349 и выходного отверстия 351. Далее, входная часть 344а в данном варианте охватывает более половины длины канала 344. Другими словами, продольный размер L1 входной части 344а превышает продольный размер L2 выходной части 344b. В одном из вариантов продольный размер L1 входной части 344а может превышать продольный размер L2 выходной части 344b примерно на 10%-150%. По меньшей мере, в одном из вариантов это превышение составляет около 100%.

Однако в альтернативных вариантах соотношения диаметров входного и выходного отверстий 347, 351 и переходного сечения 349 могут не ограничиваться приведенными интервалами. В других альтернативных вариантах входная и выходная части 344а, 344b могут быть сконфигурированы таким образом, что продольный размер L1 входной части 344а может быть равен продольному размеру L2 выходной части 344b или меньше его. Независимо от конкретного выполнения, канал 344, выполненный согласно изобретению, максимизирует пропускную способность клапанного порта 336, минимизируя нежелательные эффекты, обусловленные базовыми принципами гидрогазодинамики, такими как отделение пограничного слоя.

В частности, клапанный порт 336 рассматриваемого варианта эффективно направляет газ, проходящий через регулирующий клапан 304, по траекториям, которые показаны на фиг.3А стрелками 346. Более конкретно, газ поступает во входное отверстие 347 канала 344, имеющее увеличенный диаметр D2. Когда газ течет по входной части 344а, наклонная стенка 345 направляет поток таким образом, чтобы его сечение соответствовало размерам переходного сечения 349 и выходной части 344b канала 344. Такое выполнение эффективно повышает давление газа в выходной части 344b канала и тем самым ослабляет эффекты отделения пограничного слоя у боковой стенки выходной части 344b и максимизирует пропускную способность клапанного порта 336. Соответственно, порт 336 в данном варианте характеризуется эффективным диаметром D3, который определяется диаметром потока газа, выходящего из выходной части 344b канала 344. Эффективный диаметр D3, по существу, равен диаметру D1 выходной части 344b, т.е. потенциальная пропускная способность порта 336 реализуется практически полностью.

На фиг.4 представлен другой вариант клапанного порта 436, построенного в соответствии с принципами изобретения и предназначенного для установки в горловину 310 регулирующего клапана 304 по фиг.3. Порт 436, показанный на фиг.4, аналогичен известному порту 236, описанному выше со ссылками на фиг.2, в том, что он сконфигурирован с формированием основного и резервного уплотнений. Клапанный порт 436 содержит корпус 460, картридж 462 и пружину 464. Картридж 462, установленный в корпусе 460 порта с возможностью перемещения со скольжением, имеет входной конец 462а, выходной конец 462b и канал 444, расположенный между входным и выходным концами 462а, 462b. Пружина 464 удерживает картридж 462 в первом положении, которое показано на фиг.4 и соответствует положению, реализующему основное уплотнение.

Корпус 460 порта является, по существу, цилиндрическим и имеющим часть 466 в виде шестигранной гайки, базовую часть 468 и экранирующую часть 470. Часть 466 в виде гайки и базовая часть 468 совместно формируют полость 474 для размещения картриджа 462. У полости 474 имеются первая и вторая части 474а, 474b. В варианте клапанного порта 436 по фиг.4 диаметр первой части 474а полости меньше диаметра второй ее части 474b. Базовая часть 468 корпуса порта снабжена наружной резьбой 472 для ввинчивания ее в горловину 310 регулирующего клапана 304. При этом часть 466 корпуса 460, имеющая форму гайки, сконфигурирована для взаимодействия с инструментом, например таким, как пневматический гаечный ключ, при установке клапанного порта 436 в регулирующий клапан 304. Соответственно, порт 436 может быть снят с регулирующего клапана 304, т.е. его можно заменить другим клапанным портом, имеющим иную конфигурацию, чтобы адаптировать функциональные характеристики и пропускную способность регулирующего клапана 304 к конкретному применению.

В первую и вторую части 474а, 474b полости 474 введены, с возможностью перемещения со скольжением, соответственно входной и выходной концы 462а, 462b картриджа 462, как это показано на фиг.4. Уступ 476, сформированный между первой и второй частями 474а, 474b, ограничивает смещение картриджа 462 в направлении от экранирующей части 470 корпуса 460. Экранирующая часть 470 содержит пластину 480, пространственно отделенную от базовой части 468 корпуса 460 парой ножек 482, только одна из которых показана на фиг.4 (соответствующей продольному разрезу). Пластина 480 в данном варианте представляет собой сплошную круглую пластину, служащую седлом 471 для пружины 464. В таком выполнении экранирующая часть 470 формирует в корпусе 460 пару окон 484, чтобы газ мог входить внутрь порта 436.

Как было упомянуто, картридж 462 имеет входной и выходной концы 462а, 462b, а также канал 444, проходящий между этими концами. Канал 444 формирует приемное отверстие 445, входное отверстие 447, переходное сечение 449 и выходное отверстие 451. Приемное и входное отверстия 445, 447 расположены со стороны входного конца 462а картриджа 462, а переходное сечение 449 и выходное отверстие 451 - со стороны его выходного конца 462b. При таком выполнении канал 444 имеет приемную часть 444а, входную часть 444b и выходную часть 444 с.Приемное отверстие 445 расположено со стороны входного конца 462а порта. Выходное отверстие 451 расположено со стороны выходного конца 462b порта 436. В данном варианте каждое из отверстий 445, 447, 451 и переходное сечение 449 имеют круглое поперечное сечение. Выходное отверстие 451 и переходное сечение 449 имеют общий диаметр D1. Входное и приемное отверстия 447, 445 имеют диаметры D2 и D3 соответственно. В данном варианте диаметр D2 входного отверстия 447 больше диаметра D1 выходного отверстия 451 и переходного сечения 449. Кроме того, диаметр D3 приемного отверстия 445 больше диаметра D2 входного отверстия 447.

Приемная часть 444а является цилиндрической; она расположена между приемным отверстием 445 и входным отверстием 447 и в данном варианте снабжена внутренней фаской 492, примыкающей к приемному отверстию 445. Аналогично, выходная часть 444 с расположена между переходным сечением 449 и выходным отверстием 451, и, следовательно, является цилиндрической. Входная часть 444b расположена между входным отверстием 447 и переходным сечением 449. Как было упомянуто, диаметр D2 входного отверстия 447 больше диаметра D1 переходного сечения 449. Поэтому входная часть 444b канала 444, ограниченная боковой стенкой 435, сужается от входного отверстия 447 в направлении переходного сечения 449. В представленном варианте входная часть 444b сужается равномерно, при наклоне боковой стенки под углом 3, выбранным в интервале от примерно 15° до примерно 85° или, по меньшей мере, в одном из вариантов, до примерно 75°. В одном варианте входная часть 444b может иметь, например, форму усеченного конуса. При этом в данном варианте диаметр D2 входного отверстия 447 может превышать диаметр D1 переходного сечения 449 на 10%-150%. Однако в альтернативных вариа