Реакторы пластинчатого типа, способы их изготовления и способ получения реакционного продукта с использованием реактора пластинчатого типа

Иллюстрации

Показать всеИзобретение относится к реактору пластинчатого типа, способу изготовления реактора и способу получения реакционного продукта. Реактор содержит реакционную емкость для взаимодействия газообразных исходных материалов, множество пластин-теплообменников, расположенных бок о бок в реакционной емкости, и устройство для введения теплоносителя в пластины-теплообменники. Каждая из пластин-теплообменников содержит множество трубок-теплообменников, соединенных друг с другом по периферии или по краям формы поперечного сечения. При этом конструктивное значение расстояния между поверхностями пластин-теплообменников, как измерено в направлении, перпендикулярном к плоскости, по отношению к которой плоскости, состоящие из осей пластин-теплообменников, являются эквидистантными, составляет 5-50 мм и отклонение реального значения расстояния между поверхностями от конструктивного значения составляет от -0,6 до +2,0 мм. Изобретение обеспечивает предотвращение резкого повышения скорости реакции, равномерное и легкое распределение катализатора, подавление потерь давления, исключение возникновения горячих пятен и повреждения катализатора и получение реакционного продукта с высокой эффективностью. 6 н. и 25 з.п. ф-лы, 43 ил., 6 табл., 13 пр.

Реферат

Настоящее изобретение относится к реактору пластинчатого типа для использования при осуществлении экзотермических или эндотермических реакций с использованием катализатора и к способу изготовления реактора, и к способу получения реакционного продукта посредством газофазной каталитической реакции с использованием реактора пластинчатого типа.

Кроме того, настоящее изобретение относится к реактору пластинчатого типа и к способу получения, в котором исходные материалы вводятся в реактор пластинчатого типа, набитый катализатором, и исходные материалы взаимодействуют с получением реакционного продукта.

Известные реакторы для использования в газофазных каталитических реакциях, в которых газообразные исходные материалы взаимодействуют в присутствии твердого катализатора с получением газообразного реакционного продукта, включают, например, многотрубчатый реактор, в который катализатор набивают в реакционные трубки, расположенные в реакционной емкости (смотри, например, патентный документ 1), и реактор пластинчатого типа, в который катализатор набивают в пространства между множеством пластин-теплообменников, расположенных в реакционной емкости (смотри, например, патентные документы 2 и 3).

Эти реакторы для использования в газофазных каталитических реакциях, как правило, должны изготавливаться с высокой точностью. Например, когда либо реакционные трубки в многотрубчатом реакторе, либо трубки-теплообменники, составляющие пластины-теплообменники в реакторе пластинчатого типа, имеют большое различие в диаметре трубок, в части реактора возникает область, где удаление тепла является недостаточным и имеются случаи, когда в части слоев катализатора скорость реакции резко увеличивается, что приводит к локальному повреждению катализатора. Однако когда реактор должен изготавливаться с высокой точностью, такое изготовление реактора может потребовать больших затрат труда и большого количества стальных изделий.

В многотрубчатом реакторе, точность реактора может относительно легко быть повышена посредством использования стальных труб, имеющих высокую точность, в качестве реакционных трубок. С другой стороны, трубки-теплообменники в реакторе пластинчатого типа, как правило, изготавливают посредством формования стальных листов в форме, состоящей из ряда из множества половинок, каждая из которых формируется посредством разделения пополам формы поперечного сечения трубки-теплообменники и сваривания выступов одного из сформированных стальных листов с выступами другого. В реакторах пластинчатого типа, форма поперечного сечения и размер поперечного сечения трубок-теплообменников, как правило, определяются с точки зрения регулирования толщины и формы слоев катализатора, которые должны формироваться в пространствах между пластинами-теплообменниками. Следовательно, при изготовлении реактора пластинчатого типа, различные факторы, которые уменьшают точность реакторов пластинчатого типа, такие как случаи, когда желаемая форма не получается при формировании стальных листов, случаи, когда сформированные стальные листы коробятся, и случаи, где сваривание стальных листов приводит к деформации, делают сложным изготовление реактора пластинчатого типа, имеющего высокую точность, что приводит к возникновению случаев, когда контроль реакции является недостаточным.

Как описано выше, форма пластин-теплообменников в реакторе пластинчатого типа и способ получения пластин-теплообменников представляют собой главные причины, которые делают сложным изготовление реактора пластинчатого типа с высокой точностью. В теплообменниках пластинчатого типа, которые соответствуют по структуре для реакторов пластинчатого типа, потому что теплообменники пластинчатого типа имеют пластины-теплообменники, состоящие из трубок-теплообменников, допуски на расстояние между пластинами-теплообменниками обычно составляют примерно 3-5 мм или более, в терминах отклонения от заданного значения.

Однако в экзотермических или эндотермических газофазных каталитических реакциях с использованием катализатора, важно точно контролировать температуры реакции. Недостаточный контроль температуры слоя катализатора может приводить к повреждению катализатора или к уменьшению выхода желаемого реакционного продукта. Следовательно, когда реактор пластинчатого типа имеет низкую точность и имеет, например, большое отклонение в расстоянии между пластинами-теплообменниками от заданного значения, тогда в части реактора возникает область, где удаление тепла является недостаточным, и имеются случаи, когда скорость реакции резко увеличивается в части слоев катализатора, что приводит к локальному повреждению катализатора и понижению выхода реакционного продукта. В то же время, когда улучшение точности реакторов пластинчатого типа считается важным, изготовление реакторов пластинчатого типа требует больших затрат труда и большого количества стальных изделий. Имеются, следовательно, случаи, когда использование таких реакторов уменьшает производительность получения реакционных продуктов с их помощью, и такие реакторы практически не могут использоваться для промышленного получения реакционных продуктов.

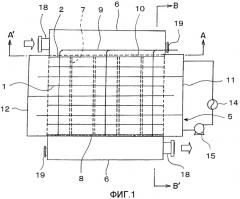

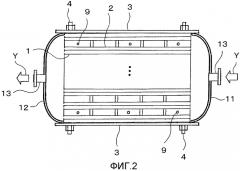

В качестве примера реакторов для использования при экзотермических или эндотермических газофазных реакциях с использованием твердого катализатора в виде частиц, таких как газофазная каталитическая реакция окисления пропана, пропилена или акролеина, известен реактор пластинчатого типа, который содержит реакционную емкость для взаимодействия газообразных исходных материалов внутри него, множество пластин-теплообменников, содержащих трубки-теплообменники и расположенных бок о бок в реакционной емкости, и устройство, которое подводит теплоноситель к трубкам-теплообменникам и в котором реакционная емкость представляет собой емкость, в которой поступающий газ проходит через пространства между соседними пластинами-теплообменниками перед высвобождением и каждая из пластин-теплообменников содержит множество трубок-теплообменников, которые соединены друг с другом на периферии или на краях формы поперечного сечения, пространства между соседними пластинами-теплообменниками набиты катализатором (смотри, например, патентный документ 3).

Такой реактор пластинчатого типа, как правило, имеет множество слоев катализатора, сформированных в пространствах между соседними пластинами-теплообменниками, и обеспечивает превосходный контакт между каждой из пластин-теплообменников и катализатором. Этот реактор, следовательно, является превосходным с точки зрения эффективного получения продукта газофазной реакции в больших количествах.

В то же время, при газофазной реакции, является желательным, привести катализатор в состояние равномерной набивки с точки зрения контроля газофазной реакции. В реакторе пластинчатого типа, катализатор набивают с расположением в виде слоев в пространствах между соседними пластинами-теплообменниками и, следовательно, сложно набивать катализатор равномерно на всем протяжении каждого из пространств и во всех их. Имеется потребность в технологии, способной равномерно набивать катализатор в эти пространства.

В случае, когда катализатор не набивается равномерно в любое из пространств или когда катализатор в пространствах частично повреждается, необходимо извлечь весь катализатор, присутствующий в пространстве, и набить катализатор снова. Поэтому имеется потребность в технологии, с помощью которой может легко регулироваться состояние набивки катализатора в пространствах.

В настоящее время, в промышленных способах получения реакционных продуктов, таких как ненасыщенные жирные кислоты, с использованием каталитических газофазных реакций окисления, многотрубчатые реакторы в форме трубчатого теплообменника используют с промышленной и практической точки зрения. В способе получения реакционного продукта с использованием такого многотрубчатого реактора, твердый катализатор набивают в реакционные трубки многотрубчатого реактора, и теплоноситель с контролируемой температурой циркулирует снаружи реакционных трубок для контроля внутренней температуры реакционных трубок.

В случае получения реакционного продукта, такого как ненасыщенная жирная кислота, с использованием многотрубчатого реактора, когда желательно увеличить количество производимого реакционного продукта, необходимо увеличить количество реакционных трубок в соответствии с увеличением производимого количества. Однако это может потребовать десятков тысяч реакционных трубок, что превышает предел изготовления для многотрубчатых реакторов. В случае, когда превышается предел изготовления, реально нужно иметь ряд реакций.

С другой стороны, имеются случаи, когда желаемое количество получаемого продукта должно обеспечиваться посредством повышения технологической нагрузки на единичное количество катализатора, используя, в то же время, обычное количество реакционных трубок или обычный реактор. Это приводит к возникновению ситуации, в которой тепло реакции, генерируемое в каждой реакционной трубке, увеличивается, и внутренняя температура реакционных трубок не может соответствующим образом контролироваться с помощью теплоносителя, циркулирующего снаружи реакционных трубок. В случае, когда внутренняя температура реакционных трубок не может контролироваться соответствующим образом, температура части катализатора, удерживаемого в реакционных трубках, значительно повышается (далее это упоминается также как горячие пятна). В случае, когда температура части катализатора превышает предел, часть катализатора повреждается, что приводит к уменьшению времени жизни катализатора.

В случае, когда катализатор частично повреждается, необходимо остановить получение реакционного продукта с помощью реактора и заменить катализатор. А именно, получение реакционного продукта прерывается во время замены катализатора, что составляет серьезную проблему, например, такую, что сложно обеспечить желаемую величину производительности. Кроме того, даже когда необходимость замены катализатора устраняется, возникновение горячих пятен делает сложным поддержание соответствующих условий реакции и доставляет, например, ту проблему, что катализатор дает повреждение результатов реакции и выход желаемого реакционного продукта уменьшается.

В Патентных документах 4 и 5 предложен способ, в котором многотрубчатый реактор используется для осуществления каталитической газофазной реакции окисления пропилена или акролеина в качестве исходных материалов, поддерживая, в то же время, реактор в состоянии, имеющем повышенную технологическую нагрузку на единицу количества катализатора. Однако реакционные трубки для использования в многотрубчатых реакторах представляют собой реакционные трубки, которые представляют собой трубки, имеющие радиус 20-30 миллиметров, и имеют одинаковый диаметр на всем протяжении от входа для реакционной текучей среды (общий термин для смеси исходных материалов, смеси реакционных продуктов, и тому подобное) до выхода для нее. Поэтому имеется тот недостаток, что при таких условиях, что технологическая нагрузка реакционной текучей среды на единицу количества катализатора является высокой, реакционная текучая среда испытывает большую потерю давления с увеличением внутреннего давления реактора, что приводит к уменьшению выхода желаемого реакционного продукта. Кроме того, необходимо больше энергии для компрессора, для введения реакционной текучей среды, и тому подобное, в соответствии с увеличением внутреннего давления реактора, и это является недостатком с точки зрения затрат, наряду с уменьшением выхода желаемого реакционного продукта.

В качестве одной из мер преодоления этих проблем, предлагаются реакторы для каталитического газофазного окисления, которые имеют структуру теплообменника пластинчатого типа. Например, патентный документ 2 предлагает каталитический реактор пластинчатого типа, в котором катализатор набит в пространство между двумя пластинами-теплообменниками и теплоноситель подается снаружи пластин-теплообменников. Патентный документ 3 предлагает каталитический реактор пластинчатого типа, который содержит систему из множества пластин-теплообменников, каждую из которых получают посредством размещения друг напротив друга двух гофрированных листов, сформированных в форме круговых дуг или эллиптических дуг, и соединения выступов одного из гофрированных листов с выступами другого, с формированием множества проходов для теплоносителя, и у которых выступы одной из соседних пластин-теплообменников находятся напротив бороздок другой пластины, с формированием слоя катализатора, имеющего заданную толщину.

Эти предложения включают формулировки, касающиеся структуры реактора пластинчатого типа и его применения при каталитических газофазных реакциях окисления. Однако нет никаких формулировок относительно какого-либо способа улучшения выхода желаемого реакционного продукта, контролируя, в то же время, соответствующим образом тепло, возникающее в результате реакции, и предотвращая возникновение горячих пятен. В частности, не приводится никаких формулировок относительно любого способа соответствующего контроля тепла реакции, которое генерируется, когда используют увеличенную технологическую нагрузку на единицу количества катализатора, и предотвращения тем самым возникновения горячих пятен, предотвращения повреждения катализатора, и улучшения выхода желаемого реакционного продукта и количества полученного продукта.

Патентный документ 1: JP-A-2004-000944

Патентный документ 2: JP-A-2004-167448

Патентный документ 3: JP-A-2004-202430

Патентный документ 4: JP-T-2003-514788

Патентный документ 5: JP-T-2002-539103

Проблемы, которые должны решаться с помощью изобретения

Настоящее изобретение предусматривает реактор пластинчатого типа, с помощью которого может предотвращаться резкое увеличение скорости реакции при получении реакционного продукта и который может использоваться для получения реакционного продукта с высокой производительностью.

Настоящее изобретение дополнительно предусматривает способ получения реакционного продукта с использованием реактора пластинчатого типа, где предотвращается резкое увеличение скорости реакции и реакционный продукт получают с высокой производительностью.

Кроме того, настоящее изобретение предусматривает реактор пластинчатого типа, в котором катализатор может равномерно и легко набиваться в пространство между соседними пластинами-теплообменниками.

Настоящее изобретение дополнительно предусматривает реактор пластинчатого типа, в котором катализатор может равномерно и легко набиваться в пространство между соседними пластинами-теплообменниками и может легко регулироваться состояние набивки катализатора в пространстве.

Настоящее изобретение дополнительно предусматривает новый способ получения реакционного продукта посредством введения исходных материалов в реактор пластинчатого типа, набитый катализатором, и взаимодействия исходных материалов, где предотвращается увеличение потерь давления реакционного газа, проходящего через катализатор, даже когда технологическая нагрузка исходных материалов на единицу количества катализатора повышается, и тепло, генерируемое посредством реакции, контролируется соответствующим образом, чтобы тем самым улучшить выход желаемого реакционного продукта, предотвращая, в то же время, возникновение горячих пятен и предотвращая повреждения катализатора.

Настоящее изобретение предусматривает технологию, при которой допустимый диапазон отклонений расстояния между поверхностями пластин-теплообменников от конструктивного значения устанавливают при -0,6- +2,0 мм, чтобы тем самым получить ценное вещество промышленно предпочтительным образом, в то же время, сохраняя низкими затраты на изготовление реактора пластинчатого типа, без отрицательного влияния на контроль температуры реактора пластинчатого типа, и не основанную на использовании катализатора с низкой активностью или на разбавлении катализатора.

А именно, настоящее изобретение предусматривает реактор пластинчатого типа, который содержит реакционную емкость для взаимодействия внутри нее газообразных исходных материалов, множество пластин-теплообменников, расположенных бок о бок в реакционной емкости, и устройство для введения теплоносителя, для подачи теплоносителя, имеющего желаемую температуру, в пластины-теплообменники, каждая из пластин-теплообменников содержит множество трубок-теплообменников, соединенных друг с другом по периферии или по краям формы поперечного сечения, устройство для введения теплоносителя представляет собой устройство, которое подает теплоноситель в трубки-теплообменники пластин-теплообменников, расположенных в реакционной емкости, где в пространстве между противоположными пластинами-теплообменниками, конструктивное значение расстояния между поверхностями пластин-теплообменников, как измерено в направлении, перпендикулярном к плоскости, по отношению к которой плоскости, состоящие из осей пластин-теплообменников, являются эквидистантными, составляет 5-50 мм, и отклонение от реального значения расстояния между поверхностями от конструктивного значения составляет от -0,6 до +2,0 мм (далее упоминается также как "первый реактор пластинчатого типа").

Кроме того, настоящее изобретение предусматривает первый реактор пластинчатого типа, где пластины-теплообменники предпочтительно имеют длину в аксиальном направлении 5 м или меньше, более предпочтительно, 2 м или меньше.

Кроме того, настоящее изобретение предусматривает первый реактор пластинчатого типа, который, кроме того, предпочтительно имеет промежуточную вставку для формирования заданного расстояния между пластинами-теплообменниками.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, где каждая из пластин-теплообменников предпочтительно представляет собой пластину, получаемую посредством соединения двух стальных листов, сформированных в виде формы, состоящей из ряда из множества половинок, каждая из которых формируется посредством разделения пополам формы поперечного сечения трубки-теплообменника вдоль оси пластины-теплообменника.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, где отклонение реального значения расстояния между поверхностями от конструктивного значения предпочтительно меньше на входной стороне в направлении прохождения газа исходных материалов через пространство между пластинами-теплообменниками.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, где отклонение реального значения расстояния между поверхностями от конструктивного значения, как измерено на участке, где исходные материалы в газе исходных материалов имеют преобразование 70% или ниже, предпочтительно меньше, чем отклонение реального значения расстояния между поверхностями от конструктивного значения, как измерено на участке, где исходные материалы имеют преобразование выше, чем 70%.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, где пространство предпочтительно имеет общий объем 3 л или больше.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, который, кроме того, предпочтительно имеет устройство для измерения температуры, по меньшей мере, на двух участках, температуры слоя катализатора, сформированного посредством набивки катализатора в это пространство.

Настоящее изобретение дополнительно предусматривает способ получения реакционного продукта посредством взаимодействия газа исходных материалов в присутствии катализатора с получением газообразного реакционного продукта с использованием реактора пластинчатого типа, который содержит реакционную емкость и множество пластин-теплообменников, расположенных в ней бок о бок, и в котором катализатор набивают в пространство между пластинами-теплообменниками с формированием слоя катализатора, способ включает стадию, на которой газообразные исходные материалы поступают в реакционную емкость и проходят через слой катализатора, и стадию, на которой теплоноситель, имеющий заданную температуру, подается во множество трубок-теплообменников, составляющих пластины-теплообменники, где реактор пластинчатого типа по настоящему изобретению используют в качестве реактора пластинчатого типа, и теплоноситель, который подается в трубки-теплообменники, имеет температуру, которая делает температуру слоя катализатора равной пиковой температуре, которая равна заданному значению пиковой температуры слоя катализатора, значение задается, когда конструируется реактор пластинчатого типа (далее также упоминается как "первый способ получения реакционного продукта").

Настоящее изобретение дополнительно предусматривает первый способ получения реакционного продукта, где реакция исходных материалов, содержащихся в газе исходных материалов, которая осуществляется в присутствии катализатора, предпочтительно представляет собой экзотермическую реакцию.

Настоящее изобретение дополнительно предусматривает первый способ получения реакционного продукта, где реакционный продукт предпочтительно представляет собой один продукт из акролеина и акриловой кислоты, или как то, так и другое, один продукт метакролеина и метакриловой кислоты, или как то, так и другое, малеиновую кислоту, фталевую кислоту, этиленоксид, парафин, спирт, ацетон и фенол или бутадиен.

Настоящее изобретение дополнительно предусматривает способ изготовления реактора пластинчатого типа, который содержит реакционную емкость для взаимодействия в ней газообразных исходных материалов, множество пластин-теплообменников, расположенных бок о бок в реакционной емкости, и устройство для введения теплоносителя, для подачи теплоносителя, имеющего желаемую температуру, в пластины-теплообменники, каждая из пластин-теплообменников содержит множество трубок-теплообменников, соединенных друг с другом по периферии или по краям формы поперечного сечения, устройство для введения теплоносителя представляет собой устройство, которое подает теплоноситель в трубки-теплообменники пластин-теплообменников, расположенных в реакционной емкости, способ включает стадию, на которой пластины-теплообменники размещают, оставляя, в то же время, пространство между ними, так что в пространстве между противоположными пластинами-теплообменниками, расстояние между поверхностями пластин-теплообменников, как измерено в направлении, перпендикулярном к плоскости, по отношению к которой плоскости, состоящие из осей пластин-теплообменников, являются эквидистантными, равно конструктивному значению, и трубки-теплообменники соединены с устройством для введения теплоносителя.

Настоящее изобретение дополнительно предусматривает способ изготовления реактора пластинчатого типа, где каждая из пластин-теплообменников предпочтительно представляет собой пластину теплообменника, полученную посредством соединения двух стальных листов, сформированных в виде формы, состоящей из ряда из множества половинок, каждая из которых формируется посредством разделения пополам формы поперечного сечения трубки-теплообменники вдоль оси пластины-теплообменника, сформированные стальные листы представляют собой формованные стальные листы, в которых отклонение от конструктивного значения, установленного для формования стального листа, находится в пределах ±0,5 мм.

Настоящее изобретение дополнительно предусматривает способ изготовления реактора пластинчатого типа, где пластины-теплообменники предпочтительно представляют собой пластины-теплообменники, имеющие длину в аксиальном направлении 5 м или меньше, предпочтительно, 2 м или меньше.

Настоящее изобретение дополнительно предусматривает способ изготовления реактора пластинчатого типа, который, кроме того, предпочтительно включает стадию, в которой пластины-теплообменники размещаются, перед соединением с устройством для введения теплоносителя, в реакционной емкости через промежуточную вставку, которая формирует между пластинами-теплообменниками пространство, которое делает расстояние между поверхностями пластин-теплообменников равным конструктивному значению.

Настоящее изобретение дополнительно предусматривает реактор пластинчатого типа, который предпочтительно имеет множество секций, способных удерживать катализатор внутри себя, секции формируются вдоль направления прохождения исходных материалов в пространстве между соседними пластинами-теплообменниками внутри реактора пластинчатого типа, и в котором катализатор может равномерно набиваться в каждую секцию.

Настоящее изобретение дополнительно предусматривает реактор пластинчатого типа, который предпочтительно имеет множество секций, способных удерживать катализатор внутри себя, секции формируются вдоль направления прохождения исходных материалов в пространстве между соседними пластинами-теплообменниками внутри реактора пластинчатого типа, и в котором катализатор может набиваться и извлекаться независимо по отношению к каждой секции.

А именно, настоящее изобретение предусматривает реактор пластинчатого типа, который содержит реакционную емкость для взаимодействия исходных материалов внутри нее, множество пластин-теплообменников, содержащих трубки-теплообменники и расположенных бок о бок в реакционной емкости, и устройство, которое подает теплоноситель в трубки-теплообменники, и в котором реакционная емкость представляет собой емкость, где поступающие исходные материалы проходят через пространство между соседними пластинами-теплообменниками перед высвобождением и каждая из пластин-теплообменников содержит множество трубок-теплообменников, которые соединяются друг с другом по периферии или по краям формы поперечного сечения, пространство между соседними пластинами-теплообменниками набито катализатором, реактор пластинчатого типа дополнительно содержит одну или несколько перегородок, которые разделяют пространство между соседними пластинами-теплообменниками, вдоль направления прохождения газа внутри реакционной емкости, на множество секций для удерживания внутри них набитого катализатора (далее упоминается также как "второй реактор пластинчатого типа").

Кроме того, настоящее изобретение предусматривает второй реактор пластинчатого типа, где множество секций предпочтительно имеют одинаковый объем.

Настоящее изобретение, кроме того, предусматривает второй реактор пластинчатого типа, где объем каждой из множества секций предпочтительно составляет 1-100 л.

Настоящее изобретение дополнительно предусматривает второй реактор пластинчатого типа, где объем каждой из множества секций предпочтительно составляет 2-25 л.

Настоящее изобретение дополнительно предусматривает второй реактор пластинчатого типа, который, кроме того, предпочтительно имеет множество газопроницаемых пробок, которые имеют проницаемость для газа и которые фиксируются с возможностью свободного удаления на краях секций для закрывания краев секций с тем, чтобы удерживать катализатор, расположенный в каждой секции.

Настоящее изобретение дополнительно предусматривает второй реактор пластинчатого типа, где либо перегородки, либо пластины-теплообменники, либо как то, так и другое, предпочтительно имеют первую замковую деталь для закрепления газопроницаемых пробок, и каждая из газопроницаемых пробок предпочтительно содержит газопроницаемую пластину, имеющую проницаемость для газа и не позволяющую катализатору проходить через нее, деталь юбки, расположенную перпендикулярно к газопроницаемой пластине, на части периферийных краев газопроницаемой пластины или на всех их, и вторую замковую деталь, расположенную в детали юбки и закрепленную с возможностью свободного удаления в первой замковой детали.

Настоящее изобретение дополнительно предусматривает второй реактор пластинчатого типа, где интервалы между перегородками из множества перегородок предпочтительно составляют 0,1-1 м.

Настоящее изобретение предусматривает дополнительный способ получения реакционного продукта с использованием второго реактора пластинчатого типа,

способ включает стадию, на которой теплоноситель, имеющий желаемую температуру, подается в трубки-теплообменники, и стадию, на которой исходные материалы поступают в набитое катализатором пространство между соседними пластинами-теплообменниками с получением реакционного продукта, высвобождающегося из этого пространства, где

исходные материалы содержат: этилен; по меньшей мере, одно соединение, выбранное из группы, состоящей из углеводородов, имеющих 3-4 атома углерода, и третичного бутанола, или, по меньшей мере, одно соединение, выбранное из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода; углеводорода, имеющего 4 или более атомов углерода; ксилола и/или нафталина; олефина; карбонильного соединения; кумена гидропероксида; бутена или этилбензола, и реакционный продукт включает: этиленоксид; по меньшей мере, один из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, и ненасыщенных жирных кислот, имеющих 3-4 атома углерода; малеиновую кислоту; фталевую кислоту; парафин; спирт; ацетон и фенол; бутадиен или стирол (далее упоминается как "второй способ получения реакционного продукта").

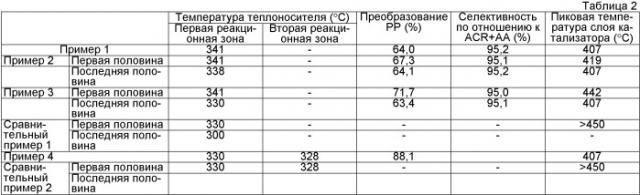

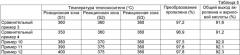

Кроме того, для преодоления проблем, авторы настоящего изобретения осуществили тщательные исследования способа получения, в котором исходные материалы поступают в реактор пластинчатого типа, разделенный на множество реакционных зон, различающихся по средней толщине слоя катализатора, сформированного между пластинами-теплообменниками, и исходные материалы каталитически окисляются в газовой фазе, с получением желаемого реакционного продукта. Авторы направляют свое внимание на температуру теплоносителя, который подается во множество реакционных зон, и завершают изобретение. А именно, основные пункты настоящего изобретения являются следующими.

А именно, настоящее изобретение предусматривает способ для получения одного или нескольких реакционных продуктов, выбранных из группы, состоящей из ненасыщенных углеводородов, ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, и ненасыщенных жирных кислот, имеющих 3-4 атома углерода, включающий

(A) введение смеси исходных материалов, содержащих молекулярный кислород и, по меньшей мере, один исходный материал, выбранный из группы, состоящей из углеводородов, имеющих 3-4 атома углерода, и третичного бутанола, в реактор пластинчатого типа, снабженный слоем катализатора, сформированным между пластинами-теплообменниками, и каталитическое окисление исходных материалов в газовой фазе с получением, по меньшей мере, одного реакционного продукта, выбранного из группы, состоящей из ненасыщенных углеводородов и ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, или

(B) использование реактора пластинчатого типа, снабженного слоем катализатора, сформированным между пластинами-теплообменниками, введение смеси исходных материалов, содержащих молекулярный кислород и, по меньшей мере, один исходный материал, выбранный из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, и каталитическое окисление исходных материалов в газовой фазе с получением, по меньшей мере, одного реакционного продукта, выбранного из группы, состоящей из ненасыщенных жирных кислот, имеющих 3-4 атома углерода, где

реактор пластинчатого типа разделен на множество реакционных зон, отличающихся по средней толщине слоя катализатора, и, независимо, теплоноситель с регулируемой температурой подается во множество реакционных зон для удаления через пластины-теплообменники тепла, генерируемого посредством окисления, и для независимого контроля внутренней температуры слоя катализатора,

температура T(S1) теплоносителя, который подается в реакционную зону S1, расположенную ближе всего к входу для смеси исходных материалов, выше, чем температура T(S2) теплоносителя, который подается в реакционную зону S2, соседнюю с реакционной зоной S1 и расположенную после нее по ходу потока смеси исходных материалов,

когда окисляется, по меньшей мере, один исходный материал, выбранный из группы, состоящей из углеводородов, имеющих 3-4 атома углерода, и третичного бутанола, нагрузка исходных материалов составляет 150 л/час, в терминах количества при нормальных условиях (температура, 0°C; 101,325 кПа) или более на литр катализатора, и

когда окисляется, по меньшей мере, один исходный материал, выбранный из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, нагрузка исходных материалов составляет 160 л/час, в терминах количества при нормальных условиях (температура, 0°C; 101,325 кПа) или более на литр катализатора (далее также упоминается как третий способ получения реакционного продукта).

Кроме того, настоящее изобретение предусматривает третий способ получения реакционного продукта, где, когда температура теплоносителя, который подается в любую неуказанную реакционную зону S(j), выражается как T(Sj) и температура теплоносителя, который подается в реакционную зону S(j+1), соседнюю с реакционной зоной S(j) и расположенную после нее по ходу потока смеси исходных материалов, выражается как T(Sj+l), тогда T(Sj) и T(Sj+1) предпочтительно удовлетворяют соотношению T(Sj)-T(Sj+1)≥5.

Кроме того, настоящее изобретение предусматривает третий способ получения реакционного продукта, где количество реакционных зон предпочтительно равно 2-5 и средняя толщина слоя катализатора в реакционной зоне увеличивается от входа для смеси исходных материалов по направлению к выходу для нее.

Настоящее изобретение дополнительно предусматривает третий способ получения реакционного продукта, где, когда окисляется, по меньшей мере, один исходный материал, выбранный из группы, состоящей из углеводородов, имеющих 3-4 атома углерода, и третичного бутанола, нагрузка исходных материалов предпочтительно составляет 170-290 л/час, в терминах количества при нормальных условиях (температура, 0°C; 101,325 кПа) на литр катализатора.

Настоящее изобретение дополнительно предусматривает третий способ получения реакционного продукта, где, когда окисляется, по меньшей мере, один исходный материал, выбранный из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, нагрузка исходных материалов предпочтительно составляет 180-300 л/час,в терминах количества при нормальных условиях (температура, 0°C; 101,325 кПа) на литр катализатора.

Настоящее изобретение дополнительно предусматривает третий способ получения реакционного продукта, где преобразование исходных материалов или выше на выходе реакционного продукта из реактора пластинчатого типа предпочтительно составляет 90%.

Настоящее изобретение дополнительно предусматривает третий способ получения реакционного продукта, где исходные материалы предпочтительно представляет собой пропилен и температуры теплоносителя, который подается во множество реакционных зон, предпочтительно составляют 320-400°C, или где исходный материал предпочтительно представляет собой акролеин и температуры теплоносителя, который подается во множество реакционных зон, предпочтительно составляют 250-320°C.

В первом реакторе пластинчатого типа, реальное значение расстояния между поверхностями пластин-теплообменников в реакторе пластинчатого типа находится в конкретном диапазоне, основывающемся на его конструктивном значении. Поэтому посредством контроля температуры теплоносителя реакция может контролироваться и может предотвращаться резкое увеличение ее скорости. Кроме того, реактор пластинчатого типа, который может контролирова