Способ получения заготовок с мелкозернистой структурой при прокатке

Иллюстрации

Показать всеСпособ получения заготовок с мелкозернистой структурой при прокатке включает деформацию заготовки вне основных валков в промежутке между смежными клетями продольной прокатки, при котором создают деформацию, обеспечивающую растяжение, сжатие и сдвиг слоев заготовки, для чего проводят непрерывное динамическое знакопеременное сгибание заготовки на углы, приближающиеся к 90° с минимально возможным радиусом сгибания, причем сгибание осуществляют протяжкой не менее чем тремя дополнительными валками, расположенными в шахматном порядке с двух сторон заготовки с возможностью их вертикального перемещения, диаметр дополнительных валков преимущественно сопоставим с толщиной заготовки, расстояние между дополнительными валками в рабочем состоянии равно толщине заготовки, дополнительные валки в рабочем состоянии расположены преимущественно соосно с осями нижних основных валков клетей, а дополнительные валки выполняют с продольным рифлением, что позволяет расширить арсенал средств получения регламентированной структуры, включая микрокристаллическую, в плоских заготовках и листах при прокатке. 5 з.п. ф-лы, 2 ил., 8 пр.

Реферат

Настоящее изобретение относится к области металлургии, а именно к разделу изменения физической структуры металлов и сплавов методом горячей пластической обработки, приводящей к измельчению зерна, для получения высоких технологических и эксплуатационных характеристик плоских заготовок.

Известен способ равноканального углового прессования (РКУ), включающий многократное продавливание цилиндрической заготовки через несколько каналов одинакового поперечного сечения, пересекающихся под некоторым углом, преимущественно близким или равным 90°. После каждого прохода заготовка может поворачиваться вокруг своей продольной оси на угол 90° или 180°. (Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией, М.: Логос, 2000, стр.13). Недостатком способа является сложность и невозможность применения его для плоских заготовок.

Известен способ обработки заготовок из металлов и сплавов (патент RU 2203975 C2, МПК C22F 1/18, опубликован 10.05.03), заключающийся в получении микроструктуры с требуемым размером зерен посредством пластической деформации, осуществляемой за один или несколько этапов, исходя из размеров зерен в исходной заготовке. Температурно-скоростные условия на этапе выбирают обеспечивающими трансформацию структуры в процессе динамической рекристаллизации. Кроме того, этап проводят за несколько переходов для наиболее полной трансформации структуры в объеме заготовки. При обработке осесимметричной заготовки на переходах прорабатывают регламентированные по объему слои заготовки, используя сложное нагружение, включающее, по крайней мере, на первом переходе первого этапа, в качестве единственной или преимущественной компоненты кручение, а на последующих переходах сжатие или растяжение, или сочетание сжатия или растяжения с кручением. Обработку осуществляют в изотермических или квазиизотермических условиях. Способ позволяет получать мелкозернистую структуру в осесимметричных заготовках. Однако недостатком способа является значительная сложность при обработке небольших плоских пластин и невозможность обработки протяженных пластин.

Известен способ правки толстолистового проката из высокопрочной низколегированной штрипсовой стали (патент RU 2432221 C1, B21D 1/05, опубликовано 27.10.2011), включающий знакопеременный упругопластический изгиб проката в листоправильной машине между двумя рядами роликов при регламентированной температуре, при которой максимальная величина изгиба задается из соотношения толщины проката и расстояния между осями нижних и верхних роликов. Недостатком способа является невозможность существенного измельчения зерна металла, так как процесс правки осуществляется при деформационных условиях, не обеспечивающих должного накопления деформаций при обработке, и может быть использован только для низколегированных сталей при пониженных температурах.

В качестве прототипа выбран способ получения заготовок с мелкозернистой структурой совмещенной винтовой и продольной прокаткой (Патент RU 2347631 C1, B21B 19/02, опубл. 27.02.2009 г), включающий деформацию заготовки вне основных валков скручиванием в промежутке между смежными клетями винтовой и продольной прокатки. Обработку начинают продольной прокаткой, после чего осуществляют поперечно-винтовую прокатку с круговым обжатием и вращением заготовки, с обеспечением воздействия на заготовку сжимающего напряжения усилием подпора за счет разности скоростей истечения металла в процессе продольной и винтовой прокатки.

Достоинством способа является использование промежутка между смежными клетями для деформации заготовки сжимающими напряжениями. Недостатком способа является использование для этих целей винтовой прокатки, поскольку при этом можно обрабатывать только осесимметричные заготовки для получения мелкого зерна.

Задача изобретения состоит в расширении арсенала средств получения регламентированной структуры, включая микрокристаллическую, в плоских заготовках и листах при прокатке.

Решение поставленной задачи достигается тем, что аналогично прототипу способ получения заготовок с мелкозернистой структурой при прокатке включает деформацию заготовки вне основных валков в промежутке между смежными клетями продольной прокатки. В отличие от прототипа создают деформацию, обеспечивающую растяжение, сжатие и сдвиг слоев заготовки, для чего проводят непрерывное динамическое знакопеременное сгибание заготовки на углы, приближающиеся к 90° с минимально возможным радиусом сгибания.

В частном случае реализации способа сгибание осуществляют протяжкой между не менее чем тремя дополнительными валками, расположенными в шахматном порядке с двух сторон заготовки с возможностью их вертикального перемещения.

В частном случае реализации способа сгибание осуществляют с помощью дополнительных валков, диаметр которых преимущественно сопоставим с толщиной заготовки.

В частном случае реализации способа расстояние между дополнительными валками в рабочем состоянии равно толщине заготовки.

В частном случае реализации способа дополнительные валки в рабочем состоянии расположены преимущественно соосно с осями нижних основных валков клетей.

В частном случае реализации способа дополнительные валки выполнены с продольным рифлением. Использование дополнительных валков с продольным рифлением позволит уменьшить образование текстурированных зерен в поверхностных слоях заготовки.

Физическая сущность способа состоит в увеличении накопленной деформации заготовкой в процессе обработки. Развитие процесса пластической деформации при непрерывном динамическом сгибании заготовки осуществляется в условиях знакопеременного растяжения и сжатия, а также сдвига, что стимулирует формирование в материале устойчивых дислокационных скоплений и позволяет создать значительную накопленную деформацию.

Динамическое сгибание заготовки на углы, приближающиеся к 90° с минимально возможным радиусом сгибания, приближает условия деформирования к условиям, осуществляемым в известном методе равноканального углового прессования. При угловом прессовании изменение направления движения прессовки на 90° дает максимальный эффект измельчения за счет гидростатического сжатия, растяжения и сдвига слоев прессовки (Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. М.: Логос, 2000, стр.13).

В предлагаемом способе сгибание заготовки на углы, приближающиеся к 90° с минимально возможным радиусом сгибания, также дает максимальный эффект измельчения зерна. Радиус сгибания соответствует радиусу дополнительного валка, минимальное значение которого ограничивается сложностью технической реализации, например, из-за возможности изгиба при значительной длине валка. Экспериментально установлено, что оптимальным является радиус сгибания, сопоставимый с половиной толщины заготовки. Радиус сгибания более двух, трех значений толщины заготовки приводит к столь незначительному эффекту обработки, что делает применение данного способа нецелесообразным.

Реализация способа, в том числе в сочетании с последующей термической обработкой, обеспечивает формирование новых зерен за счет развития динамической либо статической рекристаллизации. В частном случае применения способа для сталей из-за сочетания с фазовыми превращениями типа эвтектоидного в системе железо-углерод ускоряется трансформация крупнозернистой или грубой пластинчатой микроструктуры в глобулярную.

Для достижения сгибания на углы, близкие к 90°, расстояние между дополнительными валками в рабочем состоянии должно быть равно толщине заготовки, сами валки должны иметь диаметр преимущественно сопоставимый с толщиной заготовки и расположены преимущественно соосно с осями нижних основных валков клетей.

Более значительный эффект накопления деформации будет реализовываться в случае увеличения числа проходов через дополнительные валки, для чего можно увеличить число дополнительных валков либо повторить обработку.

Дополнительные валки в рабочем состоянии должны быть расположены преимущественно соосно с осями нижних основных валков клетей, поскольку увеличение смещения заготовки относительно оси прокатки может увеличить усилие при протяжке и вызвать обрыв заготовки.

Применение предложенного способа в области динамической рекристаллизации или межкритической области для сплавов с полиморфными превращениями может приводить к формированию устойчивой наноструктуры до уровня 40-50 нм.

Возможность реализации предложенного способа иллюстрируется графическими материалами.

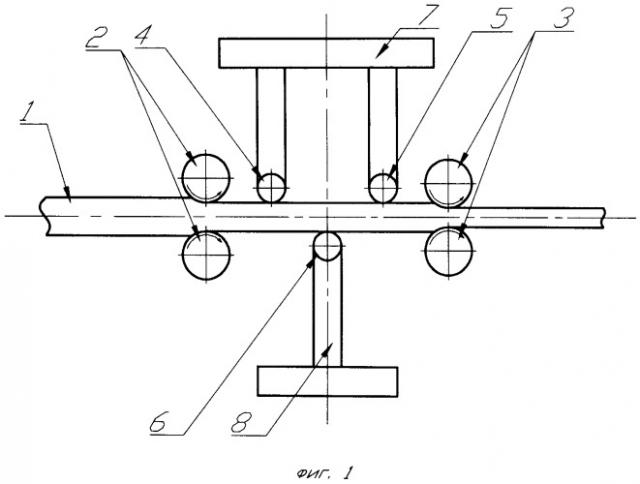

На фиг.1 представлена схема расположения дополнительных валков в промежутке между смежными клетями продольной прокатки в начальный момент обработки заготовки, где 1 - обрабатываемая заготовка, 2 и 3 - смежные клети продольной прокатки, 4 и 5 - верхние дополнительные валки, 6 - нижний дополнительный валок, 7 и 8 - верхняя и нижняя станина.

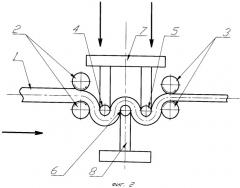

На фиг.2 представлена схема процесса обработки плоских заготовок.

В частном случае реализации предложенного способа может быть использовано приспособление (фиг.1), включающее дополнительные валки 4, 5, закрепленные на станине 7 и валок 6, закрепленный на станине 8, расположенные в шахматном порядке на расстоянии, равном толщине заготовки 1. Диаметр дополнительных валков 4-6 равен толщине заготовки 1.

Способ осуществляют следующим образом. Заготовку 1 нагревают до температуры, необходимой для проведения обработки, и начинают прокатку в первой клети 2, а затем во второй клети 3. После чего опускают станину 7 с верхними дополнительными валками 4, 5, которые располагают соосно с нижними основными валками рабочих клетей 2, 3 (фиг.2), тем самым обеспечивая динамическое непрерывное знакопеременное сгибание заготовки 1 на углы, приближающиеся к 90° с минимально возможным радиусом сгибания, определяемым диаметром дополнительных валков. При этом на участках заготовки, находящихся в зазоре между валком клети 2 и валком 4, валками 4-6 и 6-5, валком 5 и валком клети 3 осуществляется послойное сжатие, растяжение, деформация сдвигом, которые по мере протяжки заготовки 1 между дополнительными валками 4, 5, 6 меняют свой знак и приводят к существенному накоплению деформации и, следовательно, измельчению зерна. Измельчение зерна может быть регламентировано изменением условий обработки, например, расстояния между валками, угла сгибания и др.

Пример 1

Заготовку в виде прутка из отожженной технической меди шириной 10 мм и толщиной 8 мм с размером зерна 95 мкм нагревали до 700°С и прокатывали с помощью двух клетей 2, 3 лабораторного стана, расположенных на расстоянии 84 мм друг от друга на толщину 6 мм, обжатие осуществлялось на 25%. Диаметр дополнительных валков 4-6 составлял 20 мм, расстояние между верхними дополнительными валками 4 и 5-32 мм, между верхними и нижними валками 4-6 и 6-5 в момент протяжки - 6 мм. Верхние валки 4, 5 с помощью гидравлического домкрата были опущены на уровень, обеспечивающий соосность их с нижними осями валков рабочих клетей 2, 3.

Металлографический анализ образцов после обработки показал среднее значение размера зерна порядка 2 мкм. Таким образом, полученная структура имеет существенно меньший размер зерна, чем в исходном состоянии.

Пример 2

Обрабатывали такую же, как в примере 1, медную заготовку в тех же условиях. Прокатка осуществлялась только через первую клеть без протяжки через дополнительные валки, которые оставались в исходном положении. Размер зерна составил 40 мкм.

Таким образом, обычная прокатка не позволяет существенно уменьшить размер зерна металла.

Пример 3

Обрабатывались медная заготовка в тех же условиях, что в примере 1. Обработка проводилась два раза. Размер зерна составил 0,9 мкм.

Таким образом, увеличение числа циклов сгибания дополнительно уменьшило размер зерна.

Пример 4

Обрабатывали такую же, как в примере 1, медную заготовку в тех же условиях, но расстояние между двух клетей лабораторного стана - 140 мм, расстояние между верхними дополнительными валками - 60 мм, между верхними и нижними валками в момент протяжки - 20 мм.

Металлографический анализ образцов после обработки показал среднее значение размера зерна порядка 8 мкм, то есть наблюдается меньшая степень измельчения зерна, чем в примере 1.

Пример 5

Обрабатывали такую же, как в примере 1, медную заготовку в тех же условиях, но расстояние между двух клетей лабораторного стана - 144 мм, расстояние между верхними дополнительными валками - 52 мм, между верхними и нижними валками в момент протяжки - 6 мм, диаметр дополнительных валков - 40 мм.

Размер зерна составил 25 мкм, то есть измельчение зерна составляет незначительную величину. Увеличение диаметра валков, т.е. радиуса сгибания приводит к существенно меньшему эффекту обработки.

Пример 6

Обрабатывали такую же, как в примере 1, медную заготовку в тех же условиях, но дополнительные валки были опущены вниз на расстояние, не доходящее 15 мм до оси нижних валков рабочих клетей.

Размер зерна составил 25 мкм, поскольку не было обеспечено сгибание заготовки на углы, близкие к 90°, что не позволило получить желаемый результат.

Пример 7

Заготовку, аналогичную той, что рассмотрена в примере 1, обрабатывали в тех же условиях, но дополнительные валки имели продольное рифление.

Размер зерна после обработки составил 2 мкм, причем форма зерна была близка к равноосной, т.е. продольное рифление валков дополнительно уменьшает текстурованность и тем самым повышает качество металла.

Пример 8

Заготовка из алюминиевого сплава Д16 в виде прутка шириной 10 мм и толщиной 8 мм, с размером зерна 103 мкм была нагрета до 400°С и обрабатывалась далее в условиях, аналогично примеру 1.

Размер зерна после обработки составил 3,5 мкм, что свидетельствует об эффективности применяемой обработки и для алюминиевых заготовок.

Таким образом, предложенный способ расширяет арсенал средств получения регламентированной структуры, включая микрокристаллическую, путем непрерывного динамического знакопеременного сгибания при прокатке плоской заготовки на углы, приближающиеся к 90° с минимально возможным радиусом сгибания.

1. Способ получения заготовок с мелкозернистой структурой при прокатке, включающий деформацию заготовки вне основных валков в промежутке между смежными клетями продольной прокатки, отличающийся тем, что деформацию заготовки, обеспечивающую растяжение, сжатие и сдвиг слоев заготовки, создают путем проведения непрерывного динамического знакопеременного сгибания заготовки с минимально возможным радиусом сгибания на углы, близкие к 90°.

2. Способ по п.1, отличающийся тем, что сгибание заготовки осуществляют протяжкой не менее чем тремя дополнительными валками, расположенными между смежными клетями в шахматном порядке с двух сторон заготовки с возможностью их вертикального перемещения.

3. Способ по п.2, отличающийся тем, что сгибание заготовки осуществляют с помощью дополнительных валков, диаметр которых преимущественно сопоставим с толщиной заготовки.

4. Способ по п.2 или 3, отличающийся тем, что расстояние между дополнительными валками в рабочем состоянии устанавливают равным толщине заготовки.

5. Способ по п.2, отличающийся тем, что дополнительные валки выполняют с возможностью их расположения в рабочем состоянии соосно с осями нижних основных валков клетей.

6. Способ по п.2, отличающийся тем, что дополнительные валки выполняют с продольным рифлением.