Способ производства горячекатаных труб

Иллюстрации

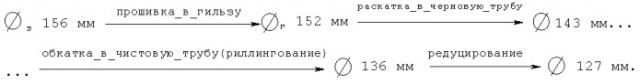

Показать всеИзобретение предназначено для повышения производительности трубопрокатных агрегатов, качества поверхности и точности бесшовных горячекатаных труб из непрерывно-литой, а также катаной заготовок, преимущественно на трубопрокатных агрегатах с автоматическими раскатными станами. Способ включает прошивку нагретой заготовки в гильзу, раскатку гильзы, риллингование и редуцирование. Сокращение номенклатуры прокатного инструмента и возможность производства труб на трубопрокатных агрегатах с автоматическими раскатными станами из непрерывно-литой заготовки повышенного диаметра 156 мм, менее затратной и более качественной в сравнении с катаной, обеспечивается за счет того, что при риллинговании уменьшают наружный диаметр трубы по сравнению с наружным диаметром трубы до риллингования путем одновременной деформации стенки трубы с деформацией трубы по диаметру в сужающемся в направлении прокатки калибре, при этом на каждой операции горячего передела осуществляют уменьшение диаметра заготовки. 2 ил.

Реферат

Изобретение относится к трубопрокатному производству и может быть использовано для изготовления бесшовных горячекатаных труб из непрерывнолитой, а так же катаной заготовок, преимущественно на трубопрокатных агрегатах с автоматическими раскатными станами.

Известен способ винтовой прошивки литой заготовки (патент РФ №2250147, В21В 19/04, опубл. 20.04.2005 г.), который включает подачу нагретой заготовки в рабочие валки, развернутые на угол подачи и раскатки, и прошивку заготовки оправкой, установленной в калибре, образованном валками и направляющим инструментом. Величина угла подачи составляет 12-18°, угла раскатки - 6-10°. Обжатие в пережиме равно 21-35%, при этом используют валки, угол входного конуса которых составляет 4-8°. Величина обжатия заготовки перед носком оправки регламентирована математической зависимостью. В результате получают гильзу, диаметр которой значительно меньше диаметра заготовки, задаваемой в прошивной стан.

Однако для достижения высоких деформаций требуется большой угол входного конуса 4-8°, что приводит к дестабилизации условий как первичного, так и вторичного захвата. После первых 200-220 тонн проката вследствие истирания насечки на входном участке валков (необходимое условие для реализации способа) условия первичного захвата ухудшаются настолько, что требуется остановка стана и замена валков, в то время как их срок службы рассчитан на прокат 4500-5000 тонн.

Ухудшение условий вторичного захвата характеризуется увеличением скольжения металла и ростом числа циклов частных обжатий, способствующих разрушению центральной зоны заготовки и образованию поверхностных дефектов на гильзах и трубах. Поэтому рекомендовано прошивку осуществлять при величине угла не менее 12°. При высоких общих обжатиях 21-35%, частоте вращения валков ≈100 об/мин и большом угле подачи (≥12°) имеющиеся мощности двигателей подавляющего большинства прошивных станов трубопрокатных агрегатов (ТПА) не смогут обеспечить заявленный режим прошивки.

Кроме того, процесс прошивки с повышенными обжатиями 23-28% сопровождается интенсивным износом оправок и линеек, средняя стойкость которых снижается в 3-4 раза по сравнению с уровнем износостойкости при обычном процессе (Марченко К.Л. Прошивка непрерывнолитой заготовки при повышенном обжатии / К.Л. Марченко, К.А. Поляков, Б.А. Романцев и др. // Прокатное производство. - 2005. - №2).

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ производства бесшовных горячекатаных труб, включающий нагрев круглой заготовки, ее прошивку в гильзу в стане винтовой прокатки, последующую раскатку стенки гильзы на короткой оправке в автоматическом стане в черновую трубу, риллингование черновой трубы на короткой оправке в стане винтовой прокатки с изменением ее диаметра, редуцирование и калибровку чистовой трубы (Горячая прокатка и прессование труб / Ф.А. Данилов, А.З. Глейберг и др. - М.: Металлургия, 1972, с.151-272).

Недостатком способа является относительно низкое качество наружной и внутренней поверхностей трубы, а также точности по стенке, получаемой после раскатки гильзы на короткой оправке в калибре автоматстана: наличие на поверхности трубы следов от действия выпусков калибра в виде локальных утолщений стенки - «лампасов», «усов», а от воздействия короткой неподвижной оправки - в виде продольных рисок, неровностей и вмятин, следов от налипания металла на оправку, сваривания с материалом оправки и т.д. Все это требует обязательной чистовой операции - обкатки или отделки трубы на специальном оборудовании - риллинг-станах винтовой прокатки, двух - или трехвалковых. Риллингование устраняет упомянутые недостатки, однако процесс риллингования происходит с увеличением трубы по диаметру до 10-12%. С увеличением диаметра от 4 до 12% осуществляют процесс прошивки заготовки на прошивных станах винтовой прокатки с обеспечением условий минимизации энергосиловых параметров процесса, высокой стойкости прокатного инструмента, главным образом, направляющих линеек, и получения удовлетворительного качества внутренней поверхности гильз.

Операции прошивки и риллингования, определяющие высокое суммарное увеличение диаметра труб, требуют, с одной стороны, использования заготовок заниженного диаметра - что снижает производительность трубопрокатного агрегата и увеличивает потери металла на угар. С другой стороны - в качестве компенсации за увеличение диаметра гильзы и трубы в процессе прошивки и риллингования необходимо соответствующее повышение степени редуцирования, т.е. уменьшение диаметра трубы за счет установки дополнительных клетей редукционно-калибровочного стана либо увеличение обжатия в каждой из клетей при постоянном их количестве. Однако увеличение общей величины редуцирования, независимо от того, как оно обеспечивается, приводит к ухудшению качества наружной и внутренней поверхностей трубы, наведению симметричной разностенности в виде «квадрата» в двухвалковых и «шестиугольника» в трехвалковых калибрах редукционного стана, а также к увеличению концевой обрези.

Отмеченный недостаток прогрессивно возрастает при использовании на малых ТПА более качественной непрерывно-литой заготовки повышенного диаметра 150-156 мм, а основной сортамент используемых заготовок составляет 90-140 (150) мм, при этом используют дорогостоящую катаную заготовку. Кроме того, при использовании заготовок меньшего диаметра снижается производительность ТПА. Риллингование, например в трехвалковом стане сопровождается повышением диаметра прокатываемой трубы до 12%, что требует компенсационного уменьшения диаметра трубы либо за счет прошивки с «глубоким» (до 28-32%) посадом гильзы по диаметру, либо повышением степени редуцирования в редукционно-калибровочном стане. Реализация обоих направлений, как было отмечено выше, связана с повышением энергосиловых параметров, ухудшением качества поверхности, снижением точности труб и интенсификацией износа прокатного инструмента, а в ряде случаев - с невозможностью использования для изготовления труб более качественной и дешевой круглой непрерывно-литой заготовки повышенного диаметра.

Техническая задача, решаемая изобретением, заключается в освоении производства труб из непрерывно-литой заготовки повышенного диаметра, преимущественно на ТПА с автоматическими раскатными станами, увеличении производительности ТПА и повышении качества поверхности и точности труб.

Поставленная задача решается за счет того, что в способе производства бесшовных горячекатаных труб, включающем прошивку нагретой заготовки в гильзу, раскатку гильзы, риллингование и редуцирование трубы, согласно изобретению, при риллинговании уменьшают наружный диаметр трубы по сравнению с наружным диаметром трубы до риллингования путем одновременной деформации стенки трубы с деформацией трубы по диаметру в сужающемся в направлении прокатки калибре, при этом на каждой операции горячего передела осуществляют уменьшение диаметра полого изделия (заготовки).

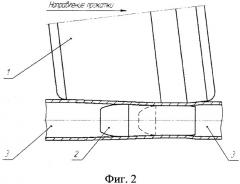

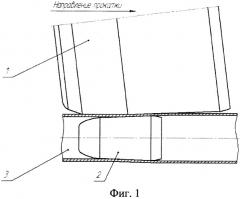

Изобретение иллюстрируется чертежами, где на фиг.1 схематично показано продольное сечение очага деформации при производстве труб известным способом по прототипу, на фиг.2 схематично изображен очаг деформации процесса риллингования при производстве труб предлагаемым способом.

В очаге деформации показаны валок 1 и оправка 2 риллинг-стана, труба 3, которая на входе в очаг деформации является черновой, а на выходе из очага деформации - чистовой.

Способ производства горячекатаных труб рассмотрим по сравнению с осуществлением известного способа по прототипу.

При производстве труб известным способом по прототипу (фиг.1) в очаг деформации риллинг-стана, образованный валками 1 и оправкой 2, задают черновую трубу 3, полученную после раскатки гильзы на короткой оправке автоматстана, у которой в поперечном сечении выраженная симметричная разностенность в виде недораскатанных локальных участков, соответствующих выпускам калибра (например, «лампасов», «усов», «поясков»), а также следы от действия оправки в виде задиров, рисок, неровностей. Во входном участке очага деформации происходит захват трубы 3 валками 1 и безоправочная обкатка трубы до момента «посада» ее на оправку 2. Стабильный первичный захват трубы обеспечивают малые углы входного участка валков, составляющие, как правило, 1-3°, а также наличие трех валков риллинг-стана. Процесс риллингования трубы 3 на коническом рабочем участке оправки 2 в увеличивающемся по ходу прокатки калибре, образованном валками 1 и оправкой 2, обеспечивает необходимое качество поверхности и требуемую точность трубы по стенке. Процесс раскатки на короткой оправке с увеличивающимся в направлении прокатки диаметром рабочего участки всегда сопровождается увеличением диаметра чистовой трубы относительно диаметра трубы, задаваемой в стан. То же касается и случая риллингования трубы на короткой цилиндрической оправке, используемой, в основном в двухвалковом риллинг-стане, в котором диаметр трубы также увеличивается за счет раската неровностей стенки трубы и образования так называемого «разбоя», что не позволяет получить трубы малого диаметра из непрерывно-литой заготовки повышенного диаметра.

В предлагаемом способе производства горячекатаных труб калибровка валка риллинг-стана представляет сочетание входного конического участка с малым углом образующей (например, 2°) и сопряженного с ним цилиндрического участка. Для упрощения процесса риллингования и калибровки валка и обеспечения большей маневренности входной и рабочий участки валка выполнены с конусностью, угол образующей которых одинаковый и составляет, например, 2°. Аналогичный профиль имеет оправка риллинг-стана. Конический рабочий участок валка 1 и конический рабочий участок оправки 2 образуют уменьшающийся по диаметру в направлении прокатки калибр (фиг.2), в котором осуществляют риллингование с уменьшением трубы по диаметру. Механизм риллингования по предлагаемому способу состоит в следующем: черновую трубу 3 после раскатки стенки гильзы в автоматстане на короткой оправке задают в очаг деформации риллинг-стана, образованный валками 1 и оправкой 2. Процесс первичного захвата до момента «посада» на оправку 2 черновой трубы 3 практически не отличается от аналогичной стадии существующего способа. На этой стадии происходит частичный раскат стенки черновой трубы. В последующей стадии риллингования труба 3 одновременно с деформацией стенки получает деформацию по диаметру в сужающемся в направлении прокатки калибре, образованном валками 1 и оправкой 2. Для обеспечения качественного риллингования целесообразно задавать в стан черновую трубу с толщиной стенки, равной номинальной - в этом случае необходимая степень обжатия по стенке достигается за счет утолщения стенки, получаемой путем уменьшения диаметра трубы 3.

Преимуществом редуцирования в риллинг-стане трубы 3 является наличие постоянного контакта ее с оправкой 2, препятствующего развитию растягивающих напряжений на внутренней поверхности и образованию внутренних дефектов. В этом плане процесс риллингования с уменьшением трубы по диаметру технологически более предпочтителен, чем процесс безоправочного редуцирования трубы на редукционно-калибровочном стане.

После редуцирования на оправке на участке обратного конуса труба проходит короткий смежный участок между конусом и цилиндром, и поверхность ее окончательно полируется на цилиндрическом участке.

Способ производства горячекатаных труб, в котором процесс риллингования осуществляли с уменьшением диаметра чистовой трубы, был реализован на полупромышленном двухвалковом прошивном стане при проведении опытной прокатки труб с различной толщиной стенки. В стан задавали заготовку черновой трубы диаметром 73 мм с толщинами стенок 6,5; 9,5 и 13,0 мм, которые обкатывали (риллинговали) в трубы до получения трубы с конечным диаметром 58 мм и толщинами стенок 6,0; 10,0 и 13,0 мм, степень уменьшения диаметра трубы составила порядка 20%. Процесс риллингования проходил устойчиво без отклонений условий первичного и вторичного захвата, а также стадии установившегося процесса, с обеспечением удовлетворительного состояния поверхности и геометрической точности труб.

В сочетании с возможностью ведения процесса прошивки заготовки также с некоторым уменьшением гильзы по диаметру в пределах до 10%, реализация процесса риллингования с уменьшением диаметра чистовой трубы по сравнению с диаметром трубы до риллингования изменяет качественно способ производства труб на ТПА с автоматическим станом за счет обеспечения возможности осуществления горячего передела с последовательным уменьшением диаметра полого изделия на каждой технологической операции и освоения производства труб из непрерывно-литой заготовки повышенного диаметра.

Для осуществления предлагаемого способа был подготовлен прокатный инструмент и проведена опытная прокатка труб размером 127×10 мм из непрерывно-литой заготовки повышенного диаметра 156 мм - с уменьшением диаметра трубы в процессе риллингования. Прокат труб осуществляли по схеме:

Как следует из схемы прокатки, изменения режимов деформации коснулись операции прошивки, которую осуществляли с небольшим уменьшением гильзы по диаметру относительно диаметра заготовки (приемлемая величина уменьшения диаметра гильзы относительно диаметра заготовки для процесса прошивки составляет 2,0-5,0%) и операции риллингования, в которой уменьшение диаметра чистовой трубы составило 5,2%. Процессы прошивки и риллингования были стабильными, средняя величина токовой нагрузки на привод прошивного стана не превышала 3 кА при предельно допустимой 4 кА, на привод риллинг-стана - 0,6 кА при допустимой 1,0 кА. Было прокатано 78 труб, качество поверхности и геометрическая точность труб - удовлетворительные. Все трубы прошли технический контроль и сданы в соответствии с требованиями ГОСТ 8732-78 с выходом годного 98,8%.

Кроме того, возможна реализация способа, сочетающего наиболее благоприятный режим работы на операции сквозной прошивки с обеспечением минимизации энергосиловых параметров процесса, получения удовлетворительного качества внутренней поверхности гильз, а также обеспечения высокой стойкости прокатного инструмента, главным образом, направляющих линеек, т.е. увеличение диаметра гильзы относительно диаметра заготовки, задаваемой в стан, с последующим поэтапным уменьшением диаметра полого изделия на каждой операции горячего передела, например, по схеме:

В известном способе производства горячекатаных труб, по меньшей мере, одну их технологических операций - риллингование осуществляли с обязательным увеличением диаметра трубы для обеспечения высокого качества поверхности. Однако реализация этого способа требовала использования заготовок уменьшенного диаметра и, главное - различных типоразмеров, что снижало производительность ТПА и требовало использования катаной заготовки. Предлагаемый способ, в отличие от известного, позволяет осуществлять все без исключения технологические операции горячего передела с уменьшением диаметра полого изделия, что дает возможность использовать для производства труб заготовку повышенного диаметра, в основном - непрерывно-литую, повысить производительность ТПА и качество труб.

Таким образом, реализация предлагаемого способа производства труб позволяет освоить производство труб на малых ТПА с автоматическими раскатными станами из непрерывно-литой заготовки повышенного диаметра 156 мм, менее затратной и более качественной в сравнении с катаной, унифицировать типоразмеры используемых заготовок, сократить номенклатуру прокатного инструмента, повысить производительность трубопрокатных агрегатов, качество поверхности и точность труб.

Способ производства бесшовных горячекатаных труб, включающий прошивку нагретой заготовки в гильзу, раскатку гильзы, риллингование и редуцирование трубы, отличающийся тем, что при риллинговании уменьшают наружный диаметр трубы по сравнению с наружным диаметром трубы до риллингования путем одновременной деформации стенки трубы с деформацией трубы по диаметру в сужающемся в направлении прокатки калибре, при этом на каждой операции горячего передела осуществляют уменьшение диаметра заготовки.