Способ экструзии пластифицированных порошковых материалов (варианты) и устройство для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к способам и устройствам для экструзии пластифицированных порошковых материалов. Изобретение позволит повысить плотность, однородность изделий. Способ экструзии пластифицированных порошковых материалов включает формование из материала исходной заготовки и ее продавливание вдоль оси экструзии через деформационный канал переменного сечения. В процессе продавливания через деформационный канал материал подвергают одновременному воздействию разнознаковых циклических деформаций вытяжки, сдвига и кручения путем создания в материале двух разнознаковых циклических деформаций осадки, направленных ортогонально к оси экструзии и действующих в противофазе. Максимальные приращения одной из этих деформаций осадки задают материалу в плоскости, проходящей через ось экструзии. Максимальное приращение второй из этих деформаций осадки задают материалу на входе и выходе деформационного канала ортогонально к указанной плоскости. Направления максимальных приращений второй деформации осадки в процессе продавливания материала через деформационный канал изменяют путем их поворота вокруг оси канала по любой гладкой периодической функции, период которой равен длине деформационного канала, а амплитуда равна 15-75°. 4 н.п. ф-лы, 9 ил.

Реферат

Данное техническое решение относится к области изготовления длинномерных спрессованных заготовок из порошков, в частности, к способам и устройствам для экструзии пластифицированных и пластичных порошковых материалов.

Известен способ экструзии пластифицированных порошковых материалов, включающий сжатие исходной заготовки и ее последующее продавливание через деформационный канал, содержащий одну или несколько секций переменного сечения, при этом продавливаемый материал в каждой из них подвергают двум взаимно ортогональным деформациям осадки в направлениях, ортогональных направлению вытяжки, а направление деформаций в каждой последующей секции изменяют на угол 30-90° относительно направления предыдущей осадки (Патент RU 2272707 C2, МПК B28B 3/26, 2004 год). Данный способ используется, в основном, при изготовлении длинномерных изделий из пластифицированных керамических порошков.

Известно также устройство для осуществления указанного выше способа, включающее экструдер, деформирующий элемент с рабочим каналом, выполненным в виде одного или нескольких профилированных участков, и формообразующую фильеру, при этом в каждом из профилированных участков форма сечения канала в плоскости, ортогональной его оси, изменяется последовательно по направлению к выходному отверстию канала через переходные сечения сложной формы до круга с диаметром, равном диаметру круга на входе в канал, при этом поверхность каждого профилированного участка рабочего канала выполнена в виде двух пар находящихся в противофазе волновых поверхностей, симметричных относительно оси рабочего канала и плавно переходящих друг в друга, причем максимальные приращения расстояний от поверхности канала до его оси для каждой пары этих поверхностей расположены в двух взаимно ортогональных плоскостях, проходящих через ось рабочего канала (Патент RU 2272707 C2, МПК B28B 3/26, 2004 год).

К недостаткам известного технического решения относится то, что оно имеет ограниченное применение, т.к. дает требуемое качество спрессованных заготовок для шнековых прессов с диаметром «тела» шнека, не превышающем 0,5 диаметра рабочего канала шнека. Такие пресса широко применяются для формования изделий из пластифицированных шихт, деформация которых не требует давлений более 4 МПа. Для материалов, формование изделий из которых требует давления до 10-50 МПа, такой способ обработки прессуемого материала не обеспечивает достаточной степени деформационной проработки центральных зон заготовки, так как для экструзии этих материалов используются пресса с диаметром тела шнека до 0,8 диаметра канала пресса. Применение таких прессов требует для уплотнения материала в центральной зоне заготовки существенно больших степеней вытяжки материала, которые технически трудно реализовать, или таких степеней и способов его дополнительной деформации, которые известное решение обеспечить не может. Для прессов с такими рабочими параметрами использование известного технического решения не обеспечивает получение экструдированных порошковых материалов высокого качества (наблюдаются значительные градиенты плотности в поперечных сечениях заготовок и высокая остаточная пористость в их центральных зонах). Кроме этого, известное техническое решение создает высокую анизотропию свойств материала в поперечных сечениях заготовки.

Таким образом, задачей настоящего изобретения является получение высокоплотного однородно деформированного материала и повышение уровня механических свойств изделий, полученных из спрессованных заготовок.

Технический результат изобретения заключается в повышении плотности, однородности и механических свойств экструдируемого материала за счет создания в материале в процессе экструзии комбинации из разнознаковых циклических деформаций вытяжки, сдвига, кручения и разнознаковых циклических деформаций осадки, направленных ортогонально к оси вытяжки.

Указанная задача решается за счет того, что в способе экструзии пластифицированных порошковых материалов по первому варианту, включающем формование из материала исходной заготовки и ее продавливание вдоль оси экструзии через деформационный канал переменного сечения, продавливаемый через деформационный канал материал подвергают разнознаковым циклическим деформациям вытяжки и двум разнознаковым циклическим деформациям осадки, направленным ортогонально к оси экструзии и действующим в противофазе, согласно изобретению для создания в материале циклических разнознаковых деформаций сдвига и кручения максимальные приращения одной из этих деформаций осадки задают материалу в плоскости, проходящей через ось экструзии, а вторая из этих деформаций на входе и выходе из деформационного канала ортогональна к указанной плоскости, при этом направления максимальных приращений данной осадки в процессе продавливания материала через деформационный канал изменяют путем их поворота вокруг оси канала по любой гладкой периодической функции, период которой равен длине деформационного канала, а амплитуда равна 15-75°.

Указанная задача также решается за счет того, что в способе экструзии пластифицированных порошковых материалов по второму варианту, включающем формование из материала исходной заготовки и ее продавливание вдоль оси экструзии через деформационный канал, имеющий несколько участков переменного сечения, продавливаемый через деформационный канал материал подвергают разнознаковым циклическим деформациям вытяжки и двум разнознаковым циклическим деформациям осадки, направленным ортогонально к оси экструзии и действующим в противофазе, согласно изобретению для создания в материале циклических разнознаковых деформаций сдвига и кручения максимальные приращения одной из этих деформаций осадки задают материалу в плоскости, проходящей через ось экструзии, а вторая из этих деформаций на входе и выходе каждого участка деформационного канала ортогональна к указанной плоскости, при этом направления максимальных приращений данной осадки в процессе продавливания материала через каждый участок деформационного канала изменяют путем их поворота вокруг оси канала по любой гладкой периодической функции, период которой равен длине соответствующего участка деформационного канала, а амплитуда равна 15-75°, при этом на каждом последующем участке деформационного канала плоскость, в которой первая из этих деформаций имеет максимальные приращения, повернута относительно аналогичной плоскости предыдущего участка вокруг оси экструзии на 30-90°.

Указанная задача решается за счет того, что в устройстве для экструзии пластифицированных порошковых материалов по первому варианту, включающем экструдер, деформирующий элемент с рабочим каналом и формообразующую фильеру, согласно изобретению профилированная поверхность рабочего канала выполнена в виде двух пар находящихся в противофазе волновых поверхностей, симметричных относительно оси рабочего канала и плавно переходящих друг в друга, причем для одной пары этих поверхностей максимальные приращения расстояний от поверхности канала до его оси расположены в плоскости, проходящей через ось канала, а для второй - в профилированной поверхности, образующие которой по всей длине канала ортогональны к его оси, а на входе и выходе из деформирующего элемента ортогональны к указанной плоскости, при этом угол поворота указанных образующих вокруг оси описывается гладкой периодической функцией с амплитудой 15-75°.

Указанная задача также решается за счет того, что в устройстве для экструзии пластифицированных порошковых материалов по второму варианту, включающем экструдер, деформирующий элемент с рабочим каналом, имеющим несколько соосно расположенных профилированных участков, и формообразующую фильеру, согласно изобретению поверхность каждого из профилированных участков рабочего канала выполнена в виде двух пар находящихся в противофазе волновых поверхностей, симметричных относительно оси рабочего канала и плавно переходящих друг в друга, причем для одной пары этих поверхностей максимальные приращения расстояний от поверхности канала до его оси расположены в плоскости, проходящей через ось указанного канала, а для второй - в профилированной поверхности, образующие которой по всей длине канала ортогональны к его оси, а на входе и выходе каждого профилированного участка деформирующего элемента ортогональны к указанной плоскости, при этом угол поворота указанных образующих вокруг оси описывается гладкой периодической функцией с амплитудой 15-75°, а профилированные участки рабочего канала расположены таким образом, что плоскость, в которой первая пара волновых поверхностей имеет максимальные приращения расстояний от поверхности канала до его оси, на каждом последующем участке деформационного канала повернута вокруг оси деформационного канала на 30-90° относительно аналогичной плоскости предыдущего участка.

Сущность предложенной группы изобретений состоит в обеспечении одновременного воздействия на продавливаемый материал разнознаковых циклических деформаций вытяжки и двух разнознаковых циклических деформаций осадки, направленных ортогонально к оси экструзии и действующих в противофазе, причем согласно изобретению максимальные приращения одной из этих деформаций осадки задают материалу в плоскости, проходящей через ось экструзии, а вторая из этих деформаций на входном и выходном участках деформационного канала (или его участка) ортогональна к указанной плоскости, при этом направления максимальных приращений данной осадки в процессе продавливания материала через деформационный канал (или его участок) изменяют путем их поворота вокруг оси канала по любой гладкой периодической функции, период которой равен длине деформационного канала, а амплитуда равна 15-75°, что создает в материале циклические разнознаковые деформации сдвига и кручения.

При этом зону деформационной обработки материала условно можно разделить на два участка. На первом участке этой зоны площадь сечения заготовки уменьшается на 10-40% и материал получает продольную деформацию вытяжки. На втором участке зоны деформационной обработки площадь сечения заготовки возрастает до исходной величины, при этом материал получает в этой зоне деформацию продольной осадки, т.е. сжатие вдоль оси. Такое воздействие позволяет реализовать разнознаковую деформацию вытяжки.

Кроме этого, материал получает последовательно две деформации осадки, ортогональные к оси вытяжки. На первом участке зоны деформационной обработки материала направления максимальных приращений одной из этих деформаций изменяют, поворачивая направления деформации по длине рабочего канала вокруг оси канала по гладкой периодической функции с периодом, равным длине канала на угол 15-75°, который является ее амплитудой. При этом ортогональное к оси вытяжки максимальное расширение материала от деформации сжатия (осадки) имеет место в плоскости, проходящей через ось экструзии и ортогональной к начальному направлению осадки на этом участке. Сочетание разнонаправленных деформаций сжатия с сохраняющими свое направление деформациями расширения материала создает дополнительные деформации сдвига и кручения, величина которых зависит от величины угла отклонения направлений деформаций сжатия (осадки).

На втором участке деформация сжатия материала в ортогональном к оси вытяжки направлении (его осадка) достигает максимальной величины в плоскости, проходящей через ось экструзии, и в которой на первом участке контролировалось расширение материала, а максимальное расширение на этом участке сжимаемый материал получает в направлениях, которые ортогональны к оси вытяжки, а угол их поворота вокруг оси вытяжки вдоль всего участка задают по второй половине периода гладкой периодической функции, которая к переходу от первого участка зоны ко второму достигла своего амплитудного значения. Таким образом, в начале второго участка направление максимального приращения расширения материала пересекает направление сжатия под углом 15-75°, а в конце второго участка ортогонально к нему, что вызывает деформации сдвига и кручения материала в направлениях, которые противоположны направлениям этих деформаций на первом участке.

Такое сочетание деформационных воздействий обеспечивает повышение однородности структуры обрабатываемого материала, снижение уровня его пористости и повышение механических свойств изделий, полученных из спрессованных заготовок.

Конструктивные особенности рабочего канала деформирующего элемента (выполнение профилированной поверхности рабочего канала - или его участка во втором варианте - в виде двух пар находящихся в противофазе волновых поверхностей, симметричных относительно оси рабочего канала и плавно переходящих друг в друга, причем для одной пары этих поверхностей максимальные приращения расстояний от поверхности канала до его оси расположены в плоскости, проходящей через ось указанного канала, а для второй - в профилированной поверхности, образующие которой ортогональны к его оси на входе и выходе из деформирующего элемента ортогональны к указанной плоскости, а по длине канала угол поворота их вокруг оси описывается гладкой периодической функцией с амплитудой 15-75°) позволяют осуществить разнознаковые циклические деформации вытяжки, сдвига и кручения, а также разнознаковые циклические деформации осадки продавливаемого материала в ортогональном к оси направлении, в результате чего происходит формирование высокоплотного и равномерно уплотненного материала по всему объему изделий. Таким образом, такая геометрия рабочей поверхности деформирующего элемента позволяет осуществить описанную выше комплексную циклическую разнознаковую деформацию продавливаемого материала с высокой эффективностью.

Использование во втором варианте устройства для реализации второго варианта способа деформирующего элемента, состоящего из нескольких соосно расположенных частей, имеющих аналогично выполненные профилированные поверхности, каждый последующий из которых повернут относительно предыдущего вокруг оси рабочего канала на 30-90°, позволяет многократно повторить процесс деформационной проработки материала и повысить его плотность и однородность механических свойств.

В данном варианте выполнения устройства для экструзии пластифицированных и пластичных порошковых материалов обеспечивается возможность управления свойствами и структурой спрессованного материала, что, в свою очередь, способствует повышению уровня эксплуатационных характеристик (свойств) изделий, полученных из спрессованных заготовок.

Таким образом, совокупность признаков предложенных способов и устройств направлены на повышение однородности структуры деформированного материала и на повышение качества изделий, полученных из спрессованных заготовок.

Группа изобретений иллюстрируется чертежами.

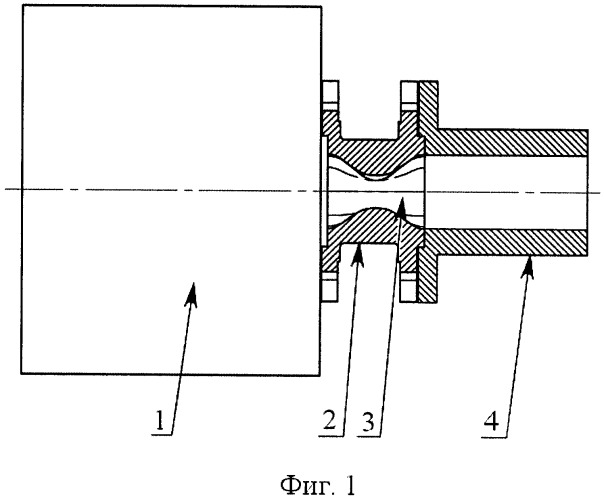

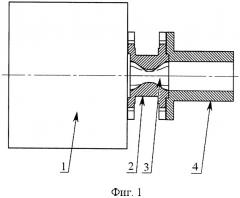

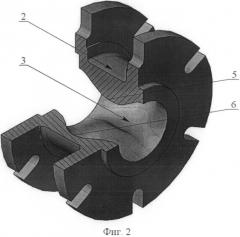

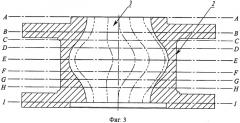

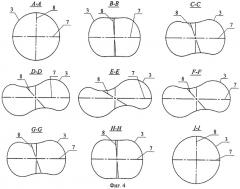

На фиг.1 приведена принципиальная схема предложенного устройства по первому варианту; на фиг.2 - вид на рабочий канал деформирующего элемента (аксонометрия) с одним профилированным участком; на фиг.3 - осевое сечение деформирующего элемента с одним профилированным участком; на фиг.4 - схема изменения геометрии сечений полости профилированного участка рабочего канала вдоль его оси, обозначенных на фиг.3; на фиг.5 - деформирующий элемент, состоящий из нескольких частей, формирующих несколько профилированных участков рабочего канала (по второму варианту устройства), на фиг.6 - сечение длинномерной заготовки из порошка сверхвысокомолекулярного полиэтилена (СВМПЭ), полученной известными способом и устройством, на фиг.7 - сечение такой же заготовки, полученной предложенными способом и устройством, на фиг.8 - керамический материал, полученный известными способом и устройством, и на фиг.9 - керамический материал, полученный предложенными способом и устройством.

Устройство для экструзии пластифицированных порошковых материалов (фиг.1) состоит из экструдера 1, деформирующего элемента 2 с рабочим (деформационным) каналом 3 и формообразующей фильеры 4. При этом рабочий канал 3 деформирующего элемента 2 имеет один (фиг.1) или несколько (фиг.5) профилированных участков. Поверхность каждого профилированного участка рабочего канала 3 выполнена в виде двух пар находящихся в противофазе волновых поверхностей 5 и 6, симметричных относительно оси рабочего канала 3 и плавно переходящих друг в друга. При этом для одной пары этих поверхностей максимальные приращения расстояний от поверхности канала 3 до его оси лежат в плоскости 7 (фиг.3, 4), проходящей через ось указанного канала, а для второй - в профилированной поверхности, образующие 8 которой ортогональны к оси канала 3, а на входе и выходе из деформирующего элемента 2 также ортогональны и к указанной плоскости 7, проходящей через ось канала 3. При этом по длине рабочего канала 3 направление указанных образующих 8 изменяется, а угол их поворота вокруг оси канала 3 описывается гладкой периодической функцией, период которой равен длине канала 3 (или длине участка канала во втором варианте), а амплитуда равна 15-75°.

Во втором варианте выполнения данного устройства (см. фиг.5) деформирующий элемент 2 состоит из нескольких частей 9, образующих соосные участки рабочего деформационного канала 3. Части 9 повернуты относительно друг друга вокруг его оси, при этом а профилированные участки рабочего канала расположены таким образом, что плоскость, в которой первая пара волновых поверхностей имеет максимальные приращения расстояний от поверхности канала до его оси, на каждом последующем участке деформационного канала повернута вокруг оси деформационного канала на 30-90° относительно аналогичной плоскости предыдущего участка.

Предложенное устройство для экструзии пластифицированных материалов работает следующим образом. В деформирующий элемент 2 шнековый пресс (на чертежах не показан) подает массу обрабатываемого материала для продавливания через рабочий (деформационный) канал 3.

В каждом сечении, ортогональном оси рабочего канала 3, полость, ограниченная поверхностью канала 3, имеет форму, отличающуюся от геометрии соседних сечений. Так как продавливаемая через канал масса заполняет весь объем рабочего канала 3, то перемещение ее вдоль его оси приводит к изменению формы и площади ее сечения. Таким образом, трансформация формы и площади сечения рабочего канала 3 от круглой к выпукло-вогнутой и обратно позволяет только за счет проталкивания массы вдоль его оси подвергнуть ее двум разнонаправленным и смещенным по фазе циклическим деформациям осадки, а также разнознаковым деформациям вытяжки, сдвига и кручения.

При этом на первой части рабочего канала (или каждого профилированного деформирующего участка рабочего канала 3 во втором варианте) выпуклые части контура сечения по длине канала увеличивают свой размер и поворачиваются по ходу канала 3 вокруг его оси по гладкой периодической функции с амплитудой от 15 до 75° с периодом, равным длине этого участка, задавая направления сжатия (осадки) материала, а на второй - возвращаются в первоначальную форму и в исходное положение (фиг.3, 4). На первом участке зоны деформации максимальное расширение массы в процессе ее сжатия, ортогонального к оси канала 3, ограничивается контуром, образованным пересечением поверхности канала 3 плоскостью 7, проходящей через его ось. Такое сочетание изменяющегося направления осадки и фиксированного положения этой плоскости, проходящей вдоль оси канала, а также изменение положения центров масс относительно этой плоскости, вызывает перемещения слоев материала, находящихся в зонах, ограниченных вогнутым контуром сечения, относительно друг друга вдоль этой плоскости, а также поворот экструдируемой массы от сечения к сечению вокруг оси канала 3. При этом максимальную величину деформаций сдвига и кручения материал получает в центральных зонах экструдируемой заготовки.

Трансформация формы двух вогнутых элементов контура сечений от симметричных относительно этой плоскости 7 до существенно асимметричных вызывает деформации сдвига и кручения в тех объемах материала, которые находятся в этих зонах. Во второй части деформационного канала 3 происходит уменьшение размеров выпуклых элементов сечения, увеличение расстояния между ними и возвращение их к исходному положению, ортогональному к указанной выше продольной плоскости 7, проходящей через его ось. При этом в указанной плоскости расстояние от поверхности канала 3 до его оси уменьшается и к выходу из деформационного канала 3 сечение принимает круглую форму, что приводит на втором участке зоны деформации к максимальному сжатию материала вдоль этой плоскости 7, в которой на первом участке наблюдалось максимальное расширение материала, а степень расширения материала, полученного за счет указанной деформации сжатия, задается изменением размеров, формы и положения выпуклых элементов сечения. В итоге материал получает деформацию сжатия в новом направлении, а восстановление первоначальной геометрии сечений выпуклых элементов контролирует расширение материала и вызывает деформации сдвига и кручения массы материала в направлениях, противоположных тем, которые они имели на первой части каждого профилированного участка деформационного канала 3.

Использование описанного технического решения (двух вариантов способа экструзии пластифицированных масс и пластичных порошковых материалов и устройства для его осуществления) для получения длинномерных изделий из пластифицированных масс и порошков пластичных материалов позволило существенно повысить плотность, однородность структуры и уровень механических свойств полученных изделий. Так, пористость в центральных зонах экструдированных заготовок из коксопековых композиций за счет использования предложенного технического решения не превышала 0,5-1% (по сравнению с пористостью 10-20%, которую имели заготовки, полученные при помощи известного технического решения). При этом удалось полностью исключить неоднородность структуры полученного материала по сечению заготовки даже для шихт, которые содержали порошки кокса с дисперсностью 2-10 мкм и порошки пека с размерами до 500 мкм. Уровень механических свойств отформованных заготовок, вытянутых из указанного материала, повысился, в среднем, в 2-3 раза. Аналогичный результат был достигнут и при экструдировании порошков СВМПЭ. Поперечное сечение таких заготовок показано на фиг.6 и 7. Использование предлагаемого технического решения позволило, как показано на фиг.8 и 9, уменьшить анизотропию структуры в поперечных сечениях экструдированных заготовок из пластифицированных керамических масс, а также ликвидировать перепад плотности материала по объему заготовки.

Использование данного технического решения при производстве изделий из порошков СВМПЭ и пластифицированных порошков углеродных и керамических материалов позволяет получить практически беспористые и структурно однородные крупногабаритные экструдированные заготовки уже при степенях вытяжки порядка двух.

Таким образом, применение предложенного технического решения обеспечивает достижение заданного технического результата - повышение плотности и однородности структуры длинномерных деформированных заготовок из пластифицированных порошков и повышение уровня механических свойств и других эксплуатационных характеристик изделий, полученных из спрессованных заготовок.

Данное техническое решение может быть успешно применено также и при получении длинномерных крупногабаритных изделий из других порошковых материалов.

1. Способ экструзии пластифицированных порошковых материалов, включающий формование из материала исходной заготовки и ее продавливание вдоль оси экструзии через деформационный канал переменного сечения, в процессе которого продавливаемый через деформационный канал материал подвергают разнознаковым циклическим деформациям вытяжки, сдвига, кручения и двум разнознаковым циклическим деформациям осадки, направленным ортогонально к оси экструзии и действующим в противофазе, при этом максимальные приращения одной из этих деформаций осадки задают материалу в плоскости, проходящей через ось экструзии, а вторая из этих деформаций на входном и выходном участках деформационного канала ортогональна к указанной плоскости, при этом направления максимальных приращений данной осадки в процессе продавливания материала через деформационный канал изменяют путем их поворота вокруг оси канала по любой гладкой периодической функции, период которой равен длине деформационного канала, а амплитуда равна 15-75°.

2. Способ экструзии пластифицированных порошковых материалов, включающий формование из материала исходной заготовки и ее продавливание вдоль оси экструзии через деформационный канал, имеющий несколько участков переменного сечения, в процессе которого продавливаемый через каждый участок деформационного канала материал подвергают разнознаковым циклическим деформациям вытяжки, сдвига, кручения и двум разнознаковым циклическим деформациям осадки, направленным ортогонально к оси экструзии и действующим в противофазе, при этом максимальные приращения одной из этих деформаций осадки задают материалу в плоскости, проходящей через ось экструзии, а вторая из этих деформаций на входе и выходе каждого участка деформационного канала ортогональна к указанной плоскости, при этом направления максимальных приращений данной осадки в процессе продавливания материала через каждый участок деформационного канала изменяют путем их поворота вокруг оси канала по любой гладкой периодической функции, период которой равен длине соответствующего участка деформационного канала, а амплитуда равна 15-75°, при этом на каждом последующем участке деформационного канала плоскость, в которой первая из этих деформаций имеет максимальные приращения, повернута относительно аналогичной плоскости предыдущего участка вокруг оси экструзии на 30-90°.

3. Устройство для экструзии пластифицированных порошковых материалов, включающее экструдер, деформирующий элемент с рабочим каналом и формообразующую фильеру, при этом профилированная поверхность рабочего канала выполнена в виде двух пар находящихся в противофазе волновых поверхностей, симметричных относительно оси рабочего канала и плавно переходящих друг в друга, причем для одной пары этих поверхностей максимальные приращения расстояний от поверхности канала до его оси расположены в плоскости, проходящей через ось канала, а для второй - в профилированной поверхности, образующие которой по всей длине канала ортогональны к его оси, а на входе и выходе из деформирующего элемента ортогональны к указанной плоскости, при этом угол поворота указанных образующих вокруг оси описывается гладкой периодической функцией с амплитудой 15-75°.

4. Устройство для экструзии пластифицированных порошковых материалов, включающее экструдер, деформирующий элемент с рабочим каналом, имеющим несколько соосно расположенных профилированных участков, и формообразующую фильеру, при этом поверхность каждого из профилированных участков рабочего канала выполнена в виде двух пар находящихся в противофазе волновых поверхностей, симметричных относительно оси рабочего канала и плавно переходящих друг в друга, причем для одной пары этих поверхностей максимальные приращения расстояний от поверхности канала до его оси расположены в плоскости, проходящей через ось указанного канала, а для второй - в профилированной поверхности, образующие которой по всей длине канала ортогональны к его оси, а на входе и выходе каждого профилированного участка деформирующего элемента ортогональны к указанной плоскости, при этом угол поворота указанных образующих вокруг оси описывается гладкой периодической функцией с амплитудой 15-75°, а профилированные участки рабочего канала расположены таким образом, что плоскость, в которой первая пара волновых поверхностей имеет максимальные приращения расстояний от поверхности канала до его оси, на каждом последующем участке деформационного канала повернута вокруг оси деформационного канала на 30-90° относительно аналогичной плоскости предыдущего участка.