Конструкционный материал на основе синтактного пенопласта, способ его получения и способ получения композиционного материала на основе указанного конструкционного материала

Иллюстрации

Показать всеИзобретение относится к конструкционному материалу для авиа- и судостроения, машиностроения, промышленного и гражданского строительства, способу получения такого материала и его применению для получения конструкций и изделий. Конструкционный материал содержит множество композитных компонентов, закрепленных на листовой основе с обеспечением свободного пространства между ними. Указанные компоненты выполнены индивидуально (раздельно) путем свободной заливки, прессования, литья или экструзии из синтактного пенопласта на основе термореактивного полимерного связующего, выбранного из группы полиэфирной смолы, полиимидной смолы, винилэфирной смолы и эпоксидной смолы. Способ получения указанного материала включает изготовление отдельных компонентов из синтактного пенопласта с последующим закреплением их на листовой основе с обеспечением свободного пространства между ними. Технический результат - получение конструкционного материала, подходящего для применения в методах вакуумного или инжекционного формования, обладающего преимуществами синтактного пенопласта и высокой технологичностью. 5 н. и 14 з.п. ф-лы, 2 табл., 4 ил., 3 пр.

Реферат

Область техники

Настоящее изобретение относится к области конструкционных материалов для авиа- и судостроения, машиностроения, промышленного и гражданского строительства. В частности, изобретение относится к конструкционным полимерным композиционным материалам, подходящим для применения в качестве среднего слоя сэндвич-структур.

Уровень техники

В последнее время все большее внимание уделяется вопросам разработки новых конструкционных материалов с улучшенными эксплуатационными характеристиками, подходящих для изготовления изделий и конструкций с применением современных технологий. Так, в течение нескольких последних десятилетий одним из перспективных направлений разработки в области конструкционных материалов является создание многослойных композиционных материалов, в частности т.н. «сэндвич-структур».

Многослойные композиционные материалы находят широкое применение в различных отраслях промышленности, в частности в областях, требующих применения высокотехнологичных материалов, таких как авиа- и судостроение. Такие материалы представляют собой многослойные, зачастую трехслойные, структуры, содержащие два несущих слоя и средний слой из легкого прочного материала, обеспечивающий совместную работу несущих слоев.

Известно множество полимерных материалов, подходящих для изготовления средних слоев многослойных композитов. Примеры таких материалов включают пено- и поропласты, например вспененные поливинилхлоридные (ПВХ) и полиэтилентерефталатные (ПЭТ) полимеры. При этом из уровня техники известен ряд решений, обеспечивающих возможность применения таких материалов в качестве средних слоев многослойных композитов с применением современных технологичных вакуумных методов их формования, в частности инфузионных и инжекционных методов.

Так, известен т.н. «контурный» пенопласт на основе ПВХ, выпускаемый под торговым названием Divinycell H компанией DIAB (Швеция) (см., например, WO 2007/141647), принятый в качестве ближайшего аналога настоящего изобретения. Указанный ПВХ пенопласт изготавливается в виде листов, нарезанных на отдельные ячейки квадратной или прямоугольной формы, при этом для обеспечения целостности листа на одну из его сторон наклеена стеклосетка; ширина каналов между ячейками определяется шириной ножа, используемого для разрезания листового ПВХ. Наличие каналов между ячейками из ПВХ позволяет применять этот материал для изготовления конструкций и изделий методом вакуумной инфузии, а также обеспечивает возможность укладки материала на цилиндрические поверхности. Недостатком указанного материала является сравнительно невысокая прочность и теплостойкость ПВХ, а также возможность его усадки и деструкции при старении и нагреве и высокое водопоглощение (до 30% по массе). Кроме того, применение ячеек квадратной или прямоугольной формы не позволяет производить его укладку на поверхности двойной кривизны, а высокая пористость материала приводит к снижению скорости распределения смолы в каналах при применении материала в методах вакуумной инфузии. Также при применении такого пенопласта в сэндвич-материалах за счет большой разницы в модулях упругости ПВХ и отвержденной смолы нагрузка между несущими слоями материала передается преимущественно ячейками из отвержденной смолы (имеющей, как правило, низкое относительное удлинение), что приводит к преждевременному трещинообразованию и в конечном итоге потере несущей способности сэндвич-материала.

Другим примером контурных пенопластов является пенопласт на основе полиэтилентерефталата (ПЭТ), выпускаемый под торговым названием Airex компанией ALCAN AIREX AG (Швейцария). По своим эксплуатационным характеристикам указанный материал сопоставим с ПВХ-пенопластами и обладает теми же недостатками.

Сходными эксплуатационными технологическими характеристиками обладают и т.н. полимерные маты, содержащие в качестве наполнителя полимерные микросферы. К ним относятся полимерные материалы для применения в инфузионных и инжекционных методах, выпускаемые под торговым названием Lantor Soric компанией Lantor B.V. (Нидерланды). В частности, в публикации международной заявки WO 2008063060 предложен материал среднего слоя, представляющий собой нетканое полимерное волокнистое полотно, содержащее множество элементов из вспененного полимера, разделенных каналами. Применяемые полимерные маты предпочтительно представляют собой вспененные полимеры с закрытыми порами, содержащие полые микросферы. Предложенный материал обладает сопоставимыми с ПВХ и ПЭТ прочностными характеристиками, но впитывает применяемые при инфузии смолы (до 20 раз больше собственного веса), что приводит к сильному разогреву и усадке (а следовательно, большим внутренним деформациям и напряжениям) при полимеризации смолы-связующего и высокой плотности (а следовательно, большому весу) готового изделия. Кроме того, волокнистая структура нетканого полотна препятствует свободному прохождению смолы по каналам между полимерными элементами, что приводит к снижению скорости протекания процесса инфузии, необходимости применения дополнительных технологических решений (создания более высокого разрежения, введения смолопроводящих слоев) и, как следствие, удорожанию технологического процесса в целом.

Наиболее перспективными конструкционными материалами с точки зрения своих эксплуатационных характеристик в настоящее время являются синтактные пенопласты, или сферопластики. Указанные материалы обладают высокими прочностными и упругими характеристиками, низким водопоглощением (менее 1-3% по массе), устойчивы к действию высоких температур и широко применяются в авиа- и судостроении, а также в качестве материала среднего слоя многослойных конструкций и изделий.

Синтактные пенопласты являются заливочным малоусадочным материалом и способны заполнять оснастку любой конфигурации. Традиционным способом формования изделий из синтактных пенопластов является литье в форму (см., например, патент РФ 2049016, где описано получение блока плавучести из сферопластика). Однако указанный способ не подходит для получения крупногабаритных конструкций и изделий, таких как корпусы судов или подводных аппаратов. Другие известные способы изготовления изделий из синтактного пенопласта включают прессование, шпательную укладку и напыление. Вследствие своей низкой технологичности эти способы являются дорогостоящими и трудозатратными или попросту неприменимы для получения конструкций и изделий большого размера.

Таким образом, в настоящее время существует потребность в создании конструкционного материала, подходящего для применения в вакуумных и инжекционных методах формования, который обладал бы преимуществами синтактных пенопластов и вместе с тем высокой технологичностью. При этом желательно, чтобы такой материал обеспечивал возможность быстрого проведения процесса вакуумной инфузии при невысоком разрежении, в том числе без применения дополнительных смолопроводящих слоев.

Одной из задач настоящего изобретения является создание конструкционного материала, подходящего для изготовления полимерных композиционных материалов (ПКМ) методом вакуумного или инжекционного формования с обеспечением повышенных прочностных и упругих характеристик полученных ПКМ.

Другой задачей настоящего изобретения является создание конструкционного материала, подходящего для применения в методах вакуумного или инжекционного формования с обеспечением быстрого распределения полимерного связующего через материал при пониженном поглощении связующего материалом.

В настоящем изобретении указанные задачи решены с помощью предложенного конструкционного материала, содержащего множество компонентов из синтактного пенопласта, закрепленных на листовой основе с обеспечением свободного пространства между ними.

Краткое описание изобретения

В настоящем изобретении предложен конструкционный материал на основе синтактного пенопласта, подходящий для применения в вакуумных инфузионных и инжекционных методах формования. Конструкционный материал согласно изобретению содержит множество компонентов из синтактного пенопласта, закрепленных на листовой основе с обеспечением свободного пространства между ними.

Предложенный конструкционный материал выполнен из компонентов, изготовленных из синтактного пенопласта, характеризующегося высокими значениями модуля упругости (примерно от 2 до 5 ГПа, в зависимости от конкретного типа синтактного пенопласта), модуля сдвига (примерно от 1,2 до 2 ГПа), разрушающего напряжения при растяжении (примерно от 8 до 16 МПа) и разрушающего напряжения при сжатии (примерно от 50 до 73 МПа), и при этом, в отличие от традиционного синтактного пенопласта, подходит для применения в вакуумных инфузионных методах формования.

Таким образом, технический результат настоящего изобретения заключается в обеспечении конструкционного материала, имеющего высокий модуль упругости (примерно от 2 до 5 ГПа, в зависимости от конкретного типа синтактного пенопласта) и модуль сдвига (примерно от 1,2 до 2 ГПа), высокое разрушающее напряжение при растяжении (примерно от 8 до 16 МПа) и разрушающее напряжение при сжатии (примерно от 50 до 73 МПа) и при этом подходящего для применения в методах вакуумной инфузии.

Кроме того, благодаря пониженной пористости и пониженной шероховатости компонентов из синтактного пенопласта по сравнению с материалами, традиционно применяемыми в методах вакуумной инфузии, обеспечивается возможность более быстрого проведения процесса вакуумной инфузии и применения меньших значений разрежения (от 0,2 до 0,99 бар (от 20 до 99 кПа)). При этом дополнительным преимуществом является незаполненность свободного пространства между компонентами из синтактного пенопласта, выгодно отличающая предложенный конструкционный материал от полимерных матов.

Таким образом, дополнительный технический результат настоящего изобретения заключается в том, что предложенный конструкционный материал обеспечивает возможность проведения процесса вакуумной инфузии при невысоких (от 20 до 99 кПа) значениях разрежения и с высокой скоростью.

Еще одним техническим результатом изобретения является возможность проведения процесса вакуумной инфузии без применения дополнительных смолопроводящих слоев.

Согласно одному из вариантов реализации компоненты из синтактного пенопласта имеют неправильную форму и могут быть распределены по поверхности листовой основы случайным образом. Это обеспечивает более плотное прилегание материала при укладке на поверхность сложной формы, такую как поверхность двойной кривизны.

Согласно еще одному варианту реализации компоненты из синтактного пенопласта представляют собой отходы производства, что позволяет снизить стоимость конструкционного материала.

В изобретении также предложен способ получения композиционного материала, включающий обеспечение конструкционного материала согласно изобретению и заполнение свободного пространства между компонентами полимерным связующим. Согласно одному из предпочтительных вариантов реализации изобретения заполнение свободного пространства между компонентами осуществляют с помощью вакуумирования.

Далее, в настоящем изобретении предложено применение конструкционного материала согласно изобретению для получения конструкций и изделий различного назначения, например элементов корпуса погружаемых подводных аппаратов и авиационной техники, ограждающих конструкций, деталей машин и др.

Краткое описание чертежей

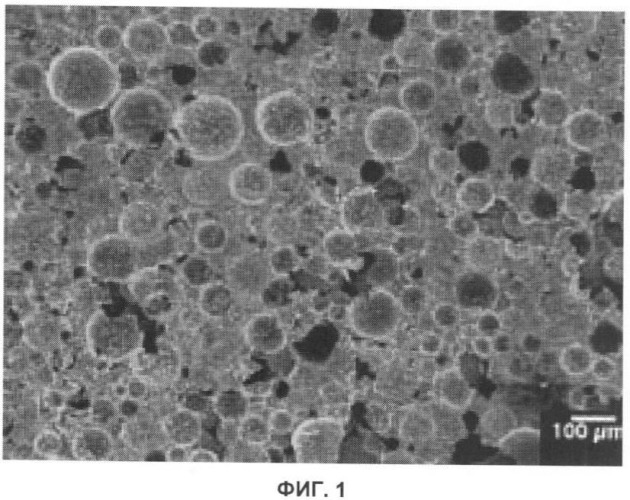

На Фиг.1 приведена микрофотография поверхности сферопластика в разрезе, полученная методом электронной сканирующей микроскопии.

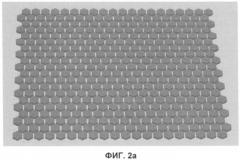

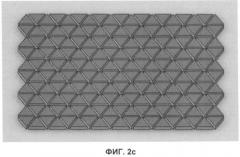

На Фиг.2 изображены варианты исполнения конструкционного материала согласно изобретению, отличающиеся формой и характером расположения компонентов из сферопластика на поверхности основы.

Подробное описание изобретения

Согласно одному из аспектов настоящего изобретения предложен конструкционный материал на основе синтактного пенопласта, подходящий для применения в вакуумных инфузионных и инжекционных методах формования. Конструкционный материал согласно изобретению содержит множество компонентов из синтактного пенопласта, закрепленных на листовой основе с обеспечением свободного пространства между ними.

В настоящем описании термин «синтактный пенопласт» используют взаимозаменяемо с термином «сферопластик» для обозначения конкретного класса наполненных полимерных материалов, состоящих из полимерной матрицы (связующего) и распределенных в ней полых сферических частиц (наполнителя).

В таблице 1 ниже приведены физико-механические характеристики сферопластика в сравнении с ПВХ- и ПЭТ-пенопластами и полимерными матами.

| Таблица 1 | ||||||||

| № п. | Материал | Плот-ность, кг/м3 | Стоимость 1 м2 (толщиной 5 мм), руб.* | Цена 1 кг, руб.* | Модуль упругости, МПа | Модуль сдвига, МПа | Разрушающее напряжение при растяжении, МПа | Разрушающее напряжение при сжатии, МПа |

| 1 | Сферопластик стеклянный полиэфирный | 650 | 2500 | 770 | 2100 | 1200 | 8,1 | 51 |

| 2 | Сферопластик зольный полиэфирный | 840 | 2100 | 500 | 5200 | 2000 | 9,9 | 66,5 |

| 3 | Сферопластик стеклянный винилэфирный | 550 | 2700 | 900 | 5100 | 2000 | 14 | 70 |

| 4 | Сферопластик зольный эпоксидный | 800 | 4000 | 1000 | 4600 | 1700 | 16,1 | 73,7 |

| 5 | Пенопласт Airex С70.40 | 40 | 900 | 4500 | 34 | 0,72 | 0,46 | |

| 6 | Пенопласт Airex С70.200 | 200 | 3500 | 3500 | 220 | 75 | 6,2 | 4,8 |

| 7 | Пенопласт Divinycell Н45 | 50 | 1100 | 4400 | 31 | 15 | 1,5 | 0,7 |

| 8 | Пенопласт Divinycell Н200 | 200 | 4000 | 4000 | 130 | 54 | 7,0 | 4,8 |

| 9 | Полимерный мат LantorXF | 600 | 1200 | 400 | 800 | 35 | 4 | 8 |

| * по состоянию на июль 2011 г. |

В настоящем описании связующее может представлять собой любое полимерное связующее, подходящее для получения синтактного пенопласта. Согласно одному из вариантов реализации изобретения связующее представляет собой термореактивную смолу, такую как эпоксидная, винилэфирная или полиэфирная смола. Согласно другому варианту реализации связующее представляет собой термопластичную полимерную смолу. В одном из вариантов реализации изобретения связующее представляет собой термопластичное или термореактивное полимерное связующее, выбранное из группы, включающей полиэфирную смолу, полиимидную смолу, винилэфирную смолу, эпоксидную смолу, кремнийорганическую смолу или комбинации указанных смол.

Согласно одному из предпочтительных вариантов реализации изобретения связующее выбрано из группы, включающей полиэфирную смолу, винилэфирную смолу и эпоксидную смолу. Согласно наиболее предпочтительному варианту реализации изобретения связующее представляет собой полиэфирную смолу.

В настоящем описании полые частицы (также называемые микросферами или микробаллонами), используемые в качестве наполнителя для сферопластика, могут представлять собой любые известные частицы, подходящие для применения при получении сферопластика. Согласно одному из вариантов реализации изобретения указанные частицы представляют собой частицы сферической формы диаметром от 1 мкм до 1 мм, предпочтительно от 1 мкм до 500 мкм, например от 20 до 70 мкм. Другие возможные интервалы размеров частиц могут быть выбраны из следующих: от 10 мкм до 30 мкм, от 20 мкм до 50 мкм, от 30 мкм до 60 мкм, от 50 мкм до 100 мкм, от 80 мкм до 150 мкм, от 120 мкм до 180 мкм, от 150 мкм до 300 мкм, от 250 мкм до 380 мкм, от 350 мкм до 500 мкм, от 450 мкм до 600 мкм, от 550 мкм до 700 мкм, от 680 мкм до 800 мкм, от 750 мкм до 900 мкм, от 850 мкм до 920 мкм, от 900 мкм до 1 мм.

Согласно одному из вариантов реализации размер микросфер в составе синтактного пенопласта находится в диапазоне от 1 мкм до 100 мкм. Согласно другому варианту реализации размер микросфер составляет от 100 мкм до 500 мкм. Согласно следующему варианту реализации размер частиц наполнителя в сферопластике составляет от 500 мкм до 1 мм. Согласно еще одному варианту реализации изобретения размер микросфер составляет от 20 до 70 мкм. Другие возможные интервалы размеров частиц могут быть выбраны из следующих: от 10 мкм до 30 мкм, от 20 мкм до 50 мкм, от 30 мкм до 60 мкм, от 50 мкм до 100 мкм, от 80 мкм до 150 мкм, от 120 мкм до 180 мкм, от 150 мкм до 300 мкм, от 250 мкм до 380 мкм, от 350 мкм до 500 мкм, от 450 мкм до 600 мкм, от 550 мкм до 700 мкм, от 680 мкм до 800 мкм, от 750 мкм до 900 мкм, от 850 мкм до 920 мкм, от 900 мкм до 1 мм.

Согласно одному из вариантов реализации толщина стенки микросферы составляет от 1 до 3% диаметра микросферы. Другие возможные интервалы толщины стенки микросферы могут быть выбраны из следующих: от 1,0 до 1,8% диаметра микросферы, от 1,6 до 2,4% диаметра микросферы, от 2,2 до 2,8% диаметра микросферы, от 2,7 до 3,0% диаметра микросферы.

Согласно другому варианту реализации изобретения насыпная плотность микросфер составляет от 20 до 500 кг/м3. Другие возможные интервалы насыпной плотности микросфер могут быть выбраны из следующих: от 20 до 75 кг/м3, от 70 до 120 кг/м3, от 100 до 150 кг/м3, от 140 до 210 кг/м3, от 180 до 270 кг/м3, от 250 до 320 кг/м3, от 310 до 370 кг/м3, от 340 до 410 кг/м3, от 380 до 450 кг/м3, от 420 до 470 кг/м3, от 450 до 500 кг/м3.

В настоящем описании микросферы, подходящие для целей настоящего изобретения, могут представлять собой стеклянные, зольные, полимерные, керамические или металлические микросферы или микробаллоны. Согласно одному из вариантов реализации микросферы предпочтительно выбраны из группы, включающей микросферы из стекла, в частности натрий-борсиликатного стекла, микросферы энергетических зол (ценосферы) и микросферы из фенолформальдегидных смол. Согласно предпочтительному варианту реализации изобретения наполнитель в синтактном пенопласте представляет собой полые стеклянные микросферы, обработанные гидрофобно-адгезионным составом.

Структура синтактного пенопласта с наполнителем в виде ценосфер показана на Фиг.1, где представлена микрофотография поверхности сферопластика в разрезе, полученная методом электронной сканирующей микроскопии.

Согласно настоящему изобретению компоненты из синтактного пенопласта могут иметь любую геометрическую форму, включая неправильную форму, и могут быть получены любыми подходящими методами формования, известными в данной области техники (см., например, В.Ю.Чухланов, Ю.Т.Панов, А.В.Синявин, Е.В.Ермолаева. Газонаполненные пластмассы: учебное пособие; Владим. гос. ун-т. - Владимир: Изд-во Владим. гос. ун-та, 2008. - 152 с.). Подходящие методы формования зависят от конкретного применяемого связующего и наполнителя и включают, в частности, свободную заливку, прессование, литье и экструзию. Согласно одному из предпочтительных вариантов реализации изобретения компоненты получают методом литья (заливки в формы).

В одном из вариантов реализации изобретения компоненты из синтактного пенопласта могут иметь треугольную, прямоугольную, квадратную или шестиугольную форму. Согласно одному из предпочтительных вариантов реализации изобретения компоненты имеют шестиугольную (гексагональную) форму.

Согласно другому варианту реализации компоненты имеют неправильную форму. Согласно еще одному варианту реализации компоненты могут иметь неправильную форму и представлять собой отходы производства синтактного пенопласта.

Согласно настоящему изобретению компоненты из синтактного пенопласта могут быть распределены по поверхности листовой основы любым подходящим образом. В одном из вариантов реализации изобретения компоненты расположены на поверхности основы регулярным и/или закономерно изменяющимся образом. Согласно другому варианту реализации компоненты распределены по поверхности основы случайным образом.

Согласно настоящему изобретению компоненты из синтактного пенопласта (сферопластика) закреплены на листовой основе с обеспечением свободного пространства между ними. В настоящем описании термин «свободное пространство» означает любое незаполненное пространство между компонентами, заполнение которого связующим будет приводить к получению композиционного материала с желаемыми свойствами.

В одном из вариантов реализации изобретения отношение объема компонентов к объему свободного пространства между ними составляет от примерно 50:50 до примерно 99:1. Согласно одному из вариантов реализации изобретения указанное отношение составляет примерно 85:15. Другие возможные значения отношения объема компонентов к объему свободного пространства между ними включают 50:50, 60:40, 65:35, 70:30, 75:35, 80:20, 85:15, 90:10, 99:1.

В одном из вариантов реализации изобретения, когда компоненты имеют форму треугольника, прямоугольника, квадрата или шестиугольника, свободное пространство между обращенными друг к другу сторонами компонентов представляет собой зазоры, удлиненные в направлении вдоль указанных сторон. Согласно одному из вариантов реализации изобретения ширина указанных зазоров составляет от 0,5 до 50 мм. Другие возможные интервалы ширины зазоров между компонентами включают от 0,5 до 20 мм, от 15 до 30 мм, от 25 до 40 мм и от 35 до 50 мм. В общем случае, ширину зазоров выбирают таким образом, чтобы обеспечить заданную скорость заполнения свободного пространства между компонентами связующим в ходе получения композиционного материала.

Согласно настоящему изобретению компоненты из синтактного пенопласта могут иметь любой подходящий размер. Подходящий размер компонентов может быть выбран специалистом в данной области техники в зависимости от конкретных требований, предъявляемых к конструкционному материалу, включая возможность укладки на криволинейные поверхности, получения изделий и конструкций сложной формы и др.

В одном из вариантов реализации изобретения указанные компоненты неправильной или правильной формы характеризуются размером в пределах от 2 до 200 мм. Другие возможные интервалы размеров компонентов включают от 2 до 30 мм, от 20 до 50 мм, от 30 до 70 мм, от 60 до 90 мм, от 80 до 110 мм, от 100 до 130 мм, от 120 до 150 мм, от 130 до 160 мм, от 150 до 180 мм, от 170 до 190 мм, от 185 до 200 мм.

Согласно одному из вариантов реализации компоненты шестиугольной формы характеризуются радиусом вписанной окружности в пределах от 5 до 200 мм, предпочтительно от 5 до 100 мм, например от 10 до 50 мм. Другие возможные интервалы значений радиуса вписанной окружности шестиугольных компонентов включают от 5 до 30 мм, от 20 до 50 мм, от 30 до 70 мм, от 60 до 90 мм, от 80 до 110 мм, от 100 до 130 мм, от 120 до 150 мм, от 130 до 160 мм, от 150 до 180 мм, от 170 до 190 мм, от 185 до 200 мм.

Согласно другому варианту реализации компоненты выполнены в форме прямоугольника с диагональю в пределах от 3 до 200 мм, предпочтительно от 5 до 100 мм, например от 5 до 40 мм. Другие возможные интервалы значений диагонали прямоугольных компонентов включают от 3 до 30 мм, от 20 до 50 мм, от 30 до 70 мм, от 60 до 90 мм, от 80 до 110 мм, от 100 до 130 мм, от 120 до 150 мм, от 130 до 160 мм, от 150 до 180 мм, от 170 до 190 мм, от 185 до 200 мм.

Согласно еще одному варианту реализации компоненты имеют форму правильного треугольника высотой от 2 до 150 мм, предпочтительно от 5 до 60 мм. Другие возможные интервалы значений высоты треугольных компонентов включают от 2 до 30 мм, от 20 до 50 мм, от 30 до 70 мм, от 60 до 90 мм, от 80 до 110 мм, от 100 до 130 мм, от 120 до 150 мм.

Согласно настоящему изобретению компоненты могут иметь любую подходящую толщину. В одном из вариантов реализации изобретения толщина указанных компонентов находится в пределах от 0,5 до 50 мм, предпочтительно от 2 до 10 мм, например от 3 до 6 мм. Другие возможные интервалы толщины компонентов включают от 0,5 до 5 мм, от 4 до 10 мм, от 8 до 20 мм, от 15 до 30 мм, от 25 до 40 мм и от 35 до 50 мм.

В одном из вариантов реализации изобретения компоненты из синтактного пенопласта могут представлять собой отходы производства. Согласно одному из вариантов реализации такие компоненты неоднородны по форме и размеру и распределены по поверхности основы случайным образом.

В настоящем описании листовая основа, на которой закреплены компоненты, может представлять собой любой подходящий материал природного, искусственного или синтетического происхождения. Согласно одному из вариантов реализации изобретения листовая основа может быть тканой или нетканой. Согласно другому варианту реализации листовая основа может представлять собой пленку, например полимерную пленку. Согласно еще одному варианту реализации материал основы может быть сплошным. Согласно другому варианту реализации материал основы может быть проницаемым для газа и жидкости или суспензии, например такой жидкости или суспензии, как связующее. В одном из вариантов реализации листовая основа может, например, представлять собой разреженное нетканое полотно. В одном из вариантов реализации листовая основа может быть картонной или бумажной.

Листовая основа может быть гибкой или жесткой, водопроницаемой или водонепроницаемой, а также может представлять собой отдельные нити, подходящие для закрепления на них компонентов. В одном из вариантов реализации указанная основа представляет собой нетканую полимерную основу. Согласно одному из предпочтительных вариантов реализации указанная основа представляет собой сетчатую основу, например стеклосетку или стеклоро-винг. В одном из вариантов реализации сетчатая основа представляет собой подходящий тканый материал, например техническую ткань. В одном из вариантов реализации изобретения листовая основа выбрана из группы, включающей тканую, нетканую, сплошную, разреженную и пленочную основы и их комбинации.

Согласно настоящему изобретению компоненты могут быть закреплены на материале основы любым подходящим способом, включая приклеивание, приплавление, приваривание, а также введение материала основы в материал компонентов. Оптимальный способ закрепления может быть определен специалистом в данной области техники на основании собственного опыта и сведений, известных из литературы, с учетом конкретных требований, предъявляемых к конструкционному материалу.

В настоящем изобретении связующее может представлять собой любой органический или неорганический материал, подходящий для заполнения свободного пространства между компонентами с обеспечением желаемых характеристик получаемого композиционного материала. В общем случае связующее может быть выбрано с учетом требуемой скорости заполнения им пространства между компонентами, конкретного типа синтактного пенопласта, из которого изготовлены компоненты, желаемой скорости отверждения связующего, смачиваемости связующим компонентов из синтактного пенопласта и др.

Согласно одному из вариантов реализации изобретения полимерное связующее представляет собой полимерную смолу. Согласно одному из предпочтительных вариантов реализации изобретения связующее выбрано из группы, включающей полиэфирную смолу, винилэфирную смолу и эпоксидную смолу.

В настоящем описании термин «многослойная панель» относится к многослойной (содержащей более двух слоев) структуре, содержащей два несущих слоя и по меньшей мере один средний слой, обеспечивающий совместную работу несущих слоев. В настоящем описании под термином «средний слой» понимают любой слой, расположенный между несущими слоями, независимо от конкретного расположения такого слоя относительно оси симметрии, проходящей в продольном направлении вдоль панели.

Благодаря применению в качестве среднего слоя композиционного материала на основе конструкционного материала, предложенного в настоящем изобретении, обеспечиваются превосходные прочностные и теплоизолирующие характеристики многослойной панели наряду с небольшим весом и повышенной термостойкостью материала среднего слоя.

Согласно следующему аспекту настоящего изобретения предложен способ получения композиционного материала, включающий обеспечение конструкционного материала согласно изобретению и заполнение свободного пространства между компонентами связующим.

Согласно одному из вариантов реализации изобретения заполнение свободного пространства между компонентами осуществляют с применением вакуума, в частности методом вакуумной инфузии. Согласно одному из предпочтительных вариантов реализации изобретения значение разрежения при вакуумировании находится в пределах от 20 до 99 кПа.

Согласно другому варианту реализации заполнение свободного пространства между компонентами осуществляют методом инжекции. В общем случае заполнение пространства между компонентами можно осуществлять любым подходящим методом, известным специалисту в данной области техники, включая метод погружения, распределение связующего в пространстве между компонентами вручную, нанесение кистью, напыление и др.

Согласно еще одному аспекту настоящего изобретения предложено применение конструкционного материала согласно изобретению для получения конструкций и изделий для авиа- и судостроения, машиностроения, промышленного и гражданского строительства. Примеры конструкций и изделий, которые могут быть получены с применением конструкционного материала согласно изобретению, включают ограждающие конструкции для промышленного и жилищного строительства, теплоизоляционные и теплозащитные перегородки, элементы корпусов глубоководных аппаратов и поплавков, элементы корпусов зондов, авиационной и космической техники, крупногабаритные конструкции для применения в машиностроении и др.

Ниже приведены иллюстративные примеры, поясняющие настоящее изобретение. Приведенные примеры никоим образом не ограничивают настоящее изобретение, а лишь иллюстрируют некоторые предпочтительные варианты реализации изобретения.

Примеры

Пример 1

Конструкционный материал представляет собой компоненты шестиугольной формы с радиусом вписанной окружности 20 мм и толщиной 5 мм, закрепленные на стеклосетке (Фиг.2а). Компоненты выполнены из полиэфирной смолы марки ПН-609-21 М и полых стеклянных микросфер марки МСО-Г9. Ширина зазора между компонентами составляла 1 мм, что обеспечивало требуемую скорость заполнения свободного пространства между компонентами связующим и требуемое отношение объема компонентов к объему связующего при последующем получении композиционного материала.

Полученный конструкционный материал подходит, в частности, для применения в методах вакуумной инфузии и инжекции, изготовления конструкций и изделий сложной формы и обеспечивает получение композиционных материалов с превосходными эксплуатационными характеристиками.

Пример 2

Конструкционный материал представляет собой компоненты прямоугольной формы с диагональю 100 мм и толщиной 40 мм, закрепленные на листовой основе в виде стеклоткани (Фиг.2b). Компоненты выполнены из эпоксидной смолы марки SD8100 и полых зольных микросфер. Отношение объема компонентов к объему свободного пространства между ними составляло примерно 65:35, что обеспечивало требуемую скорость заполнения свободного пространства между компонентами связующим и требуемое отношение объема компонентов к объему связующего при последующем получении композиционного материала.

Пример 3

Конструкционный материал представляет собой компоненты треугольной формы высотой 5 мм и толщиной 2 мм, закрепленные на листовой основе, выполненной из переплетенных нитей (Фиг.2с). Компоненты выполнены из винилэфирной смолы марки DION FR 9300 и полых полимерных микросфер марки Expancel (производитель - AkzoNobel). Отношение объема компонентов к объему свободного пространства между ними составляло примерно 90:10, что обеспечивало требуемую скорость заполнения свободного пространства между компонентами связующим и требуемое отношение объема компонентов к объему связующего при последующем получении композиционного материала.

Характеристики композиционного материала, полученного на основе конструкционного материала согласно изобретению

| Таблица 2 | ||||||

| № п. | Размер компонентов из синтактного пенопласта и диапазон отношений объема компонентов к объему свободного пространства между ними* | Модуль упругости, ГПа | Модуль сдвига, ГПа | Разрушающее напряжение при растяжении, МПа | Разрушающее напряжение при сжатии, МПа | Плотность, кг/м3 |

| 1 | 2-50 мм, 50:50-59:41 | 3,5 | 0,8 | 6,5 | 60 | 810-880 |

| 50-100 мм, 50:50-59.41 | ||||||

| 100-150 мм, 50:50-59:41 | ||||||

| 150-200 мм, 50-50-59:41 | ||||||

| 2 | 2-50 мм, 60:40-69:31 | 3,9 | 1,1 | 6,9 | 60 | 750-810 |

| 50-100 мм, 60:40-69:31 | ||||||

| 100-150 мм, 60:40-69:31 | ||||||

| 150-200 мм, 60:40-69:31 | ||||||

| 3 | 2-50 мм, 70:30-79:21 | 4,1 | 1,6 | 7,2 | 60 | 680-750 |

| 50-100 мм, 70:30-79:21 | ||||||

| 100-150 мм, 70:30-79:21 | ||||||

| 150-200 мм, 70:30-79:21 | ||||||

| 4 | 2-50 мм, 80:20-89:11 | 4,8 | 2,0 | 8,6 | 62 | 620-680 |

| 50-100 мм, 80:20-89:11 | ||||||

| 100-150 мм, 80:20-89:11 | ||||||

| 150-200 мм, 80:20-89:11 | ||||||

| 5 | 2-50 мм, 90:10-99:1 | 5,1 | 2,0 | 11,3 | 68 | 550-620 |

| 50-100 мм, 90:10-99:1 | ||||||

| 100-150 мм, 90:10-99:1 | ||||||

| 150-200 мм, 90:10-99:1 |

Определение модуля упругости, модуля сдвига, разрушающего напряжения при растяжении и разрушающего напряжения при сжатии проводили согласно ГОСТ 23813-79, ГОСТ 23814-79, ГОСТ 23802-79 и ГОСТ 23803-79 соответственно.

1. Конструкционный материал, содержащий множество композитных компонентов, закрепленных на листовой основе с обеспечением свободного пространства между ними, причем указанные компоненты выполнены индивидуально (раздельно) путем свободной заливки, прессования, литья или экструзии из синтактного пенопласта на основе термореактивного полимерного связующего, выбранного из группы, включающей полиэфирную смолу, полиимидную смолу, винилэфирную смолу и эпоксидную смолу.

2. Конструкционный материал по п.1, отличающийся тем, что наполнитель в указанном синтактном пенопласте представляет собой полые микросферы, выбранные из группы, включающей стеклянные, углеродные, полимерные, керамические или металлические микросферы или микробаллоны.

3. Конструкционный материал по любому из пп.1 или 2, отличающийся тем, что отношение объема указанных компонентов к объему свободного пространства между ними составляет от 50:50 до 99:1.

4. Конструкционный материал по п.1, отличающийся тем, что указанные компоненты имеют форму, выбранную из группы, включающей треугольную, прямоугольную, квадратную или шестиугольную форму.

5. Конструкционный материал по п.4, отличающийся тем, что указанные компоненты имеют шестиугольную форму.

6. Конструкционный материал по п.4, отличающийся тем, что свободное пространство между обращенными друг к другу сторонами компонентов представляет собой зазоры, удлиненные в направлении вдоль указанных сторон.

7. Конструкционный материал по п.6, отличающийся тем, что ширина указанных зазоров составляет от 0,5 до 50 мм.

8. Конструкционный материал по п.1, отличающийся тем, что указанные компоненты имеют неправильную форму.

9. Конструкционный материал по п.1, отличающийся тем, что указанные компоненты распределены по поверхности основы случайным образом.

10. Конструкционный материал по п.8 или п.9, отличающийся тем, что указанные компоненты из синтактного пенопласта представляют собой отходы производства.

11. Конструкционный материал по любому из пп.1-2 или 4-9, отличающийся тем, что толщина указанных компонентов находится в пределах от 0,5 до 50 мм.

12. Конструкционный материал по любому из пп.1-2 или 4-9, отличающийся тем, что указанная листовая основа выбрана из группы, включающей тканую, нетканую, сплошную, разреженную и пленочную основы и их комбинации.

13. Конструкционный материал по п.12, отличающийся тем, что указанная листовая основа представляет собой сетчатую основу.

14. Способ получения конструкционного материала по любому из пп.1-13, включающий изготовление отдельных компонентов из синтактного пенопласта с последующим закреплением их на листовой основе с обеспечением св