Ступень эскалатора, способ ее изготовления (варианты) и эскалатор

Иллюстрации

Показать всеСтупень (1) эскалатора состоит из каркаса (2), несущего, по меньшей мере, одну проступь (22). Первая стенка (3), средняя стенка (4), вторая стенка (5), опора (6), перемычка (7) и консоль (8) образуют каркас (2) ступени. Для каждой стенки (3, 4, 5) штампуется из полосы листовая заготовка, которую затем деформируют способом глубокой вытяжки для ее получения. Опора (6), перемычка (7) и консоль (8) связывают стенки (3, 4, 5), причем детали соединяют способом точечной сварки. Опору (6), перемычку (7) и консоль (8) изготавливают непрерывно способом роликовой деформации из рулонной полосы и режут на мерные длины с учетом ширины ступени. Шейка оси, несущей бегунок (9, 11) для ступени, расположена в отверстии стенки, причем предусмотрен колпачок, дополнительно усиливающий соединение шейки оси с корпусом стенки и придающий жесткость корпусу стенки на этом участке. Изобретения обеспечивают снижение массы ступени и уменьшают затраты на изготовление ступени и эскалатор в целом. 4 н. и 7 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к ступени эскалатора, содержащей каркас в качестве опоры для, по меньшей мере, одной проступи согласно независимому пункту формулы изобретения.

Из описания изобретения к патенту DD 69443 А известна ступень для эскалатора. Ступень имеет каркасную конструкцию и состоит по существу из расположенного под углом несущего металлического листа, образующего боковые детали и торцевую деталь. На несущем листе установлен утолок, на котором закреплены бегунки для ступени. Расположенная под углом листовая проступь соединена с боковыми деталями с силовым замыканием и служит для перекрытия ступени сверху. Торцевая часть ступени перекрыта торцевым гребнем, связанным с несущим листом.

Такая ступень является очень тяжелой, так как несущий лист, несмотря на придание жесткости с помощью гофров, должен быть относительно толстым для обеспечения необходимой устойчивости.

Из документа GB 2173757 А известна тележка для движущегося тротуара. Проступь опирается на три расположенные перпендикулярно направлению движения опоры. Эти опоры выполнены в виде угловых профилей. Три опоры опираются, в свою очередь на три расположенные в направлении движения стенки, при этом бегунками снабжены не только обе наружных стенки, но также и средняя стенка. Стенки также выполнены из угловых профилей. Из-за наличия в целом шести угловых профилей данная конструкция очень сильно утяжелена. При этом необходимо также отметить, что такие известные тележки для движущихся тротуаров имеют лишь незначительную высоту. В ступенях эскалаторов отдельным стенкам следовало бы придать соответственно большую высоту, вследствие чего ступени, снабженные такими известными стенками, имели бы экстремально большой вес. Кроме того, для ступеней эскалаторов, имеющих соответствующий наклон, угловые профили следовало бы соответственно обрабатывать, а отдельные полки выполнять с косым срезом.

В родительской заявке JP 50 016282 А описана ступень с тремя стенками, при этом, однако, речь идет о разъемной ступени, как это четко показано на фиг.4 этого описания. При наличии разъемной ступени в ее середине должна находиться стенка для создания связи между частями ступени.

Изобретение в том виде, как оно охарактеризовано в п.1 формулы, решает задачу по созданию легкой ступени или тележки с высокой степенью жесткости, изготовленной из металлического листа.

Предпочтительные варианты в развитие изобретения представлены в зависимых пунктах его формулы.

Ступень совершает по отношению к смежным ступеням в вертикальном направлении относительное движение, в частности, при переходе с наклонного участка эскалатора на его горизонтальный участок. Ступенчатая конструкция эскалатора переходит в горизонтальную плоскость или ленточную конструкцию. Относительное движение создается соответствующим расположением направляющих дорожек для бегунков ступеней. Кроме того, ступень в разрезе в направлении движения имеет приблизительно треугольное сечение. Тележка по отношению к смежным тележкам не совершает относительного движения в вертикальном направлении. Состоящий из тележек движущийся тротуар не изменяет свою поверхностную структуру при изменении направления движения. Ленточная, не содержащая ступени структура в качестве транспортирующей поверхности сохраняется постоянной. Тележка сконструирована сопоставимо со ступенью и в разрезе в направлении движения имеет приблизительно прямоугольное сечение без видимого подступенка. Эскалатор содержит, по меньшей мере, одну выполненную согласно изобретению ступень, при этом остальные ступени являются, например, традиционно алюминиевыми или стальными. Ниже в целях более четкого изложения будет описана только ступень, изготовленная способом глубокой вытяжки. Это относится также к тележке, изготовленной также способом глубокой вытяжки.

Достигаемые посредством изобретения преимущества состоят по существу в том, что каркасная листовая конструкция ступени позволяет снизить вес и уменьшить затраты. Более легкие ступени означают также снижение мощности привода эскалатора. Основные детали ступени такие, как стенки, проступь и подступенок, изготавливаются способом глубокой вытяжки из тонкого листа. Несмотря на тонкость металлического листа изготовленная согласно изобретению ступень соответствует предписанным величинам и испытаниям под нагрузкой, предусмотренным европейским стандартом EN 115 и американским стандартом ASME А 17.1, согласно которым ступень по изобретению должна соответствовать статическому и динамическому испытаниям. При статическом испытании на ступень воздействует по центру и перпендикулярно проступи сила 3000 Н, при этом допускается отклонение на величину не более 4 мм. После воздействия силы ступень не должна иметь остаточную деформацию. При динамическом испытании на ступень воздействует по центру пульсирующая сила, причем эта сила колеблется от 500 до 3000 Н при частоте от 5 до 20 Гц и при, по меньшей мере, 5×106 циклах. После испытания ступень не должна иметь остаточную деформацию более 4 мм.

Также предпочтительно, чтобы детали могли изготавливаться при разматывании рулона диаметром, например, от 2 до 4 м разматывателем с обеспечением оптимальной технологии изготовления. С помощью многорулонных разматывателей рабочий процесс может быть организован непрерывным при дополнительном сокращении времени изготовления.

Выполненная согласно изобретению ступень каркасной листовой конструкции обладает меньшим весом и является существенно дешевле по сравнению со ступенью, изготовленной из алюминия литьем под давлением, в частности, с учетом роста цен на алюминий. Ступень шириной 600 мм весит около 8,6 кг, шириной 800 мм - около 10,8 кг и шириной 1000 мм - около 13,1 кг. Также предпочтительно при использовании такой конструкции, чтобы ширина ступени или же операция по переналадке при малом количестве деталей не требовала затратных дополнительных работ. Ступень, оптимизированная в отношении минимального веса и максимальной нагрузки в соответствии с упомянутым выше стандартом EN 115, может быть изготовлена из тонких листов для глубокой вытяжки толщиной, например, от 1,1 до 1,9 мм, которые позволяют получить способом глубокой вытяжки максимально высокую жесткость несущих деталей. Также возможно применение способов чеканки и гибки, однако это значительно утяжеляет готовую ступень, поскольку при таких способах изготовления требуются металлические листы большей толщины (не менее 4 мм).

Существенное преимущество настоящего изобретения состоит в том, что каркас ступени и каркас тележки изготавливаются из листовых деталей, т.е. формируются из плоских элементов. При этом стенки содержат корпус и элемент жесткости в виде круговой стенки, проходящей по краям корпуса стенки. Благодаря такому элементу жесткости может предпочтительно достигаться, несмотря на тонкость (и, следовательно, легкость) листа, неожиданно высокая устойчивость. Такие стенки предпочтительно изготавливаются способом глубокой вытяжки.

В способе глубокой вытяжки пуансон подает плоскую листовую заготовку в предварительно изготовленную матрицу, при этом листовая заготовка удерживается за край прижимом. При холодной деформации листа для глубокой вытяжки, производимой пуансоном и матрицей, под прижимом происходит временная пластификация и нагартовка листа. Из двухмерной листовой заготовки, полученной в большинстве случаев штамповкой, формируют трехмерное тело с дном и круговыми стенками, при этом толщина стенки несколько меньше исходной толщины листа. В ходе последующих рабочих операций, например гидравлической выдавки с использованием пуансона или матрицы, дно может быть деформировано. В описываемом ниже примере выполнения таким способом изготавливают отверстия в стенках. После деформации стенки обрезают по краю, например, с помощью ножа, или лазера, или штампа, или водяной струи. Лист для глубокой вытяжки должен быть особо пригоден для деформации. В приводимом ниже примере выполнения применяется, например, лист для глубокой вытяжки из марки стали Н380, или Н400, или Н900, или H1100. Эти марки стали основаны в основном на повышении прочности под действием микролегирующих добавок, таких, например, как ниобий, и/или титан, и/или марганец. Высокие по сравнению с мягкими сортами стали пределы текучести указанных марок стали обеспечивают возможность холодной деформации при низкой деформационной нагрузке для получения высококачественных и сложных деталей. Марки сталей рассчитаны на соответствующие условия деформации с тем, чтобы и при незначительных толщинах листа была бы минимальной склонность к образованию обусловленных деформацией пережимов, складчатости, трещин или к несоблюдению точной формы вследствие упругого обратного пружинения. Способ глубокой вытяжки характеризуется также большим соотношением между толщиной листа и полученной высотой стенки, а также связанной с этим высокой нагрузкой, точностью полученной формы и устойчивостью.

В способе роликовой деформации, называемом также способом непрерывной гибки, рулонная полоса деформируется с помощью нескольких последовательно установленных валковых или роликовых пар путем холодной деформации с получением сильно нагружаемых профилей.

Настоящее изобретение подробнее поясняется чертежами, на которых представлено следующее:

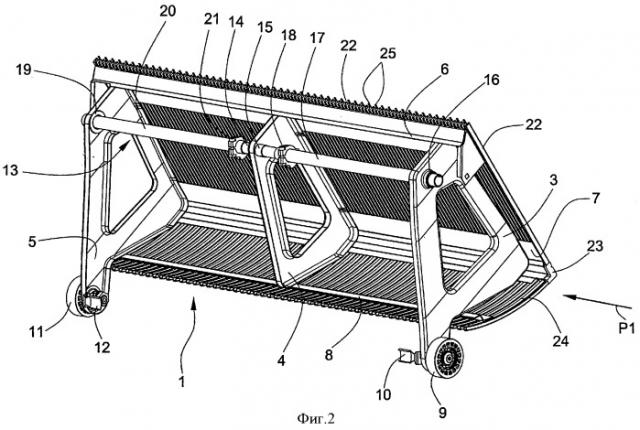

фиг.1 - каркас ступени согласно изобретению;

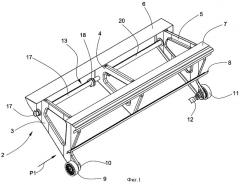

фиг.2 - ступень согласно изобретению;

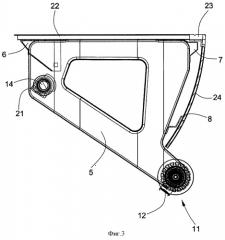

фиг.3 - разрез ступени в направлении движения;

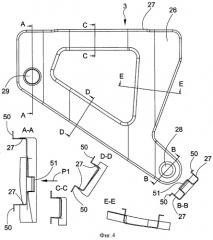

фиг.4 - вид сбоку на стенку в сечениях по А-А - Е-Е;

фиг.5 - вид сверху на стенку;

фиг.6 - стенка с бегунком для ступени и аварийным направляющим крюком;

фиг.7 - детальное изображение опоры бегунка;

фиг.8 - тележка согласно изобретению, вид в перспективе снизу;

фиг.9 - вид сбоку по фиг.8;

фиг.10 - стенка для тележки по фиг.8;

фиг.11 - перемычка для тележки по фиг.8, вид сбоку;

фиг.12 - опора для тележки по фиг.8, вид в перспективе.

На фиг.1 показан каркас 2 ступени 1 согласно изобретению. Каркас 2 состоит из первой стенки 3, по меньшей мере, одной средней стенки 4 и второй стенки 5. Первая 3 и вторая 5 стенки, называемые также боковыми, расположены зеркально. Стенки 3, 4, 5 установлены в направлении движения. Для каждой к стенки 3, 4, 5 из рунной полосы была получена штамповкой листовая заготовка, которую затем деформировали способом глубокой вытяжки с получением стенки. Опора 6, перемычка 7 и консоль 8 расположены перпендикулярно направлению движения и соединяют стенки, 3, 4, 5, причем детали соединены без использования болтов, например, с помощью точечной сварки. Стенки 3, 4, 5, опора 6, перемычка 7 и консоль 8 образуют каркас 2 ступени. Детали: опора 6, перемычка 7 и консоль 8, изготавливаются непрерывно из рулонной полосы способом роликовой деформации, например, при скорости от 10 до 20 м/мин и режутся на мерные длины с учетом ширины ступени. Для деталей: опора 6, перемычка 7 и консоль 8, применяется лист из нержавеющей стали или оцинкованный или медный или латунный лист толщиной от 1,8 до 3,3 мм. Также возможны другие материалы, например, композиционные материалы из искусственных или натуральных волокон или композиционные материалы из углеродных волокон или стекловолокон.

На первой стенке 3 расположены бегунок 9 для ступени и аварийный направляющий крюк 10. На второй стенке 5 находятся бегунок 11 для ступени и аварийный направляющий крюк 12. Бегунки 9, 11 перемещают ступень 1 по направляющей дорожке эскалатора. Аварийные направляющие крюки 10, 12 упираются в случае отказа бегунков 9, 11 в аварийную направляющую эскалатора и возвращает ступень 1 на направляющую дорожку.

Ступень 1 связана посредством оси 13 с цепью эскалатора. Ось 13 ступени выполнена составной. Шейка 14 оси, изготовленная из пруткового материала, расположена с возможностью вращения в служащей подшипником скольжения втулке 15 средней стенки 4. На первой стенке 3 находится служащая в качестве подшипника скольжения втулка 16, при этом первая поводковая ось 17, с одной стороны, располагается во втулке 16 с возможностью вращения и, с другой стороны, связана посредством хомута 18 с шейкой 14 оси средней стенки 4. На второй стенке 5 расположена втулка 19, служащая подшипником скольжения, причем вторая поводковая ось 20, с одной стороны, расположена с возможностью вращения во втулке 19 и, с другой стороны, связана посредством хомута 21 с шейкой 14 оси средней стенки 4.

Поводковые оси 17, 20 изготавливаются из рулонной полосы способом роликовой деформации и режутся на мерные длины с учетом ширины ступени. После ослабления хомута 18, 21 поводковая ось 17, 20 проталкивается с каждой стороны ступени 1 через цепной валик цепи ступени, и хомут 18, 21 снова затягивают, в результате чего ступень 1 соединяется с цепью для ее перемещения.

Ось 13 ступени вместе с цепным валиком образуют сплошную ось от одного цепного ролика до другого противоположного цепного ролика. Таким образом, ступень 1 располагается, с одной стороны, на цепных роликах и, с другой стороны, на бегунках 9, 11.

На фиг.2 показан вид снизу на ступень 1 в сборе, в которой ее каркас 2 дополнен проступью 22, окантовкой 23 и подступенком 24. Проступь 22 и/или подступенок 24 могут состоять более чем из одной детали. Например, неразъемная проступь 22 или неразъемный подступенок 24 - если смотреть в направлении движения и/или в перпендикулярном ему направлении - может быть выполнен разъемным. Проступь 22 и подступенок 24 изготавливают за две операции. Во время первой из них сматываемая с рулона полоса подвергается правке и с помощью зубчатого вала предварительно деформируется или подвергается предварительному гофрированию приблизительно на 50% и затем разрезается в зависимости от проступи. Во время второй операции предварительно деформированную деталь обрабатывают способом глубокой вытяжки с получением готового профиля со стенками и желобками. Проступь 22 и подступенок 24 могут быть получены глубокой вытяжкой за одну операцию, при этом возможно изготовить от 3 до 10 стенок и желобков, затем лист для глубокой вытяжки перемещают дальше, снова изготавливают от 3 до 10 стенок и желобков и т.д. В целом лист подвергается глубокой вытяжке при толщине, например, 0,25 мм - 1,25 мм до 10-15 мм. Профиль со стенками и желобками для проступи 22 содержит на опорной стороне каждой второй стенки небольшой зубец 25, который входит в зацепление с профилем со стенками и желобками подступенка 24 смежной ступени. В результате зазор между ступенями то уменьшается, то увеличивается.

Окантовка 23, выполненная, например, из керамики или натуральных волокон или пластмассы литьем под давлением или из алюминия литьем под давлением, укладывается на перемычку 7 и крепится к ней снизу болтами. Также возможно применение других материалов, таких как материалы из натуральных и синтетических волокон, композиционные материалы из стекловолокон, или углеродных волокон, или нержавеющая сталь или краски, такие как желтая, красная, черная, голубая или смешанного цвета. Окантовка 23 ступени выполнена такой, что проступь 22 и подступенок 24 могут задвигаться в окантовку 23 ступени. На фиг.3 показан разрез ступени, выполненный в направлении движения, на участке шейки 14 оси, если смотреть на вторую стенку 5. Проступь 22 соединяется с опорой 6 и перемычкой 7 без болтов, например, точечной сваркой. Подступенок 24 задвигается в окантовку 23 ступени и соединяется с консолью 8 без применения болтов, например, точечной сваркой.

По желанию заказчика могут применяться, например, для проступи 22 и/или подступенка 24 также нержавеющая сталь, алюминий, композиционные материалы из искусственных волокон, керамика, медь, латунь, листовой титан и пр.

На фиг.4 показан вид сбоку на первую стенку 3, если смотреть снаружи или в направлении стрелки P1. Как пояснялось выше, листовая заготовка удерживается за край прижимом, а свободная поверхность листа для глубокой вытяжки подается пуансоном в матрицу. При этом дно трехмерного тела становится корпусом 26 стенки, а стенки и радиусы фальца трехмерного тела образуют элемент жесткости 27 корпуса 26 стенки, при этом элемент жесткости 27 показан только в виде радиусов фальца, собственно элемент жесткости 27 и стенки трехмерного тела лежат в плоскости чертежа. Также на фиг.4 показаны разрезы по А-А, В-В, С-С, D-D и Е-Е. Штриховой линией изображены части полученного глубокой вытяжкой тела, удаленные после глубокой вытяжки с помощью ножа или лазера, в частности, зафиксированные при глубокой вытяжке края 50, крышки 51 для отверстий 28, 29 в стенке под бегунок 9 ступени и поводковая ось 17. Отверстие 28 в стенке под бегунок 9 ступени ориентировано в сторону элемента жесткости 27 или внутрь (разрез по В-В), отверстие 29 в стенке под поводковую ось 17 направлено наружу (встречно направлению Р1) (разрез по А-А).

На фиг.5 показан вид сверху на первую стенку 3. Для придания жесткости первая стенка 3 имеет незначительный изгиб К1 внутрь, при этом изгиб К1 может составлять, например, от 20 до 35 мм. Позицией D1 обозначена толщина элемента жесткости 27, которая зависит от толщины листа для глубокой вытяжки, радиуса 30 фальца и полученной глубокой вытяжкой стенки 31. D1 может составлять, например, 15-42 мм, при этом толщина листа для глубокой вытяжки составляет 1,1-2,2 мм, а соотношение между толщиной листа корпуса 26, 32 стенок 3, 4, 5 и высотой D1 элемента жесткости 27, 44 составляет не менее 1:10. При плотности 7,87 г/см3 вес листа для глубокой вытяжки при его толщине 1,8 мм составляет 14,4 кг/м2, при толщине 1,2 мм - 9,6 кг/м2. Вторая стенка 5 выполнена аналогично первой неразъемной стенке 3. Средняя стенка 4 также изготовлена глубокой вытяжкой и, за исключением изгиба К1 и отверстий, конструктивно сопоставима с первой стенкой 3. Толщина листа для глубокой вытяжки может выбираться с учетом ширины ступени (чем меньше ширина ступени, тем тоньше лист) или же при разной ширине ступени может применяться одна и та же толщина листа.

На фиг.6 и 7 показана вторая стенка 5 с подробным изображением крепления бегунка 11 ступени и аварийного направляющего крюка 12 на корпусе 32 стенки с элементом жесткости 44. Крепление бегунка 9 и аварийного направляющего крюка 10 на первой стенке 3 производится одинаково. Дополнительный аварийный направляющий крюк может быть расположен на корпусе 26 или 32 стенки. Шейка 33 оси находится во втулке 35.1, которая, например, запрессована или зажата или завинчена в отверстие 34 стенки. С одной стороны, шейка 33 оси содержит коренную шейку 35 для установки подшипника бегунка и, с другой стороны, резьбу 36. Установленный в сверлении 37 шейки оси саморезный болт 38 поджимает диск 39 к внутреннему кольцу 40 подшипника бегунка. Навинченная на резьбу 36 гайка 41 прижимает аварийный направляющий крюк 12 к колпачку 42, который своим широким краем 43 опирается на корпус 32 стенки. Колпачок 42 дополнительно усиливает соединение шейки 33 оси с корпусом 32 стенки и повышает в этом месте жесткость корпуса 32 стенки. На аварийном направляющем крюке 12 предусмотрен шлиц с фальцем 45, который при затягивании гайки 41 предотвращает проворачивание аварийного направляющего крюка 12 и прочно удерживает на элементе жесткости 44.

Далее с помощью фиг.8-12 поясняется тележка согласно изобретению. Многие детали совпадают с деталями ступени; они обозначены теми же позициями, но снабжены одной или несколькими надстрочными запятыми; так, например, проступь тележки обозначена позицией 22', поскольку проступь ступени обозначена позицией 22. При наличии совпадений со ступенью детали повторно не поясняются.

Учитывая, что движущиеся тротуары являются в большинстве случаев шире эскалаторов, то для тележки Г требуются несколько средних стенок; в изображенном примере предусмотрено наличие трех средних стенкок 4', 4” 4'”. Вместе с обоими боковьми стенками 3' и 5' в целом присутствуют 5 стенок. Поскольку тележки спереди и сзади выполнены в значительной степени симметричными, то предусмотрены две опоры 7' и 7”, которые являются идентичными (вместо опоры 7 и перемычки 6 в ступени 1) и предназначены для размещения проступи 22'. Опоры 7' и 7” соединены со стенками 3', 4', 4”, 4'”, 5' без применения болтов, например, точечной сваркой. Поскольку тележки не содержат подступенки, то излишними являются окантовка 23 для ступени и консоль 8. Для придания устойчивости стенкам 3', 4', 4”, 4'”, 5' на их нижней стороне (на обращенной от проступи 22' стороне) перемычки Т, 7” выполнены так, что они в значительной степени повторяют форму стенок 3', 4', 4”, 4'”, 5' (см. фиг.11, 9). В результате перемычки 7', 7” вместе со стенками 3', 4', 4”, 4'”, 5' образуют устойчивый каркас, который в ступени образован деталями 6, 7, 8 вместе со стенками 3, 4, 5.

Также перемычки 7', 7” (подобно деталям 6, 7, 8 ступени) имеют по всей своей длине постоянное поперечное сечение, в результате чего они могут непрерывно изготавливаться способом роликовой деформации и резаться на мерные длины с учетом ширины тележки. При этом достигается особое преимущество, заключающееся в том, что перемычки 7', 7” могут быть изготовлены одинаковыми; перемычка 7' может быть установлена в необходимом для перемычки 7” зеркальном положении простым переворачиванием.

Бегунки 9', 11” для тележки закрепляются аналогично креплению бегунков 9, 11. Аварийные направляющие крюки в тележках отсутствуют.

Однако ось 13' тележки в противоположность оси 13 ступени является не сплошной, а разъемной. Это возможно благодаря тому, что предусмотрены несколько средних стенок 4', 4”, 4'”. Поэтому имеются две шейки 14', 14” оси, расположенные в средних стенках 4'”, 4”. Расположение поводковых осей 17', 20' в боковых стенках 3' и 5', а также соединение посредством хомутов 18', 21' выполнено аналогично ступени 1.

Также проступь 22' тележки 1' содержит со стороны опоры на каждой второй стенке небольшой зубец 25. Со стороны бегунков каждая вторая расположенная в промежутке стенка содержит такой небольшой выступающий зубец (на фиг.8 не показан). Поэтому зазор между двумя тележками 1', подобно ступеням, может то уменьшаться, то увеличиваться.

На фиг.9 показан вид сбоку на тележку. Ранее упоминалось, что стенки (на фиг.9 показана только стенка 3') соединены с перемычками 7' и 7” (на фиг.9 не показано) без применения болтов, а, например, точечной сваркой. Также и проступь 22' соединена с обеими перемычками 7', 7” без болтов, а, например, точечной сваркой.

На фиг.10 показан вид в перспективе стенки 3' тележки. Также и эта стенка (аналогично стенкам ступени) изготовлена способом глубокой вытяжки. И здесь предусмотрен элемент жесткости 27', образованный полученной глубокой вытяжкой круговой стенкой 31', которая вместе с фальцем с радиусом 30' переходит в корпус 32' стенки. Изготовление отверстий 28', 29' в стенках является полностью аналогичным тому, как это пояснялось для ступени.

На своей верхней стороне, которой она примыкает к проступи 22', перемычка 7' содержит углубление 51. Это относится, конечно, и к перемычке 7”. Таким образом между обеими перемычками 7', 7”, с одной стороны, и проступью 22', с другой стороны, образуются шлицы, в которые может заводиться опора 52 с накладками 53. Эта опора 52 поддерживает проступь 22' по обоим боковым краям, по которым проступь 22' выступает над перемычками 7', 7”. (Перемычки 7', 7” оканчиваются у боковых стенок 3', 5'.) В результате проступь опирается по всей своей ширине.

1. Ступень (1) для эскалатора, содержащая каркас (2) в качестве опоры, по меньшей мере, для одной проступи (22), при этом каркас (2) ступени содержит в качестве опорных деталей расположенные в направлении движения ступени (1) боковые стенки (3, 5) и, по меньшей мере, одну среднюю стенку (4), причем стенки (3, 4, 5) содержат корпус (26, 32) и расположенный по краям корпуса (26, 32), выполненный в виде стенки элемент жесткости (27, 44), отличающаяся тем, что каркас (2) ступени выполнен в виде деталей из листа для глубокой вытяжки, которые соединены посредством расположенных перпендикулярно направлению движения деталей (6, 7, 8), причем при нагрузке ступени (1) усилие распределяется между всеми стенками (3, 4, 5), причем в стенках (3, 4, 5) выполнены отверстия (28, 29, 34) в виде охваченных выступающими краями проемов, предназначенных для крепления осей (13, 33), при этом для каждой боковой стенки (3, 5) предусмотрен бегунок (9, 11) для ступени, а шейка (33) оси, несущей бегунок (9, 11) для ступени, расположена в отверстии (28, 34) стенки, причем предусмотрен колпачок (42), дополнительно усиливающий соединение шейки (33) оси с корпусом (26, 32) стенки и придающий жесткость корпусу (26, 32) стенки на этом участке.

2. Ступень по п.1, отличающаяся тем, что каркас (2) ступени дополнительно служит в качестве опоры для, по меньшей мере, одного подступенка (24).

3. Ступень по п.1 или 2, отличающаяся тем, что соотношение между толщиной корпуса (26, 32) стенок (3, 4, 5) и высотой (D1) элемента жесткости (27, 44) составляет, по меньшей мере, 1:10.

4. Ступень по п.1 или 2, отличающаяся тем, что содержит ось (13) для ступени, которая проходит через стенки (3, 4, 5) и содержит со стороны ступени поводковую ось (17, 20), которая надвигается на цепной валик ролика цепи ступени.

5. Ступень по п.1 или 2, отличающаяся тем, что соединяющими стенки (3, 4, 5) деталями являются опора (6), перемычка (7) и консоль (8), которые соединены со стенками (3, 4, 5), проступью (22) и подступенком (24) без применения болтов с помощью сварки.

6. Ступень по п.5, отличающаяся тем, что на перемычке (7) расположена окантовка (23) для ступени, в которую может быть заведена проступь (22) и/или подступенок (24).

7. Ступень по п.1 или 2, отличающаяся тем, что вес ступени (1) при их ширине 600 мм составляет в основном 8,6 кг, при ширине 800 мм в основном 10,8 кг и при ширине 1000 мм в основном 13,1 кг.

8. Способ изготовления ступени (1) по любому из пп.1-7, содержащей изготовленный из листовых деталей каркас (2), отличающийся тем, что в качестве опорных деталей изготавливают боковые стенки (3, 5) и, по меньшей мере, одну среднюю стенку (4) посредством глубокой вытяжки, при этом из двухмерной листовой заготовки формируют стенку (3, 4, 5) в качестве трехмерного тела с дном или корпусом (26, 32) и элементами жесткости (27) или стенками (31), причем после деформации край отделяют от стенок (31) отрезанием.

9. Способ по п.8, отличающийся тем, что деформируют дно при последующих операциях глубокой вытяжки для формирования отверстий (28, 29, 34) в стенках.

10. Способ изготовления ступени (1) по любому пп.1-7, содержащей изготовленный из листовых деталей каркас (2), отличающийся тем, что детали (6, 7, 8), расположенные перпендикулярно направлению движения ступени, изготавливают способом непрерывной гибки, при этом сматываемую с рулона полосу подвергают холодной деформации несколькими последовательно расположенными валковыми парами с формированием профилей, причем детали (6, 7, 8) соединяют со стенками (3, 4, 5), проступью (22) и при необходимости с подступенком (24) сваркой без применения болтов.

11. Эскалатор, содержащий, по меньшей мере, одну ступень по любому из пп.1-7.